一种复合析出强化型Co-Ni基合金及其制备方法

一种复合析出强化型co-ni基合金及其制备方法

技术领域

1.本发明涉及co-ni基合金技术领域,具体涉及的是一种复合析出强化型co-ni基合金及其制备方法。

背景技术:

2.高强度和高塑性的良好组合一直是当前合金研究与设计的重点,在所有当前研究的合金体系中,具有面心立方结构的co-ni基合金受到广泛的关注,co-ni基合金在许多方面的力学性能已经优于其他的传统合金,但是在力学性能平衡方面,面心立方结构的co-ni基合金在室温均表现出高的塑性,但其强度相对来说比较低。例如mp35n合金是一种高性能的co-ni基合金,具有力学性能优良、耐腐蚀等优点,目前广泛应用于航空航天及生物医用领域。mp35n合金为单相的面心立方结构,在冷加工之后mp35n合金内会形成大量的孪晶结构,孪晶界阻碍位错的滑移从而其强度大大提高,与传统金属材料不同的是,mp35n合金退火处理之后强度会进一步升高,需要注意的是在整个退火过程中没有新相的析出和形成,而只有原子的偏聚和扩散。现有的强化手段主要包括固溶强化、析出强化、细晶强化和形变强化,其中析出强化是一种重要的强化手段,目前的析出型co-ni基合金一般通过冷塑性加工而形成应力诱发马氏体相或引入ni3al的γ'相、碳化物、金属间化合物等单一析出相强化,单一析出相类型强化无法显著提高合金强度,且弥散均匀程度较小从而导致强化效果有限,如何显著提高co-ni基合金的强度同时保持一定的塑性,对co-ni基合金的实际应用具有重要的现实意义。

技术实现要素:

3.针对目前面心立方结构的co-ni基合金无法做到强度与塑性的良好组合的问题,本发明的目的在于提供一种复合析出强化型co-ni基合金及其制备方法,所述的复合析出相包括纳米尺寸的ni3al的γ'相及ti-mo第二相,通过预拉伸等工艺提高了复合析出相的形核率,使复合析出相更弥散均匀,复合析出相在室温下显著提高了屈服强度和抗拉强度,同时具备良好的塑性变形能力,该合金做到了强度与塑性的良好组合。

4.为了实现上述目的,本发明采用如下技术方案:

5.本发明一种复合析出强化型co-ni基合金,所述co-ni基合金,按摩尔百分比计,其成分组成如下:co34-37%、ni34-37%、cr19-23%、mo4-8%、al2-5%、ti1-2%。

6.本发明的co-ni基合金,通过引入al和ti元素作为γ'相形成元素以形成ni3al的γ'相,另外通过将mo、ti的成份含量控制在上述范围内,从而诱导形成混合焓较低的ti-mo第二相,在γ'相和ti-mo第二相的复合强化下,可以使co-ni基合金的强度显著提升。

7.当然在本发明中,要能够同时获得γ'相以及ti-mo第二相需要将成份含量控制在本发明范围内,ti、mo的含量过高过低都将无法获得本发明中的ti-mo相。

8.优选的方案,所述co-ni基合金,co和ni的摩尔比为1-1.1,al和ti的摩尔比为3-3.1。

9.发明人发现,将co和ni的摩尔比,al和ti的摩尔比控制在上述优选范围内,最终更能可控的获得所需的析出相,所得材料性能更优。

10.优选的方案,所述co-ni基合金,按摩尔百分比计,其成分组成如下:co为35.0%、ni为35.0%、cr为22.0%、mo为4.0%、al为3.0%、ti为1.0%。

11.优选的方案,所述co-ni基合金,基体为面心立方结构,基体中分散有ni3al的γ'相及ti-mo相。

12.本发明一种复合析出强化型co-ni基合金制备方法,按设计比例配取co源、ni源、cr源、mo源、al源、ti源,熔炼获得熔体,熔体浇筑,获得合金铸锭,将合金铸锭依次进行均匀化处理、冷加工处理、固溶处理、预拉伸处理、时效处理即得co-ni基合金。

13.本发明的制备方法,将合金铸锭经均匀化处理、冷加工处理、固溶处理获得均匀的过饱和固溶体,然后通过预拉伸,引入位错,提高析出相的形核率,最终经时效处理,析出弥散均匀分布的γ'相及ti-mo第二相,最终获得同时兼具优异强度与塑性的析出强化型co-ni基合金。

14.优选的方案,所述co源为纯co、ni源为纯ni、cr源为纯cr、mo源为纯mo、al源为纯al、ti源为纯ti,所述co源、ni源、cr源、mo源、al源、ti源的纯度均≥99.99%。

15.在实际操作过程中,配取co、ni、cr、mo、al、ti纯金属颗粒时,需要控制各成分配比误差在

±

0.2%范围内。

16.优选的方案,所述熔炼的过程为:将co源、ni源、cr源置于熔炼炉中,先调整熔炼电流在190-200a,预热4-5min,再将熔炼电流调整为195-205a保温14-15min,随后将熔炼电流调整为295-305a保温14-15min,最后将熔炼电流调整为410-420a保温4-7min,并加入mo源、al源、ti源,随后保温15-20min,即得熔体。

17.采用上述的方式进行熔炼,一方面可以保证合金成份均匀,另一方面可以减少合金元素因为熔炼过程的损耗,保证熔炼出来的合金与设计的成分一致,且成分均匀。

18.优选的方案,所述熔炼在氩气气氛下进行,氩气气氛的压力为0.02~0.03mpa。

19.在实际操作过程中,熔炼前先抽真空至真空度小于3

×

10-3

pa,后充氩气至0.02~0.03mpa。

20.熔炼完成后,浇铸至石墨坩埚冷却成型。

21.优选的方案,所述均匀化处理的温度为1200℃-1270℃,均匀化处理的时间为22-26h。

22.优选的方案,均匀化处理完成后,立即将合金铸锭置于水中冷却。

23.优选的方案,所述冷加工为冷轧,所述冷轧的道次变形量为4-6%,总变形量为75-80%。

24.在本发明中,将总变形量控制在75-80%,从而可在1000-1030℃完成固溶,而发明人发现,在1000-1030℃进行固溶,最终材料的性能最优,而若冷轧的总变形量地过低,固溶处理的温度需要提高,而发明人发现,过高的固溶温度会使材料的起始强度变低。

25.优选的方案,所述固溶处理的温度为950-1100℃,优选为1000-1030℃,固溶处理的时间为2-3h,固溶处理完成后立即进行水冷淬火。

26.优选的方案,所述预拉伸的变形量为10%-11%。

27.在本发明中,通过预拉伸会引入位错,该工艺能提高析出相形核率,经过时效工艺

产生的复合析出相更弥散均匀,从而进一步提高强度。而预拉伸变形量的过大会导致塑性降低,太小则导致强化效果不明显。

28.优选的方案,所述时效处理的温度为400-800℃,优选为700-720℃,时效处理的时间为11-12h,时效处理完成后立即进行水冷淬火。

29.在本发明中,将时效处理的温度控制在上述范围内,最终材料的性能最优。

30.本发明的有益效果是:

31.本发明提供的co-ni基合金,该合金在面心立方结构的基体上析出复合析出相,所述的复合析出相包括纳米尺寸的ni3al的γ'相及ti-mo第二相,其通过引入al和ti元素作为γ'相形成元素以形成ni3al的γ'相,另外通过将mo、ti的成份含量控制在上述范围内,从而诱导形成混合焓较低的timo第二相,同时通过预拉伸等工艺提高了复合析出相的形核率,使复合析出相更弥散均匀,复合析出相在室温下显著提高了屈服强度和抗拉强度,同时具备良好的塑性变形能力,该合金做到了强度与塑性的良好组合,具有较高的工程应用价值。

附图说明

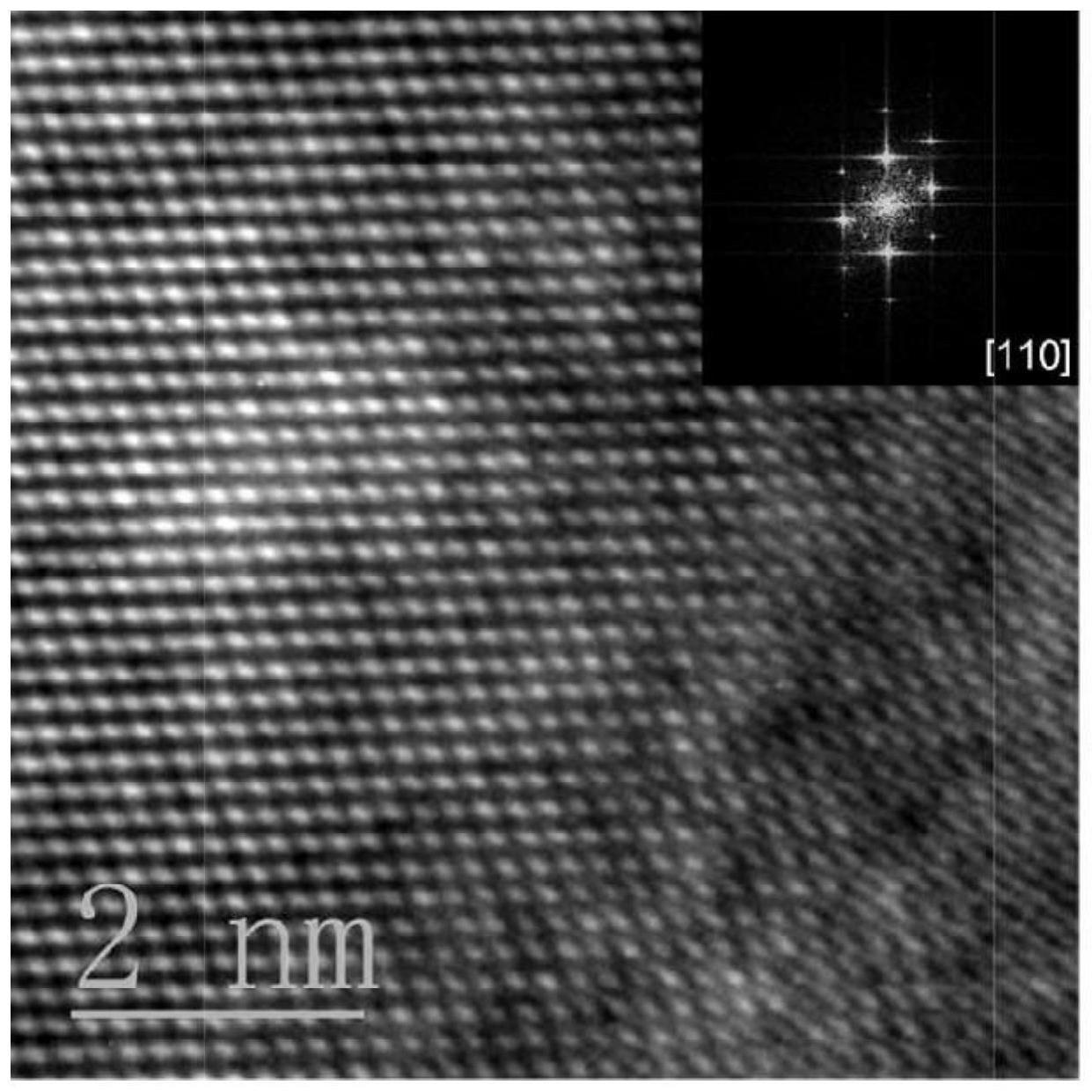

32.图1为实施例1中γ'相的tem和傅里叶变换图。

33.图2为实施例1中ti-mo第二相的stem及mapping图。

34.图3为对比例1、对比例2、对比例3、实施例1和实施例2室温拉伸测试结果图。

35.图4为对比例1、对比例2、对比例3、实施例1和实施例2室温拉伸屈服强度直方图。

具体实施方式

36.以下结合说明书附图、具体的对比例及实施例对本发明的技术方案作进一步的分析说明。

37.对比例1

38.本对比例的mp35n合金是一种co-ni基合金,其组分及其原子摩尔百分比为:co为35.0%、ni为35.0%、cr为24.0%、mo为6.0%。

39.该co-ni基合金的制备方法步骤如下所示:

40.(1)取纯度高于99.99%的co、ni、cr、mo纯金属颗粒,机械打磨去除氧化皮并超声清洗吹干后,使用高精度电子天平按照原子摩尔比进行精确配料,误差范围为

±

0.0005g。

41.(2)将洁净的co、ni、cr、mo纯金属颗粒置于真空感应熔炼炉中。熔炼前将炉腔抽真空至3

×

10-3

pa,后充氩气至0.02mpa。熔炼合金时控制熔炼电流在200a,预热5min,再将熔炼电流调整为200a保温15min,随后将熔炼电流调整为300a保温15min,最后将熔炼电流调整为415a并保温18min,然后浇筑至石墨坩埚冷却成型,得到合金铸锭。

42.(3)将熔炼后的合金铸锭进行均匀化处理,将合金铸锭表面机械打磨,去除氧化皮并超声清洗吹干后,置于1200℃的加热炉中进行均匀化处理,保温24小时,随后从炉中取出并放入水中冷却。

43.(4)将均匀化后的合金铸锭进行冷加工处理,在室温下进行冷轧,采用多道次轧制,每次压下量为5%,轧制总变形量为80%,冷轧至1.5mm的薄板。

44.(5)将冷加工处理后的合金薄板进行固溶处理,将合金薄板置于1000℃的加热炉

中保温2小时,随后从炉中取出并放入水中冷却。

45.(6)利用线切割机从固溶处理后的合金薄板中切取拉伸试样,用砂纸将试样表面打磨去除氧化皮并超声清洗吹干后,利用mts-landmark拉伸实验机对拉伸试样进行力学性能测试,结果如图3、图4所示。

46.对比例2

47.本实施例的析出强化型co-ni基合金,其组分及其原子摩尔百分比为:co为35.0%、ni为35.0%、cr为22.0%、mo为4.0%、al为3.0%、ti为1.0%。

48.该co-ni基合金的制备方法步骤如下所示:

49.(1)取纯度高于99.99%的co、ni、cr、mo、al、ti纯金属颗粒,机械打磨去除氧化皮并超声清洗吹干后,使用高精度电子天平按照原子摩尔比进行精确配料,误差范围为

±

0.0005g。

50.(2)将洁净的co、ni、cr纯金属颗粒置于真空感应熔炼炉中。熔炼前将炉腔抽真空至3

×

10-3

pa,后充氩气至0.02mpa。熔炼合金时调整熔炼电流在200a,预热5min,再将熔炼电流调整为200a保温15min,随后将熔炼电流调整为300a保温15min,最后将熔炼电流调整为415a并保温5min,此时通过熔炼炉加料器加入mo、al、ti纯金属颗粒,随后保温18min,然后浇筑至石墨坩埚冷却成型,得到合金铸锭。

51.(3)将熔炼后的合金铸锭进行均匀化处理,将合金铸锭表面机械打磨,去除氧化皮并超声清洗吹干后,置于1200℃的加热炉中进行均匀化处理,保温24小时,随后从炉中取出并放入水中冷却。

52.(4)将均匀化后的合金铸锭进行冷加工处理,在室温下进行冷轧,采用多道次轧制,每次压下量为5%,轧制总变形量为80%,冷轧至1.5mm的薄板。

53.(5)将冷加工处理后的合金薄板进行固溶处理,将合金薄板置于1000的加热炉中保温2小时,随后从炉中取出并放入水中冷却。

54.(6)利用线切割机从固溶处理后的合金薄板中切取拉伸试样,用砂纸将试样表面打磨去除氧化皮并超声清洗吹干后,利用mts-landmark拉伸实验机对拉伸试样进行力学性能测试,,结果如图3、图4所示。

55.对比例3

56.本实施例的析出强化型co-ni基合金,其组分及其原子摩尔百分比为:co为35.0%、ni为35.0%、cr为22.0%、mo为4.0%、al为3.0%、ti为1.0%。

57.该co-ni基合金的制备方法步骤如下所示:

58.(1)取纯度高于99.99%的co、ni、cr、mo、al、ti纯金属颗粒,机械打磨去除氧化皮并超声清洗吹干后,使用高精度电子天平按照原子摩尔比进行精确配料,误差范围为

±

0.0005g。

59.(2)将洁净的co、ni、cr纯金属颗粒置于真空感应熔炼炉中。熔炼前将炉腔抽真空至3

×

10-3

pa,后充氩气至0.02mpa。熔炼合金时调整熔炼电流在200a,预热5min,再将熔炼电流调整为200a保温15min,随后将熔炼电流调整为300a保温15min,最后将熔炼电流调整为415a并保温5min,此时通过熔炼炉加料器加入mo、al、ti纯金属颗粒,随后保温18min,然后浇筑至石墨坩埚冷却成型,得到合金铸锭。

60.(3)将熔炼后的合金铸锭进行均匀化处理,将合金铸锭表面机械打磨,去除氧化皮

并超声清洗吹干后,置于1200℃的加热炉中进行均匀化处理,保温24小时,随后从炉中取出并放入水中冷却。

61.(4)将均匀化后的合金铸锭进行冷加工处理,在室温下进行冷轧,采用多道次轧制,每次压下量为5%,轧制总变形量为80%,冷轧至1.5mm的薄板。

62.(5)将冷加工处理后的合金薄板进行固溶处理,将合金薄板置于1000℃的加热炉中保温2小时,随后从炉中取出并放入水中冷却。

63.(6)将固溶处理后的合金薄板进行时效处理的方法为:将合金薄板置于700℃的加热炉中保温11小时,随后从炉中取出并放入水中冷却。

64.(7)利用线切割机从时效处理后的合金薄板中切取拉伸试样,用砂纸将试样表面打磨去除氧化皮并超声清洗吹干后,利用mts-landmark拉伸实验机对拉伸试样进行力学性能测试,结果如图3、图4所示。

65.对比例4

66.其他条件均与对比例3相同,没有通过控制熔炼电流实现梯度升温熔炼,且不采用分批加料的方式,在熔炼过程中造成合金元素的大量损耗,导致合金成分偏离所设计的成分且成分不均匀,综合力学性能较差。

67.实施例1

68.本实施例的析出强化型co-ni基合金,其组分及其原子摩尔百分比为:co为35.0%、ni为35.0%、cr为22.0%、mo为4.0%、al为3.0%、ti为1.0%。

69.该co-ni基合金的制备方法步骤如下所示:

70.(1)取纯度高于99.99%的co、ni、cr、mo、al、ti纯金属颗粒,机械打磨去除氧化皮并超声清洗吹干后,使用高精度电子天平按照原子摩尔比进行精确配料,误差范围为

±

0.0005g。

71.(2)将洁净的co、ni、cr纯金属颗粒置于真空感应熔炼炉中。熔炼前将炉腔抽真空至3

×

10-3

pa,后充氩气至0.02mpa。熔炼合金时调整熔炼电流在200a,预热5min,再将熔炼电流调整为200a保温15min,随后将熔炼电流调整为300a保温15min,最后将熔炼电流调整为415a并保温5min,此时通过熔炼炉加料器加入mo、al、ti纯金属颗粒,随后保温18min,然后浇筑至石墨坩埚冷却成型,得到合金铸锭。

72.(3)将熔炼后的合金铸锭进行均匀化处理,将合金铸锭表面机械打磨,去除氧化皮并超声清洗吹干后,置于1200℃的加热炉中进行均匀化处理,保温24小时,随后从炉中取出并放入水中冷却。

73.(4)将均匀化后的合金铸锭进行冷加工处理,在室温下进行冷轧,采用多道次轧制,每次压下量为5%,轧制总变形量为80%,冷轧至1.5mm的薄板。

74.(5)将冷加工处理后的合金薄板进行固溶处理,将合金薄板置于1000℃的加热炉中保温2小时,随后从炉中取出并放入水中冷却。

75.(6)将冷加工处理后的合金薄板进行预拉伸处理,利用线切割机从固溶处理后的合金薄板中切取拉伸试样,用砂纸将试样表面打磨去除氧化皮并超声清洗吹干后,利用mts-landmark拉伸实验机对拉伸试样进行预拉伸处理,变形量为11%

76.(6)将预拉伸处理后的拉伸试样进行时效处理的方法为:将拉伸试样置于700℃的加热炉中保温11小时,随后从炉中取出并放入水中冷却。

77.(7)用砂纸将时效处理后的拉伸试样表面打磨去除氧化皮并超声清洗吹干后,利用mts-landmark拉伸实验机对拉伸试样进行力学性能测试,结果如图3、图4所示。

78.实施例2

79.本实施例的析出强化型co-ni基合金,其组分及其原子摩尔百分比为:co为35.0%、ni为35.0%、cr为22.0%、mo为4.0%、al为3.0%、ti为1.0%。

80.该co-ni基合金的制备方法步骤如下所示:

81.(1)取纯度高于99.99%的co、ni、cr、mo、al、ti纯金属颗粒,机械打磨去除氧化皮并超声清洗吹干后,使用高精度电子天平按照原子摩尔比进行精确配料,误差范围为

±

0.0005g。

82.(2)将洁净的co、ni、cr纯金属颗粒置于真空感应熔炼炉中。熔炼前将炉腔抽真空至3

×

10-3

pa,后充氩气至0.02mpa。熔炼合金时调整熔炼电流在200a,预热5min,再将熔炼电流调整为200a保温15min,随后将熔炼电流调整为300a保温15min,最后将熔炼电流调整为415a并保温5min,此时通过熔炼炉加料器加入mo、al、ti纯金属颗粒,随后保温18min,然后浇筑至石墨坩埚冷却成型,得到合金铸锭。

83.(3)将熔炼后的合金铸锭进行均匀化处理,将合金铸锭表面机械打磨,去除氧化皮并超声清洗吹干后,置于1240℃的加热炉中进行均匀化处理,保温22小时,随后从炉中取出并放入水中冷却。

84.(4)将均匀化后的合金铸锭进行冷加工处理,在室温下进行冷轧,采用多道次轧制,每次压下量为5%,轧制总变形量为80%,冷轧至1.5mm的薄板。

85.(5)将冷加工处理后的合金薄板进行固溶处理,将合金薄板置于1020℃的加热炉中保温2小时,随后从炉中取出并放入水中冷却。

86.(6)将冷加工处理后的合金薄板进行预拉伸处理,利用线切割机从固溶处理后的合金薄板中切取拉伸试样,用砂纸将试样表面打磨去除氧化皮并超声清洗吹干后,利用mts-landmark拉伸实验机对拉伸试样进行预拉伸处理,变形量为10%,

87.(6)将预拉伸处理后的拉伸试样进行时效处理的方法为:将拉伸试样置于710℃的加热炉中保温11小时,随后从炉中取出并放入水中冷却。

88.(7)用砂纸将时效处理后的拉伸试样表面打磨去除氧化皮并超声清洗吹干后,利用mts-landmark拉伸实验机对拉伸试样进行力学性能测试,屈服强度为1060.5mpa,抗拉强度为1314.5,延伸率为23.7%,由图3、图4所示可知,实施例的强度相对于对比例要高的多,同时保持了较好的塑性。

89.表1为对比例3和实施例1所得到的析出强化型合金中析出相的尺寸大小、面积分数。

[0090][0091]

各对比例及实施例结果总结:

[0092]

本发明设计一种复合析出强化型co-ni基合金及其制备方法,所述析出强化型co-ni基合金采用了熔炼浇筑成型工艺、均匀化处理、冷加工处理、固溶处理、预拉伸处理和时

效处理制备而成,在面心立方结构的基体上析出复合析出相,所述的复合析出相包括纳米尺寸的ni3al的γ'相及ti-mo第二相,通过预拉伸等工艺增大了复合析出相的形核率,提高了复合析出相的面积分数使其更弥散均匀,复合析出相在室温下显著提高了屈服强度和抗拉强度,同时具备良好的塑性变形能力,该合金做到了强度与塑性的良好组合。

[0093]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1