一种镍基铸造高温合金轴承机匣的擦拭腐蚀方法与流程

1.本发明涉及合金轴承机匣检测技术领域,特别涉及一种镍基铸造高温合金轴承机匣的擦拭腐蚀方法。

背景技术:

2.轴承机匣是航空发动机的重要零部件之一,它是整个发动机的基座,是航空发动机的主要承力部件,确保产品质量,优化加工工艺尤为重要。一般荧光检测是为了检测机匣表面的一些开口性缺陷,例如疏松和裂纹等。但在加工过程中的吹砂、打磨等操作难免会堵住缺陷的开口,致使荧光检测时荧光液无法渗入缺陷,最终造成误判漏检,给产品带来重大质量隐患。为解决上述问题,通常在荧光检测前增加擦拭腐蚀工序,原理是酸液会腐蚀开口缺陷处的堵塞物,促使荧光检测时荧光液能够渗入缺陷,从而精确检测出缺陷的位置和大小,最后将其缺陷去除,以防误判漏检。传统的擦拭腐蚀方法是1)采用去离子水(≤15μs/cm)

‑‑‑

500ml、硫酸(>93.0%)

‑‑‑

200ml、盐酸(>31.5%)

‑‑‑

1500ml、三氯化铁

‑‑‑

500g,按照次序依次混合得到腐蚀剂;2)表面检查:目视检查腐蚀区域无灰尘和油脂;3)表面清理:使用百洁布轻微打磨腐蚀区域,去除表面附着物活化金属表面,然后使用杜邦纸蘸取丙酮或酒精清理打磨区域至纸上无色;4)遮蔽:使用胶带对标明的腐蚀区域界线进行遮蔽;5)液膜测试:使用棉签蘸取配置好的腐蚀剂擦拭整个腐蚀区域表面,得到液膜层,液膜层至少6秒不破裂,即为液膜测试合格,如果酸液膜破裂,先使用杜邦纸吸去腐蚀剂,然后使用电导率≤15μs/cm的去离子水清洗测试区域至少3次,再使用压缩空气吹干,接着重复2)和4)的操作,直至液膜测试合格;6)液膜测试合格后,继续用棉签蘸取腐蚀剂不停擦拭确保始终有腐蚀液接触金属表面,同一表面接触腐蚀剂间隔不超过50秒,擦拭总时间为3-4分钟;7)中和:使用棉签蘸取氢氧化钠:水=(50-80)g:300ml配比的中和液,均匀擦拭腐蚀区域不少于30秒,然后静止不少于一分钟充分中和酸液;8)去除遮蔽:腐蚀结束后使用杜邦纸吸去表面酸液和中和液,去除遮蔽胶带和胶带残留;9)清洗吹干:使用去离子水冲洗腐蚀表面至少3次,然后使用杜邦纸吸去水分,最后使用压缩空气吹干零件;10)目视检查:腐蚀表面颜色应一致,无腐蚀点、晶间腐蚀等任何过腐蚀的迹象。

3.传统擦拭腐蚀剂一般使用2-3种酸液进行配比,腐蚀后金属表面腐蚀层深度较深,一般为6.0-8.0μm,不适用壁厚余量小的机匣加工。另外传统的擦拭腐蚀方法,操作过程复杂不易操作且耗时长,降低了生产效率。

技术实现要素:

4.本发明的主要目的在于提供一种镍基铸造高温合金轴承机匣的擦拭腐蚀方法,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明采取的技术方案为:一种镍基铸造高温合金轴承机匣的擦拭腐蚀方法,包括如下步骤:

6.1)配制腐蚀剂:该腐蚀剂包括去离子水、硫酸、盐酸、硝酸、冰乙酸和三氯化铁,所

述腐蚀剂中去离子水的电导率不大于15μs/cm,所述腐蚀剂中硫酸浓度为93.0%以上,所述腐蚀剂中盐酸浓度为31.5%以上,所述腐蚀剂中硝酸浓度为67%以上,所述腐蚀剂中冰乙酸浓度为99.5%以上;

7.2)表面检查:目视检查腐蚀区域无灰尘和油脂,灰尘用压缩空气吹净,油脂用酒精或丙酮清洗;

8.3)表面清理:使用3m7447百洁布轻微打磨腐蚀区域,去除表面附着物,活化金属表面,使用杜邦纸蘸取丙酮或酒精清理打磨区域至纸上无色;

9.4)液膜测试:使用棉签蘸取配置好的腐蚀剂擦拭整个腐蚀区域表面,得到液膜层,液膜层至少6秒不破裂,即为液膜测试合格,如果酸液膜破裂,先使用杜邦纸吸去腐蚀剂,然后使用电导率≤15μs/cm的去离子水清洗测试区域至少3次,再使用压缩空气吹干,接着重复2)和4)的操作,直至液膜测试合格;

10.5)擦拭腐蚀:液膜测试合格后,继续用棉签蘸取腐蚀剂不停擦拭确保始终有腐蚀液接触金属表面,同一表面接触腐蚀剂间隔不超过50秒,擦拭总时间为3-4分钟;

11.6)清洗吹干:使用去离子水冲洗腐蚀表面至少3次,然后使用杜邦纸吸去水分,最后使用压缩空气吹干零件;

12.7)目视检查:腐蚀表面颜色一致,无腐蚀点、晶间腐蚀的任何过腐蚀迹象。

13.优选的,所述步骤1)中腐蚀剂的去离子水、硫酸、盐酸、硝酸、冰乙酸和三氯化铁的含量依次为800ml、120ml、2000ml、500ml、1000ml和500g,可进行等比例增加或减少。

14.优选的,所述步骤1)中腐蚀剂的各个成分公差为3%。

15.优选的,所述步骤1)中腐蚀剂的制备方法为把去离子水、硫酸、盐酸、硝酸、冰乙酸和三氯化铁依次添加到搅拌容器内进行搅拌混合均匀。

16.与传统技术相比,本发明产生的有益效果是:本发明采用新的腐蚀剂的成分配比,能够减少对机匣表面的腐蚀深度,适用于壁厚余量更小甚至精加工后的零件加工,且去除了遮蔽、中和及去遮蔽步骤,简化了操作步骤,节省操作时间,提高了加工效率。

附图说明

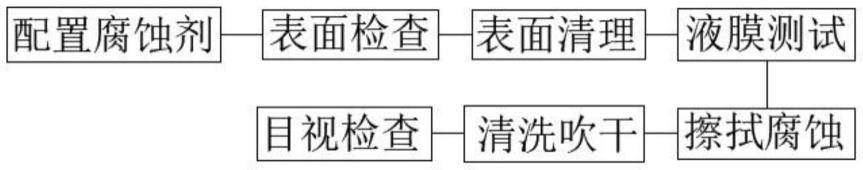

17.图1为本发明的擦拭腐蚀操作流程示意图;

18.图2为传统擦拭腐蚀方法中1#机匣表面擦拭腐蚀前荧光检测示意图;

19.图3为传统擦拭腐蚀方法中2#机匣表面擦拭腐蚀前荧光检测示意图;

20.图4为传统擦拭腐蚀方法中1#机匣表面擦拭腐蚀后荧光检测示意图;

21.图5为传统擦拭腐蚀方法中2#机匣表面擦拭腐蚀后荧光检测示意图;

22.图6为传统擦拭腐蚀方法中1#机匣的腐蚀层深度金相检测示意图;

23.图7为传统擦拭腐蚀方法中2#机匣的腐蚀层深度金相检测示意图;

24.图8为本发明的擦拭腐蚀方法中3#机匣表面擦拭腐蚀前荧光检测示意图;

25.图9为本发明的擦拭腐蚀方法中4#机匣表面擦拭腐蚀前荧光检测示意图;

26.图10为本发明的擦拭腐蚀方法中3#机匣表面擦拭腐蚀后荧光检测示意图;

27.图11为本发明的擦拭腐蚀方法中4#机匣表面擦拭腐蚀后荧光检测示意图;

28.图12为本发明的擦拭腐蚀方法中3#机匣的腐蚀层深度金相检测示意图;

29.图13为本发明的擦拭腐蚀方法中4#机匣的腐蚀层深度金相检测示意图。

具体实施方式

30.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

31.选一报废轴承机匣挑选4处已经过荧光检测判定为疏松缺陷的位置,然后进行吹砂操作将缺陷的开口堵住,再经荧光检测4处显示无缺陷;接着将缺陷分别编号1#、2#、3#、4#,采用传统擦拭腐蚀方法对1#和2#进行腐蚀,采用方本发明擦拭腐蚀方法对3#、4#进行腐蚀。按照不同方案完成腐蚀后,首先对4处缺陷进行荧光检测判断腐蚀效果,然后将4处缺陷解剖检测腐蚀层深度。

32.采用传统擦拭腐蚀方法对1#和2#进行擦拭腐蚀:

33.1)配置腐蚀剂:采用500ml去离子水、200ml硫酸、1500ml盐酸、500g三氯化铁,按照次序依次混合得到腐蚀剂;

34.2)表面检查:目视检查腐蚀区域无灰尘和油脂;

35.3)表面清理:使用百洁布轻微打磨腐蚀区域,去除表面附着物活化金属表面,然后使用杜邦纸蘸取丙酮或酒精清理打磨区域至纸上无色;

36.4)遮蔽:使用胶带对标明的腐蚀区域界线进行遮蔽;

37.5)液膜测试:使用棉签蘸取配置好的腐蚀剂擦拭整个腐蚀区域表面,得到液膜层,液膜层至少6秒不破裂,即为液膜测试合格,如果酸液膜破裂,先使用杜邦纸吸去腐蚀剂,然后使用电导率≤15μs/cm的去离子水清洗测试区域至少3次,再使用压缩空气吹干,接着重复2)和4)的操作,直至液膜测试合格;

38.6)液膜测试合格后,继续用棉签蘸取腐蚀剂不停擦拭确保始终有腐蚀液接触金属表面,同一表面接触腐蚀剂间隔不超过50秒,擦拭总时间为3-4分钟;

39.7)中和:使用棉签蘸取氢氧化钠:水=(50-80)g:300ml配比的中和液,均匀擦拭腐蚀区域不少于30秒,然后静止不少于一分钟充分中和酸液;

40.8)去除遮蔽:腐蚀结束后使用杜邦纸吸去表面酸液和中和液,去除遮蔽胶带和胶带残留;

41.9)清洗吹干:使用去离子水冲洗腐蚀表面至少3次,然后使用杜邦纸吸去水分,最后使用压缩空气吹干零件;

42.10)目视检查:腐蚀表面颜色应一致,无腐蚀点、晶间腐蚀等任何过腐蚀的迹象。

43.如图2-3所示,1#和2#机匣表面擦拭腐蚀前,荧光检测机匣表面无缺陷,如图4-5所示,1#和2#机匣表面擦拭腐蚀后,荧光检测机匣表面存在疏松缺陷,如图6-7所示,采用金相检测1#和2#机匣的腐蚀层深度分别为8μm和7μm。

44.采用如图1所示的操作流程对3#和4#进行擦拭腐蚀:

45.1)配制腐蚀剂:该腐蚀剂包括800ml去离子水、120ml硫酸、2000ml盐酸、500ml硝酸、1000ml冰乙酸和500g三氯化铁,腐蚀剂的各个成分公差为3%,所述腐蚀剂中去离子水的电导率不大于15μs/cm,所述腐蚀剂中硫酸浓度为93.0%以上,所述腐蚀剂中盐酸浓度为31.5%以上,所述腐蚀剂中硝酸浓度为67%以上,所述腐蚀剂中冰乙酸浓度为99.5%以上,腐蚀剂制备方法为把去离子水、硫酸、盐酸、硝酸、冰乙酸和三氯化铁依次添加到搅拌容器内进行搅拌混合均匀

46.2)表面检查:目视检查腐蚀区域无灰尘和油脂,灰尘用压缩空气吹净,油脂用酒精

或丙酮清洗;

47.3)表面清理:使用3m7447百洁布轻微打磨腐蚀区域,去除表面附着物,活化金属表面,使用杜邦纸蘸取丙酮或酒精清理打磨区域至纸上无色;

48.4)液膜测试:使用棉签蘸取配置好的腐蚀剂擦拭整个腐蚀区域表面,得到液膜层,液膜层至少6秒不破裂,即为液膜测试合格,如果酸液膜破裂,先使用杜邦纸吸去腐蚀剂,然后使用电导率≤15μs/cm的去离子水清洗测试区域至少3次,再使用压缩空气吹干,接着重复2)和4)的操作,直至液膜测试合格;

49.5)擦拭腐蚀:液膜测试合格后,继续用棉签蘸取腐蚀剂不停擦拭确保始终有腐蚀液接触金属表面,同一表面接触腐蚀剂间隔不超过50秒,擦拭总时间为3-4分钟;

50.6)清洗吹干:使用去离子水冲洗腐蚀表面至少3次,然后使用杜邦纸吸去水分,最后使用压缩空气吹干零件;

51.7)目视检查:腐蚀表面颜色一致,无腐蚀点、晶间腐蚀的任何过腐蚀迹象。

52.如图8-9所示,3#和4#机匣表面擦拭腐蚀前,荧光检测机匣表面无缺陷,如图10-11所示,3#和4#机匣表面擦拭腐蚀后,荧光检测机匣表面存在疏松缺陷,如图12-13所示,采用金相检测3#和4#机匣的腐蚀层深度分别为2μm和4μm。

53.传统的擦拭腐蚀方法与本发明的擦拭腐蚀方法进行对比可知:本发明的机匣表面擦拭腐蚀方法:其一去除了遮蔽、中和及去遮蔽步骤,简化了操作流程,节省操作时间大大提高了加工效率;其二通过金相检测传统擦拭腐蚀方法中的腐蚀层深度为7.0-8.0μm,一般适用于毛坯零件的加工;本发明的擦拭腐蚀方法的腐蚀层深度为2.0-4.0μm,因此本发明的擦拭腐蚀方法相比于传统的擦拭腐蚀方法对金属表面腐蚀更轻,适用于壁厚余量更小甚至精加工后的零件加工,这也是去除遮蔽、中和及去遮蔽步骤的重要依据,再有从荧光检测结果看,两者擦拭腐蚀方法,都能够达到让疏松缺陷完全暴露的目的,腐蚀效果好。

54.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1