一种超音速火焰喷涂复合涂层及其制备方法和应用与流程

1.本技术属于表面防护技术领域,尤其涉及一种超音速火焰喷涂复合涂层及其制备方法和应用。

背景技术:

2.固体垃圾中有许多材料可以分类回收、再循环利用,也有大量的垃圾适合焚烧处理。目前发达国家已广泛应用以燃油或煤气为辅助燃料的焚烧法来处理固体废弃物,如在西欧国家有10%~80%的固态垃圾通过焚烧法处理。有关垃圾焚烧技术的研究和应用在我国开展得较晚,越来越多的大城市已建或在建了一批垃圾焚烧发电工厂,整体发展态势迅猛,已被许多城市列入未来城建规划之中。可以预见,由于焚烧法可对固态垃圾实现无害化、减容化和资源化的有效处理,并且在技术上较为成熟,建造大型垃圾焚烧厂并实现热电联供将成为未来都市处理固体垃圾的主要手段,具有很好的社会效益和经济效益。但垃圾焚烧过程中严重的材料高温腐蚀问题无疑将成为限制垃圾焚烧炉有效运行的关键问题之一。

3.高温烟气通过余热锅炉产生蒸汽用于发电、供热,实现垃圾化学能向热能、电能的转换。生活垃圾焚烧锅炉与传统的燃煤、燃油锅炉相比较,其金属受热面因腐蚀导致事故频率要高得多,占其汽水系统事故频发率第一位。出于发电效益要求,目前垃圾焚烧锅炉工质已从低参数饱和蒸汽向中温中压过热蒸汽参数过渡。垃圾锅炉既要满足发电工质参数要求,又要避免工质过热段金属受热面超温,产生高温腐蚀现象,认真探讨垃圾锅炉腐蚀成因并研究其防范对策,对垃圾焚烧锅炉和整个电厂的安全运行,具有重要意义。

技术实现要素:

4.鉴于此,本技术提供了一种超音速火焰喷涂复合涂层及其制备方法和应用,提供了一种可用于生物质和垃圾焚烧锅炉水冷壁管防护的复合涂层,本技术的超音速火焰喷涂复合涂层可显著提高烟气余热回收系统的服役寿命,降低电厂腐蚀部件的维修费用和对原材料的消耗,为发电行业节能降耗开辟新途径。

5.本技术第一方面提供了一种超音速火焰喷涂复合涂层,由镍基合金涂层和陶瓷涂层组成;

6.将ni

70

cr

15

b4si3mo3fe5粉末通过超音速火焰喷涂方式在基体表面喷涂形成镍基合金涂层;将硅溶胶冷喷涂在所述镍基合金涂层的表面上,然后对所述硅溶胶进行加热烧结,使得所述硅溶胶在所述镍基合金涂层的表面上固化形成陶瓷涂层。

7.具体的,采用高速火焰喷枪,通过超音速火焰喷涂方式在基体表面喷涂以使所述ni

70

cr

15

b4si3mo3fe5粉末形成镍基合金涂层;采用高压空气辅助冷喷涂工艺将所述硅溶胶喷涂在镍基复合涂层的表面。

8.具体的,高压空气辅助冷喷涂工艺是以含有纳米二氧化硅颗粒的硅溶胶为原料,使用高压空气作为动力,把硅溶胶喷涂在镍基合金涂层的表面。

9.具体的,本技术的基体材质为20号碳钢、316l不锈钢、12cr1mov合金钢中的一种。

10.更具体的,所述20号碳钢基体为生物质和垃圾焚烧锅炉水冷壁管。在生物质和垃圾焚烧锅炉水冷壁管上制备所述超音速火焰喷涂复合涂层的方法包括:首先在所述生物质和垃圾焚烧锅炉水冷壁管的表面进行超音速火焰喷涂镍基复合涂层,然后采用高压空气辅助冷喷涂工艺将硅溶胶喷涂在镍基复合涂层上制备陶瓷涂层,并采用高温火焰对硅溶胶进行烧结固化,形成陶瓷涂层。

11.具体的,本技术提供的超音速火焰喷涂复合涂层的平均维氏硬度大于400hv。

12.另一实施例中,所述基体表面预先进行喷砂处理。预先对基体(如碳钢管)进行严格的进行喷砂处理,其作用是打去基体表面的铁锈,增大基体表面粗糙度,促使本技术的超音速火焰喷涂复合涂层与基材结合紧密。然后用高压气吹扫基体外表面,去除表面的浮灰。

13.另一实施例中,所述喷砂处理的砂料选自白刚玉砂料或/和石英砂。

14.另一实施例中,所述ni

70

cr

15

b4si3mo3fe5粉末通过气雾化制粉技术制得,所述ni

70

cr

15

b4si3mo3fe5粉末的目数为100~270目。

15.具体的,所形成的镍基合金涂层的纳米相含量大于30%。

16.另一实施例中,所述镍基合金涂层的厚度为0.2~0.5mm;所述陶瓷涂层的厚度为20~100微米。

17.另一实施例中,超音速火焰喷涂方式中,所述超音速火焰喷涂的火焰芯部温度高于2000℃;所述超音速火焰喷涂的距离为100~300mm;所述超音速火焰喷涂的喷枪移动速度为5~8cm/s;所述超音速火焰喷涂的次数为5~8次。具体的,所述超音速火焰喷涂的距离为300mm;所述超音速火焰喷涂的次数为8次。

18.另一实施例中,所述硅溶胶中纳米二氧化硅颗粒的质量分数为10%~35%。优选的,所述硅溶胶中纳米二氧化硅颗粒的质量分数为10%~25%。

19.另一实施例中,所述加热烧结的温度为1000~1050℃,所述加热烧结的时间为1~3s,优选温度为1000℃,优选时间为2s。

20.本技术第二方面提供了所述的超音速火焰喷涂复合涂层的制备方法,包括以下步骤:

21.步骤1、将ni

70

cr

15

b4si3mo3fe5粉末通过超音速火焰喷涂方式在基体表面喷涂形成镍基合金涂层;

22.步骤2、将硅溶胶喷涂在所述镍基合金涂层表面上,然后对所述硅溶胶进行加热烧结,使得所述硅溶胶在所述镍基合金涂层的表面上固化形成陶瓷涂层。

23.本技术第三方面提供了所述超音速火焰喷涂复合涂层在防护生物质和垃圾焚烧锅炉水冷壁管中的应用。

24.本技术一种可用于生物质和垃圾焚烧锅炉水冷壁管防护的种超音速火焰喷涂复合涂层,为镍基合金底层/陶瓷表层双层复合涂层,具体说明:(1)制备ni

70

cr

15

b4si3mo3fe5粉末;(2)采用高速火焰喷枪,通过超音速火焰喷涂方式在基体表面喷涂将ni

70

cr

15

b4si3mo3fe5粉末形成镍基合金涂层;(3)以含有纳米sio2粒子的硅溶胶为原料,在热喷涂镍基合金涂层表面,进行冷喷涂;(3)喷涂完毕后,采用高温火焰进行烧结固化,在锅炉管表面形成镍基合金/陶瓷双层复合涂层。

25.本技术提供了一种用于生物质和垃圾焚烧锅炉水冷壁管防护的超音速火焰喷涂

复合涂层,包括镍基合金涂层底层,以及设置在镍基合金涂层的陶瓷涂层,本技术的超音速火焰喷涂复合涂层具有如下特点:

26.1、含纳米相的金属涂层/纳米晶陶瓷双层复合涂层具有加工成本低,耐高温腐蚀性能优异等特点,适合生物质或垃圾焚烧锅炉水冷壁管的局部强化和防护。

27.2、底层的镍基合金涂层为含有纳米晶的复合结构,纳米相所占体积分数大于30%,维氏硬度大于400hv,复合涂层的性价比突出。

28.3、生物质和垃圾焚烧锅炉水冷壁管的服役工况恶劣,单一防护难以达到效果。采用ni

70

cr

15

b4si3mo3fe5粉末进行超音速火焰热喷涂施工,形成含纳米相的镍基合金涂层;再喷涂含有纳米sio2粒子的硅溶胶,形成陶瓷涂层。热喷涂层表面存在微孔,纳米sio2粒子通过毛细效应,渗入热喷涂金属层内部,并在表面延展,形成陶瓷涂层。

附图说明

29.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

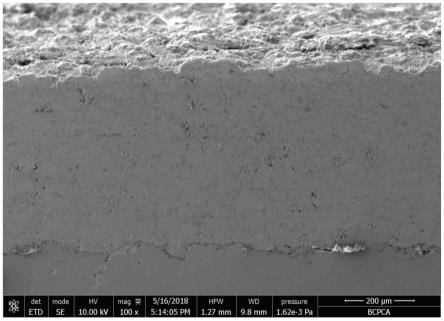

30.图1为本技术实施例提供的镍基合金涂层的扫描电镜图照片;

31.图2为本技术实施例提供的镍基合金涂层的x射线衍射图。

具体实施方式

32.本技术提供了一种超音速火焰喷涂复合涂层及其制备方法和应用,用于解决现有技术中生物质和垃圾焚烧锅炉水冷壁管容易被腐蚀导致的使用寿命短的技术缺陷。

33.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.其中,以下实施例所用原料或试剂均为市售或自制。

35.实施例1

36.本技术实施例提供了在生物质和垃圾焚烧锅炉水冷壁管上制备超音速火焰喷涂复合涂层的方法,具体包括:

37.(1)火焰喷涂前对生物质和垃圾焚烧锅炉水冷碳钢管壁基体进行严格的进行喷砂处理,砂料为白刚玉,然后用高压气吹扫钢管外表面,去除基体表面的浮灰。通过气雾化制粉技术,制得粒度为100-270目的ni

70

cr

15

b4si3mo3fe5粉末。

38.(2)喷涂形成镍基合金涂层:喷涂设备采用超音速火焰喷涂设备,采用高速火焰喷枪,火焰芯部温度高于2000℃,喷涂距离300mm,喷枪移动速度为5-8cm/s。喷涂8遍后,涂层厚度应达到0.2-0.5mm。

39.(3)形成陶瓷涂层:以含有10%质量分数的二氧化硅纳米粒子的硅溶胶为原料,使用高压空气作为动力,把该硅溶胶喷涂在镍基合金涂层表面,厚度控制在20-100微米,并用高温火焰加热到1000℃维持2秒烧结固化形成陶瓷涂层表层,在生物质和垃圾焚烧锅炉水冷碳钢管壁基体上成功制备超音速火焰喷涂复合涂层。

40.测定该超音速火焰喷涂复合涂层扫描电镜图和x射线衍射图,结果如图1和图2所

示。

41.实施例2

42.本技术实施例提供了在生物质和垃圾焚烧锅炉水冷壁管上制备超音速火焰喷涂复合涂层的方法,具体包括:

43.(1)火焰喷涂前对生物质和垃圾焚烧锅炉水冷碳钢管壁基体进行严格的进行喷砂处理,砂料为白刚玉,然后用高压气吹扫钢管外表面,去除基体表面的浮灰。通过气雾化制粉技术,制得粒度为100-270目的ni

70

cr

15

b4si3mo3fe5粉末。

44.(2)喷涂形成镍基合金涂层:喷涂设备采用超音速火焰喷涂设备,采用高速火焰喷枪,火焰芯部温度高于2000℃,喷涂距离300mm,喷枪移动速度为5-8cm/s。喷涂8遍后,涂层厚度应达到0.2-0.5mm。

45.(3)形成陶瓷涂层:以含有20%质量分数的二氧化硅纳米粒子的硅溶胶为原料,使用高压空气作为动力,把该硅溶胶喷涂在镍基合金涂层表面,厚度控制在20-100微米,并用高温火焰加热到1000℃维持2秒烧结固化形成陶瓷涂层表层,在生物质和垃圾焚烧锅炉水冷碳钢管壁基体上成功制备超音速火焰喷涂复合涂层。

46.实施例3

47.本技术实施例提供了在生物质和垃圾焚烧锅炉水冷壁管上制备超音速火焰喷涂复合涂层的方法,具体包括:

48.(1)火焰喷涂前对生物质和垃圾焚烧锅炉水冷碳钢管壁基体进行严格的进行喷砂处理,砂料为白刚玉,然后用高压气吹扫钢管外表面,去除基体表面的浮灰。通过气雾化制粉技术,制得粒度为100-270目的ni

70

cr

15

b4si3mo3fe5粉末。

49.(2)喷涂形成镍基合金涂层:喷涂设备采用超音速火焰喷涂设备,采用高速火焰喷枪,火焰芯部温度高于2000℃,喷涂距离300mm,喷枪移动速度为5-8cm/s。喷涂8遍后,涂层厚度应达到0.2-0.5mm。

50.(3)形成陶瓷涂层:以含有25%质量分数的二氧化硅纳米粒子的硅溶胶为原料,使用高压空气作为动力,把该硅溶胶喷涂在镍基合金涂层表面,厚度控制在20-100微米,并用高温火焰加热到1000℃维持2秒烧结固化形成陶瓷涂层表层,在生物质和垃圾焚烧锅炉水冷碳钢管壁基体上成功制备超音速火焰喷涂复合涂层。

51.本技术的超音速火焰喷涂复合涂层的制备工艺成本低廉,自动化程度高,适合在线作业,满足大规模生产与维护的需求。镍基合金金属底层与陶瓷涂层表层双层复合工艺最大限度地提高了涂层质量,增强涂层整体防高温腐蚀性能,有效延长涂层在生物质锅炉受热面中使用期限3年以上。

52.综上所述,本技术基于镍基合金金属底层与陶瓷表层优良的耐磨耐蚀性能,并首次提出利用镍基合金金属底层与陶瓷表层局部强化防护技术用于生物质或垃圾焚烧发电锅炉的方法,有效减轻锅炉水冷壁管的高温腐蚀问题,经济效益显著。该复合涂层的应用对象为生物质和垃圾焚烧等存在严重腐蚀磨损的锅炉。使用专门设计开发的镍基合金粉末,采用超音速火焰喷涂法,在钢材质的换热管表面先制备镍基热喷涂合金层;再使用含有纳米粒子的硅溶胶,对已经涂覆镍基复合涂层的部位进行冷喷涂,该涂料在高温火焰的作用下烧结固化成致密的陶瓷涂层。该涂层底层为镍基金属涂层,表面为陶瓷涂层。由此,生物质和垃圾焚烧锅炉水冷壁管通过镍基合金复合涂层进行耐高温腐蚀强化防护,显著提高水

冷壁管系统的服役周期,并减轻高温腐蚀问题。

53.以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1