一种适于压铸成型的高强韧高导热铝合金及其压铸制备方法

1.本发明涉及铝合金制造技术领域,尤其涉及一种适于压铸成型的高强韧高导热铝合金及其压铸制备方法。

背景技术:

2.随着电子通信终端和基站、新能源汽车电池模组等向高功率、小型化、轻量化发展,小型化电子设备的功率密集度高,实施有效热管理是提高其工作效率和使用寿命的关键保障。由于热管理产品追求轻量化,高性能铝合金是最有前景的热管理材料之一,可满足热管理材料对导热和力学性能的要求。目前,利用“铝挤/锻压+cnc”制程虽能将商用变形铝合金加工为薄壁、复杂结构零件,适配消费电子产品和通信基站等领域的需求,但生产效率较低,加工过程铝废料量排放大,很难满足规模产能的需求。基于压力铸造(压铸)方法制备铝合金结构件,其生产效率高、生产成本低、有助于材料及后加工工序节省,能适配批量化大规模生产需求。但是,兼具高导热、高强韧性能的商用变形铝合金的凝固潜热小、熔体粘度高,难以适配压铸工艺,因此,基于压力铸造(压铸)法生产制备高强韧高导热铝合金热管理材料成为了行业关注的焦点,如何设计并开发一种兼具良好熔体流动性、高导热和高强韧的铝合金,成为了以压铸法制备薄壁、复杂结构铝合金零件之关键。

3.中国发明专利申请cn113106300a公开了一种免热处理高导热铝合金及其制备方法、散热器。该专利控制cu含量为0.5~2.0%,fe为1.0~3.0%,mg为0~0.1%,b为0.01~0.1%,re为0.01~0.2%,ti为0.001~0.01%,其余为al和不可避免的杂质,通过成分优化获得一种高导热免热处理的铝合金,但其力学性能相对较低,该合金体系抗拉强度低于200mpa,屈服强度仅为100mpa左右,难以满足热管理材料在装配和服役阶段对材料力学性能的要求;此外,al-fe系合金存在粗大的针状al3fe相,不仅容易热裂而很难满足压铸一体化成型要求,对合金的力学性能也极其不利。

4.中国发明专利申请cn113265567a公开了一种高导热高强韧性铸造铝合金及其制备方法。该技术调控合金的成分:si含量为7.0~9.0%,fe为0.45~0.85%,cu为0.08~0.5%,mg为0.3~0.8%,其余为al和不可避免的杂质。通过对合金成分的调控获得一种高导热高强韧性铸造铝合金,其导热系数可达170w/(m

·

k),抗拉强度大于300mpa,延伸率大于8%,可广泛应用于通讯、汽车、计算机等领域的功能结构件。然而,该合金体系的导热系数相对降低,难以满足高功率密度的热管理器件对材料导热性能的要求。

5.中国发明专利申请cn112962005a公开了一种适于压铸成型的高强韧高导热铝合金制备方法。该技术将合金的含量规划为:si含量为0.3~1.2%,fe为0~0.3%,cu为0~1.0%,mn为0~1.0%,mg为0.3~1.3%,cr为0~0.3%,ni为0~0.2%,zn为0~1.0%,ti为0~0.1%,其余为al和不可避免的杂质。通过对合金进行均匀化热处理、挤压变形、固溶淬火、短时人工时效处理,最终获得兼顾材料强度、延伸率和导热性能的铝合金。通过变形制度与热处理工艺的科学性结合,实现了材料强度与导热性能的兼顾,最终得到高性能的铝合金产品。然而,以这一成分体系通过压铸制备铝合金,其合金熔体流动性不良,即压铸过

程中该铝合金熔体粘度系数较高,且还有如下问题:(1)经过热处理后存在鼓包等外观不良问题,难以满足产品外观要求;(2)si、cu、mg、cr和mn等元素在铝内固溶度较高,该报道中,这些铝基体高固溶度元素添加含量高,很难满足工业中对铝合金的高导热要求。因此,该技术无法满足压铸一体化成型的要求。

6.上述部分专利技术均涉及了高强度高导热铝合金,这些合金难以同时实现导热性能、力学性能和压铸流动性能的相互平衡,故无法满足当前电子器件和新能源汽车背景下,对具备复杂外形的热管理材料之导热、强韧度以及流动成型能力的要求,限制这些合金在高功耗电子元器件的工业应用范围。

7.因此,如何提供一种能够同时实现导热性能、力学性能和压铸流动性能相互平衡的压铸铝合金,成为本领域亟待解决的技术问题。

技术实现要素:

8.本发明的目的在于提供一种适于压铸成型的高强韧高导热铝合金及其压铸制备方法,本发明提供的适于压铸成型的高强韧高导热铝合金具有抗拉强度高、延伸性能好、导热性能优异的特点,且在高温下的熔体具有很好的流动性能。

9.为了实现上述发明目的,本发明提供以下技术方案:

10.本发明提供了一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,包括:5.0~7.0%的ni,0.3~3.0%的微合金元素和余量的al;

11.所述微合金元素包括ce、si和cu中的一种或几种。

12.优选地,所述ce、si和cu的质量百分比独立地为0.3~1.0%。

13.本发明提供了上述技术方案所述适于压铸成型的高强韧高导热铝合金的制备方法,包括以下步骤:

14.(1)将金属al和al-ni中间合金熔化,得到al-ni合金熔体;

15.(2)向所述步骤(1)得到的al-ni合金熔体中加入微合金元素的中间合金,进行微合金强化处理,得到强化铝合金熔体;

16.(3)将所述步骤(2)得到的强化铝合金熔体进行精炼除渣,得到精炼铝合金熔体;

17.(4)对所述步骤(3)得到的精炼铝合金熔体进行高压铸造成型,得到适于压铸成型的高强韧高导热铝合金。

18.优选地,所述步骤(1)中的al-ni中间合金为al-10ni中间合金。

19.优选地,所述步骤(1)中熔化的温度为690~720℃。

20.优选地,所述步骤(2)中微合金元素的中间合金包括al-20ce中间合金、al-50cu中间合金和al-20si中间合金的一种或几种。

21.优选地,所述步骤(2)中微合金强化处理的温度为690~720℃。

22.优选地,所述步骤(3)中精炼除渣的方式为向所述强化铝合金熔体中依次加入精炼剂和除渣剂。

23.优选地,所述步骤(4)中高压铸造成型的方式为:先将精炼铝合金熔体压入压铸熔体填充室,然后再压入到模具。

24.优选地,所述压入压铸熔体填充室的压射速率为30~80cm/s,所述压入到模具的压射速率为200~600cm/s。

25.本发明提供了一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,包括:5.0~7.0%的ni,0.3~3.0%的微合金元素和余量的al;所述微合金元素包括ce、si和cu的一种或几种。本发明提供的适于压铸成型的高强韧高导热铝合金中,ni元素与al元素的冶金反应形成了强化效果优异的al3ni相,有效提高了合金的力学性能,同时al-ni体系具有相对较低的共晶温度和相对较大的结晶潜热,有利于合金的流动充型性能,可满足压铸一体化的大批量生产;ce元素可抑制铝合金中第二相的生长,达到细化组织的效果,进而显著提升合金的力学性能和导热性能,且ce元素在铝中的固溶度低,对铝合金的流动性能影响相对较小;si元素在铝合金中具有很好的强化效果,可显著提升铝合金的力学性能和流动性能,通过控制si元素的添加量,可以降低对铝合金导热性能的影响,使之实现合金导热和力学性能的相互平衡;cu元素可与al形成al2cu沉淀相,起明显的弥散强化作用,且cu元素在铝基体中存在一定的固溶度,可以起到固溶强化作用,同时通过控制cu元素的含量,来降低由于固溶cu原子对自由电子运动造成的散射作用导致合金导热性能恶化的效果,使之满足电子元器件对热管理材料导热和力学性能的双重要求;采用ce、cu和si元素中的一种或多种对铝合金进行多元微合金强化处理,调控共晶合金微观组织形貌及其分布,在保证合金导热性能的前提下,优化al-ni系合金的力学性能并降低了铝合金的熔体粘度,降低由于共晶组织(α-al+al3ni)相对粗大对合金延伸率造成的影响。实施例的结果显示,本发明提供的适于压铸成型的高强韧高导热铝合金的导热率可达215w/(m

·

k),抗拉强度和延伸率高达259mpa和25.5%,且粘度系数在10s-1

剪切率下能降至1.11pa

·

s。

附图说明

26.图1为本发明实施例6制备的压铸态a1-5ni-0.5ce-1.0si-1.0cu合金的光学显微组织;

27.图2为本发明对比例1制备的压铸态a356合金的光学显微组织;

28.图3为本发明对比例2制备的压铸态al-6ni共晶合金的光学显微组织;

29.图4为本发明实施例3和实施例6制备的压铸态铝合金以及对比例2制备的a1-6ni合金的实物图。

具体实施方式

30.本发明提供了一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,包括:5.0~7.0%的ni,0.3~3.0%的微合金元素和余量的al;

31.所述微合金元素包括ce、si和cu中的一种或几种。

32.按质量百分比计,本发明提供的适于压铸成型的高强韧高导热铝合金包括5.0~7.0%的ni,优选为5.5~6.5%,更优选为6.0%。本发明通过加入过渡族元素ni,利用其在铝基体中固溶度低的特点,来降低对铝合金导热性能的影响;同时ni元素与al元素可以进行冶金反应,形成强化效果优异的al3ni相,有效提高合金的力学性能;选择具有共晶成分的al-ni体系,通过其相对较低的共晶温度和相对较大的结晶潜热,提高合金的流动充型性能,可满足压铸一体化的大批量生产。

33.按质量百分比计,本发明提供的适于压铸成型的高强韧高导热铝合金包括0.3~3.0%的微合金元素。在本发明中,所述微合金元素包括ce、si和cu的一种或几种,优选为

ce,si,cu,ce和si,ce和cu,si和cu,ce、si和cu中的一种;所述ce、si和cu的质量百分比独立地优选为0.3~1.0%,更优选为0.4~0.9%,进一步优选为0.5~0.8%。在本发明中,ce元素具有高活性,可抑制铝合金中第二相的生长,达到细化组织的效果,进而显著提升合金的力学性能和导热性能,且ce元素在铝中的固溶度低,对铝合金的流动性能影响相对较小;si元素在铝合金中具有很好的强化效果,可显著提升铝合金的力学性能,利用其与al不发生合金化反应的特点,可以降低合金的线收缩率和体积收缩率,通过控制si元素的添加量,可以降低对铝合金导热性能的影响效果,使之实现合金导热和力学性能的相互平衡;cu元素可与al形成al2cu沉淀相,起明显的弥散强化作用,且cu元素在铝基体中存在一定的固溶度,可以起到固溶强化作用,同时通过控制cu元素的含量,来降低由于固溶cu原子对自由电子运动造成的散射作用导致合金导热性能恶化的效果,使之满足电子元器件对热管理材料导热和力学性能的双重要求。

34.按质量百分比计,本发明提供的适于压铸成型的高强韧高导热铝合金包括余量的al。在本发明中,al元素作为基体元素。

35.本发明采用ce、cu和si元素对铝合金进行多元微合金强化处理,微合金化元素或固溶于铝基体,或形成优质的强化沉淀相,改善共晶合金微观组织形貌及其分布,可同步改善合金的导热和力学性能;微合金元素的加入可以使al-ni近共晶熔体在液相线下形成较宽的半固态凝固区间,在高压铸造时将呈现明显的“剪切稀薄”特征,使之粘度降低,从而保证al-ni系共晶合金优异的流动充型性能;调控共晶合金微观组织形貌及其分布,在保证合金导热性能的前提下,优化al-ni系合金的力学性能和熔体粘度,降低由于共晶组织(α-al+al3ni)相对粗大对合金延伸率造成的影响。

36.本发明提供了上述技术方案所述适于压铸成型的高强韧高导热铝合金的制备方法,包括以下步骤:

37.(1)将金属al和al-ni中间合金熔化,得到al-ni合金熔体;

38.(2)向所述步骤(1)得到的al-ni合金熔体中加入微合金元素的中间合金,进行微合金强化处理,得到强化铝合金熔体;

39.(3)将所述步骤(2)得到的强化铝合金熔体进行精炼除渣,得到精炼铝合金熔体;

40.(4)对所述步骤(3)得到的精炼铝合金熔体进行高压铸造成型,得到适于压铸成型的高强韧高导热铝合金。

41.本发明将金属al和al-ni中间合金熔化,得到al-ni合金熔体。

42.在本发明中,所述金属al优选为工业纯al;所述al-ni中间合金优选为al-10ni中间合金。本发明对所述工业纯al和al-ni中间合金的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明对所述工业纯al和al-ni中间合金的具体用量没有特殊的限定,能够使ni元素的含量符合要求即可。

43.在本发明中,所述熔化的方式优选为先将金属al熔化,然后加入al-ni中间合金熔化;所述熔化的温度优选为690~720℃,更优选为700~710℃。在本发明中,所述熔化优选在搅拌条件下进行。本发明对所述熔化的时间和搅拌的速率没有特殊的限定,能够使各组分混合均匀即可。本发明将熔化的温度控制在上述范围内,既可以使其充分熔化混合,同时可以减少烧损。

44.熔化结束后,本发明优选将所述熔化的产物进行静置,得到al-ni合金熔体。在本

发明中,所述静置的时间优选为5~30min,更优选为15~25min,进一步优选为20min。本发明通过静置处理,可以使熔体中的杂质漂浮在熔体表面,从而降低杂质。

45.得到al-ni合金熔体后,本发明向所述al-ni合金熔体中加入微合金元素的中间合金,进行微合金强化处理,得到强化铝合金熔体。

46.在本发明中,所述微合金元素的中间合金优选包括al-20ce中间合金、al-50cu中间合金和al-20si中间合金的一种或几种。本发明对所述微合金元素的中间合金的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品或者自行制备均可。

47.在本发明中,所述微合金强化处理的温度优选为690~720℃,更优选为700~710℃;所述微合金强化处理的时间优选为2~20min,更优选为5~15min。在本发明中,所述微合金强化处理优选在搅拌条件下进行。本发明对所述搅拌的速率没有特殊的限定,能够使各组分混合均匀即可。本发明将微合金强化处理的参数控制在上述范围内,既可以使其充分混合,同时可以减少烧损。

48.微合金强化处理结束后,本发明优选将所述微合金强化处理的产物进行静置,得到强化铝合金熔体。在本发明中,所述静置的时间优选为5~30min,更优选为10~25min,进一步优选为15~20min。本发明通过静置处理,可以使熔体中的杂质漂浮在熔体表面,从而降低杂质。

49.得到强化铝合金熔体后,本发明将所述强化铝合金熔体进行精炼除渣,得到精炼铝合金熔体。

50.在本发明中,所述精炼除渣的方式优选为向所述强化铝合金熔体中依次加入精炼剂和除渣剂。在本发明中,所述精炼剂优选为氯盐,更优选为c2cl6;所述除渣剂优选为氟化物,更优选为氟硼酸钾。在本发明中,所述精炼除渣的时间优选为10~30min。本发明对所述精炼剂和除渣剂的具体用量没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过对铝合金熔体进行精炼除渣,可以去除铝合金中的氧等杂质。

51.精炼除渣结束后,本发明优选对所述精炼除渣的产物依次进行静置和扒渣,得到精炼铝合金熔体。在本发明中,静置的时间优选为5~30min,更优选为10~20min;所述扒渣的温度优选为650~700℃,更优选为660~690℃。本发明对所述扒渣的具体操作没有特殊的限定,能够将浮渣去除即可。

52.得到精炼铝合金熔体后,本发明对所述精炼铝合金熔体进行高压铸造成型,得到适于压铸成型的高强韧高导热铝合金。

53.在本发明中,所述高压铸造成型优选在冷室压铸机中进行。本发明对所述冷室压铸机的具体型号没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

54.在本发明中,所述高压铸造成型的方式优选为:先将精炼铝合金熔体压入压铸熔体填充室,然后再压入到模具。在本发明中,所述模具优选为预热模具;所述模具的温度优选为200~300℃,更优选为250℃。在本发明中,所述压入压铸熔体填充室的压射速率优选为30~80cm/s,更优选为40~70cm/s,进一步优选为50~60cm/s;所述压入到模具的压射速率优选为200~600cm/s,更优选为300~500cm/s,进一步优选为400cm/s。本发明通过将高压铸造成型的参数控制在上述范围内,可以进一步提高铝合金的力学性能。

55.本发明提供的制备方法简单,加入量易于控制,无污染物排出,能适配常规的冷室压铸机对一定复杂度的热管理用铝合金零件进行成型,操作性工艺简单,所用合金体系元

素成本低廉,综合性能优异。

56.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1

58.一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,组成为:6.0%的ni,0.5%的ce和余量的al;

59.所述适于压铸成型的高强韧高导热铝合金的制备方法,由以下步骤组成:

60.(1)将工业纯al熔化,然后加入al-10ni中间合金,搅拌20min,然后静置20min,得到al-ni合金熔体;所述熔化的温度为700℃;

61.(2)向所述步骤(1)得到的al-ni合金熔体中加入al-20ce中间合金,搅拌5min进行微合金强化处理,然后静置15min,得到强化铝合金熔体;所述微合金强化处理的温度为700℃;

62.(3)向所述步骤(2)得到的强化铝合金熔体中依次加入精炼剂和除渣剂进行精炼除渣,扒渣后得到精炼铝合金熔体;所述精炼剂为c2cl6,所述除渣剂为氟硼酸钾;所述精炼除渣的温度为690℃,所述精炼除渣的时间为20min;

63.(4)将所述步骤(3)得到的精炼铝合金熔体注入到冷室压铸机中,然后压入压铸熔体填充室,再压入到预热温度为250℃的模具中,得到适于压铸成型的高强韧高导热铝合金;所述压入压铸熔体填充室的压射速率为50cm/s;所述压入到模具的压射速率为400cm/s;所述模具为壁厚小于1mm的5寸手机背板模具。

64.实施例1制备得到的适于压铸成型的高强韧高导热铝合金为压铸态a1-6ni-0.5ce合金,对实施例1制备得到的适于压铸成型的高强韧高导热铝合金进行力学和导热性能测试,测试结果表明,压铸态a1-6ni-0.5ce合金的导热率为223w/(m

·

k);屈服强度为145mpa,抗拉强度为228mpa,延伸率为27%。与对比例2相比,导热率提升约3.7%,抗拉强度的提升幅度约为11%,延伸率提升了8.0%。对该合金液态下进行熔体粘度测试,测试结果表明,在10s-1

的转速下,熔体的粘度值为1.15pa

·

s(@645℃),与对比例2相比,合金熔体的粘度值降低了3.4%。说明本发明的技术方案能够提高铝合金的导热性能、力学性能和流动成型能力。

65.实施例2

66.一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,组成为:6.0%的ni,0.5%的cu和余量的al;

67.所述适于压铸成型的高强韧高导热铝合金的制备方法,由以下步骤组成:

68.(1)将工业纯al熔化,然后加入al-10ni中间合金,搅拌20min,然后静置20min,得到al-ni合金熔体;所述熔化的温度为700℃;

69.(2)向所述步骤(1)得到的al-ni合金熔体中加入al-50cu中间合金,搅拌5min进行微合金强化处理,然后静置15min,得到强化铝合金熔体;所述微合金强化处理的温度为700℃;

70.(3)向所述步骤(2)得到的强化铝合金熔体中依次加入精炼剂和除渣剂进行精炼

除渣,扒渣后得到精炼铝合金熔体;所述精炼剂为c2cl6,所述除渣剂为氟硼酸钾;所述精炼除渣的温度为690℃,所述精炼除渣的时间为20min;

71.(4)将所述步骤(3)得到的精炼铝合金熔体注入到冷室压铸机中,然后压入压铸熔体填充室,再压入到预热温度为250℃的模具中,得到适于压铸成型的高强韧高导热铝合金;所述压入压铸熔体填充室的压射速率为50cm/s;所述压入到模具的压射速率为400cm/s;所述模具为壁厚小于1mm的5寸手机背板模具。

72.实施例2制备得到的适于压铸成型的高强韧高导热铝合金为压铸态a1-6ni-0.5cu合金,对实施例2制备得到的适于压铸成型的高强韧高导热铝合金进行力学和导热性能测试,测试结果表明,压铸态a1-6ni-0.5cu合金的导热率为216w/(m

·

k);屈服强度为152mpa,抗拉强度为234mpa,延伸率为26.5%。与对比例2相比,导热率虽然提升幅度较低,但是抗拉强度的提升幅度约为14%,延伸率提升了6%。对该合金液态下进行熔体粘度测试,测试结果表明,在10s-1

的转速下,熔体的粘度值为1.21pa

·

s(@645℃),与对比例1相比,合金熔体的粘度值降低了3.2%。说明本发明的技术方案能够提高铝合金的力学性能和流动成型能力。

73.实施例3

74.一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,组成为:6.0%的ni,0.5%的si和余量的al;

75.所述适于压铸成型的高强韧高导热铝合金的制备方法,由以下步骤组成:

76.(1)将工业纯al熔化,然后加入al-10ni中间合金,搅拌20min,然后静置20min,得到al-ni合金熔体;所述熔化的温度为710℃;

77.(2)向所述步骤(1)得到的al-ni合金熔体中加入al-20si中间合金,搅拌5min进行微合金强化处理,然后静置15min,得到强化铝合金熔体;所述微合金强化处理的温度为710℃;

78.(3)向所述步骤(2)得到的强化铝合金熔体中依次加入精炼剂和除渣剂进行精炼除渣,扒渣后得到精炼铝合金熔体;所述精炼剂为c2cl6,所述除渣剂为氟硼酸钾;所述精炼除渣的温度为690℃,所述精炼除渣的时间为30min;

79.(4)将所述步骤(3)得到的精炼铝合金熔体注入到冷室压铸机中,然后压入压铸熔体填充室,再压入到预热温度为250℃的模具中,得到适于压铸成型的高强韧高导热铝合金;所述压入压铸熔体填充室的压射速率为50cm/s;所述压入到模具的压射速率为400cm/s;所述模具为壁厚小于1mm的5寸手机背板模具。

80.实施例3制备得到的适于压铸成型的高强韧高导热铝合金为压铸态a1-6ni-0.5si合金,对实施例3制备得到的适于压铸成型的高强韧高导热铝合金进行力学和导热性能测试,测试结果表明,压铸态a1-6ni-0.5si合金的导热率为220w/(m

·

k);屈服强度为148mpa,抗拉强度为227mpa,延伸率27.5%。与对比例2相比,导热率提升了2.3%,抗拉强度的提升幅度约为11%,延伸率提升了10%。对该合金液态下进行熔体粘度测试,测试结果表明,在10s-1

的转速下,熔体的粘度值为1.08pa

·

s(@645℃),与对比例2相比,合金熔体的粘度值降低了9%。说明本发明的技术方案能够提高铝合金的导热性能、力学性能和流动成型能力,其压铸成型获得的合金零件表面质量较好,表面缺陷很少。

81.实施例4

82.一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,组成为:6.0%的ni,0.5%的ce,0.3%的si,1.0%的cu和余量的al;

83.所述适于压铸成型的高强韧高导热铝合金的制备方法,由以下步骤组成:

84.(1)将工业纯al熔化,然后加入al-10ni中间合金,搅拌20min,然后静置20min,得到al-ni合金熔体;所述熔化的温度为720℃;

85.(2)向所述步骤(1)得到的al-ni合金熔体中依次加入al-20ce中间合金、al-50cu中间合金和al-20si中间合金,搅拌10min进行微合金强化处理,然后静置20min,得到强化铝合金熔体;所述微合金强化处理的温度为720℃;

86.(3)向所述步骤(2)得到的强化铝合金熔体中依次加入精炼剂和除渣剂进行精炼除渣,扒渣后得到精炼铝合金熔体;所述精炼剂为c2cl6,所述除渣剂为氟硼酸钾;所述精炼除渣的温度为690℃,所述精炼除渣的时间为30min;

87.(4)将所述步骤(3)得到的精炼铝合金熔体注入到冷室压铸机中,然后压入压铸熔体填充室,再压入到预热温度为250℃的模具中,得到适于压铸成型的高强韧高导热铝合金;所述压入压铸熔体填充室的压射速率为50cm/s;所述压入到模具的压射速率为400cm/s;所述模具为壁厚小于1mm的5寸手机背板模具。

88.实施例4制备得到的适于压铸成型的高强韧高导热铝合金为压铸态a1-7ni-0.5ce-0.3si-1.0cu合金,对实施例4制备得到的适于压铸成型的高强韧高导热铝合金进行力学和导热性能测试,测试结果表明,压铸态a1-7ni-0.5ce-0.3si-1.0cu合金的导热率为210w/(m

·

k);屈服强度为165mpa,抗拉强度为255mpa,延伸率26.0%。与对比例2相比,虽然导热率降低了2.3%,但是抗拉强度的提升幅度很大,约为24%,延伸率提升了4%。对该合金液态下进行熔体粘度测试,测试结果表明,在10s-1

的转速下,熔体的粘度值为1.12pa

·

s(@645℃),与对比例2相比,合金熔体的粘度值降低了5.9%。说明本发明的技术方案能够提高铝合金的导热性能、力学性能和流动成型能力。

89.实施例5

90.一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,组成为:6.0%的ni,0.5%的ce,1.0%的si,0.3%的cu和余量的al;

91.所述适于压铸成型的高强韧高导热铝合金的制备方法,由以下步骤组成:

92.(1)将工业纯al熔化,然后加入al-10ni中间合金,搅拌20min,然后静置20min,得到al-ni合金熔体;所述熔化的温度为710℃;

93.(2)向所述步骤(1)得到的al-ni合金熔体中依次加入al-20ce中间合金、al-50cu中间合金和al-20si中间合金,搅拌15min进行微合金强化处理,然后静置30min,得到强化铝合金熔体;所述微合金强化处理的温度为710℃;

94.(3)向所述步骤(2)得到的强化铝合金熔体中依次加入精炼剂和除渣剂进行精炼除渣,然后冷却至690℃进行扒渣,得到精炼铝合金熔体;所述精炼剂为c2cl6,所述除渣剂为氟硼酸钾;所述精炼除渣的时间为20min;

95.(4)将所述步骤(3)得到的精炼铝合金熔体注入到冷室压铸机中,然后压入压铸熔体填充室,再压入到预热温度为250℃的模具中,得到适于压铸成型的高强韧高导热铝合金;所述压入压铸熔体填充室的压射速率为50cm/s;所述压入到模具的压射速率为400cm/s;所述模具为壁厚小于1mm的5寸手机背板模具。

96.实施例5制备得到的适于压铸成型的高强韧高导热铝合金为压铸态a1-6ni-0.5ce-1.0si-0.3cu合金,对实施例5制备得到的适于压铸成型的高强韧高导热铝合金进行力学和导热性能测试,测试结果表明,压铸态a1-6ni-0.5ce-1.0si-0.3cu合金的导热率为212w/(m

·

k);屈服强度为162mpa,抗拉强度为248mpa,延伸率26.5%。与对比例2相比,虽然导热率降低了1.4%,但是抗拉强度的提升幅度约为21%,延伸率提升了6%。对该合金液态下进行熔体粘度测试,测试结果表明,在10s-1

的转速下,熔体的粘度值为1.09pa

·

s(@645℃),与对比例2相比,合金熔体的粘度值降低了8.4%。说明本发明的技术方案能够提高铝合金的导热性能、力学性能和流动成型能力。

97.实施例6

98.一种适于压铸成型的高强韧高导热铝合金,按质量百分比计,组成为:5.0%的ni,0.5%的ce,1.0%的si,1.0%的cu和余量的al;

99.所述适于压铸成型的高强韧高导热铝合金的制备方法,由以下步骤组成:

100.(1)将工业纯al熔化,然后加入al-10ni中间合金,搅拌15min,然后静置20min,得到al-ni合金熔体;所述熔化的温度为720℃;

101.(2)向所述步骤(1)得到的al-ni合金熔体中依次加入al-20ce中间合金、al-50cu中间合金和al-20si中间合金,搅拌20min进行微合金强化处理,然后静置30min,得到强化铝合金熔体;所述微合金强化处理的温度为720℃;

102.(3)向所述步骤(2)得到的强化铝合金熔体中依次加入精炼剂和除渣剂进行精炼除渣,然后冷却至690℃进行扒渣,得到精炼铝合金熔体;所述精炼剂为c2cl6,所述除渣剂为氟硼酸钾;所述精炼除渣的时间为20min;

103.(4)将所述步骤(3)得到的精炼铝合金熔体注入到冷室压铸机中,然后压入压铸熔体填充室,再压入到预热温度为250℃的模具中,得到适于压铸成型的高强韧高导热铝合金;所述压入压铸熔体填充室的压射速率为50cm/s;所述压入到模具的压射速率为400cm/s;所述模具为壁厚小于1mm的5寸手机背板模具。

104.实施例6制备得到的适于压铸成型的高强韧高导热铝合金为压铸态a1-5ni-0.5ce-1.0si-1.0cu合金,对实施例6制备得到的适于压铸成型的高强韧高导热铝合金进行力学和导热性能测试,测试结果表明,压铸态a1-5ni-0.5ce-1.0si-1.0cu合金的导热率为215w/(m

·

k);屈服强度为165mpa,抗拉强度为259mpa,延伸率25.5%。与对比例2相比,虽然导热率没有变化,但是抗拉强度的提升幅度约为26%,延伸率提升了2%。对该合金液态下进行熔体粘度测试,测试结果表明,在10s-1

的转速下,熔体的粘度值为1.11pa

·

s(@645℃),与对比例2相比,合金熔体的粘度值降低了6.7%。说明本发明的技术方案能够提高铝合金的导热性能、力学性能和流动成型能力,其压铸成型获得的合金零件表面缺陷较少。

105.对比例1

106.商用a356铝合金,成分按质量百分比为:si:7.0%,mg:0.35%,fe:0.1%,其余为al;

107.所述商用a356合金的制备方法如下:

108.(1)将称量好的a356合金进行熔化,熔化温度为720℃,待全部熔化后,人工搅拌10min,使其成分均匀,静置保温30min,得到铝合金熔体;

109.(2)向所述步骤(1)得到的铝合金熔体中依次加入精炼剂和除渣剂,进行精炼处

理,静置10min,然后冷却至690℃后扒渣,得到精炼铝合金熔体;

110.(3)将所述步骤(3)得到的精炼铝合金熔体注入到冷室压铸机中,然后压入压铸熔体填充室,再压入到预热温度为250℃的模具中,得到商用a356铝合金;所述压入压铸熔体填充室的压射速率为50cm/s;所述压入到模具的压射速率为400cm/s;所述模具为壁厚小于1mm的5寸手机背板模具。

111.对比例1制备得到的商用a356铝合金为压铸态a356铝合金,对比例1制备得到的商用a356铝合金进行力学和导热性能测试,测试结果表明,商用a356铝合金的导热率为125w/(m

·

k);屈服强度为155mpa,抗拉强度为215mpa延伸率为8%。对该合金液态下进行熔体粘度测试,测试结果表明,在10s-1

的转速下,熔体的粘度值为1.25pa

·

s(@645℃)。

112.对比例2

113.a1-6ni合金,成分按质量百分比为:ni:6.0%,其余为al;

114.所述a1-6ni合金的制备方法如下:

115.(1)将工业纯al熔化,然后加入al-10ni中间合金,搅拌20min,然后静置20min,得到al-ni合金熔体;所述熔化的温度为700℃;

116.(2)向所述步骤(1)得到的al-ni合金熔体中依次加入精炼剂和除渣剂进行精炼除渣,然后冷却至690℃进行扒渣,得到精炼铝合金熔体;所述精炼剂为c2cl6,所述除渣剂为氟硼酸钾;所述精炼除渣的时间为20min;

117.(3)将所述步骤(2)得到的精炼铝合金熔体注入到冷室压铸机中,然后压入压铸熔体填充室,再压入到预热温度为250℃的模具中,得到适于压铸成型的高强韧高导热铝合金;所述压入压铸熔体填充室的压射速率为50cm/s;所述压入到模具的压射速率为400cm/s;所述模具为壁厚小于1mm的5寸手机背板模具。

118.对比例2制备得到的a1-6ni合金为压铸态a1-6ni共晶合金,对比例2制备得到的压铸态a1-6ni共晶合金进行力学和导热性能测试,测试结果表明,压铸态a1-6ni共晶合金的导热率为215w/(m

·

k);屈服强度为130mpa,抗拉强度为205mpa,延伸率为25%。对该合金液态下进行熔体粘度测试,测试结果表明,在10s-1

的转速下,熔体的粘度值为1.19pa

·

s(@645℃)。值得注意的是,对比例2制备得到的a1-6ni合金虽然用于压铸成型,但是铸件表面存在明显缺陷。

119.实施例1~6和对比例1~2制备的铝合金的性能如表1所示:

120.表1实施例1~6和对比例1~2制备的铝合金的性能

[0121][0122][0123]

实施例1~6制备的铝合金的性能相对于对比例的提升幅度如表2所示:

[0124][0125]

通过表1和表2的记载可以看出,本发明的技术方案能够在铝合金导热性能变化幅度较小的情况下,大幅度的提高铝合金的力学性能,同时能够使铝合金的粘度降低;通过实施例2的数据记载可以看出,cu元素对al-ni合金有较好的强化效果,显著提升合金的力学性能,对其导热性能也稍有改善,但是对于铝合金的流动成型能力帮助作用较低。

[0126]

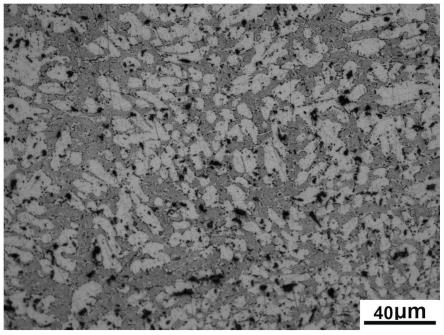

实施例6制备得到的压铸态a1-5ni-0.5ce-1.0si-1.0cu合金的光学显微组织如图1所示。通过图1可以看出,显微组织中α-al(白色)晶粒分布均匀,且有1~10μm尺寸范围的颗粒状第二相(黑色),分布均匀的al晶粒对其高导热性能有利,均匀分布的析出相组分为ni和si,其弥散分布对提高合金的强韧性有利,并且,颗粒状第二相对材料中热电子和声子传输的阻隔效应较小。

[0127]

对比例1制备得到的压铸态a356合金的光学显微组织如图2所示。通过图2可以看出,压铸态a356合金的物相主要由初生α-al相和共晶si相组成,共晶si相主要以离散的板条状形式存在;结合al-si二元相图以及非平衡凝固原理,部分si以固溶于α-al的形式存在,因此,si以固溶和第二相的形式影响合金的导热性能,阻碍传热电子和声子的运动,进而降低压铸态合金的导热性能。

[0128]

对比例2制备得到的压铸态al-6ni共晶合金的光学显微组织如图3所示。通过图3可以看出,α-al晶粒(白色)分散均匀性较好,且晶粒尺寸较图1小,晶粒尺寸减小意味着晶界数量增多,晶界对热电子和声子传输有一定的阻碍作用。再者,图3的α-al晶粒呈现明显树枝状,其球形度不及图1,树枝状晶粒对熔体在半固态下的低粘度不利。图3未见有颗粒状第二相析出,故抗拉强度和延伸率较低。

[0129]

对实施例3和实施例6制备的压铸态铝合金以及对比例2制备的a1-6ni合金的实物

图如图4所示,图4中,(a)为实施例3制备的al-6ni-0.5si合金,(b)为实施例6制备的a1-5ni-0.5ce-1.0si-1.0cu合金,(c)为对比例2制备的al-6ni合金,合金的平均壁厚为0.8mm。由图4可以看出,实施例3制备的al-6ni-0.5si合金零件表面光滑且无明显热裂纹,实施例6制备的a1-5ni-0.5ce-1.0si-1.0cu合金表面光滑,热裂纹极少且不明显,对合金的外观和性能不会造成明显的影响,对比例2制备的al-6ni合金表面光滑但存在明显的的热裂纹(如图中箭头标注)。可见,本发明提供的铝合金在压铸温度下合金熔体拥有较低的粘度系数,对其成型和缺陷避免有利。

[0130]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1