钒钛矿与含铁粉尘耦合还原工艺

1.本发明涉及冶金技术领域,尤其涉及钒钛矿与含铁粉尘耦合还原工艺。

背景技术:

2.钒钛矿具有矿物结构复杂、部分铁氧化物与钛结合结构致密、较难还原、低温还原膨胀等一系列冶炼特点。由于资源的特殊性,目前已开发的钒铁磁铁精矿加工利用的各种方法大多存在着技术难度大、成本高、资源利用率低等问题。在直接还原技术方面,世界上普通铁矿直接还原厂己建厂投产稳定运行多年;电炉冶炼技术方面,钛精矿电炉冶炼高钛渣技术也己实现工业化应用。

3.钢铁工业生产过程中为减少高炉内有害元素锌的富集,高炉瓦斯灰/泥、电炉灰等含锌较高尘泥可通过转底炉脱锌处理后再返回使用;转炉灰/泥等炼钢尘泥可直接冷压成球后作炼钢冷却剂,形成炼钢系统内部的短流程循环利用;无锌和低锌尘泥可作为含铁原料混匀调质后作为含铁原料进入烧结重新利用。上述含铁粉尘有60%以上已能很好的在钢铁厂内循环回收利用,产生很好的经济和社会价值,但仍有40%左右的含有诸如k、na、pb、zn等有害元素的复杂成分的粉尘的回收利用一直困扰着冶金工作者。目前主流的转底炉工艺具有原料适应性好、时间短等特点,但由于粉尘自身品位低、杂质元素含量高、还原后强度低、易粉化的特点,需要适当加入高品位的氧化铁皮作为提高品位及保证金属化球团强度。国外曾经一度较为炙热的itmk3工艺理念先进,但工艺实施对装备、成本均造成了很大挑战。

4.目前主流的高炉+转炉、直接还原+电炉熔分的技术路线具有流程长、能耗高等缺陷,因此,在直接还原过程中缩短工艺流程、降低能耗、提高内配碳球团直接还原金属化率和整体还原效率,是目前本领域技术人员亟需解决的技术难题。

技术实现要素:

5.本发明要解决上述现有技术存在的问题,提供一种钒钛矿与含铁粉尘耦合还原工艺,将钒钛磁铁矿与冶金固废含铁粉尘耦合使用制备高碱度内配碳球团,通过配料控制球团碱度在一定的范围,结合内配碳自还原技术,在高温下自还原后冷却至常温,通过简单的物理手段实现渣铁自然分离,即可制取含钒高品位铁粒和钛渣。

6.本发明解决其技术问题采用的技术方案:钒钛矿与含铁粉尘耦合还原工艺,包括以下步骤,

7.步骤s1、混匀:将钒钛磁铁精矿粉、含铁粉尘和粘结剂按一定比例加入混匀机制备成混匀料,混匀料中sio2与cao的摩尔比为1.8~2.2:1,碳铁摩尔比为1.0~1.3:1;

8.步骤s2、压制成型:将混匀料送往压球机压制成生球,所造生球再进入烘干机中干燥,将生球的水分降至2%wt以下,得到高碱度内配碳球团;

9.步骤s3,还原:将干燥后的生球布入还原炉内进行高温还原:还原炉内依次设置有预热段、还原段、冷却段和快冷段,其中预热段温度为0~1000℃;还原段温度为1000~1350

℃,还原时间为8~12h;冷却段温度为1350~600℃;快冷段温度为600~400℃;

10.步骤s4,冷却分离:产品经成品冷却机冷却至常温,最后通过机械筛进行筛分后获得含钒铁粒和钛渣。

11.为了进一步完善,步骤s1中的钒钛磁铁精矿粉的成分为tfe≥55%,sio2≤5%,细度为-200目>90%;含铁粉尘的成分为tfe=40~50%,cao≥10%,c≥20%,细度为-200目≥90%;粘结剂为膨润土或有机粘结剂。

12.进一步完善,步骤s1中钒钛磁铁精矿粉、含铁粉尘和粘结剂三者重量的混合比例为1:1:0.01~0.04。

13.进一步完善,步骤s2中的压球机为对辊低压压球机,线压力≥1~1.5t/cm;

14.进一步完善,步骤s2中压制的生球形状为密实椭圆形,椭圆尺寸为φ(18~25)x(18~35)mm;压制后的生球抗压强度≥50n。

15.进一步完善,步骤s2中烘干参数为150~200℃下干燥4~6h,干燥后球团的抗压强度≥200n。

16.进一步完善,步骤s2中的高碱度内配碳球团的碱度=1.8~2.2,c≥10%。

17.进一步完善,步骤s3中生球布入的堆比重≥0.75t/m3;

18.进一步完善,步骤s3中的快冷段为水冷却壁,水冷却壁在产品移动方向上的长度≥3m。

19.进一步完善,步骤s3中的还原炉为隔焰加热竖炉,竖炉内从上到下依次设置预热段、还原段、冷却段和快冷段,预热段的预热时间为3~4h,冷却段的冷却时间为3~5h,快冷段对产品的冷却速度≥150℃/h。

20.本发明有益的效果是:

21.(1)开发新的钒钛矿高效利用流程,改变目前主流的高炉+转炉、直接还原+电炉熔分的技术路线,一步高温固态下直接还原制取产品,全流程节能达40%以上,具有流程短、能耗低的特点,有很好的应用前景。

22.(2)钒钛矿综合利用效果好,可以直接得到高品位的含铁95%以上的产品,并能直接控制钒完全进入铁中,钒的收得率达95%以上,促进钛与铁、钒的分离。

23.(3)与传统钢铁流程伴生固废相耦合,可回收处理钢铁厂含铁粉尘,综合利用粉尘中高碱度、自带碳的特点,在脱除有害元素的同时,生产高品质的低成本钢铁原料。

24.(4)综合回收利用冶金固废,促进钢铁行业循环经济的发展,环保价值突出。

25.本发明结合钒钛矿及含铁粉尘的各自原料特点、工艺特点,将品位相对粉尘较高的钒钛磁铁矿与高碱度、含碳的低品位粉尘耦合使用,开发新型的直接还原自然分离技术,提升了钒钛矿的综合利用效果。

附图说明

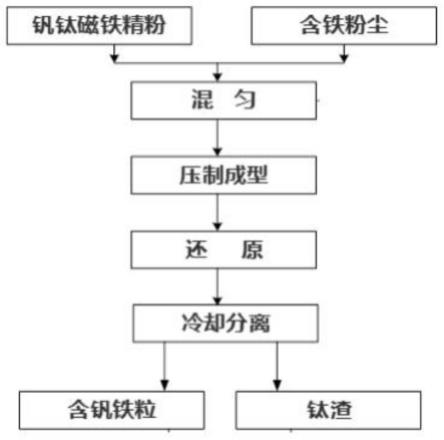

26.图1为本发明大致的工艺流程图;

具体实施方式

27.下面结合附图对本发明作进一步说明:

28.参照附图1:本实施例中钒钛矿与含铁粉尘耦合还原工艺,包括以下步骤,

29.步骤s1、混匀:将钒钛磁铁精矿粉、含铁粉尘和粘结剂按一定比例加入混匀机制备成混匀料,钒钛磁铁矿中含有sio2,冶金固废含铁粉尘中含有大量碳和cao(包括游离氧化钙),重点在于控制混匀料中sio2与cao的摩尔比为1.8~2.2:1,碳铁摩尔比为1.0~1.3:1;钒钛磁铁精矿粉的成分为tfe≥55%,sio2≤5%,细度为-200目>90%;钒钛铁精粉的含铁量保证形成的产品具有一定的强度。tfe是指岩石或矿石样品经化学分析确定的铁元素的总含量,以质量分数表示,它是评价铁矿床的主要技术指标。sio2与cao的比例保证高温下能形成正硅酸钙,合理的碳含量保证铁元素能充分的还原。含铁粉尘的成分为tfe=40~50%,cao≥10%,c≥20%,细度为-200目≥90%;粘结剂为膨润土或有机粘结剂。钒钛磁铁精矿粉、含铁粉尘和粘结剂三者重量的混合比例为1:1:0.01~0.04,充分利用两种原料成分的特点,进行组合,既可以还原又可以形成渣相,自然粉化,从而得到高品位的铁颗粒。

30.步骤s2、压制成型:将混匀料送往压球机压制成生球,保证各类元素紧密接触,压球机为对辊低压压球机,线压力≥1~1.5t/cm,压制的生球形状为密实椭圆形,椭圆尺寸为φ(18~25)x(18~35)mm;球直径合适可以易于还原,提高产量和还原效率。球体太大会造成还原速度慢,球团体积太小时还原速度快,但产量小从而效率低。压制后的生球抗压强度≥50n,满足入炉强度要求,以免粉化。所造生球再进入烘干机中干燥,将生球的水分降至2%wt以下,满足入炉水分要求,得到高碱度内配碳球团,内配碳不需要额外配还原剂;高碱度内配碳球团的碱度=1.8~2.2,c≥10%;烘干机为2~4层网孔带式烘干机,烘干参数为150~200℃下干燥4~6h,干燥后球团的抗压强度≥200n;

31.步骤s3,还原:将干燥后的生球通过摆动皮带或布料小车布入(堆比重≥0.75t/m3)隔焰加热竖炉内进行高温还原:竖炉内从上之下分为预热段、还原段、冷却段和快冷段,其中预热段的温度控制在0~1000℃,停留时间为3~4h,生球内水分蒸发,预热,发生少量还原反应;还原段的温度控制在1000~1350℃,停留时间为8~12h,生球内铁、钒的氧化物被碳完全还原,得到单质铁及烟气,其中铁还原率≥99%,球中sio2与cao发生高温固相结合,生成正硅酸钙2cao

·

sio2;冷却段温度为1350~600℃,停留时间约3~5h,还原球开始冷却,快冷段温度为600~400℃,在830~670℃区间时,加大冷却速度促进正硅酸钙的晶型转变,快速冷却至500℃以下至~400℃,发生体积膨胀~12%,物料从而渣相自然粉化,得到高品位的含钒的铁颗粒,铁含量≥95%;快冷段为水冷却壁,水冷却壁在产品移动方向上的长度≥3m,每吨产品所用的冷却水量≥2t,冷却速度≥150℃/h。

32.通过步骤s3,生球在竖炉内还原段停留时间为8~12h,保证铁、钒被碳充分还原的同时,球中的sio2与cao发生固相反应形成2cao

·

sio2;在还原后进入冷却段停留约3~5h,2cao

·

sio2在冷却过程中发生晶型转变,渣相自然粉化,与金属铁粒自然脱离;

33.步骤s4,冷却分离:竖炉下部设有螺旋排料机,可以将400℃还原产品送入圆筒冷却机,经过3~4h冷却至常温后送入普通振动筛(筛孔~0.5mm)筛分获得含钒铁粒和钛渣,供后续工序使用,富集的钛渣也得到充分利用。

34.本工艺充分利用钒钛磁铁矿含sio2与冶金固废含铁粉尘中的含大量碳和cao(包括游离氧化钙)的特点,在高温下一方面碳还原了矿中的铁的氧化物,一方面通过高温固相反应生成2cao

·

sio2,利用2cao

·

sio2在炉渣冷却过程中发生晶型转变,从α-2cao

·

sio2向α

’‑

2cao

·

sio2和β-2cao

·

sio2转变,当温度低于670℃时会转变成γ-2cao

·

sio2,此时渣相体积膨胀10%,即2cao

·

sio2从β型转变成γ型的过程中呈“开花状”膨胀,发生自然粉

化,得到高品位的铁粒和钛渣,并磁选粒铁。本工艺路线的生产效率(1t/d*m3)、能耗(~100kgce/t)、还原率(≥99%)和元素收得率(≥99%)。下面通过近似工艺试验与本工艺进行对比分析。

35.1、高炉+转炉工艺路线:这个是先生产液态铁水后变成钢水。本发明工艺相当于高炉生产出了固态的铁,成本、能耗低比高炉,品质也好,利于后续转炉、电炉使用,是优质炉料。

36.2、直接还原+电炉熔分工艺路线:直接还原利用高品位精粉生产还原铁。电炉把还原铁熔化再变成钢水,铁渣需要电炉才能分离;而本发明工艺仅仅是直接还原的一种,但已经做到了铁、渣分离,具有能耗小,流程短,成本低等优势。

37.本发明为一个隔焰加热竖炉还原,但不同于普通工艺生产的还原铁是铁和渣的混合物,他是分不开的,本发明最后生产的是铁粒和渣的分离物;此外很好的利用了钒钛矿中钛高,传统钢铁流程不容易冶炼的劣势,以及含铁粉尘含有高cao、c的原料特点,进行耦合,实现资源综合利用、固废循环利用。

38.虽然本发明已通过参考优选的实施例进行了图示和描述,但是,本专业普通技术人员应当了解,在权利要求书的范围内,可作形式和细节上的各种各样变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1