一种低磁致伸缩取向硅钢板的制造方法及取向硅钢板与流程

本发明涉及一种钢板及其制造方法,尤其涉及一种取向硅钢板及其制造方法。

背景技术:

1、目前,现有的变压器铁心一般均采用取向硅钢叠片或取向硅钢卷绕制成。变压器生产和下游用户环节主要关注的变压器指标分别为空载损耗特性和空载激磁电流特性,这两个指标分别对应取向硅钢的损耗和激磁功率特性。

2、取向硅钢的损耗特性取决于成品晶体的取向度、成品的纯净度等影响的磁滞损耗和取决于厚度、电阻率等影响的经典涡流损耗以及磁畴的宽度等影响的反常涡流损耗。因此,作为降低损耗特性的方法,在当前现有技术中,一般通过提高成品goss位向的取向度而使磁通密度提高,从而降低磁滞损耗;通过增加si含量来提高电阻率或者减薄钢板的厚度,从而降低经典涡流损耗;通过刻痕来降低磁畴宽度,而降低反常涡流损耗。

3、随着取向硅钢生产工艺和技术的不断提升,工业化取向硅钢的成品晶粒取向度已逐渐接近极限,而进一步减薄厚度会大幅提高生产成本和生产技术难度。同时由于高磁感取向硅钢的成品晶粒粗大,通过激光刻痕在钢板表面引入局部的残余应力,减小沿着轧向的180°主畴间距进而降低异常涡流损耗,是目前高磁感取向硅钢降低铁损的方便和经济的方法。

4、近年来,随着社会对环境噪音要求的持续提升,变压器生产和下游用户对变压器噪音性能的关注日益重视,变压器的噪音性能已成为与空载损耗同等重要的主要指标。随着变压器企业加工工艺和变压器设计的持续优化,取向硅钢的磁致伸缩已经成为变压器噪音的主要来源。

5、在交流励磁时,取向硅钢成品板随着磁化发生样板尺寸变化的过程称之为磁致伸缩,其是变压器噪音的主要来源之一。取向硅钢的磁致伸缩产生机理是由于磁化过程中垂直于平行轧制方向的易磁化方向的90°磁畴数量变化和转动。取向硅钢成品的理想状态是只有180°磁畴,而实际的取向硅钢成品由于取向度偏差、夹杂物、晶界等缺陷,为降低静磁能而在180°磁畴间出现的小附加畴-柳叶畴(90°畴),导致了取向硅钢成品的磁致伸缩的提高。因此,减少90°畴(闭合畴),就能够有效地降低磁致伸缩。

6、在现有技术中,目前主要使用的降低磁致伸缩的方法主要包括:(1)提升成品晶体的取向度,以降低磁致伸缩;(2)降低成品厚度,以降低磁致伸缩;(3)增加涂层张力,以降低磁致伸缩。通过上述三种技术方案均可以实现取向硅钢成品板磁致伸缩的下降,从而实现变压器噪音水平的降低。

7、公开号为cn107210109a,公开日为2017年9月27日,名称为“取向性电磁钢板及其制造方法及变压器噪音特性的预测方法”的中国专利文献,公开了一种取向性电磁钢板及其制造方法及变压器噪音特性的预测方法。对于取向性电磁钢板的磁致伸缩特性,该专利公开通过控制镁橄榄石涂层的表背张力差为0.5mpa以上同时镁橄榄石和绝缘涂层的总表背张力差小于0.5mpa的技术方案,将磁致伸缩的速度级:dλdt下的加速或减速点在磁致伸缩振动1个周期内设定为4个,并且将磁致伸缩振动的加速区域或减速区域内的相邻的速度变化点的速度级变化量设定为3.0×104秒以下,实现磁致伸缩特性的降低。然而该技术方案通过调整镁橄榄石的张力差和镁橄榄石+绝缘涂层的总张力差,对单面激光刻痕取向硅钢基板的双面磁致伸缩差改善较为有限且控制难度大,难以批量、稳定、合理成本生产噪音特性优良及磁致伸缩上下表面偏差小的取向性电磁钢板。

8、公开号为cn106460111a,公开日为2017年2月22日,名称为“低铁损且低磁致伸缩的方向性电磁钢板”的中国专利文献,公开了一种低铁损且低磁致伸缩的方向性电磁钢板。该发明的方向性电磁钢板具有钢板母材、形成在上述钢板母材的表面的一次覆膜以及形成在上述一次覆膜的表面的张力绝缘覆膜,其覆膜符合如下条件:控制张力绝缘覆膜膜厚/一次覆膜膜厚的比例∈(0.1,3)、张力绝缘覆膜膜厚∈(0.5,4.5)um、一次覆膜和张力绝缘覆膜的总张力∈(1,10)mpa。磁畴控制是通过从上述张力绝缘覆膜之上照射激光来进行的。从上述方向性电磁钢板采取与上述方向性电磁钢板的轧制方向平行的方向的长度为300mn,并且与板宽方向平行的方向的长度为60mm的条状样品,通过对上述样品的至少单面进行酸洗,将从上述张力绝缘覆膜的表面到由上述钢板母材与上述一次覆膜的界面向上述钢板母材侧为5um的深度位置为止的范围除去,然后对上述样品的翘曲量进行测定,此时上述翘曲量满足规定的条件。然而该技术方案仅仅考虑一次覆膜和张力绝缘覆膜的膜厚和张力,对取向硅钢基板的磁致伸缩改善较为有限且控制难度大,难以批量、稳定、合理成本生产噪音特性优良及磁致伸缩上下表面偏差小的取向性电磁钢板。

9、公开号为cn106029917a,公开日为2016年10月12日,名称为“低噪音变压器用取向性电磁钢板及其制造方法”的中国专利文献,公开了一种取向性电磁钢板,其是在与轧制方向交叉的方向的线区域照射光東直径d为0.40m以下的电子束而对钢板表面实施了磁畴细化处理所得到的取向性电磁钢板,其中,形成使重复单元在线区域方向连接而成的调制照射线区域,将该重复单元在该调制照射线区域的周期设为2/3×d~2.5×dmm,将该调制照射线区域在轧制方向的重复间隔设为4.0~12.5mm,而且将电子束的强度设定在至少在照射面侧能形成沿该调制照射线区域方向细长延伸的分割磁畴的强度以上、且在照射面侧不发生被膜损伤且不形成塑性应变区域的强度以下,由此,可以实现以往难以做到的同时满足变压器的低铁损和低噪声的条件下的磁畴细化处理,而且能够获得以往没有的低铁损且低磁致伸缩的取向性电磁钢板。然而该技术方案仅考虑到刻痕条件对磁致伸缩的影响,没有考虑刻痕条件与涂层条件的匹配问题,难以有效批量、稳定、合理成本生产噪音特性优良及磁致伸缩上下表面偏差小的取向性电磁钢板。

10、综上所述,针对现有技术中所存在的缺陷和不足,本发明期望获得一种低磁致伸缩取向硅钢的制造方法,其可以解决取向硅钢由于单面激光刻痕导入的应力分布不均,引起钢板往刻痕面弯曲,导致取向硅钢刻痕面和非刻痕面的磁致伸缩偏差过大的问题。

技术实现思路

1、本发明的目的之一在于提供一种低磁致伸缩取向硅钢的制造方法,该低磁致伸缩取向硅钢的制造方法可以解决现有为获得低损耗而进行激光刻痕工艺处理的薄规格取向硅钢,由于单面激光刻痕导入的应力分布不均,引起钢板往刻痕面弯曲,导致取向硅钢的刻痕面和非刻痕面磁致伸缩偏差过大的问题。

2、为了实现上述目的,本发明提供了一种低磁致伸缩取向硅钢的制造方法,其包括步骤:(a)冶炼和铸造;(b)加热;(c)常化;(d)冷轧;(e)脱碳退火;(f)成品退火;(g)包括绝缘涂层涂覆的热拉伸退火;其中步骤(g)包括:

3、(1)在硅钢基板的两个表面分别进行涂覆量相等的绝缘涂层涂覆;

4、(2)烧结和冷却;

5、(3)对涂覆有绝缘涂层的硅钢基板的其中一个表面进行单面激光刻痕,其中将进行了单面激光刻痕的一面定义为第一表面,与第一表面相对的另一面定义为第二表面;

6、(4)检测第一表面和第二表面的挠度差,基于挠度差调整第一表面和第二表面上的绝缘涂层涂覆量差;其中第二表面上的绝缘涂层涂覆量大于第一表面上的绝缘涂层涂覆量。

7、在本发明所述的技术方案中,发明人对上述步骤(g)的工艺历程进行了优化设计,其需要先在硅钢基板的两个表面分别涂覆涂覆量相等的绝缘涂层,然后在对绝缘涂层进行烘烤和烧结,以在第一表面和第二表面上形成绝缘涂层。对绝缘涂层进行烘烤和烧结的步骤按现有技术进行即可,其能够使硅钢基板的两个表面形成厚度相同的绝缘涂层。

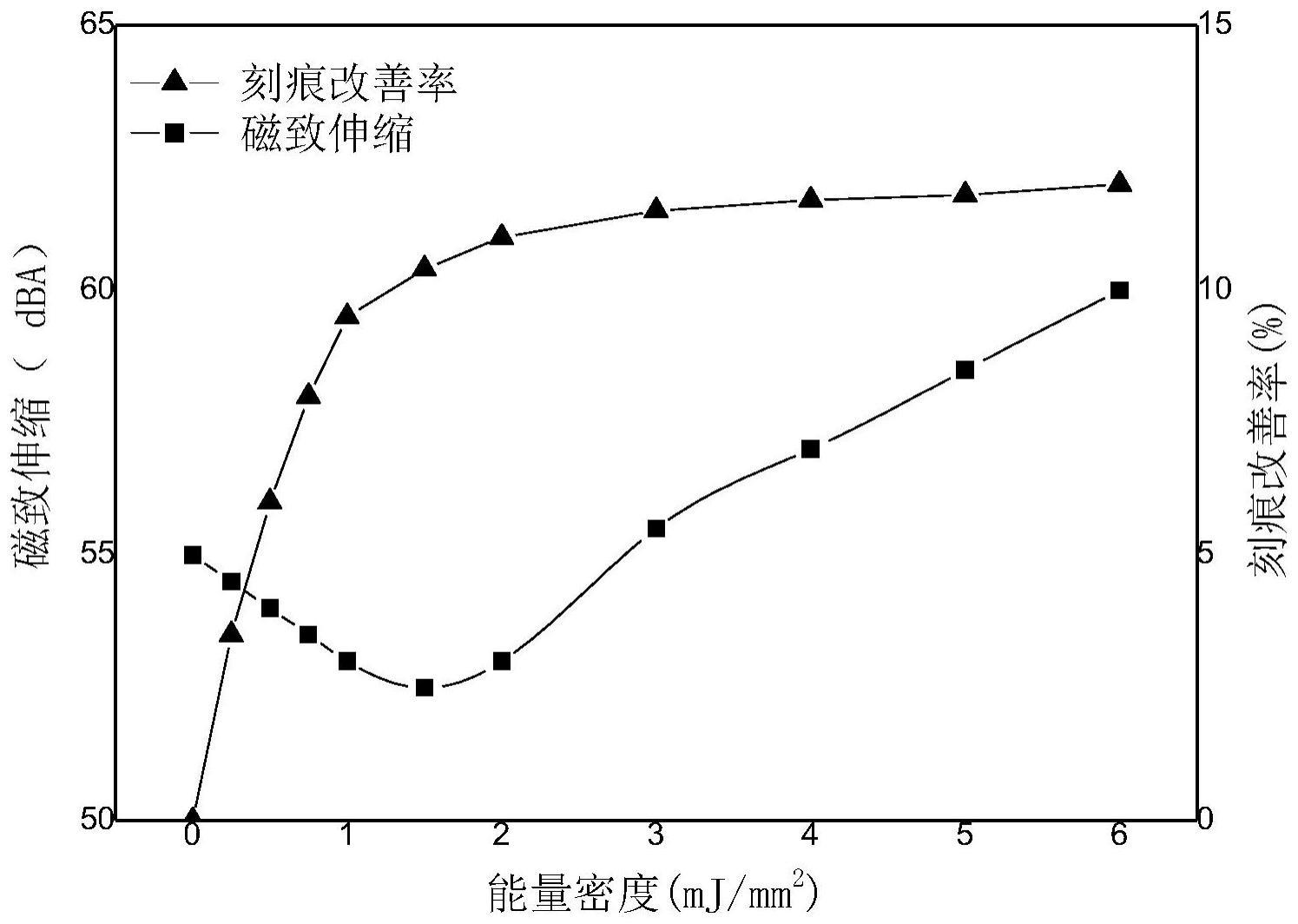

8、相应地,对于两个表面涂覆有厚度相同的绝缘涂层的硅钢基板,可以基于基于磁性能p17/50改善率和磁致伸缩来优化激光刻痕的功率,通过检测两面绝缘涂层涂覆量一致的硅钢基板经过激光刻痕的第一表面和第二表面的挠度(表示钢板弯曲后端面的中心至原轴线的距离)差,然后根据该挠度差调整刻痕前第一表面和第二表面所涂覆的绝缘涂层的涂覆量差。

9、基于此,通过调整第一表面和第二表面上绝缘涂层的涂覆量差来调整涂层张力差,可以有效较少减少取向硅钢成品因由于单面激光刻痕导入的应力分布不均引起第一表面和第二表面的挠度差,避免降低第一表面和第二表面的磁致伸缩偏差。

10、实际上,在具有绝缘涂层的硅钢基板上进行单面激光刻痕是现有技术中细化取向硅钢磁畴、降低损耗的常用做法。因此,本发明所设计的这种制造的实际应用前景十分广阔。

11、进一步地,在本发明所述的制造方法中,在步骤(3)中,基于下述公式确定绝缘涂层的涂覆量差:

12、绝缘涂层涂覆量差=3×10-5-0.407×挠度差,其中绝缘涂层涂覆量差的单位参量为g/m2,挠度差的单位参量为mm。

13、进一步地,在本发明所述的制造方法中,在步骤(2)中,单面激光刻痕的激光功率x基于下述公式确定:

14、设定的磁致伸缩目标值=-0.0006*x5+0.012*x4-0.04*x3-0.18*x2+0.37*x+54.8;或者

15、设定的激光刻痕前后的铁损p17/50改善率=-0.177*x2+3.2*x-2.4;

16、其中,磁致伸缩目标值的单位参量为db(a),激光功率的单位参量为mj/mm2。

17、进一步地,在本发明所述的制造方法中,所述绝缘涂层的组分为:

18、磷酸二氢铝、磷酸二氢镁的至少其中之一:2%~25%;

19、胶体二氧化硅:4%~16%;

20、铬酸酐:0.15%~4.50%;

21、余量为水和其他不可避免的杂质。

22、在本发明上述制造方法中,绝缘涂层可以用于提高硅钢基板表面的绝缘性,现有技术中广泛采用的绝缘涂液是以铬酸酐、胶体二氧化硅和mg、al的磷酸盐为主的水溶液。所设计的这种绝缘涂液在被烧结之后会在硅钢基板表面形成一层透明的绝缘涂层,并且在后续激光刻痕的过程中激光能够直接到达硅钢基板的表面。

23、进一步地,在本发明所述的制造方法中,在步骤(1)中,两个表面的初始涂覆量均为4.0~4.5g/m2。

24、本发明中,可以优选地将第一表面和第二表面的初始涂覆量控制在4.0-4.5g/m2之间。其中,当涂覆量小于4.0g/m2时,绝缘涂层厚度过薄,绝缘涂层赋予硅钢基板的张力小,磁性优化不足。而当涂覆量大于4.5g/m2时,绝缘涂层厚度过厚,其不仅会影响成品的叠片系数,同时还容易在剪切加工过程出现掉粉、白边等缺陷。

25、进一步地,在本发明所述的制造方法中,在步骤(2)中:首先加热到800~900℃,保温10-30s,然后以5℃/s~50℃/s的冷速降温到室温。

26、进一步地,在本发明所述的制造方法中,在步骤(c)中,采用两段式常化处理:首先加热到1100~1200℃,然后以1℃/s~10℃/s的冷却速度降温到900~1000℃;随后以10℃/s~70℃/s的冷却速度冷却到室温。

27、进一步地,在本发明所述的制造方法中,在步骤(d)中,冷轧采用一次冷轧或带中间退火步骤的二次冷轧。

28、进一步地,在本发明所述的制造方法中,在步骤(e)中,在800~900℃温度下进行一次再结晶退火,然后涂覆退火隔离剂。

29、在上述技术方案中,在现有技术的取向硅钢的制备工艺中,高温成品退火前需要在硅钢基板表面涂敷退火隔离剂,例如氧化镁等,以防止在高温环境下,钢板之间彼此粘结。

30、进一步地,在本发明所述的制造方法中,在步骤(f)中,退火温度为1100~1200℃,保温20-30h。

31、相应地,本发明的另一目的在于提供一种低磁致伸缩取向硅钢板,该低磁致伸缩取向硅钢板的刻痕面和非刻痕面磁致伸缩偏差很小,且其具有良好的平均磁致伸缩。采用该低磁致伸缩取向硅钢板制成的铁芯所产生的振动小,从而使得具有此类铁芯的变压器的整体噪音水平低。

32、为了实现上述目的,本发明提出了一种低磁致伸缩取向硅钢板,其采用上述的低磁致伸缩取向硅钢板的制造方法制得。

33、进一步地,在本发明所述的制造方法中,其厚度为0.18mm-0.23mm。

34、在本发明中,一般来说可以优选地将低磁致伸缩取向硅钢板的成品厚度控制在0.18mm-0.23mm之间。其中,当钢板的成品厚度>0.23mm时,由于厚度变厚,刚度变强,其在表面形成绝缘涂层后,对因激光刻痕导致的应力分布不均的敏感性变弱,刻痕导致的应力不均匀分布引发的挠度差变小。

35、进一步地,在本发明所述的制造方法中,所述低磁致伸缩取向硅钢的第一表面和第二表面的磁致伸缩偏差≤2db(a),并且所述低磁致伸缩取向硅钢的平均磁致伸缩≤55db(a)。

36、相较于现有技术中,本发明所述的低磁致伸缩取向硅钢板的制造方法及取向硅钢板具有如下所述的优点以及有益效果:

37、本发明所述的低磁致伸缩取向硅钢板的制造方法可以解决取向硅钢由于单面激光刻痕导入的应力分布不均,引起钢板往刻痕面弯曲,导致取向硅钢刻痕面和非刻痕面的磁致伸缩偏差过大的问题。

38、采用本发明的制造方法可以在两面绝缘涂层涂覆量一致的硅钢基板进行刻痕后,根据钢板的刻痕面和非刻痕面的挠度差获得第一表面和第二表面的绝缘涂层张力差,以调整刻痕面(第一表面)和非刻痕面(第二表面)的绝缘涂层量差,从而降低刻痕面和非刻痕面的磁致伸缩偏差。

39、本发明中,制得的低磁致伸缩取向硅钢板可以实现第一表面和第二表面的磁致伸缩偏差≤2db(a),并且平均磁致伸缩≤55db(a),由该低磁致伸缩取向硅钢制成的铁芯所产生的振动小,从而使得具有此类铁芯的变压器的整体噪音水平低,其具有十分优异的实用前景。

- 还没有人留言评论。精彩留言会获得点赞!