3D打印零件的清粉装置及清粉方法与流程

3d打印零件的清粉装置及清粉方法

技术领域

1.本发明涉及3d打印领域,具体涉及3d打印零件的清粉装置及清粉方法。

背景技术:

2.金属增材制造技术,凭借其成型复杂金属零件的能力,极大地拓展了传统加工方式下零件的设计维度,缩短了新产品的研发周期,因而在高端装备制造领域得到了广泛的应用。然而,由于金属增材制造技术自身的特点,很多增材制造设备采用粉末作为原材料进行成型,成型后的零件内外表面会附着大量的残余粉末,必须彻底清理干净后才能使用,现有的清粉方式大多采用人工清粉。然而,随着3d打印技术的发展和不同应用场景的落地,零件的尺寸和复杂度越来越大,人工清粉设备的清粉效果不能满足需求。

技术实现要素:

3.本发明的主要目的是提供一种3d打印零件的清粉装置及清粉方法,旨在解决如何改善3d打印零件的清粉效果的问题。

4.为实现上述目的,本发明提出一种3d打印零件的清粉装置,所述3d打印零件的清粉装置包括:

5.箱体,内部形成有用于容纳所述3d打印零件的密封腔,所述密封腔具有用于供所述3d打印零件通过的通道,所述通道处密封盖设有将所述通道密封的密封门;

6.支撑机构,设于所述密封腔内,所述支撑机构包括摆动组件和旋转组件,所述摆动组件包括摆动驱动件和摆动架,所述旋转组件包括旋转驱动件及旋转架,所述摆动架与所述密封腔的腔壁活动连接,所述旋转架与所述摆动架活动连接,所述摆动驱动件用于驱动所述摆动架相对所述密封腔的腔壁摆动,所述旋转驱动件用于驱动所述旋转架相对所述摆动架转动,所述旋转架用于固定所述3d打印零件;

7.清粉机器人,设于所述密封腔内,所述清粉机器人具有用于对所述3d打印零件进行粉末清理的清粉头,所述清粉机器人包括均与所述清粉头、所述摆动驱动件及旋转驱动件电连接的控制器。

8.优选地,所述清粉头为喷嘴,所述3d打印零件的清粉装置还包括气路组件,所述气路组件包括气管、电磁阀、压力表以及过滤器,所述密封腔具有进气口和出气口,所述气管连通所述进气口和所述出气口,所述过滤器设于所述气管靠近所述出气口的一端,所述电磁阀和所述压力表均设于所述气管上并均与所述控制器电连接。

9.优选地,所述气路组件还包括设于所述气管上的氧含量传感器,所述氧含量传感器与所述控制器电连接;和/或,所述气路组件还包括设于所述气管上的流量阀,所述流量阀与所述控制器电连接。

10.优选地,所述箱体上设有与所述密封腔连通的观察窗;和/或,所述密封腔具有对称设置的两个开口,两个所述开口处均密封连接有手套,所述手套位于所述密封腔内。

11.此外,本发明还提供了一种3d打印零件的清粉方法,用于利用如权利要求1~4中

任一项所述的3d打印零件的清粉装置对所述3d打印零件进行粉末清理,所述3d打印零件的清粉方法包括以下步骤:

12.当所述旋转架上装夹有待清粉的所述3d打印零件,控制所述摆动驱动件驱动所述摆动架运动,并控制所述旋转驱动件驱动所述旋转架运动,以使所述旋转架位于清粉位置;

13.控制所述清粉机器人运动并带动所述清粉头至所述清粉位置,按照预存的粉末清理轨迹运动;

14.控制所述清粉头对所述3d打印零件进行粉末清理。

15.优选地,所述当所述旋转架上装夹有待清粉的所述3d打印零件,控制所述摆动驱动件驱动所述摆动架运动,并控制所述旋转驱动件驱动所述旋转架运动,以使所述旋转架位于清粉位置步骤之前还包括步骤:

16.根据导入的所述3d打印零件的模型,建立包络所述3d打印零件的模型的几何容腔和坐标系;

17.设定所述3d打印零件的模型的零点位置和所述清粉机器人的模型的安全位置;

18.规划所述清粉头的模型在所述几何容腔上的运动并生成所述粉末清理轨迹。

19.优选地,所述规划所述清粉头的模型在所述几何容腔上的运动并生成所述粉末清理轨迹的步骤包括:

20.若所述3d打印零件的模型具有狭小空间区域,则规划所述清粉头的模型在所述几何容腔上运动至所述几何容腔上对应所述狭小空间区域的部位且在预设时间内暂停于该部位,并生成所述粉末清理轨迹;

21.若所述3d打印零件的模型具有粉末易积累区域,则规划所述清粉头的模型在所述几何容腔上运动至所述几何容腔上对应所述粉末易积累区域的部位且在预设时间内暂停于该部位,并生成所述粉末清理轨迹。

22.优选地,所述规划所述清粉头的模型在所述几何容腔上的运动并生成所述粉末清理轨迹的步骤之后还包括步骤:

23.按照所述粉末清理轨迹,控制所述摆动组件的模型、所述旋转组件的模型以及所述清粉机器人的模型运动,以使所述清粉头的模型对所述3d打印零件的模型进行粉末清理的过程仿真;

24.检查所述摆动组件的模型、所述旋转组件的模型、所述清粉机器人的模型以及所述清粉头的模型相互之间以及与所述3d打印零件的模型、所述密封腔的腔壁是否有干涉,

25.若有干涉,则修改所述粉末清理轨迹,并根据修改后的所述粉末清理轨迹执行所述按照所述粉末清理轨迹,控制所述摆动组件的模型、所述旋转组件的模型以及所述清粉机器人的模型运动,以使所述清粉头的模型对所述3d打印零件的模型进行粉末清理的过程仿真的步骤。

26.优选地,所述检查所述摆动组件的模型、所述旋转组件的模型、所述清粉机器人的模型以及所述清粉头的模型相互之间以及与所述模型、所述密封腔内的零部件是否有干涉的步骤之后还包括:

27.若无干涉,则执行所述当所述旋转架上装夹有待清粉的所述3d打印零件,控制所述摆动驱动件驱动所述摆动架运动,并控制所述旋转驱动件驱动所述旋转架运动,以使所述旋转架位于清粉位置的步骤。

28.优选地,所述控制所述摆动驱动件驱动所述摆动架运动,并控制所述旋转驱动件驱动所述旋转架运动,以使所述旋转架位于清粉位置的步骤之前还包括:

29.检查所述清粉机器人、所述摆动组件以及所述旋转组件的姿态。

30.在本发明的技术方案中,3d打印零件的清粉装置包括箱体、清粉机器人及支撑机构,箱体内部形成有密封腔,清粉机器人及支撑机构均设于密封腔内,密封腔具有通道,通道处盖设有将通道密封的密封门,支撑机构包括摆动组件和旋转组件,摆动组件包括摆动驱动件和摆动架,旋转组件包括旋转驱动件及旋转架,摆动架与密封腔的腔壁活动连接,旋转架与摆动架活动连接,控制器分别与摆动驱动件及旋转驱动件电连接,清粉机器人具有可对3d打印零件进行粉末清理的清粉头,且清粉机器人包括均与清粉头、摆动驱动件及旋转驱动件电连接的控制器,需要对3d打印零件进行粉末清理时,可将3d打印零件通过通道放入密封腔内,并将3d打印零件固定于旋转架上,再将密封门关闭通道,在对旋转架上的3d打印零件进行粉末清理时,控制器控制摆动驱动件驱动摆动架相对密封腔的腔壁摆动,以及控制旋转驱动件驱动旋转架相对摆动架转动,同时,控制器控制清粉机器人驱动清粉头相对3d打印零件运动,并控制清粉头对3d打印零件进行粉末清理。本发明的3d打印零件的清粉装置通过将3d打印零件置于密封腔内,并通过位于密封腔内的支撑机构固定3d打印零件,使得支撑机构配合机器人本体的运动,从而对3d打印零件的各个表面进行粉末清理,可改善3d打印零件的清粉效果。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

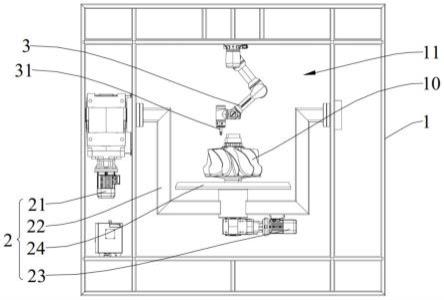

32.图1为本发明一实施例中3d打印零件的清粉装置的结构示意图。

33.图2是本发明一实施例中3d打印零件的清粉装置的剖面示意图;

34.图3是本发明一实施例中支撑机构摆动45度的示意图;

35.图4是本发明一实施例中支撑机构摆动45度的另一角度示意图;

36.图5是本发明一实施例中支撑机构摆动90度的示意图;

37.图6是本发明一实施例中支撑机构摆动90度的另一角度示意图;

38.图7是本发明一实施例中3d打印零件的清粉装置的另一角度结构示意图

39.图8是本发明一实施例中3d打印零件的清粉装置的又一角度结构示意图;

40.图9是本发明一实施例中3d打印零件的清粉方法的流程图;

41.图10是本发明另一实施例中3d打印零件的清粉方法的流程图;

42.图11是本发明又一实施例中3d打印零件的清粉方法的流程图;

43.图12是本发明再一实施例中3d打印零件的清粉方法的流程图;

44.图13是本发明再一实施例中3d打印零件的清粉方法的流程图;

45.图14是本发明一实施例中3d打印零件的模型示意图;

46.图15是本发明一实施例中3d打印零件的模型和几何容腔的示意图;

47.图16是本发明一实施例中3d打印零件加工轨迹示意图。

48.附图标号说明:

49.标号名称标号名称1箱体3清粉机器人11密封腔31清粉头12观察窗4气路组件13开口41气管2支撑机构42电磁阀21摆动驱动件43过滤器22摆动架103d打印零件23旋转驱动件203d打印零件的模型24旋转架30几何容腔

50.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

51.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

53.本发明提出一种3d打印零件10的清粉装置,3d打印零件10的清粉装置包括箱体1、支撑机构2以及清粉机器人3,箱体1内部形成有用于容纳所述3d打印零件10的密封腔11,所述密封腔11具有用于供所述3d打印零件10通过的通道,所述通道处盖设有将所述通道密封的密封门,支撑机构2设于所述密封腔11内,所述支撑机构2包括摆动组件和旋转组件,所述摆动组件包括摆动驱动件21和摆动架22,所述旋转组件包括旋转驱动件23及旋转架24,所述摆动架22与所述密封腔11的腔壁活动连接,所述旋转架24与所述摆动架22活动连接,所述摆动驱动件21用于驱动所述摆动架22相对所述密封腔11的腔壁摆动,所述旋转驱动件23用于驱动所述旋转架24相对所述摆动架22转动,所述旋转架24用于固定所述3d打印零件10,清粉机器人3设于所述密封腔11内,所述清粉机器人3具有用于对所述3d打印零件10进行粉末清理的清粉头31,所述清粉机器人3包括均与所述清粉头31、所述摆动驱动件21及所述旋转驱动件23电连接的控制器。

54.请结合附图1和附图2,本实施例中,3d打印零件10的清粉装置包括箱体1、清粉机器人3及支撑机构2,箱体1内部形成有密封腔11,清粉机器人3及支撑机构2均设于密封腔11内,密封腔11具有通道,通道处盖设有将通道密封的密封门,支撑机构2包括摆动组件和旋转组件,摆动组件包括摆动驱动件21和摆动架22,旋转组件包括旋转驱动件23及旋转架24,摆动架22与密封腔11的腔壁活动连接,旋转架24与摆动架22活动连接,控制器分别与摆动驱动件21及旋转驱动件23电连接,清粉机器人3具有可对3d打印零件10进行粉末清理的清粉头31,且清粉机器人3包括均与清粉头31、摆动驱动件21及旋转驱动件23电连接的控制

器,需要对3d打印零件10进行粉末清理时,可将3d打印零件10通过通道放入密封腔11内,并将3d打印零件10固定于旋转架24上,再将密封门关闭通道,在对旋转架24上的3d打印零件10进行粉末清理时,控制器控制摆动驱动件21驱动摆动架22相对密封腔11的腔壁摆动,以及控制旋转驱动件23驱动旋转架24相对摆动架22转动,同时,控制器控制清粉机器人3驱动清粉头31相对3d打印零件10运动,并控制清粉头31对3d打印零件10进行粉末清理。本发明的3d打印零件10的清粉装置通过将3d打印零件10置于密封腔11内,并通过位于密封腔11内的支撑机构2固定3d打印零件10,使得支撑机构2配合机器人本体的运动,从而对3d打印零件10的各个表面进行粉末清理,可改善3d打印零件10的清粉效果。

55.其中,清粉机器人3可采用六轴机器人,清粉机器人3与支撑机构2的配合,可以解决现有清粉设备在清理大型复杂3d打印零件10时的局限性,实现大型复杂3d打印零件10自动化无死角清粉,提高效率,减少对人体的危害。

56.为了更好地说明支撑机构2与清粉机器人3的运动配合,便于实现对难清粉的区域的重复清粉,以改善3d打印零件10的清粉效果,可结合附图3至6。

57.如附图2所示,3d打印零件10为水平放置的状态;在摆动驱动件21的驱动下,摆动架22可以沿着水平轴

±

45度旋转3d打印零件10,如附图3、4所示;在摆动驱动件21的驱动下,摆动架22可以沿着水平轴

±

90度旋转3d打印零件10,如附图5、6所示;同时,在旋转驱动件23的驱动下,旋转架24可以360度旋转3d打印零件10;以上为支撑机构2改变3d打印零件10的位置;再同时,清粉机器人3的机器人本体末端可以安装不同规格的清粉头31,清粉机器人3的控制器根据不同3d打印零件10的形状,借助离线编程轨迹代码进行运动,对粉末进行清理。

58.在一实施例中,请结合附图7,清粉头31为喷嘴,3d打印零件10的清粉装置还包括气路组件4,气路组件4包括气管41、电磁阀42、压力表以及过滤器43,密封腔11具有进气口和出气口,气管41连通进气口和出气口,过滤器43设于气管41靠近出气口的一端,电磁阀42和压力表均设于气管41上并均与控制器电连接。密封的箱体1的后面有气路组件4,气路组件4包含气管41,气管41内通有惰性气体,压力表显示气管41内的压力值,电磁阀42控制气路的通断,过滤器43可对气管41中的惰性气体进行过滤,滤除粉尘杂质,以便惰性气体能够循环使用。

59.需要说明的是,清粉头31可以是喷嘴,而当对于不能清洁彻底的区域,可以将清粉头31设置为超声波换能器,对3d打印零件10进行超声冲击,去除粘结顽固的粉末。为了实现更多表面处理的功能,清粉头31也可以是打磨头、抛光头等。

60.具体地,在一实施例中,气路组件4还包括设于气管41上的氧含量传感器,氧含量传感器与控制器电连接。当需要清理钛合金/镍基合金/铝合金等3d打印零件10上的粉末时,需要在气管41上设置氧含量传感器,氧含量传感器显示气管41中的氧含量,当含氧量超过一定值时,发出报警信号,从而将气管41内的氧气含量降低,如重新充入惰性气体,从而实现装置由密封的箱体1形成密闭的空间,用于防止清理粉末的过程中发生爆炸等危险性操作。

61.在另一实施例中,气路组件4还包括设于气管41上的流量阀,流量阀与控制器电连接。当需要对粉末难以清理的区域进行清理时,可通过控制流量阀增大喷嘴喷出的气流量,以对这些区域进行重复清粉。

62.进一步地,请结合附图8,在一实施例中,箱体1上设有与密封腔11连通的观察窗12。观察窗12便于观察密封腔11内的3d打印零件10是否清粉完毕,以及密封腔11内的粉尘是否静置。

63.在另一实施例中,密封腔11具有对称设置的两个开口13,两个开口13处均密封连接有手套,手套位于密封腔11内。双手穿过开口13,并伸入对应的手套内,从而可通过位于密封腔11内的手套操作清粉头31的更换等。

64.再者,本发明还提供了一种3d打印零件的清粉方法,用于利用如上所描述的3d打印零件的清粉装置对所述3d打印零件进行粉末清理,请参照附图9所示,3d打印零件的清粉方法包括以下步骤:

65.s1、当所述旋转架上装夹有待清粉的所述3d打印零件,控制所述摆动驱动件驱动所述摆动架运动,并控制所述旋转驱动件驱动所述旋转架运动,以使所述旋转架位于清粉位置;

66.s2、控制所述清粉机器人运动并带动所述清粉头至所述清粉位置,按照预存的粉末清理轨迹运动;

67.s3、控制所述清粉头对所述3d打印零件进行粉末清理。

68.本实施例中,先通过将3d打印零件装夹在旋转架上,可通过自动上料的方式或人工上料的方式,待旋转架上装夹了待清粉的3d打印零件后,通过控制器控制摆动驱动件驱动摆动架运动,并控制旋转驱动件驱动旋转架运动,以使旋转架位于清粉位置,再通过控制器控制清粉机器人运动并带动清粉头至清粉位置,清粉机器人带动清粉头按照预存的粉末清理轨迹运动,同时,控制器控制清粉头对3d打印零件进行清粉处理。

69.其中,粉末清理轨迹可利用计算机里的离线编程软件规划获得,具体可根据不同类型3d打印零件的形状,将摆动架运动、旋转架运动等支撑机构的运动和清粉机器人运动结合,使得清粉头能够对3d打印零件的各个表面进行清粉。具体地,控制器控制摆动驱动件驱动摆动架运动,并控制旋转驱动件驱动旋转架运动,使得摆动架运动和旋转架运动结合,可使得3d打印零件水平放置、45度摆放、90度摆放等,摆放状态如图2、图3、图4、图5、图6所示,从而可配合清粉机器人的运动,使得清粉头能够对3d打印零件的各个表面进行清粉,便于实现对难清粉的区域重复清粉,以改善3d打印零件的清粉效果。

70.如附图2所示,3d打印零件为水平放置的状态;在摆动驱动件的驱动下,摆动架可以沿着水平轴

±

45度旋转3d打印零件,如附图3、4所示;在摆动驱动件的驱动下,摆动架可以沿着水平轴

±

90度旋转3d打印零件,如附图5、6所示;同时,在旋转驱动件的驱动下,旋转架可以360度旋转3d打印零件;以上为支撑机构改变3d打印零件的位置;再同时,清粉机器人可以安装不同规格的清粉头,清粉机器人的控制器根据不同3d打印零件的形状,借助离线编程轨迹控制清粉机器人运动并带动清粉头运动,以对粉末进行清理。

71.另外,清粉机器人可采用六轴机器人,清粉机器人与支撑机构的配合,可以解决现有清粉设备在清理大型复杂3d打印零件时的局限性,实现大型复杂3d打印零件自动化无死角清粉,提高效率,减少对人体的危害。

72.更具体地,请结合附图10所示,s1的步骤之前还包括:

73.s4、根据导入的所述3d打印零件的模型,建立包络所述3d打印零件的模型的几何容腔和坐标系;

74.s5、设定所述3d打印零件的模型的零点位置和所述清粉机器人的模型的安全位置;

75.s6、规划所述清粉头的模型在所述几何容腔上的运动并生成所述粉末清理轨迹。

76.不同于常用的机械加工离线编程技术在实际几何表面进行轨迹编程,本发明通过建立一个虚拟的几何容腔30,该容腔包络于3d打印零件的模型外周,容腔与3d打印零件的模型之间的最小容差距离可调,容差距离可大于或等于3mm,并将粉末清理轨迹设置在该几何容腔上,可使得清粉头不会与3d打印零件产生干涉,机械安全性有保障。而且,该容腔是经过简化和放大,对该容腔的离线编程较为简单,所占用的资源少,使得清粉的速度快,提高粉末清理的效率。

77.进一步地,请结合附图11所示,s6的步骤包括:

78.s61、若所述3d打印零件的模型具有狭小空间区域,则规划所述清粉头的模型在所述几何容腔上运动至所述几何容腔上对应所述狭小空间区域的部位且在预设时间内暂停于该部位,并生成所述粉末清理轨迹;

79.s62、若所述3d打印零件的模型具有粉末易积累区域,则规划所述清粉头的模型在所述几何容腔上运动至所述几何容腔上对应所述粉末易积累区域的部位且在预设时间内暂停于该部位,并生成所述粉末清理轨迹。

80.本实施例中,针对边角难清粉的地方,设置加工代码延迟时间,延迟时间即为预设时间,可以设置为2分钟左右,也可根据实际情况调整。当清粉头在几何容腔上运动至对应狭小空间区域或粉末易积累区域的部位时,清粉头会在预设时间内暂停于该部位,并在预设时间内会对该部位进行重复清粉,预设时间根据清粉的难易程度调整,较难清理时,可将预设时间延长;

81.另外,对于无法清洁彻底的区域,可以将清粉头设置为超声波换能器,进行超声冲击,去除粘结顽固的粉末。也可设置为不同功能的打磨头、抛光头等,进行不同需求的应用拓展。而且,针对3d打印零件边角难清粉的区域,还可以通过手套口更换更小尺寸的喷嘴以深入到狭小空间内,并通过控制流量阀增大气流量进行清粉。在此工况下,超声头/打磨头/抛光头需要接触到3d打印零件的表面,粉末清理轨迹在3d打印零件的表面,而非几何容腔上。

82.另外,请结合附图12所示,s6的步骤之后还包括:

83.s7、按照所述粉末清理轨迹,控制所述摆动组件的模型、所述旋转组件的模型以及所述清粉机器人的模型运动,以使所述清粉头的模型对所述3d打印零件的模型进行粉末清理的过程仿真;

84.s8、检查所述摆动组件的模型、所述旋转组件的模型、所述清粉机器人的模型以及所述清粉头的模型相互之间以及与所述3d打印零件的模型、所述密封腔的腔壁是否有干涉,

85.若有干涉,则修改所述粉末清理轨迹,并根据修改后的所述粉末清理轨迹执行所述按照所述粉末清理轨迹,控制所述摆动组件的模型、所述旋转组件的模型以及所述清粉机器人的模型运动,以使所述清粉头的模型对所述3d打印零件的模型进行粉末清理的过程仿真的步骤。

86.对3d打印零件的模型20进行粉末清理的过程仿真,并在过程仿真中判断各运动部

件是否相互干涉以及与容腔的腔壁是否存在干涉,其中各运动部件包括摆动组件、旋转组件以及清粉机器人等,也可判断粉末清理轨迹是否合理,是否耗时短,是否在难清理的区域由暂停预设时间等,从而可根据判断结果进行粉末清理轨迹的优化,即可以较小成本和较短时间完成轨迹优化。

87.在一实施例中,通过计算机中的离线编程软件进行过程仿真,将摆动组件的模型、旋转组件的模型以及清粉机器人的模型进行运动结合,即,先通过摆动组件的模型和旋转组件的模型将3d打印零件的模型20调至清粉位置处,并通过清粉机器人的模型的运动将清粉头运送至清粉位置处,还通过清粉机器人的模型的运动将清粉头安装粉末清理轨迹进行粉末清理的过程仿真,在过程仿真中,即可检测上述的各种干涉,从而判断粉末清理轨迹是否合理,若存在干涉,则重新规划粉末清理轨迹,并在计算机中的离线编程软件重新进行过程仿真,直至无干涉。

88.进一步地,s8的步骤之后还包括:

89.s9、若无干涉,则执行所述当所述旋转架上装夹有待清粉的所述3d打印零件,控制所述摆动驱动件驱动所述摆动架运动,并控制所述旋转驱动件驱动所述旋转架运动,以使所述旋转架位于清粉位置的步骤。

90.当无干涉时,即可执行实际的粉末清理步骤,具体为执行上述的s1的步骤,在此不再赘述。

91.另外,在一实施例中,s1的步骤之前还包括:

92.检查所述清粉机器人、所述摆动组件以及所述旋转组件的姿态。

93.本实施例中,检查清粉机器人、摆动组件以及旋转组件的姿态,为粉末清理的顺利进行提供保证。

94.在一实施例中,请结合附图13至附图16,3d打印零件的清粉方法如下:

95.1、在离线编程软件中导入需要进行粉末清理的3d打印零件的模型20;

96.2、建立包络整个3d打印零件的模型20的几何容腔30,以保证气流可以均匀输出,喷嘴不会碰撞到零件表面,且该保护容腔可以根据零件类型,简化形状,从而减小编程复杂度,最小容差距离可调,容差距离可大于或等于3mm;

97.3、建立清粉机器人和3d打印零件的模型20的坐标系,检查3d打印零件的模型20的零点位置和清粉机器人的安全平面;

98.4、进行离线加工轨迹规划,根据不同类型3d打印零件的形状,将摆动架运动、旋转架运动和清粉机器人运动结合,并在零件的狭小空间区域和粉末易积累区域设置加工代码延迟时间,在这些区域运动暂停预设时间,预设时间可设为2分钟左右,从而实现对这些区域的重复清粉;

99.5、在离线编程软件中进行加工过程仿真,检查加工轨迹是否合理,是否有干涉,如有干涉则需要修改加工轨迹,并重复步骤4,否则进行下一步;

100.6、生成加工程序,导入到控制器;

101.7、进行3d打印零件装夹,喷嘴的安装,清粉机器人和支撑机构的姿态检查,然后执行清粉作业程序;

102.8、清粉过程完成,静置后取出密封腔内的3d打印零件。

103.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明

的构思下,利用本发明说明书所作的等效变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1