一种HB450级别高耐磨可冷弯钢板及其生产方法与流程

一种hb450级别高耐磨可冷弯钢板及其生产方法

技术领域

1.本发明属于金属材料领域,尤其涉及一种hb450级别高耐磨可冷弯钢板及其生产方法,可用于工程机械、矿山、冶金、煤机等领域耐磨备件制作。

背景技术:

2.一般低合金耐磨钢采用马氏体基体和cr、mo、v、ti等低硬度碳化物强化耐磨性的设计,采用淬火加低温回火的热处理方式生产,hb450硬度级别普通低合金布氏耐磨钢在工程机械、煤矿机械等领域应用广泛,但冷弯性能相比较差。改善耐磨钢耐磨性一般可通过提高钢板碳含量与合金含量来实现,因此会导致钢材加工性能、焊接性能变差,冷弯成型性能更差。

3.近年来,在筑路机械、重型矿车、煤机、电厂、水泥等行业的生产过程中,由于物料硬,运动快,对设备磨损非常严重,造成备件磨损快,检修周期短,迫切需要一种高耐磨性hb450级别耐磨钢板,在不增加硬度的情况下延长备件使用寿命。同时部分形状复杂的耐磨备件,制备过程需要经过弯曲成型,普通低合金马氏体耐磨钢冷弯性难以满足其要求。

4.为提高低合金钢板的耐磨性,近年来国内外一些钢厂在低合金耐磨钢中增加ti、v含量,利用马氏体基体加高硬度tic、vc析出增强耐磨性,虽然耐磨性增强,但塑、韧性较差,不能进行冷弯加工,难以大量推广。

5.检索到国内外高耐磨钢板的生产的多项专利文件,例如以下4个中国专利文件和1个日本专利文件:

6.中国专利文件1,天津雷公焊接材料有限公司,雷万钧;陈泽荣;徐丽霞;伍珠良;申请的公告号为cn103725976a的发明专利文件“高耐磨双金属复合耐磨板”该发明涉及一种高耐磨双金属复合耐磨板,包括低碳钢板或低碳合金钢板,所述低碳钢板或低碳合金钢板上焊接有耐磨合金层,其特征在于:占耐磨合金层总质量的百分比计,所述耐磨合金层中各成分含量如下:c:0.35~0.55%;si:2~2.4%;mn:2.7~3.2%;cr:11~12.5%;mo:2.5~2.9%;v:0.7~1.8%;w:2.2~3.6%;b:0.7~1.1%;其余为铁。该发明的优点是能够保证耐磨板表面的平整光滑,耐磨性好。该专利为双金属复合堆焊的工艺生产,工序复杂,成本高,由于堆焊层硬度高,钢板不能成型加工。

7.中国专利2,柳州凯通新材料科技有限公司,公开(公告)号:cn105695861a的发明专利文件“一种耐磨轧制复合钢板cn201610255354.x”,发明涉及耐磨板材,具体说是一种耐磨轧制复合钢板,其由基材和复材热轧而成,基材为普碳钢板,复材为高强度耐磨钢板;普碳钢板成分的质量百分比为,c:0.1—0.2%、si:0.15—0.35%、mn:0.5—1.4%、p:≤0.04%、s:≤0.04%,余量为fe;高强度耐磨钢板成分的质量百分比为,c:0.20-0.35%、w:1.0-2.0%、si:0.5-1.5%、mn:0.8-1.5%、cr:1.0-2.0%、ti:1.0-2.0%、s:≤0.04%、p:≤0.04%,余量为fe。由于普碳钢板整体性能优异,强度、塑形、焊接等性能较高,其成本较低;而高强度耐磨钢板具有高淬透性、高韧性,且具有优良的低温韧性、抗裂性能和焊接性能;该发明将普碳钢板和高强度耐磨钢板热轧复合方法获得高耐磨性,从生产工艺复杂,不具

有成型性能。

8.中国专利3,东北大学,邓想涛;王昭东;王国栋等公开(公告)号:cn105063497a的发明专利文件“一种高耐磨性能易加工低合金耐磨钢板及其制造方法”,发明涉及一种耐磨钢板,所述耐磨钢板的成分按重量百分比计为:c 0.12~0.35%,si 0.20~0.60%,mn 0.80~1.60%,p≤0.015%,s≤0.004%,mo 0.00~0.60%,v 0.000~0.040%,cr0.00~1.20%,ti 0.08~0.30%,als 0.02~0.06%,b 0.0008~0.004%,n≤0.0045%,余量为fe及不可避免的杂质。所述钢板力学性能优秀,其耐磨性能是同等级硬度条件下的1.3~3.0倍。该发明耐磨性好,但ti含量高,冶炼连铸困难,制造方法稳定可靠但不容易实施。

9.中国专利4,湖南华菱湘潭钢铁有限公司,汤伟,杨建华,郑健,邓想涛申请的公开号为cn104789881a的发明专利文件“一种高强度高韧性耐磨钢板的生产方法”,发明涉及一种具有良好加工性能的耐磨热轧薄钢板及其制造方法,一种高强度高韧性耐磨钢板的生产方法。钢的化学成分质量百分比为:c=0.15~0.26,si=0.20~0.55,mn=1.0~1.60,p≤0.020,s≤0.010,mo=0.00~0.60,ni=0.00~0.50,cr=0.20~1.00,ti=0.01~0.05,als=0.02~0.04,b=0.0005~0.004,余量为fe及不可避免的杂质。该钢的生产工艺流程:高洁净钢冶炼—铁水脱硫—转炉顶底复合吹炼—真空处理—铸坯。该钢化学成分中无v且无mo、ni或少mo、ni,合金含量低,韧性良好,能广泛应用于工作条件恶劣,对钢种性能要求高的矿山及工程机械产品上。按以上方法生产的高韧性超高强度耐磨钢板,表面布氏硬度(hb)为420~480,-40℃冲击韧性≥40j,同时具有良好的强韧性匹配及高的耐磨性,碳当量较低,在0.41~0.55之间,具有良好的焊接性能;成分设计采用无v且无mo、ni或少mo、ni成分体系,从一定程度上节约了成本;该发明为hb450级别普通耐磨钢,不具有高耐磨性。

10.日本专利1,杰富意钢铁株式会社,寺泽祐介;高山直树;林谦次;长谷和邦的发明专利文件申请公布号cn109072367a,“耐磨损钢板及耐磨损钢板的制造方法”,公开了具有下述成分组成和组织,所述成分组成以质量%计含有:c:0.10~0.23%,si:0.01~1.0%,mn:0.30~3.00%,p:0.025%以下,s:0.02%以下,cr:0.01~2.00%,al:0.001~0.100%,及n:0.01%以下,余量由fe及不可避免的杂质构成,所述组织中,距所述耐磨损钢板的表面1mm的深度处的马氏体的体积率为90%以上,所述耐磨损钢板的板厚中心部的原奥氏体粒径为80μm以下,距所述耐磨损钢板的表面1mm的深度处的硬度以布氏硬度计为360~490hbw 10/3000耐磨损钢板及耐磨损钢板的制造方法。该钢板合金成分复杂,成本高,只具有普通耐磨性。

11.可见现有hb450高耐磨冷弯钢板存在以下不足:

12.1、成分、工艺复杂,需异质复合或堆焊;

13.2、冶炼连铸困难;

14.3、不能冷弯成型;

15.4、耐磨性不足。

技术实现要素:

16.本发明的目的是提供一种hb450级别高耐磨可冷弯钢板及其生产方法,本发明在低合金耐磨钢的基础上采用新的耐磨理念,合理增加钢中nb含量,利用弥散析出高硬度碳化铌质点增强耐磨性,具有同等硬度普通耐磨钢板1.4倍以上的耐磨性。采用独特的冶炼、

轧制、热处理生产工艺,对钢板表面进行了形成部分脱碳层的止裂处理,加上合理的残余奥氏体含量控制,生产出布氏硬度450hb级别进行冷弯加工的高耐磨性低合金耐磨钢。

17.为实现上述目的,本发明采用以下技术方案实现:

18.一种hb450级别高耐磨可冷弯钢板,钢中化学成分按重量百分比计为:c 0.19%~0.24%、si 1.1%~1.50%、mn 0.7%~1.0%、nb 0.15%~0.25%、cr 0.25%~0.45%、ni 0.4%~0.6%、al 0.040%~0.060%、p≤0.012%、s≤0.002%、[n]≤0.0030%、[h]≤0.00015%、[o]≤0.0015%;余量为fe及不可避免的杂质;且c*nb≤0.0006%、1.5%≤si+ni≤2.0%。

[0019]

本发明钢板化学成分设计以碳、铌、硅微合金化为主要特征,合金含量相对较低,便于冶炼、连铸。通过连铸、控轧控冷后进行低温回火热处理,得到具有良好塑韧性及耐磨性的hb450级别钢板。本发明所设计元素的理由为:

[0020]

c:为了保证钢板高的强度和硬度,稳定钢中残余奥氏体,需要相当的碳含量做保证。碳可以和nb形成碳化物析出,增加耐磨性。碳含量过高则焊接性能下降,还影响钢中nb的固溶和析出,为了保证钢板具有高的耐磨性及良好的焊接性能、成型性能、低温韧性,因此本发明中c含量控制在0.19%~0.24%,同时c*nb≤0.05;

[0021]

si:本发明重点添加元素。是非碳化物形成元素,主要作用是抑制碳化物的析出,稳定钢中残余奥氏体含量,有利于提高钢板的低温韧性和塑性,保证良好的冷弯能力。同时起稳定脱碳层厚度的作用,但si过多时会使焊接性能下降,因此本发明中si含量控制在1.1%~1.5%;

[0022]

mn:主要作用是提高淬透性,同时促进nb的固溶。有利于强度和耐磨性的提高,但含量过高时易形成中心偏析,使板坯中心有易发裂纹的倾向;不利于冷成型,因此本发明中mn含量控制在0.7%~1.0%;

[0023]

nb:本发明重要添加元素。主要作用:增加耐磨性和塑性。nb是强碳和氮化合物形成元素,在钢中与c、n结合可形成nbc、nb(c,n)等化合物。具有高的化学稳定性、高硬度的特征,可形成普通耐磨钢1.4倍的的耐磨性能,另外nb元素的添加,使得低温奥氏体组织在轧制过程中应变诱导析出大量的碳氮化物,具有增加淬透性和析出强化的作用;溶解在奥氏体中的nb,在两阶段轧制过程中抑制奥氏体再结晶,细化奥氏体晶粒。有利于钢板的冷弯性能。但nb含量过高,则会影响钢板的力学性能。因此,本发明中nb的加入量为0.15%~0.25%。

[0024]

ni:非碳化物形成元素,主要作用是改善钢的韧性和塑性,ni含量《0.4%则达不到要求的效果,而如果ni含量大于0.6%,成本过高,在淬火时可能残留奥氏体过多。本发明控制ni:0.4~0.6%,由于si和ni都有促进残余奥氏体含量的作用,本发明控制残余奥氏体含量5~10%,为防止残余奥氏体量过多或过少,对si+ni的总量进行控制,因此本发明1.5%≤si+ni≤2.0%。

[0025]

al:脱氧和固氮的有效元素。可减少钢中氧化物夹杂并纯净钢质,有利于提高钢板的成型性能,含量过高将会造成浇铸困难,会在钢中形成大量al2o3夹杂物,导致延展性变差,固氮可保证铌主要与碳化合。因此本发明中al:0.04%~0.06%,

[0026]

cr:增加钢的淬透性的作用。铬是强碳化物形成元素,可提高的强度和硬度。cr过多加入会影响焊接性,因此本发明控制cr:0.25%~0.45%。

[0027]

杂质元素:为保证钢板具有良好的塑性和韧性,避免磨损时的破裂、冷弯时裂纹的发生,本发明控制p≤0.012%,s≤0.002%,[h]≤0.00015%,[o]≤0.0015%。

[0028]

钢中残余奥氏体含量5%~10%,表面部分脱碳层厚度1~2毫米。

[0029]

在同等实验条件下钢板耐磨性达到同等硬度nm450钢板的1.4倍以上,冷成型性能180

°

冷弯d=3a。

[0030]

一种hb450级别高耐磨可冷弯钢板的生产方法,本发明生产工艺流程为:冶炼

→

精炼

→

板坯连铸

→

铸坯加热缓冷

→

加热

→

控制轧制

→

控制冷却

→

回火热处理;包括如下方法:

[0031]

1)冶炼:本发明精炼时进行了rh脱气时间控制,rh真空循环时间≥15min,通过长时间真空处理,可控制钢水[n]≤0.0040%,[o]≤0.0015%,[h]≤0.00015%。本发明连铸的特征为:适当加大连铸二冷区冷速,采用中等冷却强度模式,连铸二冷区给水量占比60%~80%,同时控制连铸坯拉速为1.1~1.5m/min,目的为避免高温区铌的粗大碳化物过度析出。铸坯厚度200~250mm,连铸时采用电磁搅拌或轻压下,减少中心偏析。本发明控制中心偏析≤b0.5,中间裂纹≤0.5级,目的在于保证冷弯时钢板的内部缺陷最低。连铸后铸坯加热至550~650℃,随炉缓冷大于48小时;可有效去除钢坯中氢含量,同时600℃左右的缓冷有利于铌的细小碳化物充分析出。

[0032]

2)轧制:采用氧化性气氛加热均热段温度1250~1310℃,均热时间大于2.5小时;较高的加热温度和较长的保温时间目的:1)保证较高的铌能充分固溶;2)利于中心偏析元素的均匀化;3)利于轧后表面形成1-2毫米部分脱碳层的形成,可有效改善轧后钢板冷弯性能。

[0033]

在轧制时采用粗轧和精轧两阶段控轧,目的在于充分细化和均匀化热轧态组织。粗轧阶段轧制开轧温度≥1100℃,终轧温度控制在≥1050℃;粗轧的单道次压下率不低于15%,保证轧制力的深透和促进碳化铌的析出;精轧开轧温度970~1030℃,变形率不低于70%,目的在于破碎粗大的碳化铌和改善心部缺陷组织,精轧终轧温度900~950℃;

[0034]

轧后水冷,采用超快冷+层流冷却,超快冷入水温度870~920℃,超快冷冷速≥20℃/s,超快冷终冷温度600~650℃;层流冷速5~10℃/s,返红温度200~250℃,空冷到室温;

[0035]

前段采用超快冷,入水温度870~920℃,冷速≥20℃/s,前段终冷温度600~650℃,前段快冷可减少铌的碳氮化物缓冷时在晶界的聚集,同时细化奥氏体晶粒有利于塑韧性和耐磨性。后段采用层流冷却,冷速5~10℃/s,返红温度200~250℃,空冷到室温。后段弱冷并控冷到高于200℃,可减少钢板内应力,保留少量残余奥氏体含量,保证板型平直度在5毫米/米以下和冷弯性能。

[0036]

3)热处理:回火温度为200~250℃,回火保温时间为8~12min/mm。本发明采用高于常规(3~5min/mm)的回火时间,目的在于充分去除淬火内应力,提高钢板的塑性,保证钢板的冷成型性能。

[0037]

与现有的技术相比,本发明的有益效果是:

[0038]

本发明提供了一种10~30毫米厚度hb450级别高耐磨钢板及其生产方法。

[0039]

1、可连铸生产;

[0040]

2、表面硬度大于hb450,-40℃akv≥40j;

[0041]

3、耐磨性为同等硬度钢板1.4倍以上;

[0042]

4、具有良好冷成型性能180

°

冷弯d=3a合格。

具体实施方式

[0043]

下面结合具体实施例对本发明的实施方式进一步说明:

[0044]

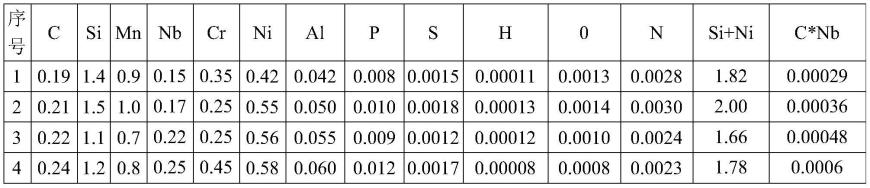

根据本发明的化学成分及生产工艺,冶炼本发明的钢种实际化学成分如表1,冶炼工艺见表2,本发明钢实例的实际轧制工艺参数如表3,控冷工艺见表4,热处理工艺参数见表5,本发明实物性能检验结果如表6,耐磨性实验结果见表7。

[0045]

表1本发明钢种的冶炼成分实例,wt%

[0046][0047]

表2本发明钢种的冶炼工艺

[0048][0049]

表3本发明钢实例的实际轧制工艺参数

[0050][0051]

表4本发明钢实例的实际控冷工艺参数

[0052][0053]

表5本发明钢实例的热处理工艺

[0054][0055]

表6本发明钢实施例的力学性能

[0056][0057]

在mls-225型湿砂橡胶轮式磨损试验机对本发明高耐磨钢板与普通nm450钢板进行对比实验,施加压力为70n,砂轮转速为:200r/min,总转数:2000r,试验时间约10分钟。实验结果见表7。

[0058]

表7本发明实施例耐磨性对比

[0059]

钢种磨损量δm/g耐磨性对比普通nm4500.042511-10.02801.521-20.02801.522-10.02991.42

2-20.02871.483-10.02911.463-20.02931.454-10.02991.424-20.02971.43

[0060]

可见本发明钢板的耐磨性达到普通耐磨钢板nm450的1.4倍以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1