一种耐热兼耐蚀冷镦钢及其热处理方法、生产方法和应用与流程

1.本发明属于紧固件用钢技术领域,涉及一种耐热兼耐蚀冷镦钢及其热处理方法、生产方法和应用。

背景技术:

2.紧固件是我国装备制造业的基础性产业,国内铁路建设保持较快发展,不仅新建铁路和既有线改造为高速动车组、大功率机车、重载货车提供了新的市场需求,而且在役装备的更新换代也为紧固件提供了市场空间。近年来,开发具有特殊性能的高强紧固件用钢是热门课题。

3.目前国外在高级别、高等级的紧固件用冷镦钢开发和生产上具有较大优势,目前我国紧固件市场正处于“低端过剩,高端短缺”现状,特别是在航空航天、汽车等领域,国内高强度紧固件实物质量尚不能完全满足使用要求,大量质量可靠的高强度紧固件还需进口。高强度耐热紧固件需要承受高温、交变载荷,要求材料具有高的抗松弛性、足够的强度等性能,其原材料冷镦钢的70%来自进口。

4.发动机螺栓的应用环境复杂,如温度场(高/低温)、振动、冷热交替等,发动机正常工作时排气温度一般可达500℃~600℃,进气方式使用涡轮增压的排气温度会更高。在发动机上排气歧管、增压器等部位的连接紧固件有一个共同的要求:耐高温和承受强烈振动,长时间使用也有螺柱或螺栓断裂的风险。此外轿车排气系统中的零件在汽车行驶中,不但外表面需承受高温和大气介质的腐蚀作用,内表面也需承受高温和燃烧废气凝聚液的腐蚀。目前使用的主流材料是scm435或snb16,只具有一定的耐热性,不具有耐蚀性,开发兼具耐热性和耐蚀性的新型耐热紧固件用钢迫在眉睫。

技术实现要素:

5.本发明的目的在于提供一种耐热兼耐蚀冷镦钢及其热处理方法、生产方法和应用,所述耐热兼耐蚀冷镦钢的常温rm≥960mpa,常温r

p0.2

≥890mpa,a≥15%,z≥60%,屈强比≥0.90,600℃高温抗拉强度≥475mpa,600℃高温屈服强度≥500mpa,0℃冲击韧性k

v2

≥120j,适用于制作发动机、涡轮机等高温腐蚀环境的高强度螺栓。

6.为实现上述目的,本发明采取的技术方案如下:

7.一种耐热兼耐蚀冷镦钢,包括以下重量百分比的化学成分:c 0.10%~0.20%、si 0.10%~0.30%、mn 0.10%~0.30%、cr 2.00%~2.30%、co 0.50%~0.80%、ni 0.40%~0.60%、v 0.20%~0.40%、n 0.006%~0.010%、se 0.007%~0.015%、p≤0.015%、s≤0.015%、o≤0.0015%,同时为了保证钢的韧塑性,需控制33≤v/n≤46,其余为fe和其它不可避免的杂质,其耐蚀系数r值≥3.6,其中,r=1.3(%si)+1.2(%cr)+21.7(%se)+2.2(%ni)-1.5(%ni)(%ni)。

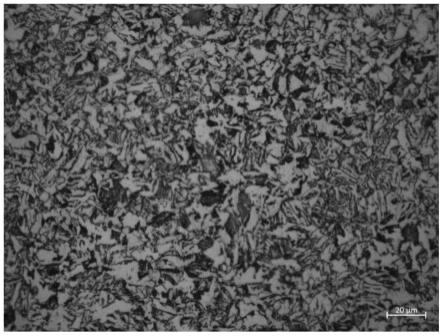

8.所述耐热兼耐蚀冷镦钢热轧态的金相组织为贝氏体+铁素体,其中,贝氏体的体积百分比为70%~90%,晶粒度7-8级;所述耐高温冷镦钢在热处理之后金相组织为回火索氏

体,晶粒度7-8级。

9.所述耐热兼耐蚀冷镦钢的常温rm≥960mpa,常温r

p0.2

≥890mpa,a≥15%,z≥60%,屈强比≥0.90,600℃高温抗拉强度≥475mpa,600℃高温屈服强度≥500mpa,0℃冲击韧性k

v2

≥120j。

10.所述耐热兼耐蚀冷镦钢的热处理方法,包括以下步骤:

11.(1)球化退火:线材加热至600℃~650℃保温,而后加热至760℃~800℃保温,再降温至700℃~730℃保温,然后随炉冷却,如果偏离以上球化退火工艺,容易产生球化不足或者渗碳体异常长大现象;

12.(2)淬火:900℃~950℃淬火,空冷;高于此淬火温度奥氏体开始粗大化,低于此温度各合金元素无法充分溶解;

13.(3)回火:680℃~720℃回火,随炉冷却,高于此温度析出碳化物开始长大,降低钢的强韧性,低于此温度无法实现充分的固溶强化,达不到所需的高温强度,此外由于发动机排气系统最高瞬间温度高达650℃,所以回火温度必须高于此温度,才能保证材料的各项力学性能在高温环境下使用时不会恶化。

14.步骤(1)中,线材加热至600℃~650℃保温2~3h,而后加热至760℃~800℃保温3~6h,再降温至700℃~730℃保温2~4h,然后随炉冷却。

15.所述耐热兼耐蚀冷镦钢的生产方法,包括以下步骤:冶炼

→

lf炉精炼

→

rh或vd真空脱气

→

方坯连铸

→

加热

→

线材轧制

→

斯太尔摩冷却线缓冷

→

热处理;所述热处理采用本发明所述的热处理方法进行。

16.所述冶炼步骤中,采用电弧炉或转炉进行冶炼,出钢时控制留钢时间大于4分钟,并进行挡渣控制,以避免下渣。吹氩站采用底吹氩,且保证吹氩时间大于5分钟,促使夹杂物上浮。

17.所述lf炉精炼步骤中,加入精炼剂和还原剂快速造渣,选用cao-sio

2-al2o3渣系,控制精炼后白渣碱度r在3.5~6.5,以保证吸附夹杂的效果。

18.所述rh或vd真空脱气步骤中,软吹时间大于5分钟,充分去渣及去除气体、夹杂,同时保证钢液面不裸露,避免钢液面与空气接触而增氮。

19.所述方坯连铸步骤中,连铸时采用电磁搅拌,在结晶器中加入se线,全程采用保护浇铸,方坯尺寸为140mm

×

140mm~250mm

×

250mm。

20.所述加热步骤中,控制连铸方坯加热的均热温度1050~1150℃,如果均热温度低于1050℃,方坯内部无法充分加热,cr、co、v等合金元素也不能均匀扩散,造成开坯时设备负担大,且导致钢由于偏析出现性能不均匀;如果高于1150℃,奥氏体晶粒开始变粗大,同时脱碳倾向大大增加。

21.所述线材轧制步骤中,控制吐丝温度790~820℃,如果吐丝温度低于790℃,对轧制设备的负担较大;如果高于820℃,难以在斯太尔摩线上完成全部相变,在集卷时大量相变为马氏体组织,造成盘条脆性断裂。

22.所述斯太尔摩冷却线缓冷步骤中,控制保温段1#、2#罩盖开,风机开60%~75%,将盘条迅速降温至600℃以下,后面罩盖全关,风机全关,保温时间15~20min,控制盘条冷却速度控制为0.45℃/s以下。这样的缓冷工艺下可得到70%~90%贝氏体的理想组织。

23.所述耐热兼耐蚀冷镦钢的直径为φ5.5~35mm。

24.本发明还提供了所述耐热兼耐蚀冷镦钢在制作高温腐蚀环境中使用的螺栓中的应用,所述耐热兼耐蚀冷镦钢600℃高温抗拉强度≥475mpa,600℃高温屈服强度≥500mpa,适用于制作发动机、涡轮机等高温腐蚀环境的高强度螺栓。

25.本发明提供的耐热兼耐蚀冷镦钢中,各化学成分控制及作用如下:

26.c:c是钢中最基本有效的强化和淬透性元素。但随着其含量增大,延展性降低,且c含量增加会导致钢中碳化物较多,在高温应用时易粗大,恶化钢的高温性能,c含量控制在0.10%~0.20%。

27.si:si是钢中有效强化的元素,尤其是c含量较低时,可适当提高si含量保证强度。硅还富集于钢表面,提高锈层的稳定性,提高耐蚀性能。但若其过量会导致紧固件成形性降低,也会恶化常温塑性和热塑性,此外si元素的提高会增加钢中碳的扩散,加剧钢材的脱碳,si含量控制在0.10%~0.30%。

28.mn:mn和fe形成固溶体,提高钢中铁素体和奥氏体的硬度和强度,同时mn是提高奥氏体组织的稳定性,显著提高钢的淬透性。但过量的mn会降低钢的塑性,且增加晶界的偏析,导致晶界强度降低,导致钢在高温性能由于晶界弱化而降低,mn含量控制在0.10%~0.30%。

29.cr:cr元素在钢中显著提高强韧性和热强性,cr有部分在钢中固溶强化,另一部分析出细小的碳化物质点,在晶界沉淀,提高晶界强度,通过固溶强化和晶界强化提高高温强度。此外cr能在钢表面形成致密的氧化膜,提高钢的钝化能力,从而提高耐蚀性,过量的cr增加钢的回火脆性倾向,cr含量控制在2.00%~2.30%。

30.co:co是非碳化物形成元素,在钢中可强化铁素体。同时co具有抗氧化性能,可显著提高了钢的热稳定性和耐热性。过量的co添加会导致材料韧性下降,同时增加钢的脱碳敏感性,co含量控制在0.50%~0.80%。

31.ni:ni能与fe生成无限互溶的固溶体,具有扩大相区的作用,不形成碳化物,可提高钢的固溶强化,从而提高高温强度。ni同时是降低韧脆转变温度的有效元素,显著提高低温韧性。ni还能促使钢的阳极化,并形成保护性较好的锈层。ni元素是贵金属元素,过量加入导致成本过高,ni含量控制在0.40%~0.60%。

32.v:钢中加钒可细化组织晶粒,提高钢的综合性能,v析出细小的碳氮化物,弥散分布在晶界上,提高晶界强度,从而提高钢的高温强度。过量的v会导致粗大的碳化物析出,恶化冷加工性,v含量控制在0.20%~0.40%。

33.n:n在本发明钢中主要是为了和v结合析出足够的v(c,n)的数量,这些细小的质点在晶界钉轧,通过细晶强化和晶界强化作用,使钢兼具良好的常温力学性能和高温力学性能,n含量控制在0.006%~0.010%,为了保证有足够v(c,n)的数量,同时避免n在钢中会降低钢的冷加工性能,需控制33≤v/n≤46。

34.se:se在钢中可以对夹杂物进行改性,同时促使细小的球状夹杂弥散分布在奥氏体晶粒内部,提高钢的强韧性。se在钢中还使基体表面锈层电阻及与基体结合处的反应电阻升高,增强锈层对钢的保护,还有效改善点蚀和晶间腐蚀情况,但se过高易造成钢水浇铸时发生结瘤,se含量控制在0.007%~0.015%。

35.s和p:硫容易在钢中与锰形成mns夹杂,对材料的拉拔性能和冷镦性能有害;p是具有强烈偏析倾向的元素,通常还引起硫和锰的共同偏聚,对产品组织和性能的均匀性有害,

控制p≤0.015%,s≤0.015%。

36.o:t.o在钢中形成氧化物夹杂,控制t.o≤0.0015%。

37.本发明中的冷镦钢所达到的耐蚀能力主要是耐工业大气腐蚀,其不是依靠各元素独立的耐蚀作用,而是利用各合金元素复合作用,从而达到最优的耐蚀性能,本发明中需要保证耐蚀系数其耐蚀系数r值≥3.6,其中,r=1.3(%si)+1.2(%cr)+21.7(%se)+2.2(%ni)-1.5(%ni)(%ni)。

38.与现有技术相比,本发明具有以下优点:

39.1.通过控制耐热兼耐蚀冷镦钢中的si、cr、se、ni满足r值的定义公式,且r值≥3.6来保证冷镦钢的耐蚀性能;为了保证有足够v(c,n)的数量,同时避免n在钢中会降低钢的冷加工性能,控制33≤v/n≤46;

40.2.通过对方坯连铸之前的各工序进行控制,充分除杂;

41.3.使用合理的热处理方法保证热处理之后耐热兼耐蚀冷镦钢的rm≥960mpa,r

p0.2

≥890mpa,a≥15%,z≥60%,屈强比≥0.90,600℃高温抗拉强度≥475mpa,600℃高温屈服强度≥500mpa,0℃冲击韧性k

v2

≥120j;

42.4.本发明提供的耐热兼耐蚀冷镦钢适用于制作发动机、涡轮机等高温工业大气腐蚀环境的高强度螺栓。

附图说明

43.图1为实施例1中冷镦钢热轧态的金相组织;

44.图2为对比例3中冷镦钢热轧态的金相组织;

45.图3为实施例1中冷镦钢热处理后的金相组织。

具体实施方式

46.本发明提供的一种耐热兼耐蚀冷镦钢,包括以下重量百分比的化学成分:c 0.10%~0.20%、si 0.10%~0.30%、mn 0.10%~0.30%、cr 2.00%~2.30%、co 0.50%~0.80%、ni 0.40%~0.60%、v 0.20%~0.40%、n 0.006%~0.010%、se 0.007%~0.015%、p≤0.015%、s≤0.015%、o≤0.0015%,33≤v/n≤46,其余为fe和其它不可避免的杂质,其耐蚀系数其耐蚀系数r值≥3.6,其中,r=1.3(%si)+1.2(%cr)+21.7(%se)+2.2(%ni)-1.5(%ni)(%ni)。

47.所述耐热兼耐蚀冷镦钢的生产方法如下:冶炼

→

lf炉精炼

→

rh或vd真空脱气

→

140mm

×

140mm~250mm

×

250mm方坯连铸

→

加热

→

线材轧制

→

斯太尔摩冷却线缓冷得到φ5.5~35mm盘条成品

→

热处理,具体为:

48.冶炼步骤中,采用电弧炉或转炉进行冶炼,出钢时控制留钢时间大于4分钟,并进行挡渣控制,以避免下渣;吹氩站采用底吹氩,且保证吹氩时间大于5分钟,促使夹杂物上浮;

49.lf炉精炼步骤中,加入精炼剂和还原剂快速造渣,选用cao-sio

2-al2o3渣系,控制精炼后白渣碱度r在3.5~6.5,以保证吸附夹杂的效果;

50.rh或vd真空脱气步骤中,软吹时间大于5分钟,充分去渣及去除气体、夹杂,同时保证钢液面不裸露,避免钢液面与空气接触而增氮;

51.方坯连铸步骤中,采用电磁搅拌,在结晶器中加入se线,全程采用保护浇铸,连铸140mm

×

140mm~250mm

×

250mm方坯;

52.加热步骤中:控制连铸方坯加热的均热温度1050~1150℃;

53.线材轧制:控制吐丝温度790~820℃;

54.斯太尔摩冷却线缓冷步骤中,控制保温段1#、2#罩盖开,风机开60%~75%,将盘条迅速降温至600℃以下,后面罩盖全关,风机全关,保温时间15~20min,控制盘条冷却速度控制为0.45℃/s以下;

55.热处理具体包括球化退火

→

淬火

→

回火,球化退火采用等温退火,先将线材加热600℃~650℃保温2~3h,而后加热至760℃~800℃保温3~6h,再降温至700℃~730℃保温2~4h,然后随炉冷却;在进行淬回火调质处理时,淬火温度控制为900℃~950℃,空冷;回火温度控制为680℃~720℃,随炉冷。

56.下面结合实施例对本发明进行详细说明。

57.各实施例及对比例中的冷镦钢的化学成分及重量百分比如表1所示,余量为铁及不可避免的杂质。

58.表1

59.实施例csimncrmoconivnsepsov/nr值实施例10.130.150.32/0.80.540.350.00820.0120.0110.0030.001142.683.61实施例20.20.190.12.3/0.50.40.210.00630.0070.0090.0020.00133.333.80实施例30.150.270.22.1/0.760.60.40.010.0150.0070.0010.0009403.98实施例40.170.30.182.05/0.570.440.20.0060.010.0090.0040.001233.333.74实施例50.10.10.172.22/0.650.510.310.00680.0090.010.0030.000845.593.72实施例60.190.250.212.16/0.530.550.240.00690.0110.0080.0030.000834.783.91实施例70.130.130.282.03/0.710.470.360.00910.0120.0060.0020.00139.563.57实施例80.170.240.122.25/0.620.530.320.00880.0140.0080.0020.000536.364.06对比例10.180.250.192.08/0.690.510.230.00980.0110.0090.0020.000923.473.79对比例20.110.110.292.03/0.710.420.40.00670.0070.0080.0010.00159.73.39对比例30.150.230.212.17/0.690.490.330.00810.0090.0090.0020.000740.743.82对比例40.120.190.282.09/0.670.490.320.00780.0110.0090.0030.000841.033.71对比例50.390.250.711.050.21///0.0042/0.0080.0020.0009//

60.各实施例及对比例中的冷镦钢的生产工艺参数如表2、表3所示。

61.62.63.64.[0065][0066]

72h nahso3溶液周浸试验:按tb/t 2375-1993《铁路用耐候钢周期浸润腐蚀试验方法》进行试样加工,完成72h周浸试验,并计算腐蚀失重率,每个编号10组,计算平均值。通

过周浸试验可判断钢的耐蚀性能。其中腐蚀失重率(w)按下式进行计算:

[0067][0068]

式中:w——失重率,g/(m2·

h);g0——试样原始重量,g;g1——试样试后重量,g;a——试样长度,mm;b——试样宽度,mm;c——试样厚度,mm;t——试验时间,h。

[0069]

0℃kv2冲击试验:将试样加工为10mm

×

10mm

×

55mm的v型冲击试样,采用gb/t229《金属材料夏比摆锤冲击试验方法》进行0℃冲击试验并得到冲击韧性值,得到3组数据并计算平均值。

[0070]

由以上数据可以看出,实施例1~实施例8的钢化学成分组成、生产方法、热处理方法均得到适当控制,且耐蚀指数r值控制及v/n比控制合适,所得到的钢在热处理后,常温力学性能达到9.8级,600℃高温抗拉强度≥475mpa,600℃高温屈服强度≥500mpa,且耐工业大气腐蚀性能是对比例5(即市场上通用的耐热冷镦钢42crmo)的3倍以上,此外本发明钢具有优良的冲击韧性,适用于制作发动机、涡轮机等环境的高强度螺栓。

[0071]

对比例1的化学成分组成、生产方法、热处理方法虽然控制适当,但v/n值过低,导致未析出足够的v(c,n)的数量,细晶强化和晶界强化作用不足,钢常温塑性和高温力学性能都较差。

[0072]

对比例2的化学成分组成、生产方法、热处理方法虽然控制适当,但v/n值过高,导致高温环境粗大的碳化物析出,严重恶化高温力学性能;此外耐蚀指数r值不足,耐蚀性比实施例低。

[0073]

对比例3的化学成分组成及热处理方法控制适当,但是生产方法不当,导致热轧态钢中大量析出马氏体,材料发生脆断判废,无法正常使用。

[0074]

对比例4的化学成分组成及生产方法控制适当,但是热处理工艺控制不当,未能达到主要以固溶强化和细小碳化物弥散强化及晶界强化的目的,高温力学性能较差。

[0075]

对比例5是市场上通用的耐热冷镦钢42crmo,其高温力学性能及冲击韧性均比本发明钢差,且不具有耐蚀性能。

[0076]

上述参照实施例对一种耐热兼耐蚀冷镦钢及其热处理方法、生产方法和应用进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1