一种提高金刚石基薄膜电阻附着力的方法与流程

1.本发明涉及电子元件技术领域,特别是指一种提高金刚石基薄膜电阻附着力的方法,尤其是提高tan薄膜电阻层与金刚石基底结合力的方法。该薄膜可广泛应用于精度要求高的高端芯片和薄膜器件中,如微波功率负载、衰减器、电阻器等产品。

背景技术:

2.通信产业的迅猛发展,极大地促进了市场对微波器件的需求,其中无源电阻可以在射频电路系统中通过阻抗匹配来吸收功率,以起到保护电路的作用,已被广泛应用于无线电子器件与系统中。通信设备的小型化需要在不失性能的前提下提高集成度,薄膜化的电子元器件是其中非常重要的部分。随着射频功率及频率的不断增加,采用具有高导热能力,低介电损耗的金刚石作为薄膜电阻的基底,可显著提升薄膜电阻元件高频高功率特性。目前,国内还没有采用金刚石基片作为薄膜片式电阻的专利或产品报道。国外emc公司、smiths interconnect等少数公司已报道了采用cvd金刚石作为薄膜片式电阻载体的产品,并且已经实际应用在微波通讯领域了。

3.不过,金刚石作为一种热导率极高,又极其稳定的惰性基底材料与电阻薄膜(常见为tan,nicr等)之间的附着力,对薄膜电阻元件的电学、热学及机械稳定性具有重要的影响。与此相关的一些现有技术包括:cn104109844a公开了一种基于原子层沉积技术制备氮化钽薄膜的制作工艺,通过增加nh3等离子体处理基底、ar等离子体处理氮化钽薄层及将旋转基底的步骤,用来减少氮化钽薄膜中的孔洞;cn112562946a提供了一种氮化钽薄膜电阻及其制备方法,通过依次堆叠的氮化钽层及钝化层的复合结构,提高氮化钽层稳定性。cn110233016a提到一种构建金刚石及薄膜电阻元件的制造方法,通过结合激光及光刻的方法,实现基于金刚石基底的氮化钽薄膜电阻元件制备,但是没有进一步分析如何提升薄膜与金刚石基底之间的结合力。

4.由于tan薄膜与基体材料(无论是传统al2o3衬底,还是金刚石衬底)的物性参数不同,tan薄膜与基体之间存在着附着性能差异的问题,而附着性能是制约薄膜使用效果和工作可靠性的关键因素。特别是对于适用于高频高功率场景的金刚石基薄膜电阻元件,由于工作温度更高,衬底与薄膜之间热冲击更大,因附着力不足造成器件失效的概率更高。因此,如何提升金刚石基底与电阻薄膜之间的附着特性,对于实际的工程应用,具有重要的价值。

技术实现要素:

5.本发明要解决的技术问题是提供一种提高金刚石基薄膜电阻附着力的方法。

6.金刚石材料作为一种多功能超极限材料,具有超高硬度、超高熔点、化学性质稳定、高击穿电场、高热导率和低介电常数等优异的材料特性,与传统薄膜电阻衬底材料相比,金刚石制成的射频电阻器能够应用于高频、高功率、高电压等电路中。但是金刚石材料与电阻薄膜物性差异较大,难以形成有效的界面连接,高温工况下存在涂层剥落的风险,影

响器件性能稳定性及可靠性,因此对金刚石基底进行表面改性来提高片式电阻元件性能是实现应用的关键一环。

7.本发明的方法有效提高金刚石基底与tan薄膜的附着力,具有化学性质稳定、界面导热率高、结合力强、附着力强等特点,可保障薄膜电阻元器件在高功率、高频率工况下长时间稳定工作,该方法可使其广泛应用于精度要求高的高端芯片和薄膜器件中,如微波功率负载、衰减器、电阻器等产品。

8.为解决上述技术问题,本发明提供如下技术方案:

9.一种提高金刚石基薄膜电阻附着力的方法,其特征在于,包括以下步骤:

10.s1、将cvd金刚石衬底进行研磨抛光处理;

11.s2、然后再在感应耦合等离子体设备中进行氮等离子体轰击,以去除cvd金刚石表面吸附的氧原子并在晶格中并入氮原子,使其表面形成氮终端;

12.s3、接着在cvd金刚石衬底上使用溅射方式制备tan电阻薄膜;

13.s4、最后进行真空原位退火处理。

14.其中优选地,s1中,所述研磨抛光使得衬底表面粗糙度整体达到ra 5nm以下。该优选方案,更利于满足高性能、高结合强度金刚石基薄膜电阻元件制备的要求。

15.其中优选地,所述cvd金刚石衬底为自支撑金刚石膜。

16.其中优选地,s1还包括:在所述研磨抛光之后,还进行煮沸酸洗,接着用有机溶剂对衬底进行超声清洗,然后用氮气吹干。

17.其中优选地,所述煮沸酸洗采用的酸液通过浓度在98wt%以上的浓h2so4和浓度在65wt%以上的浓hno3按照4:1的体积比混合得到,所述煮沸酸洗的时间为20-30min。

18.更优选地,所述有机溶剂选自丙酮、甲醇和异丙醇中任一种。优选地,所述丙酮、甲醇和异丙醇的体积比例为1:1:2。

19.其中优选地,s2中所述氮等离子体轰击的条件包括:含氮气体流量为60-110sccm,氮化过程中的腔室压力保持在(1-4)

×

10-3

torr,温度为400-700℃,处理时间为20-40min。更优选地,s2中所述氮等离子体轰击的条件包括:含氮气体流量为90sccm,氮化过程中的腔室压力保持在4

×

10-3

torr,温度为600℃,处理时间为30min。

20.优选地,所述氮等离子体轰击采用的含氮气体选自氮气、氨气中的至少一种。

21.其中优选地,s3中所述制备tan电阻薄膜的过程包括:先沉积ta4n5涂层,再制备ta2n相。

22.本发明s3中使用真空沉积系统制备tan薄膜,初期调高氮气氛,实现高电阻率高氮含量涂层(ta4n5)制备,随后逐渐降低气氛中氮分压,获得电阻系数更为稳定的ta2n相。

23.其中优选地,s3中所述沉积ta4n5涂层的条件包括:在初期,控制n2/ar流量比为7-15%、更优选8-15%,溅射功率为200-300w,沉积过程中的基板温度为300-600℃,沉积时间为40-60s。

24.更优选地,s3中所述沉积ta4n5涂层的条件包括:在初期,控制n2/ar流量比为10%,溅射功率为200w,沉积过程中的基板温度为300-600℃,沉积时间为50s。该优选方案下,初期高氮气氛沉积氮化钽,由于高氮特征与金刚石表面氮渗透结构更为匹配,可在一定程度上减小由于晶格失配造成的界面残余应力,提高膜基附着力。

25.其中优选地,s3中所述制备ta2n相的条件包括:在8-12s内,梯度降低n2比例直至

n2/ar流量比为2-4%;保持n2流量,在沉积70-100s后,关闭等离子体,停止镀膜。

26.更优选地,s3中所述制备ta2n相的条件包括:在8s内,梯度降低n2比例直至n2/ar流量比为3%;保持n2流量,在沉积100s后,关闭等离子体,停止镀膜。该优选方案下,采用逐渐降低氮分压生长氮化钽,可通过梯度方式,释放本征应力,同时保证最佳电学特性的ta2n相的稳定生成。

27.其中优选地,s3还包括在所述沉积ta4n5涂层之前进行预处理的步骤:将金刚石衬底放入磁控溅射设备后,先抽真空至不低于6

×

10-4

pa,再对沉积台进行加热,加热温度为400℃,当加热到相应温度,腔室抽抽真空至不低于9

×

10-4

pa后,进行直流射频电源电压为300v除氧处理;随后偏压为-800v,频率为50hz进行衬底清洗,清洗时间12min;接着钽靶预处理,设定溅射功率为250w,ar气通量为100sccm,预处理时间20min。

28.其中优选地,s4中所述真空原位退火处理的温度为500-1000℃。

29.更优选地,s4中所述真空原位退火处理的温度为500-700℃。该优选方案下,由于高温环境下,加速了薄膜层结构和组分的快速调整,从而减少了后续实际元件使用过程中,由于温度周期变化而造成的性能变化,提高了电子元件的结构稳定性。

30.其中优选地,s4中所述真空原位退火处理的过程包括:在真空条件下加热到500-850℃保温0.5-2h、优选保温1h,真空度不低于5

×

10-4

pa。

31.本发明s4通过真空原位退火处理,稳定tan膜与金刚石界面结合,同时降低氮化钽的电阻温度系数(tcr),并提高薄膜电阻结构稳定性。

32.本发明所得材料可广泛应用于精度要求高的高端芯片和薄膜器件中,如微波功率负载、衰减器、电阻器等产品。

33.根据本发明的一种具体优选实施方式,提高金刚石基薄膜电阻附着力的方法包括:

34.步骤1:衬底选择及处理。采用cvd合成技术制备高导热自支撑金刚石膜。随后对多自支撑金刚石膜进行机械研磨和三维高精度动态抛光,使其表面粗糙度整体达到ra 5nm以下。

35.步骤2:研磨抛光后的金刚石使用浓h2so4和浓hno3按照4:1的比例进行煮沸酸洗,时间为40min,接着连续使用丙酮、甲醇和异丙醇在超声波浴中对样品进行溶剂清洗,然后用氮气吹干备用。

36.步骤3:使用感应耦合等离子体系统,对清洗后的金刚石表面进行等氮离子体处理。含氮气体流量调节为90sccm,氮化过程中的腔室压力保持在2.5

×

10-3

torr。样品在600℃高温下暴露在氮等离子体中30min。

37.步骤4:完成氮等离子体处理之后,将步骤3中处理后的样品迅速移到磁控溅射系统中,进行tan薄膜制备。初期,控制n2/ar比为10%,溅射功率250w,沉积过程中的基板温度为400℃,沉积时间50秒;随后在10秒内,梯度降低n2比例直至3%;保持该n2流量,在沉积90秒后,关闭等离子体,停止镀膜;

38.步骤6:将上述样品在真空条件下再次加热到600℃保温1h,真空度不低于5

×

10-4

pa.

39.步骤7:保温结束后冷却至室温,取出样品。至此,完成高结合力金刚石基底tan薄膜电阻材料制备。

40.本发明的上述技术方案的有益效果包括:

41.1.利用氮离子轰击金刚石衬底,可排除金刚石基底表面吸附的氧及水分子,以及其它杂质,有利于tan与基体的结合,同时还能在一定程度上增加表面的微观粗糙度,有利于薄膜的附着性增加。

42.2.采用真空原位退火,可进一步加强金刚石与氮化钽界面的原子扩散,提高涂层与基底结合力。从而实现了一种界面强结合,结构稳定的金刚石基tan薄膜电阻元件的制造。

附图说明

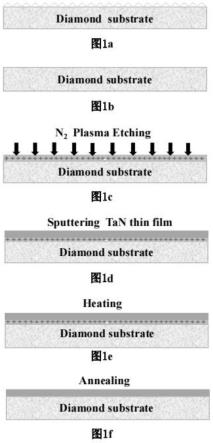

43.图1为本发明方法中氮终端金刚石衬底tan薄膜制备示意图;其中,

44.图1a示出所需尺寸质地均匀的金刚石衬底材料;

45.图1b示出经过研磨和抛光后,形成的表面光洁的金刚石表面;

46.图1c示出在等氮离子体处理刻蚀后的金刚石衬底;

47.图1d示出在经过表面处理的金刚石基底上溅射tan薄膜;

48.图1e示出在将样品在真空条件下再次加热到600℃保温1h;

49.图1f示出真空原位退火后冷却至室温。

具体实施方式

50.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

51.实施例1

52.1)采用cvd合成技术制备高导热自支撑金刚石膜。随后对多自支撑金刚石膜进行激光切割,使其为尺寸25*25mm,厚度0.5mm。如图1中图1a所示;

53.2)金刚石膜研磨和抛光。对自支撑金刚石膜进行机械研磨和三维高精度动态抛光,金刚石膜厚度减薄至0.38mm,表面粗糙度达到5nm以下。研磨抛光后的样品使用浓度在98wt%的浓h2so4和浓度在65wt%的浓hno3按照4:1的比例进行煮沸酸洗40min,接着连续使用丙酮、甲醇和异丙醇(其体积比为1:1:2)在超声波浴中对样品进行溶剂清洗,然后用氮气吹干备用。如图1b所示;

54.3)使用感应耦合等离子体系统,对清洗后的金刚石表面进行等氮离子体处理。氮气流量调节为90sccm,氮化过程中的腔室压力保持在2.5

×

10-3

torr。样品在600℃高温下暴露于氮等离子体中30分钟。如图1c所示;

55.4)采用磁控射频溅射法镀制tan薄膜。根据高功率射频电路薄膜电阻需求,目标膜层厚度120nm;具体方法为:

56.将上述金刚石衬底放入磁控溅射设备后,先抽真空至不低于6

×

10-4

pa,再对沉积台进行加热,加热温度为400℃,当加热到相应温度,腔室抽抽真空至不低于9

×

10-4

pa后,进行直流射频电源电压为400v除氧处理;随后偏压为-800v,频率为45hz进行衬底清洗,清洗时间10min;接着钽靶预处理,主要是设定溅射功率为250w,ar气通量为90sccm,预处理时间20min;

57.开始tan薄膜镀制控制。n2/ar比为10%薄膜,溅射功率250w,沉积过程中的基板温

度为400℃,沉积时间50秒;随后在10秒内,梯度降低n2比例直至3%;保持n2流量3%,在沉积90秒后,关闭等离子体,停止镀膜。

58.如图1d所示;

59.5)将上述样品在真空条件下再次加热到600℃保温1h,真空度要求不低于5

×

10-4

pa。如图1e所示;

60.6)保温结束后冷却至室温,取出样品。此时样品即为表面具有氮终端的高附着力金刚石基薄膜,以备后续用于薄膜电阻元件制备,如图1f所示。

61.对上述金刚石基薄膜进行性能测试,结果为:膜厚为125nm,表面粗糙度为0.52nm,膜基结合力为90n,通过四探针法测试薄膜从25℃-120℃的电阻率,然后计算出电阻温度系数(tcr)为9.07ppm/℃。

62.实施例2

63.1)采用cvd合成技术制备高导热自支撑金刚石膜。随后对多自支撑金刚石膜进行激光切割,使其为尺寸25*25mm,厚度0.5mm。如图1a所示;

64.2)金刚石膜研磨和抛光。对自支撑金刚石膜进行机械研磨和三维高精度动态抛光,金刚石膜厚度减薄至0.38mm,表面粗糙度整体达到5nm以下。研磨抛光后的样品使用浓度在98wt%的浓h2so4和浓度在65wt%的浓hno3按照4:1的比例进行煮沸酸洗40min,接着连续使用丙酮、甲醇和异丙醇(组成同实施例1)在超声波浴中对样品进行溶剂清洗,然后用氮气吹干备用。如图1b所示;

65.3)使用感应耦合等离子体系统,对清洗后的金刚石表面进行nh3等离子体处理。nh3气流量调节为60sccm,氮化过程中的腔室压力保持在2.5

×

10-3

torr。样品在600℃高温下暴露于nh3气等离子体中30分钟。如图1c所示;

66.4)采用磁控射频溅射法镀制tan薄膜。根据高功率射频电路薄膜电阻需求,目标膜层厚度150nm;具体方法为:

67.将上述金刚石衬底放入磁控溅射设备后,先抽真空至不低于6

×

10-4

pa,再对沉积台进行加热,加热温度为600℃,当加热到相应温度,腔室抽抽真空至不低于9

×

10-4

pa后,进行直流射频电源电压为400v除氧处理;随后偏压为-800v,频率为45hz进行衬底清洗,清洗时间10min;接着钽靶预处理,主要是设定溅射功率为200w,ar气通量为100sccm,预处理时间20min;

68.开始tan薄膜镀制控制。n2/ar比为7%薄膜,溅射功率250w,沉积过程中的基板温度为600℃,沉积时间50秒;随后在10秒内,梯度降低n2比例直至2%;保持n2流量3%,在沉积90秒后,关闭等离子体,停止镀膜。

69.如图1d所示;

70.5)将上述样品在真空条件下再次加热到800℃保温1h,真空度要求不低于5

×

10-4

pa。如图1e所示;

71.6)保温结束后冷却至室温,取出样品。此时样品即为表面具有氮终端的高附着力金刚石基薄膜电阻,如图1f所示。

72.对上述金刚石基薄膜进行性能测试,结果为:膜厚为137nm,表面粗糙度为0.62nm,膜基结合力为70n,通过四探针法测试薄膜从25℃-120℃的电阻率,然后计算出电阻温度系数(tcr)为9.07ppm/℃。

73.实施例3

74.按照实施例1的方法进行,不同的是,在步骤4)中进行tan薄膜镀制时,调整n2/ar比为7%薄膜,溅射功率200w,沉积过程中的基板温度为400℃,沉积时间50秒;随后在10秒内,梯度降低n2比例直至3%;保持n2流量3%,在沉积90秒后,关闭等离子体,停止镀膜。

75.对上述金刚石基薄膜进行性能测试,结果为:膜厚为110nm,表面粗糙度为1.34nm,膜基结合力为60n,通过四探针法测试薄膜从25℃-120℃的电阻率,然后计算出电阻温度系数(tcr)为-92.27ppm/℃。

76.实施例4

77.按照实施例1的方法进行,不同的是,在tan薄膜制备结束后步骤5)中,将样品在真空条件下加热到1000℃保温1h,真空度不低于5

×

10-4

pa,保温结束后冷却至室温,取出样品。

78.对上述金刚石基薄膜进行性能测试,结果为:膜厚为103nm,表面粗糙度为0.68nm,膜基结合力为80n,通过四探针法测试薄膜从25℃-120℃的电阻率,然后计算出电阻温度系数(tcr)为12.14ppm/℃。

79.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1