一体化成型的球墨铸铁推力杆及其制造方法与流程

1.本发明属于中重型商用车推力杆领域,具体一体化成型的球墨铸铁推力杆及其制造方法。

背景技术:

2.推力杆是中重型商用车空气悬架和平衡悬架的重要构成部件,分为直推力杆(或称为i型推力杆)和v型推力杆,在车辆行驶中起到传力、限位、隔振和缓冲冲击的作用,能够缓和由路面不平引起的振动和冲击,改善乘坐舒适性以及保证货物完好性。重型商用车直推力杆杆身通常为冷拔钢管,球头为锻造加工,两者之间为热压或摩擦焊连接,生产工艺较复杂,成本较高,重量较重,难以满足汽车轻量化和降成本的要求。因此,在满足可靠性的前提下,采用合适的材料和工艺来降低推力杆的成本和重量是很有意义的。目前,现有技术通常采用铝合金材料和一体化成型工艺来制造推力杆,来降低推力杆的重量。

3.申请号为202010311087.x的中国专利文献公开了一种铝合金i型推力杆及其加工方法,该推力杆由铝合金整体锻造而成,解决了直推力杆生产工艺复杂、重量大的问题。该推力杆虽然能够降低重量,但铝合金材料材料成本较高,与钢材力学性能差异较大,难以保证零件可靠性。

4.申请号为201510201922.3的中国专利文献公开了一种重型汽车平衡悬架用铸造推力杆,该推力杆采用qt450整体式铸造,包括杆部和双颈球头,杆部横截面为十字型,有利于车辆的轻量化。该推力杆结构在零件受弯曲工况条件下,应力较大,难以保证零件可靠性。

技术实现要素:

5.为了在不降低零件强韧性和安全系数条件下降低推力杆的重量和成本,本发明提供一种一体化成型的球墨铸铁推力杆及其制造方法。

6.本发明是通过如下技术方案来实现的:

7.一体化成型的球墨铸铁推力杆的制造方法,包括:

8.铸造:铸造一体化成型的球墨铸铁推力杆;所述球墨铸铁推力杆包含如下化学成分:c:3.4wt.%-3.8wt.%、si:2.3wt.%-2.7wt.%、mn:0.1wt.%-0.3wt.%、p≤0.04wt.%、s≤0.02wt.%、mg:0.03wt.%-0.06wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量≤0.085wt.%,余量为fe和不可避免的杂质;

9.奥氏体化:奥氏体化:将推力杆加热至奥氏体化温度,并在奥氏体化温度下保温40min-80min;

10.等温淬火:将奥氏体化后的推力杆在等温盐浴中淬火;所述等温盐浴的温度为350-370℃,淬火时间为35min-55min;

11.空冷:等温淬火后取出推力杆空冷,即成。

12.本发明通过以上方法制造的一体化成型的球墨铸铁推力杆抗拉强度≥1050mpa,

延伸率≥10%。与钢材相比,球墨铸铁推力杆具有良好的耐磨性和较低的密度,高强度和高延伸率可允许推力杆壁厚减薄,实现减重的目的;一体化铸造成型简化了后续加工流程,降低了推力杆的制造成本。

13.在本发明提供的一些实施方式中,推力杆包含如下化学成分:c:3.60wt.%-3.75wt.%、si:2.40wt.%-2.65wt.%、mn:0.23wt.%-0.28wt.%、p≤0.016wt.%、s≤0.007wt.%、mg:0.035wt.%-0.046wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量≤0.085wt.%,余量为fe和不可避免的杂质。包含以上化学成分的推力杆可达到1097~1162mpa,延伸率可达10%~12%。

14.在本发明提供的一些实施方式中,所述铸造包括如下步骤:

15.用中频炉将原料进行熔炼成铁水,向处理包底依次加入1.0wt.%-1.3wt.%的球化剂和0.25wt.%-0.35wt.%硅锆孕育剂,采用冲入法将出炉的1500℃-1520℃铁水倒入处理包内进行球化和孕育处理;

16.将球化孕育过的铁水控制在1400℃-1430℃,浇注入推力杆的铸造模具中,在浇注的同时加入0.05wt.%-0.15wt.%的硅铋孕育剂进行随流孕育,冷却后得到一体化成型的球墨铸铁推力杆。

17.本发明通过以上铸造工艺能制造出石墨球数多、共晶团小的球墨铸铁推力杆毛坯,球墨铸铁推力杆毛坯经过等温淬火后能稳定获得高强度高韧性。

18.在本发明提供的一些实施方式中,所述球墨铸铁推力杆的杆部和球头一体化成型,所述杆部的横截面为工字型。单独铸造球头在连接杆身,球头壁厚会较厚,本发明杆部和球头一体化铸造成型有利于设计,使杆部和球头壁厚均匀。

19.在本发明提供的一些实施方式中,所述球墨铸铁推力杆的杆部和球头壁厚均为8~20mm。

20.在本发明提供的一些实施方式中,等温淬火的分钟数大于2倍最大壁厚的毫米数。

21.在本发明提供的一些实施方式中,在碳势为0.5-0.7条件下,将所述球墨铸铁推力杆预热至760-800℃并保温5min-10min;然后在碳势为0.8-1.0条件下,将所述球墨铸铁推力杆从760-800℃加热至奥氏体化温度,时间控制在5-15min。

22.在本发明提供的一些实施方式中,所述奥氏体化温度为890-910℃。

23.在本发明提供的一些实施方式中,球化剂中,mg元素的含量为6wt%-8wt%,si元素的含量小于48wt%,re的含量小于1.5wt%,余量为fe;硅锆孕育剂中,si元素的含量为65wt%-75wt%,zr元素的含量为3.0wt%-7.0wt%,余量为fe;硅铋孕育剂中,si元素的含量为65wt%-75wt%,bi元素的含量为0.5wt%-1.5wt%,ca元素的含量为0.5wt%-1.5wt%,re元素含量为0.5wt%-1.5wt%,余量为fe。

24.本发明还提供一种由上述一体化成型的球墨铸铁推力杆的制造方法制造而成的推力杆。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他

的附图。

26.图1展示了本发明提供的一体化成型的球墨铸铁推力杆的俯视图;

27.图2展示了本发明提供的一体化成型的球墨铸铁推力杆的侧视图;

28.图3展示了本发明提供的一体化成型的球墨铸铁推力杆的杆部截面图;

29.其中,1-杆部,2-球头。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明提供的一体化成型的球墨铸铁推力杆的制造方法,包括:

32.铸造:铸造一体化成型的球墨铸铁推力杆;所述球墨铸铁推力杆包含如下化学成分:c:3.4wt.%-3.8wt.%、si:2.3wt.%-2.7wt.%、mn:0.1wt.%-0.3wt.%、p≤0.04wt.%、s≤0.02wt.%、mg:0.03wt.%-0.06wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量≤0.085wt.%,余量为fe和不可避免的杂质;

33.预热:在碳势为0.5-0.7条件下,将所述球墨铸铁推力杆预热至760-800℃并保温5min-10min;

34.奥氏体化:在碳势为0.8-1.0条件下,将预热后的推力杆继续加热至奥氏体化温度,并在奥氏体化温度下保温40min-80min;

35.等温淬火:将奥氏体化后的推力杆在等温盐浴中淬火;所述等温盐浴的温度为350-370℃,淬火时间为35min-55min;

36.空冷:等温淬火后取出推力杆空冷,即成。

37.关于化学成分:球墨铸铁毛坯化学成分是影响等温淬火后材料组织和性能重要的因素,对奥氏体的等温转变有重要的影响,针对推力杆零件结构和壁厚特点,本发明化学成分的控制,可以在较低的成本下,保证零件淬透性。

38.关于微量元素:球墨铸铁冶炼过程中,原辅材料的使用不可避免会带入微量元素,与其他成分产生复杂的化学作用,改变凝固过程中共晶转变温度及共析转变温度,并且容易偏析于晶界处,对零件力学性能,特别是疲劳性能产生不利的影响。本发明微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量需控制在0.085wt.%以内,其中sn<0.02wt.%、sb<0.002wt.%、cr<0.05wt.%、ti<0.04wt.%、v<0.05wt.%、al<0.05wt.%、nb<0.04wt.%、co<0.01wt.%、w<0.01wt.%。

39.关于奥氏体化温度和时间:在奥氏体化温度下保温一定时间可以将球墨铸铁铸态组织准变为均匀的富碳奥氏体组织,其温度的选择取决于铸件的si含量、碳化物及其含量。奥氏体化时间与奥氏体化温度、铸件壁厚等有关。奥氏体化温度、时间对铸件淬透性、力学性能产生一定影响。本发明在考虑生产成本和力学性能的情况下,先推力杆预热到760℃-800℃,保温5-10min,然后加热到890℃-910℃,加热5-15min,在890-910℃保温40-80min。

40.关于等温淬火温度和时间:等温淬火温度和时间与零件结构和化学成分密切相关。等温温度较高时,基体为粗大的针状铁素体和高碳奥氏体,材料韧性较好;等温温度较

低时,则以细小的针状铁素体和少量残余奥氏体为主,材料强度较高。等温时间太短,只有少量的奥铁体析出,导致力学性能恶化;等温时间过长,高碳的奥氏体分解为普通铁素体和碳化物,促使力学性能恶化。等温淬火时间窗口取决奥氏体化温度和化学成分等许多因素,本发明等温淬火温度范围为350℃-370℃,淬火时间35-55min,且等温淬火时间(min)大于2倍的铸件最大壁厚(mm),这样可保证推力杆零件拥有良好的强韧性,并提升了生产效率。

41.本发明的铸造包括如下步骤:

42.用中频炉将原料进行熔炼成铁水,向处理包底依次加入1.0wt.%-1.3wt.%的球化剂和0.25wt.%-0.35wt.%硅锆孕育剂,采用冲入法将出炉的1500℃-1520℃铁水倒入处理包内进行球化和孕育处理;

43.将球化孕育过的铁水控制在1400℃-1430℃,浇注入推力杆的铸造模具中,在浇注的同时加入0.05wt.%-0.15wt.%的硅铋孕育剂进行随流孕育,冷却后得到一体化成型的球墨铸铁推力杆。

44.关于球化和孕育工艺:球墨铸铁毛坯石墨球数越多,共晶团越小,等温淬火组织就越均匀,就能稳定获得高强度高韧性的等温淬火材质。石墨组织与球化、孕育工艺相关,零件壁厚、铁液质量等因素对球化、孕育工艺由一定影响。本发明针对推力杆结构和壁厚特点,采用镁硅球化剂、硅锆包底孕育剂和硅铋随流孕育剂,加入量范围分别为1.0wt.%-1.3wt.%、0.25wt.%-0.35wt.%和0.05wt.%-0.15wt.%,可保证推力杆这样结构的铸件石墨球细小均匀圆整、石墨球数较多、抗石墨球衰退性能好、共晶团细小等。同时为保证球化等级,防止球状石墨衰退,控制出炉温度为1500℃-1520℃,控制浇注温度为1400℃-1430℃,球化处理到浇注时间控制在8min内。

45.如无特殊说明,本发明以下实施例和对比例所采用的铸造原料中回炉料、生铁和废钢分别占20wt.%、60wt.%、20wt.%,且以下实施例和对比例均采用同一批次的球化剂、硅锆孕育剂和硅铋孕育剂。球化剂中,mg元素的含量为6wt%-8wt%,si元素的含量小于48wt%,re的含量小于1.5wt%,余量为fe;硅锆孕育剂中,si元素的含量为65wt%-75wt%,zr元素的含量为3.0wt%-7.0wt%,余量为fe。硅铋孕育剂中,si元素的含量为65wt%-75wt%,bi元素的含量为0.5wt%-1.5wt%,ca元素的含量为0.5wt%-1.5wt%,re元素含量为0.5wt%-1.5wt%,余量为fe。

46.实施例1

47.本实施例提供的一种一体化成型的球墨铸铁推力杆的制造方法,包括以下步骤:

48.(1)按如下化学配比进行原料配料:所述球墨铸铁推力杆包含如下化学成分:c:3.61wt.%、si:2.64wt.%、mn:0.28wt.%、p:0.011wt.%、s:0.005wt.%、mg:0.045wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量0.038wt.%,余量为fe和不可避免的杂质。

49.(2)铸造:将原料用中频炉进行熔炼成铁水,控制出炉温度为1500℃,出炉时采用冲入法将铁水倒入处理包内进行球化处理和孕育处理;冲入铁水前向处理包底依次加入1.2wt.%的球化剂和0.30wt.%的硅锆孕育剂;球化处理后8min内将球墨铸铁铁水浇注入推力杆铸造模具中,控制浇注温度为1410℃,在浇注的同时进行随流孕育,随流孕育采用硅铋孕育剂,其加入量为铁水的0.10wt.%;冷却后,从推力杆铸造模具中取出球墨铸铁推力杆铸件;

50.(3)预热:将球墨铸铁推力杆铸件预热至780℃,保温8min,预热过程中维持碳势为

0.6;

51.(4)奥氏体化:对球墨铸铁推力杆铸件继续加热,10分钟内加热至900℃,并在900℃保温55min,加热和保温过程中维持碳势为0.9;

52.(5)等温淬火:将奥氏体化后的球墨铸铁推力杆铸件放入50%kno3+50%nano3的盐浴中进行等温淬火,等温淬火为360℃,等温淬火时间为55min;

53.(6)机加工:等温淬火后从盐浴中取出球墨铸铁推力杆铸件,空冷,对空冷后的球墨铸铁推力杆铸件进行喷丸和机加工。

54.实施例2

55.本实施例提供的一种一体化成型的球墨铸铁推力杆的制造方法,包括以下步骤:

56.(1)按如下化学配比进行原料配料:所述球墨铸铁推力杆包含如下化学成分:c:3.74wt.%、si:2.41wt.%、mn:0.23wt.%、p:0.015wt.%、s:0.006wt.%、mg:0.039wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量0.057wt.%,余量为fe和不可避免的杂质。

57.(2)铸造:将原料用中频炉进行熔炼成铁水,控制出炉温度为1520℃,出炉时采用冲入法将铁水倒入处理包内进行球化处理和孕育处理;冲入铁水前向处理包底依次加入1.3wt.%的球化剂和0.35wt.%的硅锆孕育剂;球化处理后8min内将球墨铸铁铁水浇注入推力杆铸造模具中,控制浇注温度为1430℃,在浇注的同时进行随流孕育,随流孕育采用硅铋孕育剂,其加入量为铁水的0.05wt.%;冷却后,从推力杆铸造模具中取出球墨铸铁推力杆铸件;

58.(3)预热:将球墨铸铁推力杆铸件预热至800℃,保温6min,预热过程中维持碳势为0.7;

59.(4)奥氏体化:对球墨铸铁推力杆铸件继续加热,15分钟内加热至890℃,并在890℃保温65min,加热和保温过程中维持碳势为1.0;

60.(5)等温淬火:将奥氏体化后的球墨铸铁推力杆铸件放入45%kno3+55%nano3的盐浴中进行等温淬火,等温淬火为370℃,等温淬火时间为45min;

61.(6)机加工:等温淬火后从盐浴中取出球墨铸铁推力杆铸件,空冷,对空冷后的球墨铸铁推力杆铸件进行喷丸和机加工。

62.对比例1

63.本对比例提供的一体化成型的球墨铸铁推力杆的制造方法,与实施例1和2相比,区别之处在于微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量超过范围要求。

64.本对比例提供的一种一体化成型的球墨铸铁推力杆的制造方法,包括以下步骤:

65.(1)按如下化学配比进行原料配料:所述球墨铸铁推力杆包含如下化学成分:c:3.60wt.%、si:2.45wt.%、mn:0.29wt.%、p:0.011wt.%、s:0.008wt.%、mg:0.041wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量0.105wt.%,余量为fe和不可避免的杂质。

66.(2)铸造:将原料用中频炉进行熔炼成铁水,控制出炉温度为1500℃,出炉时采用冲入法将铁水倒入处理包内进行球化处理和孕育处理;冲入铁水前向处理包底依次加入1.2wt.%的球化剂和0.30wt.%的硅锆孕育剂;球化处理后8min内将球墨铸铁铁水浇注入推力杆铸造模具中,控制浇注温度为1410℃,在浇注的同时进行随流孕育,随流孕育采用硅铋孕育剂,其加入量为铁水的0.10wt.%;冷却后,从推力杆铸造模具中取出球墨铸铁推力杆铸件;

67.(3)预热:将球墨铸铁推力杆铸件预热至780℃,保温8min,预热过程中维持碳势为0.6;

68.(4)奥氏体化:对球墨铸铁推力杆铸件继续加热,10分钟内加热至900℃,并在900℃保温55min,加热和保温过程中维持碳势为0.9;

69.(5)等温淬火:将奥氏体化后的球墨铸铁推力杆铸件放入50%kno3+50%nano3的盐浴中进行等温淬火,等温淬火为360℃,等温淬火时间为55min;

70.(6)机加工:等温淬火后从盐浴中取出球墨铸铁推力杆铸件,空冷,对空冷后的球墨铸铁推力杆铸件进行喷丸和机加工。

71.对比例2

72.本对比例提供的一体化成型的球墨铸铁推力杆的制造方法,与实施例1相比,区别之处在于按照实施例1制备方法铸造完成铸件后未进行等温淬火处理。

73.本对比例提供的一种一体化成型的球墨铸铁推力杆的制造方法,包括以下步骤:

74.(1)按如下化学配比进行原料配料:所述球墨铸铁推力杆包含如下化学成分:c:3.61wt.%、si:2.64wt.%、mn:0.28wt.%、p:0.011wt.%、s:0.005wt.%、mg:0.045wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量0.038wt.%,余量为fe和不可避免的杂质。

75.(2)铸造:将原料用中频炉进行熔炼成铁水,控制出炉温度为1500℃,出炉时采用冲入法将铁水倒入处理包内进行球化处理和孕育处理;冲入铁水前向处理包底依次加入1.2wt.%的球化剂和0.30wt.%的硅锆孕育剂;球化处理后8min内将球墨铸铁铁水浇注入推力杆铸造模具中,控制浇注温度为1410℃,在浇注的同时进行随流孕育,随流孕育采用硅铋孕育剂,其加入量为铁水的0.10wt.%;冷却后,从推力杆铸造模具中取出球墨铸铁推力杆铸件;

76.(3)机加工:球墨铸铁推力杆铸件进行喷丸和机加工。

77.对比例3

78.本对比例提供的一体化成型的球墨铸铁推力杆的制造方法,与实施例1相比,区别之处在于等温淬火时间为20min。

79.本对比例提供的一种一体化成型的球墨铸铁推力杆的制造方法,包括以下步骤:

80.(1)按如下化学配比进行原料配料:所述球墨铸铁推力杆包含如下化学成分:c:3.61wt.%、si:2.64wt.%、mn:0.28wt.%、p:0.011wt.%、s:0.005wt.%、mg:0.045wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量0.038wt.%,余量为fe和不可避免的杂质。

81.(2)铸造:将原料用中频炉进行熔炼成铁水,控制出炉温度为1500℃,出炉时采用冲入法将铁水倒入处理包内进行球化处理和孕育处理;冲入铁水前向处理包底依次加入1.2wt.%的球化剂和0.30wt.%的硅锆孕育剂;球化处理后8min内将球墨铸铁铁水浇注入推力杆铸造模具中,控制浇注温度为1410℃,在浇注的同时进行随流孕育,随流孕育采用硅铋孕育剂,其加入量为铁水的0.10wt.%;冷却后,从推力杆铸造模具中取出球墨铸铁推力杆铸件;

82.(3)预热:将球墨铸铁推力杆铸件预热至780℃,保温8min,预热过程中维持碳势为0.6;

83.(4)奥氏体化:对球墨铸铁推力杆铸件继续加热,10分钟内加热至900℃,并在900℃保温55min,加热和保温过程中维持碳势为0.9;

84.(5)等温淬火:将奥氏体化后的球墨铸铁推力杆铸件放入50%kno3+50%nano3的盐浴中进行等温淬火,等温淬火为360℃,等温淬火时间为20min;

85.(6)机加工:等温淬火后从盐浴中取出球墨铸铁推力杆铸件,空冷,对空冷后的球墨铸铁推力杆铸件进行喷丸和机加工。

86.对比例4

87.本对比例提供的一体化成型的球墨铸铁推力杆的制造方法,与实施例1相比,区别之处在于等温淬火时间为90min。

88.本对比例提供的一种一体化成型的球墨铸铁推力杆的制造方法,包括以下步骤:

89.(1)按如下化学配比进行原料配料:所述球墨铸铁推力杆包含如下化学成分:c:3.61wt.%、si:2.64wt.%、mn:0.28wt.%、p:0.011wt.%、s:0.005wt.%、mg:0.045wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量0.038wt.%,余量为fe和不可避免的杂质。

90.(2)铸造:将原料用中频炉进行熔炼成铁水,控制出炉温度为1500℃,出炉时采用冲入法将铁水倒入处理包内进行球化处理和孕育处理;冲入铁水前向处理包底依次加入1.2wt.%的球化剂和0.30wt.%的硅锆孕育剂;球化处理后8min内将球墨铸铁铁水浇注入推力杆铸造模具中,控制浇注温度为1410℃,在浇注的同时进行随流孕育,随流孕育采用硅铋孕育剂,其加入量为铁水的0.10wt.%;冷却后,从推力杆铸造模具中取出球墨铸铁推力杆铸件;

91.(3)预热:将球墨铸铁推力杆铸件预热至780℃,保温8min,预热过程中维持碳势为0.6;

92.(4)奥氏体化:对球墨铸铁推力杆铸件继续加热,10分钟内加热至900℃,并在900℃保温55min,加热和保温过程中维持碳势为0.9;

93.(5)等温淬火:将奥氏体化后的球墨铸铁推力杆铸件放入50%kno3+50%nano3的盐浴中进行等温淬火,等温淬火为360℃,等温淬火时间为90min;

94.(6)机加工:等温淬火后从盐浴中取出球墨铸铁推力杆铸件,空冷,对空冷后的球墨铸铁推力杆铸件进行喷丸和机加工。

95.对比例5

96.本对比例提供的一体化成型的球墨铸铁推力杆的制造方法,与实施例1相比,区别之处在于化学成分中添加0.42wt.%的cu。

97.本对比例提供的一种一体化成型的球墨铸铁推力杆的制造方法,包括以下步骤:

98.(1)按如下化学配比进行原料配料:所述球墨铸铁推力杆包含如下化学成分:c:3.77wt.%、si:2.61wt.%、mn:0.29wt.%、p:0.034wt.%、s:0.013wt.%、mg:0.049wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量0.064wt.%,余量为fe和不可避免的杂质。

99.(2)铸造:将原料用中频炉进行熔炼成铁水,控制出炉温度为1500℃,出炉时采用冲入法将铁水倒入处理包内进行球化处理和孕育处理;冲入铁水前向处理包底依次加入1.2wt.%的球化剂和0.30wt.%的硅锆孕育剂;球化处理后8min内将球墨铸铁铁水浇注入推力杆铸造模具中,控制浇注温度为1410℃,在浇注的同时进行随流孕育,随流孕育采用硅铋孕育剂,其加入量为铁水的0.10wt.%;冷却后,从推力杆铸造模具中取出球墨铸铁推力杆铸件;

100.(3)预热:将球墨铸铁推力杆铸件预热至780℃,保温8min,预热过程中维持碳势为

0.6;

101.(4)奥氏体化:对球墨铸铁推力杆铸件继续加热,10分钟内加热至900℃,并在900℃保温55min,加热和保温过程中维持碳势为0.9;

102.(5)等温淬火:将奥氏体化后的球墨铸铁推力杆铸件放入50%kno3+50%nano3的盐浴中进行等温淬火,等温淬火为360℃,等温淬火时间为55min;

103.(6)机加工:等温淬火后从盐浴中取出球墨铸铁推力杆铸件,空冷,对空冷后的球墨铸铁推力杆铸件进行喷丸和机加工。

104.对比例6

105.本对比例提供的一体化成型的球墨铸铁推力杆的制造方法,与实施例1相比,区别之处在于孕育处理采用普通硅铁孕育。

106.本对比例提供的一种一体化成型的球墨铸铁推力杆的制造方法,包括以下步骤:

107.(1)按如下化学配比进行原料配料:所述球墨铸铁推力杆包含如下化学成分:c:3.63wt.%、si:2.66wt.%、mn:0.27wt.%、p:0.013wt.%、s:0.007wt.%、mg:0.043wt.%,微量元素sn、cr、v、ti、nb、b、sb、al、co、w总含量0.043wt.%,余量为fe和不可避免的杂质。

108.(2)铸造:将原料用中频炉进行熔炼成铁水,控制出炉温度为1500℃,出炉时采用冲入法将铁水倒入处理包内进行球化处理和孕育处理;冲入铁水前向处理包底依次加入1.2wt.%的球化剂和0.30wt.%的硅铁孕育剂;球化处理后8min内将球墨铸铁铁水浇注入推力杆铸造模具中,控制浇注温度为1410℃,在浇注的同时进行随流孕育,随流孕育采用硅铁孕育剂,其加入量为铁水的0.10wt.%;所述包底硅铁孕育剂和随炉硅铁孕育剂中si含量为70wt.%~80wt.%,al含量为0.5wt.%~2.0wt.%,ca的含量为0.5wt.%~2.0wt.%,余量为铁和不可避免杂质;冷却后,从推力杆铸造模具中取出球墨铸铁推力杆铸件;

109.(3)预热:将球墨铸铁推力杆铸件预热至780℃,保温8min,预热过程中维持碳势为0.6;

110.(4)奥氏体化:对球墨铸铁推力杆铸件继续加热,10分钟内加热至900℃,并在900℃保温55min,加热和保温过程中维持碳势为0.9;

111.(5)等温淬火:将奥氏体化后的球墨铸铁推力杆铸件放入50%kno3+50%nano3的盐浴中进行等温淬火,等温淬火为360℃,等温淬火时间为55min;

112.(6)机加工:等温淬火后从盐浴中取出球墨铸铁推力杆铸件,空冷,对空冷后的球墨铸铁推力杆铸件进行喷丸和机加工。

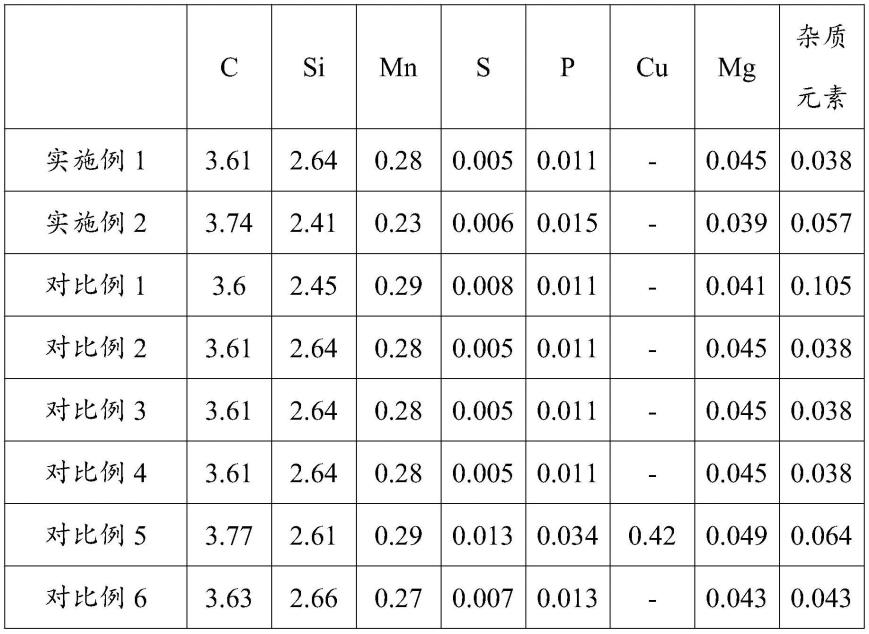

113.表1各实施例和对比例的元素组成

[0114][0115]

表2各实施例和对比例的热处理工艺和推力杆性能

[0116][0117][0118]

‑‑

表示未经该步骤处理。

[0119]

表3不同元素组成的推力杆拉压疲劳强度

[0120]

推力杆拉压疲劳强度(mpa)实施例1378对比例1327对比例5375

[0121]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1