一种新型注射一体成型刀具的制备工装的制作方法

1.本发明涉及一种新型注射一体成型刀具的制备工装,属于金属注射加工技术领域。

背景技术:

2.金属注射成型是一种从塑料注射成型行业引伸出来的新型粉末冶金近净成型技术,是通过选取符合mim要求的金属粉末和粘结剂,然后在一定温度下采用适当的方法将粉末和粘结剂混合成均匀的喂料,经制粒后再注射成型,获得的成型坯经过脱脂处理后烧结致密化成为最终品。

3.在粉末冶金工艺的烧结过程中原料中的粘结剂挥发,使粉末体成型的过程中进一步致密,所以粉末体在烧结过程中会有体积收缩变小的趋势,对于精度要求较高的刀具制品,粉末体在烧结过程中收缩变小时会在重力的影响导致刀具发生形变甚至断裂,影响刀具的精度,不利于刀具的生产。

4.因此我们对此做出改进,提出一种新型注射一体成型刀具的制备工装。

技术实现要素:

5.(一)本发明要解决的技术问题是:粉末冶金工艺的烧结过程中粉末体积收缩变小,会受到重力影响导致刀具发生形变甚至断裂,影响刀具的精度,不利于刀具的生产。

6.(二)技术方案

7.为了实现上述发明目的,本发明提供了一种新型注射一体成型刀具的制备工装,包括底板,所述底板包括垫板,所述垫板的中部开设有螺纹孔,所述螺纹孔的内部套接有支持杆,所述垫板的上表面开设有定位孔,所述定位孔的内部套接有定位块,所述定位块的内部斜面滑动安装有夹板,且所述底板的上方套接有注射模具,所述注射模具包括模具本体、套筒和盖板,所述盖板的上端两侧连接有注射管和排液管,所述盖板的底面开设有凹槽,所述套筒的上端套接有旋钮,且所述旋钮卡接在盖板的中部,所述旋钮的底部连接有切割刀和第一齿轮,所述切割刀转动连接在凹槽内部,所述第一齿轮的一侧连接有第二齿轮和电机。

8.其中,所述定位块包括安装块,所述安装块的底部两侧对称连接有两个定位柱,且所述安装块的上表面倾斜并开设有与安装块倾斜面平行的滑槽。

9.其中,所述夹板包括推板,所述推板的底部连接有滑块,所述滑块套接在滑槽的内部,并在滑槽的内部进行倾斜滑动,所述推板的内侧连接有锥状的支持条,且所述支持条的前端连接有网片。

10.其中,所述支持杆包括圆柱,所述圆柱的底端连接有丝杆,且所述丝杆与螺纹孔螺纹套接。

11.其中,所述模具本体的底部边缘设有斜坡,且所述模具本体的地面与垫板表面为无缝连接。

12.其中,所述排液管的上端面开设有透气孔,且所述排液管与模具本体的内部连通。

13.其中,所述网片为中部镂空的网格板,且所述网片的直径值与推板的直径值一致。

14.其中,所述定位孔分成四组分别开设在以螺纹孔为中心的x轴和y轴上,且每组所述定位孔均为对称的十个圆孔组成,且圆孔的高度值和直径值均与定位柱的高度值和直径值一致。

15.其中,所述定位块和夹板的数量均为四个,且四个所述定位块和夹板中心对称的以螺纹孔为中心连接垫板的上表面四侧边上。

16.其中,所述切割刀为中部套环两侧刮刀结构,且所述切割刀的高度值与凹槽的深度值一致,且切割刀的刮刀位置刀面与盖板的底面平齐。

17.(三)有益效果

18.本发明所提供的一种新型注射一体成型刀具的制备工装,其有益效果是:

19.1、通过在垫板的表面开设螺纹孔和定位孔,并通过螺纹孔和定位孔分别安装定位块和支持杆,在定位块的上方安装夹板,使夹板在定位块的内部受重力的影响自动滑动,即对底板上的注料过程中的模具本体进行夹持定位,使模具在进行注料过程中保证稳定,又便于对烧结中的生胚进行夹持,使生坯在烧结收缩过程中的侧面始终保持垂直,夹板随着生坯收缩的过程中进行向中收缩,对生坯进行支撑,保证注射过程中模具本体的稳定和生胚烧结过程中的完整性,使刀具的注射成型制备更加高效稳定。

20.2、通过在模具本体和套筒的上方连接盖板,且盖板的内部套接有旋钮和切割刀,且切割刀底部的第一齿轮与第二齿轮啮合连接,使电机带动切割刀在凹槽的内部沿着套筒进行转动,便于对模具本体内部的注射原料在注入和成型的过程中均进行上表面的搅拌和摩擦,使生坯冷却成型的过程中与上方的注料和出料端口内部的多余原料进行切分,并使模具内部的坯体上表面保持光滑,减少坯体的修正步骤,便于坯体的成型,使模具本体内部原料成型后与注射管内部的注射口处的原料进行分开,保证生胚成型时表面的平整,减少修整的操作步骤,提高加工效率。

21.3、通过在底板的中部安装支持杆,支持杆的安装及便于对注射模具进行定位,满足注射模具注射原料时的位置的准确度,又便于在注射模具与生胚脱模后对生胚烧结时的支持和定位,使生坯在烧结过程中始终串联在支持杆上,对生坯进行居中定位,避免生胚烧结过程中收缩导致的生胚变形和断裂,保证刀具的加工精度和刀具的强度。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

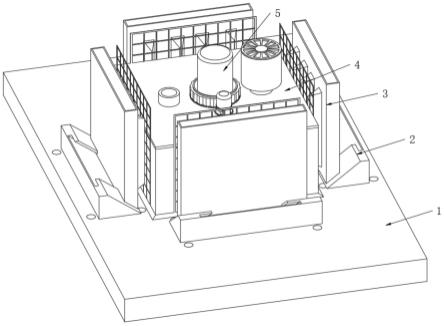

23.图1为本技术提供的一种新型注射一体成型刀具的制备工装的结构示意图;

24.图2为本技术提供的一种新型注射一体成型刀具的制备工装的底板示意图;

25.图3为本技术提供的一种新型注射一体成型刀具的制备工装的底板剖视图;

26.图4为本技术提供的一种新型注射一体成型刀具的制备工装的夹板示意图;

27.图5为本技术提供的一种新型注射一体成型刀具的制备工装的注射模具示意图;

28.图6为本技术提供的一种新型注射一体成型刀具的制备工装的切割刀示意图;

29.图7为本技术提供的一种新型注射一体成型刀具的制备工装的盖板示意图。

30.图中:1、底板;11、垫板;12、螺纹孔;13、定位孔;2、定位块;21、安装块;22、定位柱;23、滑槽;3、夹板;31、推板;32、滑块;33、支持条;34、网片;4、注射模具;41、模具本体;42、套筒;43、盖板;44、凹槽;45、旋钮;46、切割刀;47、第一齿轮;48、第二齿轮;49、电机;410、注射管;411、排液管;5、支持杆;51、圆柱;52、丝杆。

具体实施方式

31.下面结合说明书附图和实施例,对本发明的具体实施方式做进一步详细描述。以下实施例仅用于说明本发明,但不能用来限制本发明的范围。

32.如图1-图7所示,本实施方式提出一种新型注射一体成型刀具的制备工装,包括底板1,底板1包括垫板11,垫板11的中部开设有螺纹孔12,螺纹孔12的内部套接有支持杆5,垫板11的上表面开设有定位孔13,定位孔13的内部套接有定位块2,定位块2的内部斜面滑动安装有夹板3,且底板1的上方套接有注射模具4,注射模具4包括模具本体41、套筒42和盖板43,盖板43的上端两侧连接有注射管410和排液管411,盖板43的底面开设有凹槽44,套筒42的上端套接有旋钮45,且旋钮45卡接在盖板43的中部,旋钮45的底部连接有切割刀46和第一齿轮47,切割刀46转动连接在凹槽44内部,第一齿轮47的一侧连接有第二齿轮48和电机49。

33.定位块2包括安装块21,安装块21的底部两侧对称连接有两个定位柱22,且安装块21的上表面倾斜并开设有与安装块21倾斜面平行的滑槽23,安装块21对夹板3进行支持和承载,便于夹板3在底板1上的竖直安装,并通过安装块21上方的倾斜滑槽23,便于时夹板3在滑槽23的内部进行倾斜的滑动,保证夹板3收到重力引力影响向下滑动,完成夹板3对注射模具4或注射模具4内部成型后的生胚的夹持固定,便于注射模具4的注射和生配的烧结成型。

34.夹板3包括推板31,推板31的底部连接有滑块32,滑块32套接在滑槽23的内部,并在滑槽23的内部进行倾斜滑动,推板31的内侧连接有锥状的支持条33,且支持条33的前端连接有网片34,推板31和网片34在定位块2上滑动的过程中对注射模具4进行挤压,使注射模具4收到四个方向的均匀压力,将注射模具4固定在底板1的中心位置,便于注射模具4进行原料的注射成型,便于对刀具进行制备加工。

35.支持杆5包括圆柱51,圆柱51的底端连接有丝杆52,且丝杆52与螺纹孔12螺纹套接,圆柱51和丝杆52与底板1进行活动安装,便于将支持杆5进行直径值的调整,使支持杆5的直径值适用于不同的刀具的孔,便于通过支持杆5对刀具进行定位和加工。

36.模具本体41的底部边缘设有斜坡,且模具本体41的地面与垫板11表面为无缝连接,模具本体41底部的斜坡与底板1的顶面进行连接,使模具本体41和底板1及套筒42内部形成一个独立的腔室,便于进行刀具成型的原料的注入,便于原料在模具本体41内部冷却成型,便于进行刀具生坯的加工制备。

37.排液管411的上端面开设有透气孔,且排液管411与模具本体41的内部连通,排液管411与模具本体41进行连通,便于在模具本体41内部注料的过程中对多余的原料进行盛放导出,保证模具本体41内部原料的充分注入,避免出现缝隙和气泡。

38.网片34为中部镂空的网格板,且网片34的直径值与推板31的直径值一致,网片34与注射模具4或生坯进行支持连接,即保证了对注射模具4和生坯的固定效果,又避免生坯烧结过程中出现燃烧不充分的现象。

39.定位孔13分成四组分别开设在以螺纹孔12为中心的x轴和y轴上,且每组定位孔13均为对称的十个圆孔组成,且圆孔的高度值和直径值均与定位柱22的高度值和直径值一致,定位孔13的开设便于对定位块2的安装进行不同宽度值的调整,便于定位块2在底板1上进行便捷的调整使用,便于定位块2和夹板3的支持。

40.定位块2和夹板3的数量均为四个,且四个定位块2和夹板3中心对称的以螺纹孔12为中心连接垫板11的上表面四侧边上,定位块2和夹板3对注射模具4的四个方向侧面均进行支持,便于注射模具4的稳定,便于对注射模具4进行刀具的成型加工。

41.切割刀46为中部套环两侧刮刀结构,且切割刀46的高度值与凹槽44的深度值一致,且切割刀46的刮刀位置刀面与盖板43的底面平齐,切割刀46安装在盖板43的内侧,并与盖板43的表面平齐,便于对盖板43底部的原料进行切割,保证原料在模具本体41内部成型后的表面平整,减少修整步骤,便于生配的加工烧结效率。

42.具体的,本新型注射一体成型刀具的制备工装在使用时:在底板1的上方安装四个定位块2,并在四个定位块2上均安装夹板3,使夹板3在重力影响下进行自动的向底板1的中部滑动,且将底板1的中心位置进行支持杆5的安装,便于将注射模具4进行安装定位,并将注射模具4整体套在支持杆5的外侧,此时夹板3自动下落将注射模具4进行夹紧,在此过程中,注射模具4的底面与底板1的顶面进行连接,并在注射原料的过程中由于原料的冲击出现晃动,因此,支撑杆5和四个定位块2有效的对注射模具4的中心及四周进行定位,避免注射模具4在注射过程中由于原料注入产生的冲击力导致注射模具的偏移和转动,保证原料的稳定注入,通过注射送料机进行原料的注入,并送入注射模具4的内部,并在送料的同时模具本体41上端的盖板43内部安装有切割刀46,切割刀46与旋钮45和第一齿轮47进行连接,并通过第一齿轮47与第二齿轮48啮合,使切割刀46以套筒42的轴心为转动轴进行转动,在注射原料的过程中切割刀46始终保持转动,使原料在注入的过程中均匀的向模具本体41内部分散,便于保证模具本体41内部进行进料的原料的均匀,避免原料堵塞,,且模具本体41内部注满后将原料由排液管411处进行挤出,使模具本体41内部的原料的上表面平齐,且当原料充满模具本体41内部后,坯体逐渐冷却成型,并在此过程中切割刀46持续不断的搅动,使模具本体41内部的原料和注塑口出料口内部的多余原料进行分体成形,使原料的上表面与注料口自动分离,便于原料的整形,减少对坯体表面注口位置的修整的操作,提高生产效率,且随后将注射模具4向上提拉,使注射模具4与注射模具4内部成型后的生坯进行脱模,脱模后的生坯通过支持杆5进行中心定位,并通过夹板3对生坯的四个侧面进行继续夹持,并通过底板1、夹板3和支持杆5对生胚进行支持,将底板1、夹板3和支持杆5与生坯一同送入烧结炉进行烧制,生坯在烧结过程中原料中的粘结剂随着烧结的进行产生挥发,使生坯结构更加紧实,因此生坯烧结的过程中生坯会逐渐缩小,并在缩小的过程中通过夹板3对生坯的四个侧面持续支撑,避免生坯向任何一侧发生倾倒变形,且避免生胚烧结过程中收缩出现形变和断裂,保证刀具的烧结质量。

43.以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、

修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1