光学元件表面抛光用轮式加工工具及表面抛光方法

1.本发明涉及一种光学元件表面抛光工具,具体涉及一种光学元件表面抛光用轮式加工工具及表面抛光方法。

背景技术:

2.目前,大口径非球面光学元件、离轴自由曲面光学元件广泛应用于航空航天、智能光学系统、新型能源开发等领域。例如天基、地基天文望远镜,通常为了提高其观测视野及分辨率,普遍采用大口径离轴非球面光学元件。与传统的标准球面和平面光学元件相比非球面光学元件系统成像性能更高,而且通过设计合理的非球面光学元件可消除传统球面光学元件表面由于加工误差而造成的像差,扩大光学元件的视场,应用非球面光学元件设计的光学系统可以减少光学零件数量与封装尺寸,降低光学系统设备的重量,更能提高光学系统的灵活性。通常该类光学元件采用硅酸盐光学玻璃、碳化硅等硬脆性陶瓷材料加工而成。在光学元件表面加工研究方面,通常大口径光学元件的加工制造,由毛坯经过粗加工、热处理、磨削、研磨、粗抛、精抛、表面改性等一系列加工技术共同完成,最终达到满足需求的光学元件表面。然而,目前已有光学元件加工工具和加工技术通常采用专用化的超精密加工设备,因而仍旧缺乏适用于基础加工装备的通用化、机床附件化的精密抛光工具。

3.轮式抛光工具通过抛光轮的旋转与加工表面摩擦作用去除光学元件表面材料,轮式工具具有材料去除率稳定、磨损低等优点而被应用于光学元件表面抛光加工,但是已有的轮式加工工具采用齿轮传动或者带传动,或者齿轮和带传动两者复合结构的传动方式,其主要特点是通过外部电机经由齿轮或者带轮传动系统驱动轮式工具的旋转(自转)和抛光轮支架的旋转(公转),这样的工具结构往往需要将传动装置偏置安转于抛光轮的一侧,这样的结构往往造成整个工具系统的重力及传动力矩分配不平衡,同时也增大工具系统的转动惯量,在抛光轮高速自转和公转运动方式下很容易造成抛光工具系统的不稳定,同时抛光轮的压力波动也会影响抛光精度。

4.因此,需要一种结构布置合理、在高速抛光过程中保持稳定、适用基础加工装备的抛光工具,应用于大口径非球面光学元件表面精密抛光。

技术实现要素:

5.本发明的目的是解决在对大口径光学元件表面精密抛光时,现有的抛光工具传动结构复杂、传动结构偏置造成重力分配不平衡、不能适用基本加工装备、抛光力不稳定等技术问题,提出一种光学元件表面抛光用轮式加工工具及表面抛光方法。

6.为了解决上述技术问题,本发明提供的技术方案如下。

7.一种光学元件表面抛光用轮式加工工具,其特殊之处在于:

8.包括基座、用于恒力输出的力控装置、盘式电机和抛光组件;所述力控装置、盘式电机、抛光组件同轴设置;

9.所述力控装置包括气缸、气缸活塞和一端与气缸活塞连接的活塞杆,气缸外壁设

置有供气接口和传感器接口,气缸活塞套装在气缸内,活塞杆上设置有多维力传感器,多维力传感器的输出端用于与外部控制设备电连接;

10.所述抛光组件包括同轴设置在盘式电机下端的抛光轮支架和抛光轮,抛光轮包括外转子电机、电机固定轴、抛光轮毂以及电机控制线缆,电机固定轴安装在抛光轮支架上,外转子电机套装在电机固定轴上,抛光轮毂套装在外转子电机上,抛光轮毂外周面包覆有轮式抛光垫,电机控制线缆的一端与电机固定轴电连接,另一端用于与外部控制设备电连接;

11.所述盘式电机固连在活塞杆的另一端,盘式电机的输出端固连抛光轮支架,所述基座设置在气缸顶部,用于连接外部加工设备。

12.进一步地,所述气缸活塞将气缸分为上、下两个气室,上气室设置上供气接口,下气室设置下供气接口,使得力控装置施加载荷更稳定。

13.进一步地,所述抛光轮设置在抛光轮支架的轴线上,且抛光轮支架的轴线和抛光轮的轴线垂直,中心对称式的结构设计,降低了加工时的转动惯量,提高了稳定性。

14.进一步地,所述抛光轮毂外周面的径向截面为弧形,使得加工过程中的材料去除轮廓为高斯型,形成光学加工领域理想的高斯型去除函数轮廓。

15.进一步地,所述基座为法兰基座,用于装配在数控机床或多自由度工业机器人上,应用场景广阔。

16.进一步地,所述轮式抛光垫采用多孔聚氨酯抛光片、阻尼布、海绵抛光片和合成纤维制成的抛光片中的任一种。

17.进一步地,所述力控装置施加在抛光轮上的载荷范围是0~50n。

18.进一步地,所述抛光轮的转速范围是1~1000rpm。

19.同时,基于上述一种光学元件表面抛光用轮式加工工具,本发明还提供了一种光学元件表面抛光方法,其特殊之处在于,包括以下步骤:

20.s1,将基座安装于数控机床或者多自由度工业机器人上,并固定光学元件;

21.s2,通过供气接口向气缸活塞下部供气,使得气缸活塞上移,克服重力保持平衡;

22.s3,通过供气接口向气缸活塞上部供气,使得气缸活塞在气压差下保持恒力;

23.s4,在数控机床或多自由度机器人的控制下将轮式抛光垫与需要加工的光学元件表面接触;

24.s5,利用多维力传感器检测活塞杆的轴向压力,然后外部供气通过供气接口调节气缸内上、下气室的压力差,使得多维力传感器输出恒压力,进而实现轮式抛光垫与光学元件表面恒力接触;

25.s6,开启盘式电机和外转子电机,在数控机床或者多自由度机器人的而控制下,使抛光轮均匀加工整个光学元件表面,加工的同时向轮式抛光垫与光学元件接触的区域喷射抛光液,直至完成光学元件表面抛光。

26.进一步地,步骤s6中,所述抛光轮均匀加工整个光学元件表面的加工过程中利用力控装置、盘式电机和抛光轮的配合,实现轮式抛光垫加工轨迹的控制,可以实现多种加工轨迹。

27.与现有技术相比,本发明的有益效果是:

28.1、本发明提供的一种光学元件表面抛光用轮式加工工具,具有独特的力控装置,

能够平稳地控制载荷输出,保持抛光过程中轮式抛光垫与光学元件表面恒力接触,提高抛光精度。

29.2、本发明提供的一种光学元件表面抛光用轮式加工工具,采用中心对称式的结构设计,将力控装置、盘式电机、抛光轮支架和抛光轮垂直设置在同一轴线上,简化了工具的整体结构,同时降低了加工时的转动惯量,提高了稳定性。

30.3、本发明提供的一种光学元件表面抛光用轮式加工工具,采用法兰基座,可以安装于数控机床、多自由度机器人等加工设备上,应用场景广阔。

31.4、本发明提供的一种光学元件表面抛光方法,在加工过程中,利用力控装置、盘式电机和抛光轮相互配合,可以实现不同位置姿态控制下的抛光加工轨迹。

附图说明

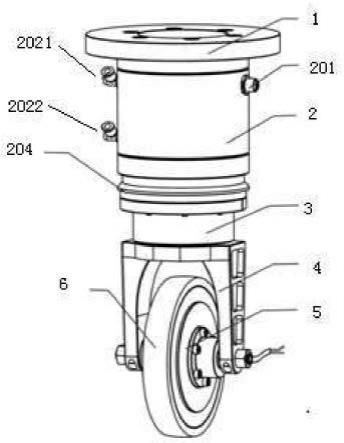

32.图1为本发明一种光学元件表面抛光用轮式加工工具实施例的结构示意图;

33.图2为本发明一种光学元件表面抛光用轮式加工工具实施例中力控装置的内部结构示意图;

34.图3为本发明一种光学元件表面抛光用轮式加工工具实施例中抛光轮的结构示意图;

35.图4为本发明一种光学元件表面抛光方法实施例中对同轴非球面光学元件表面加工的过程及加工轨迹示意图;

36.图5为本发明一种光学元件表面抛光方法实施例中对离轴非球面光学元件表面加工的过程及加工轨迹示意图;

37.图中:1-基座,2-力控装置,201-传感器接口,2021-上供气接口,2022-下供气接口,203-气缸活塞,204-活塞杆,205-多维力传感器,3-盘式电机,4-抛光轮支架,5-抛光轮,501-外转子电机,502-电机固定轴,503-抛光轮毂,504-电机控制线缆,6-轮式抛光垫,7-同轴非球面光学元件,8-等距螺旋形加工轨迹,9-离轴非球面光学元件,10-等距弧形加工轨迹。

具体实施方式

38.下面结合附图和实施例对本发明作进一步的说明。

39.本发明的一种光学元件表面抛光用轮式加工工具,如图1至图3所示,包括基座1、用于恒力输出的力控装置2、盘式电机3和抛光组件;所述力控装置2、盘式电机3、抛光组件从上往下垂直设置在同一轴线上,结构对称,提高了稳定性;所述力控装置2包括气缸、气缸活塞203和一端与气缸活塞203连接的活塞杆204,气缸外壁设置有供气接口和传感器接口201,气缸活塞203套装在气缸内,活塞杆204上设置有多维力传感器205,多维力传感器205的输出端用于与外部控制设备电连接;所述抛光组件包括同轴设置在盘式电机3下端的抛光轮支架4和抛光轮5,抛光轮5包括外转子电机501、电机固定轴502、抛光轮毂503以及电机控制线缆504,电机固定轴502安装在抛光轮支架4上,外转子电机501套装在电机固定轴502上,电机固定轴502内部设置线圈,抛光轮毂503套装在外转子电机501上,抛光轮毂503外周面包覆有轮式抛光垫6,电机控制线缆504的一端与电机固定轴502电连接,另一端用于与外部控制设备电连接;所述盘式电机3固连在活塞杆204的另一端,盘式电机3的输出端固连抛

光轮支架4,所述基座1设置在气缸顶部,用于连接外部加工设备。所述气缸活塞203将气缸分为上、下两个气室,上气室设置上供气接口2021,下气室设置下供气接口2022。所述抛光轮5设置在抛光轮支架4的轴线上,且抛光轮支架4的轴线和抛光轮5的轴线垂直。所述抛光轮毂503外周面的径向截面为弧形。所述基座1为法兰基座,用于装配在数控机床或多自由度工业机器人上。所述轮式抛光垫6采用多孔聚氨酯抛光片、阻尼布、海绵抛光片和合成纤维制成的抛光片中的任一种。所述力控装置2施加在抛光轮5上的载荷范围是0~50n。所述抛光轮5的转速范围是1~1000rpm。

40.具体而言:

41.上述光学元件表面抛光用轮式加工工具,包括基座1、用于恒力输出的力控装置2、盘式电机3和抛光组件;所述力控装置2、盘式电机3、抛光组件同轴设置,从上到下依次垂直布置,结构合理,质量分配平衡,解决现有抛光工具传动结构复杂、传动结构偏置造成重力分配不平衡的技术问题;所述力控装置2包括气缸、气缸活塞203和一端与气缸活塞203连接的活塞杆204,气缸外壁设置有供气接口和传感器接口201,气缸活塞203套装在气缸内,气缸活塞203与气缸内壁之间动密封,活塞杆204上设置有多维力传感器205,多维力传感器205的输出端用于与外部控制设备电连接,通过多维力传感器205的反馈,外部控制设备供气给供气接口调节气缸内气压,从而控制力控装置2的输出载荷;所述抛光组件包括同轴设置在盘式电机3下端的抛光轮支架4和抛光轮5,抛光轮5包括外转子电机501、电机固定轴502、抛光轮毂503以及电机控制线缆504,电机固定轴502安装在抛光轮支架4上,外转子电机501套装在电机固定轴502上,抛光轮毂503套装在外转子电机501上,抛光轮毂503外周面包覆有轮式抛光垫6,电机控制线缆504的一端与电机固定轴502电连接,另一端用于与外部控制设备电连接,电机固定轴502内部设置有线圈,加工过程中由电机固定轴502内部的线圈驱动外转子电机501高速旋转,进而驱动包覆在抛光轮毂503外周面的轮式抛光垫6旋转;所述盘式电机3固连在活塞杆204的另一端,盘式电机3的输出端固连抛光轮支架4,所述基座1设置在气缸顶部,用于连接外部加工设备。

42.所述气缸活塞203将气缸分为上、下两个气室,上气室设置上供气接口2021,下气室设置下供气接口2022,通过上供气接口2021和下供气接口2022分别供气,在上、下两个气室的气压差的控制下,使得力控装置施加载荷更为稳定。所述抛光轮5设置在抛光轮支架4的轴线上,且抛光轮支架4的轴线和抛光轮5的轴线垂直中心,对称式的结构设计,降低了加工时的转动惯量,提高了稳定性。所述抛光轮毂503外周面的径向截面为弧形,包覆在抛光轮毂503上的轮式抛光垫6亦是贴合其形,使得加工过程中产生的材料去除轮廓为高斯型,这样形成光学加工领域理想的高斯型去除函数轮廓。所述基座1为法兰基座,法兰基座易于装配,可以装配在数控机床或多自由度工业机器人上,应用场景广阔。所述轮式抛光垫6采用多孔聚氨酯抛光片、阻尼布、海绵抛光片和合成纤维制成的抛光片中的任一种。所述力控装置2施加在抛光轮5上的载荷范围是0~50n。所述抛光轮5的转速范围是1~1000rpm。

43.同时,基于上述一种光学元件表面抛光用轮式加工工具,本发明还提供了一种光学元件表面抛光方法,包括以下步骤:

44.s1,将基座1安装于数控机床或者多自由度工业机器人上,并固定光学元件,基座1为法兰基座,可以更加方便地安装于数控机床或者多自由度工业机器人上;

45.s2,使用外部供气设备通过供气接口向气缸活塞203下部供气,使得气缸活塞203

上移,气缸活塞203克服自身重力保持平衡;

46.s3,使用外部供气设备通过供气接口向气缸活塞203上部供气,使得气缸活塞203在气压差下保持恒力;

47.s4,在数控机床或多自由度机器人的控制下将轮式抛光垫6与需要加工的光学元件表面接触,可以选择不同的抛光垫配合光学元件;

48.s5,利用多维力传感器205检测活塞杆204的轴向压力,传输压力信号给外部控制设备,然后外部供气通过供气接口调节气缸内上、下气室的压力差,使得多维力传感器205检测恒定压力并保持输出恒压力,进而实现轮式抛光垫6与光学元件表面恒力接触,在加工过程中光学元件表面受到抛光垫6压力一直保持恒定;

49.s6,开启盘式电机3和外转子电机501,盘式电机3调整抛光轮5位置,外转子电机501控制抛光轮5转速,在数控机床或者多自由度机器人的而控制下,使抛光轮5均匀加工整个光学元件表面,加工的同时向轮式抛光垫6与光学元件接触的区域喷射抛光液,直至完成光学元件表面抛光,使用带有磨粒的抛光液可以更好地完成抛光。

50.步骤s6中,在数控机床或者多自由度机器人的而控制下,所述抛光轮5均匀加工整个光学元件表面的加工过程中利用力控装置2、盘式电机3和抛光轮5的配合,盘式电机3调整抛光轮5方向,力控装置2恒压控制,可以实现轮式抛光垫6加工轨迹的控制。

51.应用本发明所述一种光学元件表面抛光用轮式加工工具进行大口径光学元件表面加工时候,一方面在力控装置2的驱动下保证轮式抛光垫6与光学元件表面之间紧密接触且恒力控制,以保证加工表面材料去除效率的稳定,另一方面,针对不同类型的大口径光学表面面形特征,应该结合加工工具的特性制定不同的加工轨迹,以保证加工后光学表面的面形误差最小。

52.常见的大口径光学元件由平面、同轴球面与非球面、离轴非球面等光学表面,由于本发明主要应用于非球面光学表面加工,因而具体的加工实例主要以同轴非球面光学表面以及离轴非球面光学表面加工为例展开说明。

53.如图4所示,为应用本发明所述工具加工同轴非球面光学元件7表面的加工过程及加工轨迹示意图,加工同轴非球面光学元件7时,在数控机床或者机器人的控制下采用等距螺旋形加工轨迹8均匀加工整个光学元件表面;在加工过程中,保持施加在抛光轮5上的载荷和抛光轮5的转速恒定,同时在盘式电机3的控制下,始终保持抛光轮5的围绕着同轴非球面光学元件7的对称轴周向旋转。

54.如图5所示,为应用本发明所述工具加工离轴非球面光学元件9表面的加工过程及加工轨迹示意图,加工离轴非球面光学元件9时,在数控机床或者机器人的控制下采用等距弧形加工轨迹10均匀加工整个光学元件表面,从而确保加工后离轴非球面光学元件9在每个加工环带上材料去除率一致;在加工过程中,保持施加在抛光轮5上的载荷和抛光轮5转速恒定,同时在盘式电机3的控制下,始终保持抛光轮5围绕着离轴非球面光学元件9的虚拟对称轴周向旋转。

55.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1