一种连续退火炉动态加热过程中带钢温度的优化控制方法

1.本发明涉及钢铁智能制造技术领域,具体涉及一种连续退火炉动态加热过程中带钢温度的优化控制方法。

背景技术:

2.连续退火炉是冷轧带钢生产中重要的热处理工序,通过连续退火炉进行带钢再结晶器退火,可消除冷轧过程的加工硬化和残余应力,恢复钢的塑性变形能力,改善钢的性能。很多高级别带钢产品都必须要经过连续退火处理,比如汽车用板、家电用板和电工用板等,以提高产品质量和市场竞争力。连续退火炉一般由预热段、辐射管加热段、均热段、缓冷段、闪冷段、过时效段和终冷段等工序组成。冷的带钢从进炉到出炉,需要通过高速(目前工艺速度已超过350m/min)运行,来完成这样一个很长的连续热处理过程,炉内带钢长度甚至达2000m以上。其中,连续退火炉动态加热过程主要是在辐射管加热段。在立式退火炉中,带钢温度控制是热处理过程的核心。而辐射管加热段是其中热惯性最大的炉段,炉子的热惯性时间远大于带钢在炉内驻留的时间,而且结构复杂、距离长、高温、传热特性复杂,使得辐射管加热段带钢温度控制呈现出非线性、大滞后的特点,再加上带钢规格和速度等工艺参数的频繁变化,使加热段带钢温度控制的扰动因素增加。

3.连续退火炉辐射管加热段的结构和工艺使其呈现出复杂的热工行为和动态特性,造成其带钢温度控制具有非线性、大滞后、时变性和多干扰特点,同时辐射管加热段温度控制的效果会直接影响到退火后带钢产品质量和性能,所以,辐射管加热段成为了整个连续退火炉中带钢温度最难控制但也是最重要的炉段。实现加热段带钢温度精确控制至关重要,目前退火炉内的带钢温度不易连续精确测量,要实现带温控制必须借助精确的带钢温度计算模型,通过带钢温度计算模型进行炉内带钢温度分布的准确预测对带钢连续退火炉的设计、离线分析、在线控制具有重要意义。因此,如何对连续退火炉加热过程带钢温度分布准确计算和动态跟踪,实现精准控温,是目前亟待解决的技术问题。为此,提出一种连续退火炉动态加热过程中带钢温度的优化控制方法。

技术实现要素:

4.本发明所要解决的技术问题在于:如何对连续退火炉加热过程带钢温度分布准确计算和动态跟踪,实现精准控温,提供了一种连续退火炉动态加热过程中带钢温度的优化控制方法,通过构建退火炉加热段全炉带钢温度分布计算模型、加热段各列辐射管温度的动态优化设定模型,实现加热段精准控温、带钢加热模式主动优化和动态定制,具备理论可靠,切合实际,计算准确,适用性强的优良特性,对实际生产中黑匣子退火炉加热过程的可视化、提高加热段出口带钢温度在退火温度要求范围内的命中率、节能降本增效等具有重要意义。

5.本发明是通过以下技术方案解决上述技术问题的,本发明包括以下步骤:

6.包括以下步骤:

7.s1:构建加热段全炉带钢温度分布计算模型,确定模型设计的基本参数与定解条件,采用传热反问题方法在线校正加热段全炉带钢温度分布计算模型;

8.s2:构建加热段各列辐射管温度的动态优化设定模型,优化并选择满足热处理工艺要求的不同加热模式。

9.更进一步地,所述步骤s1包括以下子步骤:

10.s11:针对实际带钢连续退火炉动态加热过程的结构、工艺、设备和自动控制系统,确定加热段内部辐射管布置和结构尺寸、带道长度和数量、带钢产品规格和钢种、工艺速度、炉墙内部材质、传热特点;

11.s12:设定加热段带钢温度分布计算模型的相关基础参数,包括带钢、辐射管和炉墙黑度、带钢密度和带钢比热容;

12.s13:根据加热段辐射管布置和炉膛结构,将加热段分成多个封闭计算区域和带钢单元;

13.s14:沿着带钢长度方向假设一种初始温度分布x

p

,进行加热段全炉带钢温度分布初始化,即t

p

'=x

p

,其中p=0,1,2,...,加热段全炉带钢上共离散为p+1个点,t

p

'为初始化的加热段全炉带钢温度分布;

14.s15:对于每个带钢单元i,进行热流密度计算,其中i=1,2,...;

15.s16:基于传热学理论,对每个带钢单元依次进行热平衡关系计算,由带钢单元接收的热量等于带钢单元升温所需热量,计算得到带钢单元端点温度t

i+1

,如下式所示:

[0016][0017]

式中,ti和t

i+1

分别是第i带钢单元起点和端点的温度,其中第i带钢单元起点即i点,端点即i+1点;qi为第i带钢单元左右两侧表面总共接收到的热流密度,为第i带钢单元左右两侧表面的辐射热流密度和对流热流密度之和;δl

i,i+1

为第i带钢单元上i点到i+1点的距离;ρs为带钢的密度;c

s,i

为第i带钢单元的比热容,取第i带钢单元的平均温度求得比热容;δs为第i带钢单元的厚度,us为带钢速度;

[0018]

s17:通过在加热段入口和出口安装的红外辐射高温计实时测量入炉和出炉处高速运行的带钢温度,采用热电偶实时测量各列辐射管热点温度和炉膛温度,获得入炉和出炉带温、各列辐射管温度、炉温、带钢速度、带钢规格实测数据,采用传热反问题方法在线实时校正加热段全炉带钢温度分布计算模型,对模型参数进行自学习修正,以自适应实际炉况的变化,其中,传热反问题方法是指根据加热段全炉带钢温度分布计算模型求解算出的出炉带温与实测出炉带温比较,来反推模型参数修正量。

[0019]

s18:根据实时测量的模型输入参数,包括带钢宽度、厚度和速度、加热段入口带钢温度、各列辐射管温度和各区域炉温,以一定时间周期实时预测全炉带钢温度分布,实现带钢温度分布变化的动态跟踪。

[0020]

更进一步地,在所述步骤s13中,封闭计算区域分为两种,第一种为包含辐射管的区域,第二种为不包含辐射管的区域,每个封闭计算区域由左侧带钢表面、右侧带钢表面、辐射管表面、炉墙和多个假想面构成。

[0021]

更进一步地,在所述步骤s14中,初始化的加热段全炉带钢温度分布采用理论退火温度曲线上的对应位置温度数据,所述理论退火温度曲线是指从带钢入炉温度到期望出炉

温度的线性加热曲线。

[0022]

更进一步地,在所述步骤s15中,每个带钢单元接收的热流密度包括辐射热流密度与对流热流密度,所述辐射热流密度即带钢单元左右两表面的净辐射换热量,所述对流热流密度即炉气与带钢单元之间的对流换热量;

[0023]

其中,辐射热流密度计算需要根据已经划分好的带钢单元左右两侧封闭计算区域,进行每个封闭计算区域的辐射换热计算,计算过程如下:

[0024]

s1501:确定该封闭计算区域共有多少个表面组成,形成一个封闭的辐射换热系统,记这个表面数量为n;

[0025]

s1502:采用monte carlo法计算内该封闭计算区域内每两个表面之间的辐射换热角系数f

ik

,则i表面的有效辐射ji通过下式表示:

[0026][0027]

其中,σ为stefan-boltzmann常数,εi为i表面黑度,ti为i表面温度,f

ik

为i表面到k表面的角系数;

[0028]

上式为n个方程和n个未知的有效辐射ji组成的方程组,采用迭代法可求出任意i表面的有效辐射ji;

[0029]

s1503:根据下式计算净辐射热流密度qi,进而可得到每个带钢单元左右两表面的辐射热流密度:

[0030][0031]

对流热流密度的计算过程如下:

[0032]

s1511:按照流体外掠平板的情况计算带钢单元与炉气的强制对流换热系数,根据努赛尔准数计算炉气与带钢的强制对流换热系数,如下式所示:

[0033][0034]

式中,h为对流换热系数;nu为努赛尔准数;λf为导热系数;l为特征尺寸,指流体流过平板的长度;

[0035]

s1512:根据牛顿冷却公式求得带钢单元表面的对流热流密度:

[0036]

qc=2hc(t

g-ts)

[0037]

式中,qc为带钢单元左右两表面与炉气间对流换热的热流密度;hc为炉气和带钢单元之间的强制对流换热系数,tg和ts分别表示所在区域炉膛温度和带钢单元温度。

[0038]

更进一步地,在所述步骤s16中,将最新计算值t

i+1

与先前假设温度值相比较,如果相差较大,即差值超过最大温度误差e,则使用这个新的温度t

i+1

重新进行该带钢单元两侧封闭区域的辐射换热计算,反复迭代计算,直至相邻两次的计算温度足够接近为止,即差值在最大温度误差e范围内;同时,考虑到在上述辐射换热计算中使用的下游带钢温度是采用假设值,在算得一次全炉带钢温度分布后,用这个最新计算值再进行上述所有的计算,反复迭代计算全炉带钢温度分布,直到相邻两次计算的全炉带钢温度分布足够接近为止,这个迭代过程收敛标准是允许的最大温度误差e。

[0039]

更进一步地,所述步骤s2包括以下子步骤:

[0040]

s21:对加热段不同钢种不同规格带钢的极限速度进行分析,即在指定的带钢连续热处理机组和辐射管极限加热能力的前提下,根据带钢钢种、规格、出炉带钢温度热处理工艺要求,采用加热段带钢温度分布计算模型推算极限速度;

[0041]

s22:构建加热段各列辐射管温度的动态优化设定模型;

[0042]

s23:在保证加热段出口带钢温度满足热处理工艺要求,存在多种不同的带钢加热升温模式,根据实际需要,选取不同的带钢加热模式进行计算优化。

[0043]

更进一步地,在所述步骤s21中,带钢的极限速度计算过程如下:

[0044]

s211:对带钢速度u赋初值u0并设定终止误差ε;

[0045]

s212:根据带钢钢种、宽度和厚度、所有列辐射管温度取最大值,利用加热段带钢温度分布计算模型,求得出炉带钢温度t1;

[0046]

s213:将t1和出炉带温热处理工艺要求范围下限t2比较,如果满足0≤δt=t

1-t2≤ε,则辐射管加热段极限带速u

max

=u,否则,给当前带钢速度增减一个微小量δu,即u=u

±

δu,再带入加热段带钢温度分布计算模型重新求得出炉带钢温度t1,直到满足条件0≤δt=t

1-t2≤ε,进而求出带钢的极限速度;

[0047]

s214:整个连续退火机组的带钢极限速度同时受其他炉段的要求限制,包括过时效段工艺要求的最小过时效时间,过时效段带钢的极限速度为该炉段展开长度与最小过时效时间之比;最终机组的带钢极限速度取辐射管加热段与过时效段带钢极限速度中的最小值。

[0048]

更进一步地,在所述步骤s22中,构建加热段各列辐射管温度的动态优化设定模型的具体过程如下:

[0049]

s221:设定加热段各列辐射管温度的动态优化设定模型的相关基础参数,包括带钢、辐射管和炉墙黑度、带钢密度和带钢比热容;

[0050]

s222:根据已知钢种的理论退火温度曲线产生加热段出口的期望带温t

exp

,并设定一组各列辐射管温度试探值;

[0051]

s223:将各列辐射管温度试探值输入到加热段全炉带钢温度分布计算模型,计算在辐射管试探值下的加热段出口带钢温度预测值t

p

;

[0052]

s224:根据目标函数

△

t=t

p-t

exp

《eps,判断是否需要调整各列辐射管温度,如果达不到目标函数条件,则同时采用下式调整各列辐射管温度:

[0053]

t

i,tube

=t

i,tube-f*

△

t

[0054]

式中,t

i,tube

为第i列辐射管温度,f为辐射管温度调整系数,

△

t为加热段出口带钢温度预测值和期望值之差;

[0055]

如果目标函数达到条件,即得到辐射管温度优化值,其中eps为温度误差收敛标准。

[0056]

更进一步地,在所述步骤s23中,带钢加热升温模式包括各列辐射管温度相同模式与各列辐射管温度递增模式,其中,各列辐射管温度相同模式即各列辐射管均以相同温度进行加热,各列辐射管温度递增模式即第一列辐射管温度开始,各列辐射管温度增量相同,直到某一列辐射管温度达到最大值,之后的列辐射管温度都为最大值。

[0057]

本发明相比现有技术具有以下优点:

[0058]

本发明针对整个连续退火炉中对带钢产品质量和性能最重要的加热段,且也是整个退火炉中带钢温度最难控制的炉段(复杂的热工行为和动态特性造成带温控制非线性、大滞后、时变性和多干扰特点),提出一种连续退火炉动态加热过程中带钢温度的优化控制方法,通过构建退火炉加热段全炉带钢温度分布精确计算模型、加热段各列辐射管温度的动态优化设定模型,实现加热段精准控温、带钢加热模式主动优化和动态定制。

[0059]

本发明方法理论可靠,切合实际,计算准确,适用性强,可推广到任何连续退火炉、各类不同工况下的带钢温度精确预测、动态热跟踪和实时可视化、以及热处理操作参数的优化设定,对实际生产过程工艺和操作优化、提高加热段出口带钢温度在退火温度要求范围内的命中率、节能降本增效等具有重要意义。

附图说明

[0060]

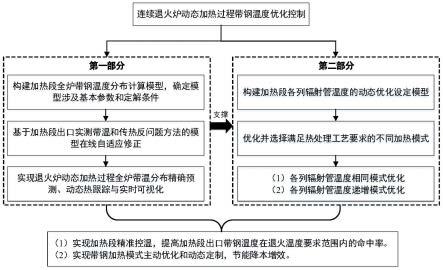

图1为本发明实施例中的一种连续退火炉动态加热过程中带钢温度的优化控制方法流程图;

[0061]

图2为本发明实施例中的连续退火炉辐射管加热段示意图;

[0062]

图3为本发明实施例中的辐射管加热段全炉带钢温度分布计算模型流程图;

[0063]

图4为本发明实施例中的第i带钢单元和两侧的封闭计算区域示意图;

[0064]

图5为本发明实施例中的一个具体工况下的加热段全炉带钢温度分布示意图;

[0065]

图6为本发明实施例中的辐射管加热段极限带速计算流程图;

[0066]

图7为本发明实施例中的加热段各列辐射管温度设定值计算流程;

[0067]

图8为本发明实施例中的满足加热段热处理工艺要求的不同加热模式带钢升温曲线。

具体实施方式

[0068]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0069]

本发明实施例中,一种连续退火炉动态加热过程中带钢温度的优化控制方法,如图1所示,包括两大部分,第一部分是构建退火炉加热段全炉带钢温度分布计算模型,第二部分是构建加热段各列辐射管温度的动态优化设定模型,具体说明如下:

[0070]

第一部分、构建退火炉加热段全炉带钢温度分布计算模型,如图3所示,主要包含以下分步骤:

[0071]

步骤1.1、针对实际带钢连续退火炉动态加热过程的结构、工艺、设备和自动控制系统,确定加热段内部辐射管布置和结构尺寸、带道长度和数量、带钢产品规格和钢种、工艺速度、炉墙内部材质等情况。

[0072]

本实施例带钢连续退火炉为立式连退炉,产品定位为汽车板和家电板等,产品规格为(0.25~2.50)

×

(900~2000)mm2,最大工艺速度达到420m/min。该退火炉动态加热过程(辐射管加热段)如图2所示,炉内带钢在一定张力作用下由炉辊驱动,绕炉辊上下往返运行,通过带钢表面两侧的辐射管(w型)间接加热带钢。同时,为了防止带钢被氧化,炉内充满了保护性气体(约95%n2+5%h2),可看作透明介质。所以,在辐射管加热段,带钢、辐射管、炉

墙、炉辊等之间发生动态热交换,同时,由于相邻行程之间带钢温度相差较大也存在辐射换热,相互影响,必须加以考虑。此外带钢在运动过程中与炉气还存在对流换热,也应该考虑。该辐射管加热段,包含29个带钢道次,每个带道长度约21m,带钢在加热段总长度约650m,同时还布置了31列辐射管,根据带钢运行方向依次标记为aa、ab、ac、

…

、bh,每列布置了多排辐射管,加热段总共布置了346个w型辐射管。此外,在加热段设置了多根k型热电偶检测不同区域炉膛温度和不同列辐射管热点温度,其中,炉内不同区域根据炉温检测点和带钢运行方向依次标记为zone1、zone2、zone3、

…

、zone15。

[0073]

步骤1.2、设定加热段带钢温度分布计算模型的相关基础参数,包括带钢、辐射管和炉墙黑度、带钢密度和带钢比热容等。

[0074]

本实施例中取值如下:带钢黑度取0.3,其对带钢温度的计算影响较大,可根据实测数据进行验证。辐射管的黑度取0.9。炉墙由于其内表面是光亮的不锈钢钢板,接近重辐射面,其黑度取0.075。带钢密度认为是常数,取7800kg/m3,带钢的比热容c

p

采用下式进行计算。

[0075]cp

=0.0019t

2-1.5263t+791.65

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0076]

步骤1.3、根据加热段辐射管布置和炉膛结构,将加热段分成很多封闭的辐射换热计算区域和带钢单元,比如图2中由虚线构成的封闭计算区域e11、e12、

…

、en1等,由p1点到p2点构成的带钢单元s11、由p2点到p3点构成的带钢单元s12等。封闭计算区域有两种:包含辐射管的区域和不包含辐射管的区域,构建封闭计算区域主要是为了计算带钢与辐射管、炉墙之间的辐射换热。这里应该注意,带钢左右两侧封闭计算区域的构建至关重要,每个封闭区域由左侧带钢表面、右侧带钢表面、辐射管表面、炉墙和多个假想面等n个表面构成。

[0077]

步骤1.4、沿着带钢长度方向假设一种初始温度分布x

p

(p=0,1,2,...),进行加热段全炉带钢温度分布初始化,即t

p

'=x

p

,p=0,1,2,...,其中,加热段全炉带钢上共离散为p+1个点,t

p

'(p=0,1,2,...)为初始化的加热段全炉带钢温度分布。本发明刚开始初始化的加热段全炉带钢温度分布采用理论退火温度曲线上的对应位置温度数据,所谓理论退火温度曲线是指从带钢入炉温度到期望出炉温度的线性加热曲线。

[0078]

步骤1.5、对于每个带钢单元i=1,2,...,进行热流密度计算。每个带钢单元接收的热流密度主要包括此带钢单元左右两表面的净辐射换热量(即辐射热流密度)、炉气与此带钢单元的对流换热量(即对流热流密度)。

[0079]

要计算每个带钢单元左右两表面的辐射热流密度,根据上面已经划分好的辐射换热封闭计算区域,取其中一部分为例进行说明,比如图4中第i带钢单元,通过两侧封闭区域e1和e2辐射换热计算,求得该带钢单元两侧表面的辐射热流密度。而对于封闭区域e1和e2的辐射换热计算要知道该封闭体系中所有物体的温度、黑度和两两物体间的角系数,其中黑度已知,两两物体间的角系数也可确定,故还要知道辐射管温度、第i、j和k带钢单元的温度、炉墙的温度(取炉膛温度)。由带钢走向可知,第k带钢单元的温度已先计算,取该段带钢的平均温度,即(tk+t

k+1

)/2。第i和j带钢单元温度要作假设,本发明取理论退火温度曲线在此位置的带钢温度。

[0080]

上述e1或e2每个封闭计算区域的辐射换热计算,采用如下方法:如果该封闭计算区域共有n个表面组成了该辐射换热系统;接下来,首先采用monte carlo法精确计算该封闭系统内每两个表面之间的角系数f

ik

,则i表面的有效辐射ji可用式(2)表示,式(2)为n个

方程和n个未知的有效辐射ji组成的方程组,采用迭代法可求出任意i表面的有效辐射ji,那么就可以根据式(3)算出净辐射热流密度qi,由此就可以得到每个带钢单元左右两表面的辐射热流密度。

[0081][0082][0083]

式中:σ为stefan-boltzmann常数,εi为i表面黑度,ti为i表面温度,f

ik

为i表面到k表面的角系数。

[0084]

对于带钢与炉气的对流换热,由于带钢在炉内高速运动,属于强制对流换热,可按照流体外掠平板的情况计算带钢与炉气的强制对流换热系数,再根据牛顿冷却公式可求得带钢单元表面的对流换热热流密度,如式(4)所示。

[0085]

qc=2hc(t

g-ts)

ꢀꢀꢀꢀ

(4)

[0086]

式中,qc为带钢单元左右两表面与炉气间对流换热的热流密度,单位为w/m2;hc为炉气和带钢单元之间的强制对流换热系数,单位为w/(m2·

k),tg和ts分别表示所在区域炉膛温度和带钢单元温度;根据努赛尔准数计算炉气与带钢的强制对流换热系数,如下式所示:

[0087][0088]

式中,h为对流换热系数,单位为w/(m2·

k);nu为努赛尔准数;λf为导热系数,单位为w/(m

·

k);l为特征尺寸,指流体流过平板的长度,单位为m。

[0089]

公式(5)中努赛尔准数的计算根据流体在边界层不同的流动形态,采用不用的计算公式,如下所示:

[0090]

层流区:nu=0.664re

1/2

pr

1/3 re《5

×

105ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0091]

湍流区:nu=(0.037re

4/5-850)pr

1/3 5

×

105≤re《107ꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0092]

式中,re为雷诺数,其中u为流体速度,ν为运动粘度;pr为普朗特数。此外,定性温度为所在区域炉膛区域温度和所计算带钢单元温度的平均值,定型尺寸l为所计算带钢单元长度。

[0093]

步骤1.6、基于传热学理论,对每个带钢单元依次进行热平衡关系计算,由带钢单元接收的热量等于带钢单元升温所需热量(自身焓的增量),可计算得到带钢单元端点温度t

i+1

,如公式(8)所示。将最新计算值t

i+1

与先前假设温度值相比较,如果相差较大,则使用这个新的温度t

i+1

重新进行该带钢单元两侧封闭区域的辐射换热计算,反复迭代计算,直至相邻两次的计算温度足够接近为止(允许的最大温度误差为e)。同时,考虑到在上述辐射换热计算中使用的下游带钢温度是采用假设值,本实施例中在算得一次全炉带钢温度分布后,用这个最新计算值再进行上述所有的计算,反复迭代计算全炉带钢温度分布,直到相邻两次计算的全炉带钢温度分布足够接近为止,这个迭代过程收敛标准是允许的最大温度误差为e。

[0094]

本实施例中最大温度误差e取值为0.1℃。

[0095][0096]

式中,ti和t

i+1

分别是第i带钢单元起点(i点)和端点(i+1点)的温度;qi为第i带钢单元左右两侧表面总共接收到的热流密度,为第i带钢单元左右两侧表面的辐射热流密度和对流热流密度之和;δl

i,i+1

为第i带钢单元上i点到i+1点的距离;ρs为带钢的密度;c

s,i

为第i带钢单元的比热容,取第i带钢单元的平均温度求得比热容;δs为第i带钢单元的厚度,us为带钢速度。

[0097]

步骤1.7、通过在加热段入口和出口安装响应快的红外辐射高温计实时测量入炉和出炉处高速运行的带钢温度,采用热电偶实时测量各列辐射管热点温度和炉膛温度等,获得入炉和出炉带温、各列辐射管温度、炉温、带速(即带钢速度)、带钢规格等实测数据,采用传热反问题方法在线实时校正加热段全炉带钢温度分布计算模型,对模型参数(如带钢黑度等)进行了自学习修正,以自适应实际炉况的变化。其中,传热反问题方法是指根据加热段全炉带钢温度分布计算模型求解算出的出炉带温与实测出炉带温比较,来反推模型参数修正量。

[0098]

步骤1.8、基于准确的加热段全炉带钢温度分布计算模型,实现动态热过程跟踪。也就是根据实时测量的模型输入参数,包括带钢宽度、厚度和速度、加热段入口带钢温度、各列辐射管温度和各区域炉温,以一定时间周期实时预测全炉带钢温度分布,实现带钢温度分布变化的动态跟踪。

[0099]

采用以上方法,本实施例针对具体工况:钢种:dc04,带钢速度:190m/min,带钢宽度:1470mm,带钢厚度:1.004mm,加热段入口带温191℃,辐射管aa列:746℃,ab列:797.5℃,ac列:777℃,ad列:748℃,ae列:755℃,af列:691.5℃,ag列:743.5℃,ah列:808℃,aj列:814.5℃,ak列:835.5℃,al列:811℃,am列:792.5℃,an列:707℃,ap列:729.5℃,aq列:770℃,ar列:833℃,as列:790℃,at列:757.5℃,av列:903℃,aw列:865℃,ax列:862℃,ay列:870.5℃,az列:918℃,ba列:937℃,bb列:851.5℃,bc列:951℃,bd列:951.5℃,be列:914.5℃,bf列:935℃,bg列:947℃,bh列:809℃,炉温zone1:703℃,zone2:737℃,zone3:733℃,zone4:672℃,zone5:705℃,zone6:744℃,zone7:722℃,zone8:715℃,zone9:732℃,zone10:852℃,zone11:872℃,zone12:927℃,zone13:768℃,zone14:891℃,zone15:847℃;计算得到加热段出口带钢温度为837.65℃,全炉带钢温度分布如图5所示。

[0100]

第二部分、加热段各列辐射管温度的动态优化设定模型。该模型是以第一部分的加热段全炉带钢温度分布计算和跟踪模型为基础来建立的,通过该模型计算可以优化现场的辐射管温度和炉温设定值参数,以提高加热段出口带钢温度在退火温度要求范围内的命中率。加热段正常工况计算优化中,最主要的一类是:已知钢种、热处理工艺要求和带钢规格,确定带钢速度、辐射管温度设定值、炉温设定值,使得机组产量最大。其本质仍然是在保证加热段出口带钢温度在热处理温度要求范围内对带速和辐射管温度设定值、炉温设定值的动态优化,也就是加热段各列辐射管温度的动态优化设定模型,包括如下分步骤:

[0101]

步骤2.1、辐射管加热段往往成为限制整个连续退火机组产量的关键炉段,有必要先对该炉段不同钢种不同规格带钢的极限速度进行分析。在特定的带钢连续热处理机组和辐射管极限加热能力的前提下,根据带钢钢种、规格、出炉带钢温度热处理工艺要求,采用

加热段带钢温度分布计算模型推算极限速度(机组所允许的最高速度),如图6所示,首先带速u赋初值u0并设定终止误差ε,再根据带钢钢种、宽度和厚度、所有列辐射管温度取最大值,利用加热段带钢温度分布计算模型,求得出炉带钢温度t1,将t1和出炉带温热处理工艺要求范围下限t2比较,如果满足0≤δt=t

1-t2≤ε,则辐射管加热段极限带速u

max

=u,否则,需要给现在的带速增减一个微小量δu,即u=u

±

δu,再带入加热段带钢温度分布计算模型重新求得出炉带钢温度t1,直到满足条件0≤δt=t

1-t2≤ε,求出极限带速,程序停止。本发明实施例ε取0.1℃,δu取1.0m/min

[0102]

但是,整个连续退火机组的极限带速还受其他炉段的要求限制,比如过时效段工艺要求最小过时效时间,所以该炉段极限带速应该为该炉段展开长度与最小过时效时间之比。最终机组的极限带速应该取辐射管加热段与其他炉段极限带速中的最小值。本发明采用机组的极限带速作为产量最大化的带速。

[0103]

步骤2.2、在以上基础上,构建加热段各列辐射管温度的动态优化设定模型,如图7所示。具体如下:首先,设定该模型的基本参数(同步骤1.2),根据已知钢种的理论退火温度曲线产生加热段出口的期望带温t

exp

,设定一组各列辐射管温度试探值。然后,全部输入到加热段全炉带钢温度分布计算模型,计算在辐射管试探值下的加热段出口带钢温度预测值t

p

。其次,根据目标函数

△

t=t

p-t

exp

《eps,判断是否需要调整各列辐射管温度,如果达不到目标函数条件,则同时采用下式调整各列辐射管温度,如果目标函数达到条件,就可得到辐射管温度优化值。其中eps为温度误差收敛标准。

[0104]

t

i,tube

=t

i,tube-f*

△

t i=1,2,...,31

ꢀꢀꢀꢀ

(9)

[0105]

式中,t

i,tube

为第i列辐射管温度,f为辐射管温度调整系数,

△

t为加热段出口带钢温度预测值和期望值之差。

[0106]

在本实施例中,eps取0.5℃,辐射管温度调整系数f取0.1,各区域炉温设定值取值为所在列的辐射管温度设定值减去50℃。

[0107]

步骤2.3、满足热处理工艺要求的不同带钢加热模式优化并选择。

[0108]

通过以上加热段各列辐射管温度的动态优化设定模型可知,加热段出口要获得期望的带钢温度,加热段炉膛内的各列辐射管温度的设定值存在多种组合都可以满足要求,不同的组合对应不同的带钢加热模式。也就是说,要保证加热段出口带钢温度满足热处理工艺要求,存在多种不同的带钢加热升温模式,可以根据实际需要,选取不同的带钢加热模式进行计算优化。本发明提出两种满足热处理工艺要求的典型带钢加热模式,对应的加热段各列辐射管温度设定值组合也存在两种模式:各列辐射管温度相同模式(加热模式一)和各列辐射管温度递增模式(加热模式二)。对于加热模式二,即各列辐射管温度递增模式,本发明从第一列辐射管温度开始,各列温度增量取15℃,直到某一列辐射管温度达到最大值,之后的列辐射管温度都为最大值。

[0109]

在本实施例中,针对具体工况:钢种为dc04,其加热段出口退火温度要求为840℃,加热段入口实测温度为151℃,带钢宽度为1800mm,带钢厚度为1.0mm,带钢速度为180m/min,辐射管平均壁温最高能加热到950℃等。在这样的工况条件下,本发明提出的两种带钢加热模式,如图8所示,对应的辐射管和炉膛温度设定值如下表1所示。由此结果可知,加热模式一各列辐射管温度设定值相同,温度较高,相比加热模式二能源损耗更大,无疑增加了生产成本,但其优点是在炉子里面带钢达到再结晶温度的时间要长一些,使退火后带钢的

晶粒度相比加热模式二要大一些;而加热模式二非常接近理论退火工艺曲线,其最大优点就是节能降耗。在带钢退火组织和性能能满足要求的条件下,从成本最低化角度考虑,采用加热模式二更经济。上述优化中,如果要使机组产量最大化,带钢速度应取步骤2.1得到的极限带速进行辐射管和炉膛温度设定值计算。

[0110]

表1计算优化的加热模式一和加热模式二对应辐射管和炉膛温度设定值

[0111][0112]

综上所述,该连续退火炉动态加热过程中带钢温度的优化控制方法,可推广到任何连续退火炉、各类不同工况下的带钢温度精确预测、动态热跟踪和实时可视化,从而实现加热段精准控温、带钢加热模式主动优化和动态定制,对实际生产过程工艺和操作优化、提高加热段出口带钢温度在退火温度要求范围内的命中率、节能降本增效等具有重要意义。

[0113]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1