一种石墨舟的预处理方法及改性石墨舟与流程

1.本发明属于太阳能单晶perc领域,涉及一种石墨舟的预处理方法及改性石墨舟。

背景技术:

2.目前perc电池技术路线基本上经历了三个阶段,第一阶段是在常规产线上直接进行升级,效率可提升1%;第二阶段是加入热氧化工艺,并优化刻蚀、扩散匹配,效率提升至21.7%;第三阶段,即将规模推广的se技术效率将提升至量产22%。无论处于何种工艺阶段,核心工艺是背钝化膜层的生长。

3.背钝化工艺可以分为等离子体增强化学气相沉积法、热氧化法、原子层沉积法等方法,其中,等离子体增强化学气相沉积法制备的氧化铝,可以使用同一台设备完成氧化铝和氮化硅两层膜的制备,即二合一设备制备氧化铝。等离子体增强化学气相沉积法是利用辉光放电的物理作用来激活粒子的一种化学气相沉积反应,是集等离子体辉光放电与化学气相沉积于一体的薄膜沉积技术,相比于热氧化法和原子层沉积法,反应速度很快。

4.然而,该方法成膜厚但不致密,尤其是在使用新的石墨舟时,氧化铝膜易受到影响,边缘偏薄,el下发暗,电池片转换效率偏低。

5.cn 114107955a提供了一种改善二合一设备背面钝化均匀性的石墨舟预处理工艺,所述预处理工艺包括以下步骤:对使用过的石墨舟采用第一酸溶液进行泡洗,然后采用第二酸溶液进行清洗,洗净后干燥;将干燥后的石墨舟依次进行恒温处理、第一镀氮化硅处理以及镀氧化硅处理,然后出舟;将经过处理的石墨舟依次进行第二镀氮化硅处理和镀氧化铝处理,完成预处理工艺。所述预处理工艺针对使用过的石墨舟,优化了清洗方法,同时在再次处理的过程中,在传统工艺的基础上增加了氮化硅层和氧化铝层,改善了石墨舟表面的平整度,有利于改善背面镀膜时的效果。

6.cn 109285801a涉及一种解决双面氧化铝结构perc电池石墨舟污染的方法,包括以下步骤:先在石墨舟表面沉积一层氮化硅膜层,然后在氮化硅膜表面再沉积一层氧化硅膜层。该发明利用氧化硅优异的金属杂质钝化性能和阻挡性能,作为电池片与石墨舟之间接触的隔离层,能够有效增强石墨舟表面膜层对石墨舟表面金属离子的钝化及隔离效果,防止了高温条件下背面镀膜时石墨舟表面杂质对硅片正面氧化铝的污染。

7.以上技术方案中,虽然都提升了膜质量,但是都没有能够改善背面氧化铝污染,从而提高氧化铝的均匀性。

8.如何在石墨舟饱和工艺中,改善背面氧化铝污染,从而提升镀膜的质量,是太阳能单晶电池领域亟需解决的技术问题。

技术实现要素:

9.为解决上述技术问题,本发明提供了一种石墨舟的预处理方法及改性石墨舟,通过在背面镀膜之前进行预处理,得到在石墨舟表面外镀膜氧化硅层,防止石墨舟内外杂质外溢,在氧化硅层外镀上氮化硅层,降低了表面氧化铝污染。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供了一种石墨舟的预处理方法,所述预处理方法包括如下步骤:

12.(1)对石墨舟进行恒温处理和抽真空升温处理;

13.(2)将经过步骤(1)处理的石墨舟进行复合沉积镀膜处理;

14.(3)对经过步骤(2)处理的石墨舟抽真空后通入氮气,出舟,完成预处理;

15.步骤(2)所述复合沉积镀膜处理包括表面依次沉积氧化硅内层和氮化硅外层。

16.本发明提供一种石墨舟的预处理方法,在现有石墨舟饱和工艺之前,在石墨舟表面镀上结构致密的氧化硅内层和膜表面稳定的氮化硅外层,一方面,防止了石墨舟的杂质外溢,同时可以降低背面镀膜时氧化铝的污染,提升了氧化铝膜的均匀性,减少了边缘发暗的情况产生。

17.本发明所采用的生产路线太阳能单晶电池按照制绒、低压扩散、激光掺杂、氧化、湿法刻蚀、碱抛、退火,背面镀膜、正面镀膜、激光开窗、丝网印刷烧结、光注入、测试包装步骤完成,其中预处理方法在退火和背面镀膜之间。

18.优选地,步骤(1)所述恒温处理的温度为300~400℃,例如可以是300℃、320℃、340℃、360℃、380℃、390℃或400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19.优选地,步骤(1)所述恒温处理的时间为100~200s,例如可以是100s、110s、120s、140s、160s、180s、190s或200s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.优选地,步骤(1)所述恒温处理过程中还包括通入氮气。

21.优选地,所述通入氮气的流量为5000~30000sccm,例如可以是5000sccm、5500sccm、6000sccm、10000sccm、15000sccm、25000sccm或30000sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,步骤(1)所述恒温处理时的气体压力控制在1000~10000mtorr,例如可以是1000mtorr、1200mtorr、1500mtorr、2000mtorr、5000mtorr、9000mtorr或10000mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.优选地,步骤(1)所述抽真空升温处理的温度为400~500℃,例如可以是400℃、420℃、450℃、460℃、480℃、490℃或500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,步骤(1)所述抽真空升温处理的时间为100~1000s,例如可以是100s、200s、400s、600s、800s、900s或1000s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(1)所述抽真空升温处理后还包括检漏。

26.优选地,所述检漏的时间为5~30s,例如可以是5s、6s、10s、15s、20s、25s或30s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.优选地,所述沉积氧化硅内层的时间为100~1000s,例如可以是100s、200s、400s、600s、800s、900s或1000s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,沉积所述氧化硅内层的温度为400~500℃,例如可以是420℃、450℃、460℃、480℃或490℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,沉积所述氧化硅内层过程中通入硅烷和笑气。

30.优选地,沉积所述氧化硅内层过程中,通入硅烷的流量为500~2000sccm,例如可以是500sccm、600sccm、1000sccm、1200sccm、1500sccm、1800sccm或2000sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,沉积所述氧化硅内层过程中,通入笑气的流量为1000~8000sccm,例如可以是1000sccm、2000sccm、4000sccm、6000sccm、7000sccm、7500sccm或8000sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,沉积所述氧化硅内层过程中气体压力控制在1200~1900mtorr,例如可以是1200mtorr、1300mtorr、1400mtorr、1500mtorr、1600mtorr、1700mtorr或1900mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,沉积所述氧化硅内层的射频功率为5000~15000w,例如可以是5000w、6000w、7000w、10000w、12000w、14000w或15000w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,沉积所述氧化硅内层的占空比为20:(1000~1500),例如可以是20:1000、20:1200、20:1300、20:1400、20:1450或20:1500,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.本发明提供的氧化硅内层,结构致密不易脱落,可以防止石墨舟的杂质外溢。

36.优选地,所述氧化硅内层的厚度为1~50nm,例如可以是1nm、5nm、10nm、20nm、30nm、40nm或50nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,所述氮化硅外层的厚度为10~100nm,例如可以是10nm、30nm、50nm、70nm、90nm或100nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.优选地,所述氮化硅外层包括至少两层氮化硅沉积层,例如可以是2层、3层、5层、6层或8层,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.优选地,所述氮化硅外层包括第一层氮化硅和第二层氮化硅。

40.两层氮化硅层,比例与折射率不同,组成氮化硅外层的渐变膜结构。两层氮化硅渐变膜,内层高折,外层低折,镀在石墨舟上的膜层与硅片上相进。

41.优选地,表面沉积第一层氮化硅的时间为100~1000s,例如可以是100s、200s、400s、600s、800s、900s或1000s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.优选地,表面沉积第一层氮化硅的温度为400~500℃,例如可以是400℃、420℃、450℃、460℃、480℃、490℃或500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43.优选地,表面沉积第一层氮化硅过程中通入硅烷和氨气。

44.优选地,表面沉积第一层氮化硅过程中,通入硅烷的流量为500~2000sccm,例如可以是500sccm、600sccm、1000sccm、1200sccm、1500sccm、1800sccm或2000sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.优选地,表面沉积第一层氮化硅过程中,通入氨气的流量为1000~10000sccm,例

如可以是1000sccm、1200mtorr、1500mtorr、2000mtorr、5000mtorr、9000mtorr或10000sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46.优选地,表面沉积第一层氮化硅过程中气体压力控制在1200~1900mtorr,例如可以是1200mtorr、1300mtorr、1400mtorr、1500mtorr、1600mtorr、1700mtorr或1900mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47.优选地,表面沉积第一层氮化硅的射频功率为10000~20000w,例如可以是10000w、12000w、14000w、16000w、17000w、18000w或20000w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.优选地,表面沉积第一层氮化硅的占空比为20:(500~1000),例如可以是20:600、20:600、20:700、20:800、20:900、20:950或20:1000,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.优选地,表面沉积第二层氮化硅的时间为100~500s,例如可以是100s、150s、200s、300s、400s、450s或500s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50.优选地,表面沉积第二层氮化硅的温度为400~500℃,例如可以是400℃、420℃、450℃、460℃、480℃、490℃或500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51.优选地,表面沉积第二层氮化硅过程中通入硅烷和氨气。

52.优选地,表面沉积第二层氮化硅过程中,通入硅烷的流量为100~2000sccm,例如可以是100sccm、150sccm、200sccm、500sccm、600sccm、1000sccm、1200sccm、1500sccm、1800sccm或2000sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53.优选地,表面沉积第二层氮化硅过程中,通入氨气的流量为1000~10000sccm,例如可以是1000sccm、2000sccm、4000sccm、6000sccm、8000sccm、9000sccm或10000sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54.优选地,表面沉积第一层氮化硅过程中气体压力控制在1200~1900mtorr,例如可以是1200mtorr、1300mtorr、1400mtorr、1500mtorr、1700mtorr、1800mtorr或1900mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

55.优选地,表面沉积第一层氮化硅的射频功率为10000~20000w,例如可以是10000w、12000w、14000w、16000w、18000w、19000w或20000w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56.优选地,表面沉积第一层氮化硅的占空比为20:(500~1000),例如可以是20:500、20:600、20:700、20:800、20:900、20:950或20:1000,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.优选地,步骤(3)所述抽真空的时间为20~60s,例如可以是20s、25s、30s、40s、50s、55s或60s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58.优选地,步骤(3)所述抽真空的温度为200~500℃,例如可以是200℃、250℃、300℃、400℃、450℃或500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

59.优选地,步骤(3)所述通入氮气的时间为10~50s,例如可以是10s、15s、20s、30s、

40s、45s或50s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

60.优选地,步骤(3)所述通入氮气的温度为200~500℃,例如可以是200℃、250℃、300℃、400℃、450℃或500℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

61.优选地,步骤(3)所述通入氮气的流量为10000~30000sccm,例如可以是10000sccm、12000sccm、15000sccm、20000sccm、25000sccm、28000sccm或30000sccm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

62.优选地,步骤(3)所述通入氮气过程的气体压力控制在5000~15000mtorr,例如可以是5000mtorr、6000mtorr、8000mtorr、10000mtorr、12000mtorr、14000mtorr或15000mtorr,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

63.作为本发明所提供的预处理方法的一种优选技术方案,所述预处理方法包括如下步骤:

64.(1)对石墨舟进行温度为300~400℃恒温处理100~200s,恒温处理过程中通入流量为5000~30000sccm的氮气,气体压力控制在1000~10000mtorr;

65.再进行抽真空升温处理100~1000s,升温至400~500℃,而后检漏5~30s;

66.(2)将经过步骤(1)处理的石墨舟表面沉积氧化硅内层和至少两层的氮化硅沉积层,包括第一层氮化硅和第二层氮化硅;

67.(3)对经过步骤(2)处理的石墨舟在温度为200~500℃下,抽真空20~60s后,通入流量为10000~30000sccm的氮气10~50s,气体压力控制在5000~15000mtorr,出舟,完成预处理;

68.所述氧化硅内层的表面沉积方法为:在温度400~500℃下,通入流量为500~2000sccm的硅烷和流量为1000~10000sccm的氨气,气体压力控制在1200~1900mtorr,在射频功率为10000~20000w和占空比为20:(500~1000)的条件下进行沉积100~1000s;

69.所述第一层氮化硅的表面沉积方法为:在温度为400~500℃下,通入流量为500~2000sccm的硅烷和流量为1000~10000sccm的氨气,气体压力控制在1200~1900mtorr,在射频功率为10000~20000w和占空比为20:(500~1000)的条件下进行沉积100~1000s;

70.所述第二层氮化硅的表面沉积方法为:在温度为400~500℃下,通入流量为100~2000sccm的硅烷和流量为1000~10000sccm的氨气,气体压力控制在1200~1900mtorr,在射频功率为10000~20000w和占空比为20:(500~1000)的条件下进行沉积100~500s。

71.第二方面,本发明提供了一种改性石墨舟,所述改性石墨舟由第一方面所述的预处理方法得到。

72.与现有技术相比,本发明至少具有以下有益效果:

73.本发明提供一种在现有石墨舟饱和工艺之前进行的石墨舟的预处理方法。通过在石墨舟表面镀上结构致密的氧化硅内层和膜表面稳定的氮化硅外层,一方面,防止了石墨舟的杂质外溢,同时可以降低背面镀膜时氧化铝的污染,提升了氧化铝膜的均匀性,减少了边缘发暗的情况产生。

具体实施方式

74.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施

例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

75.实施例1

76.本实施例提供了一种石墨舟的预处理方法,所述预处理方法包括如下步骤:

77.(1)对石墨舟进行温度为400℃恒温处理150s,恒温处理过程中通入流量为25000sccm的氮气,气体压力控制在10000mtorr;

78.再进行抽真空升温处理800s,升温至450℃,而后检漏15s,不通入任何气体,气体压力控制为10000mtorr;

79.再进行抽真空30s,温度为450℃,不通入任何气体,气体压力控制为0mtorr;

80.(2)将经过步骤(1)处理的石墨舟表面沉积氧化硅内层和两层氮化硅沉积层;所述两层氮化硅沉积层包括由内至外分布的第一层氮化硅和第二层氮化硅;

81.(3)对经过步骤(2)处理的石墨舟在温度为350℃下,抽真空50s后,通入流量为20000sccm的氮气30s,气体压力控制在10000mtorr,出舟,完成预处理;

82.所述氧化硅内层的表面沉积方法为:在温度450℃下,通入流量为700sccm的硅烷和流量为4200sccm的氨气,气体压力控制在1500mtorr,在射频功率为12500w和占空比为20:1200的条件下进行沉积100s;

83.所述第一层氮化硅的表面沉积方法为:在温度为450℃下,通入流量为1000sccm的硅烷和流量为6000sccm的氨气,气体压力控制在1700mtorr,在射频功率为13500w和占空比为20:700的条件下进行沉积300s;

84.所述第二层氮化硅的表面沉积方法为:在温度为450℃下,通入流量为1000sccm的硅烷和流量为8000sccm的氨气,气体压力控制在1700mtorr,在射频功率为14000w和占空比为20:600的条件下进行沉积300s。

85.实施例2

86.本实施例提供了一种石墨舟的预处理方法,所述预处理方法包括如下步骤:

87.(1)对石墨舟进行温度为300℃恒温处理200s,恒温处理过程中通入流量为30000sccm的氮气,气体压力控制在10000mtorr;

88.再进行抽真空升温处理1000s,升温至400℃,而后检漏5s,不通入任何气体,气体压力控制为10000mtorr;

89.再进行抽真空30s,温度为450℃,不通入任何气体,气体压力控制为0mtorr;

90.(2)将经过步骤(1)处理的石墨舟表面沉积氧化硅内层和两层氮化硅沉积层,由内至外分别为第一层氮化硅和第二层氮化硅;

91.(3)对经过步骤(2)处理的石墨舟在温度为200℃下,抽真空60s后,通入流量为10000sccm的氮气50s,气体压力控制在5000mtorr,出舟,完成预处理;

92.所述氧化硅内层的表面沉积方法为:在温度480℃下,通入流量为700sccm的硅烷和流量为5600sccm的氨气,气体压力控制在1500mtorr,在射频功率为12500w和占空比为20:1200的条件下进行沉积500s;

93.所述第一层氮化硅的表面沉积方法为:在温度为480℃下,通入流量为1000sccm的硅烷和流量为6000sccm的氨气,气体压力控制在1700mtorr,在射频功率为13500w和占空比为20:700的条件下进行沉积300s;

94.所述第二层氮化硅的表面沉积方法为:在温度为480℃下,通入流量为1000sccm的

硅烷和流量为8000sccm的氨气,气体压力控制在1700mtorr,在射频功率为14000w和占空比为20:600的条件下进行沉积500s。

95.实施例3

96.本实施例提供了一种石墨舟的预处理方法,所述预处理方法包括如下步骤:

97.(1)对石墨舟进行温度为400℃恒温处理100s,恒温处理过程中通入流量为30000sccm的氮气,气体压力控制在1000mtorr;

98.再进行抽真空升温处理100s,升温至500℃,而后检漏30s,不通入任何气体,气体压力控制为10000mtorr;

99.再进行抽真空30s,温度为450℃,不通入任何气体,气体压力控制为0mtorr;

100.(2)将经过步骤(1)处理的石墨舟表面沉积氧化硅内层和两层的氮化硅沉积层,由内至外分别为第一层氮化硅和第二层氮化硅;

101.(3)对经过步骤(2)处理的石墨舟在温度为500℃下,抽真空20s后,通入流量为30000sccm的氮气10s,气体压力控制在15000mtorr,出舟,完成预处理;

102.所述氧化硅内层的表面沉积方法为:在温度480℃下,通入流量为1000sccm的硅烷和流量为5600sccm的氨气,气体压力控制在1500mtorr,在射频功率为12500w和占空比为20:1200的条件下进行沉积800s;

103.所述第一层氮化硅的表面沉积方法为:在温度为480℃下,通入流量为1000sccm的硅烷和流量为6000sccm的氨气,气体压力控制在1700mtorr,在射频功率为13500w和占空比为20:700的条件下进行沉积500s;

104.所述第二层氮化硅的表面沉积方法为:在温度为480℃下,通入流量为1000sccm的硅烷和流量为8000sccm的氨气,气体压力控制在1700mtorr,在射频功率为14000w和占空比为20:600的条件下进行沉积500s。

105.实施例4

106.本实施例提供了一种石墨舟的预处理方法,与实施例1的区别为步骤(2)表面沉积三层氮化硅沉积层,由内至外分别为第一层氮化硅、第二层氮化硅和第三层氮化硅。

107.所述第一层氮化硅的表面沉积方法为:在温度为450℃下,通入流量为1000sccm的硅烷和流量为6000sccm的氨气,气体压力控制在1700mtorr,在射频功率为13500w和占空比为20:700的条件下进行沉积300s;

108.所述第二层氮化硅的表面沉积方法为:在温度为450℃下,通入流量为1000sccm的硅烷和流量为8000sccm的氨气,气体压力控制在1700mtorr,在射频功率为14000w和占空比为20:600的条件下进行沉积300s。

109.所述第三层氮化硅的表面沉积方法为:在温度为450℃下,通入流量为1000sccm的硅烷和流量为8000sccm的氨气,气体压力控制在1700mtorr,在射频功率为14000w和占空比为20:600的条件下进行沉积300s。

110.实施例5

111.本实施例提供了一种石墨舟的预处理方法,除步骤(2)中表面沉积氧化硅内层的温度为300℃外,其余与实施例1相同。

112.实施例6

113.本实施例提供了一种石墨舟的预处理方法,除步骤(2)中表面沉积氧化硅内层的

温度为600℃外,其余与实施例1相同。

114.实施例7

115.本实施例提供了一种石墨舟的预处理方法,除步骤(2)中表面沉积氧化硅内层,通入硅烷的流量为300sccm外,其余与实施例1相同。

116.实施例8

117.本实施例提供了一种石墨舟的预处理方法,除步骤(2)中表面沉积氧化硅内层,通入硅烷的流量为2500sccm外,其余与实施例1相同。

118.实施例9

119.本实施例提供了一种石墨舟的预处理方法,除步骤(2)中表面沉积氧化硅内层,通入笑气的流量为800sccm外,其余与实施例1相同。

120.实施例10

121.本实施例提供了一种石墨舟的预处理方法,除步骤(2)中表面沉积氧化硅内层,通入笑气的流量为8500sccm外,其余与实施例1相同。

122.实施例11

123.本实施例提供了一种石墨舟的预处理方法,除步骤(2)所述表面沉积氧化硅内层的射频功率为4000w外,其余与实施例1相同。

124.实施例12

125.本实施例提供了一种石墨舟的预处理方法,除步骤(2)所述表面沉积氧化硅内层的射频功率为16000w外,其余与实施例1相同。

126.实施例13

127.本实施例提供了一种石墨舟的预处理方法,除步骤(2)表面沉积氮化硅外层,仅沉积一层氮化硅沉积层为第一层氮化硅外,其余与实施例1相同。

128.实施例14

129.本实施例提供了一种石墨舟的预处理方法,除步骤(2)表面沉积氮化硅外层,仅沉积一层氮化硅沉积层为第二层氮化硅外,其余与实施例1相同。

130.对比例1

131.本对比例提供了一种石墨舟的预处理方法,除步骤(2)中未沉积氧化硅内层外,其余与实施例1相同。

132.对比例2

133.本对比例提供了一种石墨舟的预处理方法,除步骤(2)中未沉积氮化硅外层外,其余与实施例1相同。

134.对比例3

135.本对比例提供了一种石墨舟,所述石墨舟在背面镀膜工艺之前未经过预处理。

136.将上述所得石墨舟进行背面镀膜工艺后进行表面观察,得到边缘发暗比例,结果如表1所示。

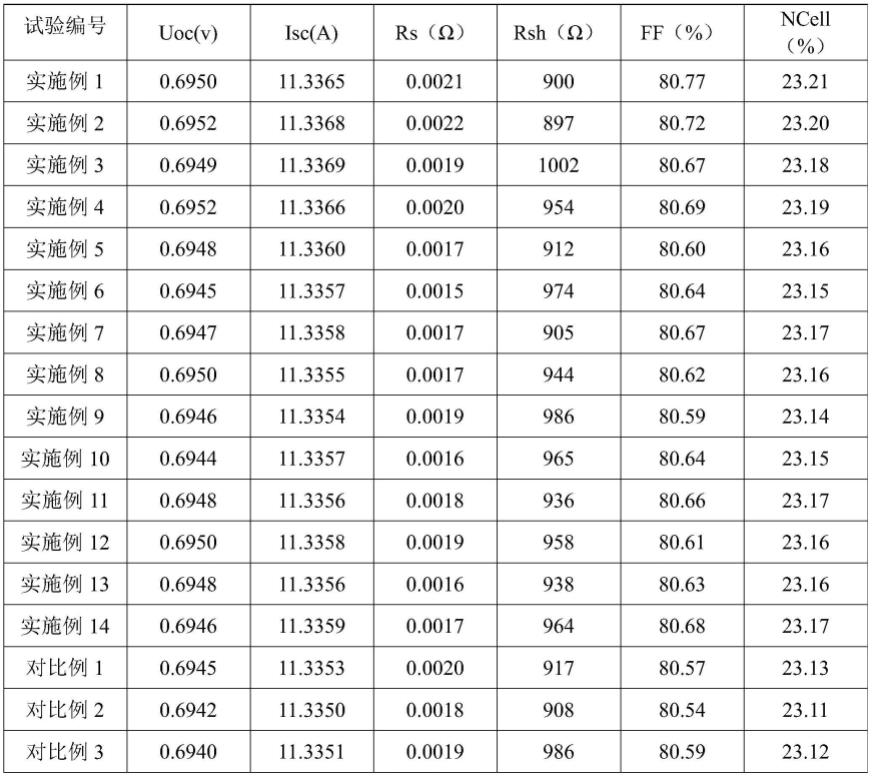

137.将经过上述工艺处理的石墨舟制备电池片,进行电学性能测试,结果如表2所示。

138.测试条件:边缘发暗比例=同批次边缘发暗片数/同批次总片数。

139.表1

140.试验编号边缘发暗比例(%)

实施例10.7实施例20.78实施例31.1实施例41.3实施例54.2实施例64.31实施例73.9实施例83.79实施例94.3实施例103.2实施例114.25实施例124.9实施例135.1实施例145.2对比例14对比例24.2对比例35

141.表2

142.143.uoc是开路电压,isc是短路电流,rs是串联电阻,rsh是并联电阻,ff是填充因子,ncell是电池片的转换效率。

144.从表1和表2可以得出如下结论:

145.(1)从实施例1-4和对比例3可知,本发明提供一种在现有石墨舟饱和工艺之前进行的石墨舟的预处理方法。通过在石墨舟表面镀上结构致密的氧化硅内层和膜表面稳定的氮化硅外层,一方面,防止了石墨舟的杂质外溢,同时可以降低背面镀膜时氧化铝的污染,提升了氧化铝膜的均匀性,减少了边缘发暗的情况产生,从而提高了太阳能电池的电化学性能。

146.(2)从实施例5-12与实施例1的比较可知,当表面沉积氧化硅内层的工艺参数不在优选范围内时,氧化硅膜层结构不致密,无法降低背面镀膜时氧化铝的污染,从而影响太阳能电池的电化学性能。

147.(3)从实施例13、14与实施例1的比较可知,当仅在表面沉积一层氮化硅时,无法保证氮化硅层的结构稳定,从而不能减少边缘发暗的情况产生,影响了太阳能电池电化学性能的提高。

148.(4)从对比例1和2可知,当表面沉积膜层的结构与本技术不同时,无法降低背面镀膜时氧化铝的污染,无法提升氧化铝膜的均匀性,从而无法减少边缘发暗的情况产生。

149.综上所述,本发明提供一种在现有石墨舟饱和工艺之前进行的石墨舟的预处理方法。通过在石墨舟表面镀上结构致密的氧化硅内层和膜表面稳定的氮化硅外层,一方面,防止了石墨舟的杂质外溢,同时可以降低背面镀膜时氧化铝的污染,提升了氧化铝膜的均匀性,减少了边缘发暗的情况产生,从而提高了太阳能电池的电化学性能。

150.本发明通过上述实施例来说明本发明的详细工艺流程,但本发明并不局限于上述详细工艺流程,即不意味着本发明必须依赖上述详细工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1