一种抗开裂高铝含量弥散强化铜电极材料制备工艺的制作方法

1.本发明涉及粉末冶金和有色金属加工技术领域,尤其涉及一种抗开裂高铝含量弥散强化铜电极材料制备工艺。

背景技术:

2.弥散强化是通过在金属基体中引入稳定、均匀、细小的氧化物质点,钉扎位错、晶界、亚晶界,阻碍位错的移动,从而强化材料的方法。弥散强化铜由于在铜基体中弥散分布着细小均匀的氧化物质点,其强度较高,软化温度高;同时细小弥散分布的氧化物质点又不会对铜合金本身的导电导热性造成不良影响,使得弥散强化铜在提高强度的同时还能保持自身优异的导电导热性。

3.弥散强化铜合金因其优良的耐高温性能、高的强度、高导电性,被认为是极有发展潜力和应用前景的新型功能材料,已在超大规模集成电路引线框架、高脉冲磁场导体、大功率微波管、高速轨道交通用架空导线、电阻焊电极和连铸机结晶器等众多高新技术领域得到了广泛的应用。

4.在现代工业中,汽车生产线自动焊接机、机械手的大量运用,要求焊接在高速、高节拍、高质量中完成,这样对焊接设备各部件均提出了更高的要求。电阻焊电极,因为在高温、高压下频繁地与工件接触,在使用中需经常地更换。现大量使用的电极材料铬锆铜(cu-cr-zr系列),由于软化温度(在500℃左右)较低,因此损坏严重,使焊接成本大幅提高,由于经常地更换,也严重影响了焊接设备的高效率。随着汽车行业的发展,耐蚀性优良的镀锌板得到了广泛的应用。而在使用cu-cr-zr系列电极进行点焊时,钢板镀层中的锌很容易固溶到电极材料中去,使电极与钢板粘接在一起,影响接合质量并可造成自动生产线中断,导致生产率下降。基于以上原因国内外采用氧化铝弥散强化铜(ods/cu)的越来越多。由于其高导电(>80%iacs)及高的抗高温软化性能(软化温度≥900℃)优良,焊接镀锌的钢板时,在氧化铝强化铜电极顶部工作面形成的氧化铝保护层,能有效防止电极表面层在焊接低碳钢板过程中与钢板粘接,很大程度上减轻电极损耗,提高电极使用寿命2~5倍并显著提高生产效率。

5.目前汽车电阻焊电极主要用高铝弥散铜材料,有两个核心问题:一是材料硬度要高,高硬度能保证弥散铜电极材料的使用寿命,弥散铜的铝含量越高,硬度就越高,一般要求hrb大于80以上;其二是材料在冷加工和使用过程中不能开裂。高铝弥散铜粉末制备大多采用水雾化制粉和氮气雾化制粉,相对来讲,氮气雾化制粉,由于有氮气的保护,在雾化过程中形成的粗大氧化铝较少,有利于高铝弥散铜的冷加工变形,在冷加工变形过程及后续制备成电极材料在使用过程中不容易开裂,但氮气雾化制备粉末成本较高;水雾化制备的粉末,由于水中含氧高,形成的粗大氧化铝较氮气雾化制备的要高,因此,在冷加工过程及电极使用过程中容易开裂,在汽车自动焊生产线上,最忌讳的是电极在使用过程中的开裂,它会导致生产线中断,造成很大的损失;怎样解决电极材料开裂,降低生产成本,成为长期以来难以解决的技术难题。

6.鉴于上述原因,现研发出一种抗开裂高铝含量弥散强化铜电极材料制备工艺。

技术实现要素:

7.本发明的目的是为了克服现有技术中的不足,提供一种抗开裂高铝含量弥散强化铜电极材料制备工艺,通过对弥散铜高铝粉锭进行无氧铜包套,极大的改善了因高含量弥散铜棒材的表层条件,防止表层因加工塑性偏低而导致的高铝弥散铜冷加工及使用过程中开裂情况发生,本发明解决了现有的纯氮气雾化制粉制备高铝弥散铜电极材料高成本以及纯水雾化制粉制备高铝弥散铜电极材料的高开裂率问题,极大的降低了高铝弥散铜电极材料在冷静和使用过程中的开裂率,降低了生产成本。

8.本发明为了实现上述目的,采用如下技术方案:一种抗开裂高铝含量弥散强化铜电极材料制备工艺,工艺流程:制备高铝弥散铜粉末-氧源制备-混粉-冷等静压成形加工-内氧化、还原、烧结一体化热处理-无氧铜包套-热挤压-拉伸-精整。

9.第一步,制备高铝弥散铜粉末:高纯氮气雾化制粉,采用100kg中频熔炼炉进行熔炼,首先在中频炉内加入高纯无氧电铜熔炼40~70分钟,熔炼过程用木炭覆盖;然后加入铜-13%磷中间合金脱氧0.5~3分钟,再加入铜-30%铝中间合金熔炼1~10分钟,al在cu—al合金中的含量控制在0.5~0.8wt%,然后用0.5~1.5mpa压力的高纯氮气进行雾化制粉,干燥、筛分出-100目cu—al合金原始粉末待用;

10.第二步,水雾化制粉,采用100kg中频熔炼炉进行熔炼,首先在中频炉内加入高纯无氧电铜熔炼40~70分钟,熔炼过程用木炭覆盖;然后加入铜-13%磷中间合金脱氧0.5~3分钟,再加入铜-30%铝中间合金熔炼1~10分钟,al在cu—al合金中的含量控制在0.5~0.8wt%,然后用7~9.5mpa压力的水进行雾化制粉,干燥、筛分出-100目cu—al合金原始粉末待用;

11.第三步,氧源制备:将水雾化的-100目cu—al合金原始粉末再进行过筛,筛分出-200目cu—al粉,在100℃~500℃条件下,氧化20~80小时,然后在氮气保护条件下,400℃~950℃分解成氧化亚铜固体氧源;

12.第四步,混粉:把制得的-200目的氧化亚铜氧源和65%的氮气雾化,35%的水雾化原始粉按配比公式计算出氧源的添加量,所述的配比公式:m/n=9a/8b

×

p,m为原始粉重量,n为氧化剂重量,a为氧化剂氧含量的重量百分比,可用氢损值代替,b为原始粉中铝的重量百分比,p为氧化剂过剩系数0.3~0.9,混料时间为0.5~2.0小时;

13.第五步,冷等静压加工:将按比例混合好的弥散铜合金粉末用冷等静压胶套进行密封,在振动机上震动1~3分钟,使松装密度均匀,压坯密度一致,然后用橡胶帽封口,再用铁丝紧固;把封装好弥散铜粉的胶套放入冷等静压缸体内,进行冷等静压处理,制得冷等静压粉锭;压制压力:150~300mpa,升压速度:10~20mpa/分钟,保压时间5~10分钟;

14.第六步,内氧化、还原、烧结一体化热处理:把冷等静压粉锭放入热处理炉的炉胆内,按照内氧化、还原、烧结的顺序进行“一体化”热处理,内氧化处理是让冷等静压合金粉锭中的al转化为al2o3,内氧化温度:830℃~950℃,内氧化时间:1~8小时,保护气氛:氮气;还原温度:880℃~950℃,还原时间:1~8小时,还原气氛:高纯氢气,露点:-60℃,氧含量:≯5ppm;烧结温度:950℃~1020℃,烧结时间:1~6小时,烧结气氛:高纯氢气,露点:-60℃,氧含量:≯5ppm;

15.第七步,无氧铜包套:把热处理好的粉锭装到指定厚度,不同粉锭尺寸,选择不同厚度的铜套,按测算,保证ф16规格的棒材外层无氧铜厚度0.4mm;

16.第八步,热挤压:粉锭加热温度:830℃~960℃,加热时间:1~5小时,挤压比10~35;

17.第九步,拉伸:把挤压后的挤制棒坯进行去头尾、矫直,进行拉伸加工,道次加工率控制在15%以内,加工到用户需要的尺寸;

18.第十步,精整:对拉伸后的弥散无氧铜棒材进行矫直并切除头尾。

19.本发明的有益效果是:把氮气雾化和水雾化弥散铜粉末按一定比例进行混合,混合比例为氮气雾化粉末占比60-80%,水雾化粉末20-40%,在氮气雾化粉末中,添加20-40%的水雾化粉末后,增加了高铝弥散铜电极材料的开裂倾向,按常用规格ф16mm的棒材吨加工成本测算,吨费用降低4000元以上,避免单纯水雾化制备容易导致电极材料冷加工和使用过程中开裂缺陷,采用混合粉末制备的高铝弥散铜电极材料的开裂率较纯水雾化的1%~5%降低到万分之五以内,满足了汽车自动焊电极材料的质量和性能要求;

20.通过对弥散铜高铝粉锭进行无氧铜包套,极大的改善了因高含量弥散铜棒材的表层条件,防止表层因加工塑性偏低而导致的高铝弥散铜冷加工及使用过程中开裂情况发生,本发明解决了现有的纯氮气雾化制粉制备高铝弥散铜电极材料高成本以及纯水雾化制粉制备高铝弥散铜电极材料的高开裂率问题,极大的降低了高铝弥散铜电极材料在冷静和使用过程中的开裂率,降低了生产成本;本发明未详细说明处为现有常用技术。

具体实施方式

21.下面结合实施例与具体实施方式对本发明作进一步详细说明:

22.实施例1

23.一种用于汽车自动焊抗开裂低成本高铝含量弥散铜电极φ16规格棒材,al2o3含量为0.58wt%,其制备方法包含以下步骤:

24.ф93mm

×

290规格粉锭制备:

25.把al2o3含量为0.58wt%的备用的纯氮气雾化粉末和水雾化粉末按75%/25%+氧源,氧含量为5.3%,添加比例按m/n=9a/8b

×

p,过剩系数p取0.67,混合1小时,装入等静压胶套中进行等静压加工,压力取200mpa,保压时间:7分钟,制得ф93mm规格的粉锭,把冷等静压粉锭放入热处理炉炉胆内,内氧化温度:850℃,内氧化时间:2.5小时,保护气氛:氮气;还原温度:890℃,还原时间:,3小时,还原气氛:高纯氢气,露点:-60℃,氧含量:≯5ppm;烧结温度:970℃,烧结时间:2.5小时,烧结气氛:高纯氢气,露点:-60℃,氧含量:≯5ppm;

26.把热处理好的粉锭装入ф100/ф94

×

300的无氧铜套中进行氩弧焊密封;

27.把ф100/ф94

×

300粉锭在800吨挤压机上进行挤压加工,粉锭在电阻炉上加热,加热温度:940℃,加热时间:3小时,挤制规格为ф25,挤压比为16;

28.把挤压后的挤制棒坯进行去头尾、矫直,进行拉伸加工,成品为ф16mm,道次加工率控制在15%以内;对拉伸后的ф16mm弥散铜棒材进行矫直并切除头尾。

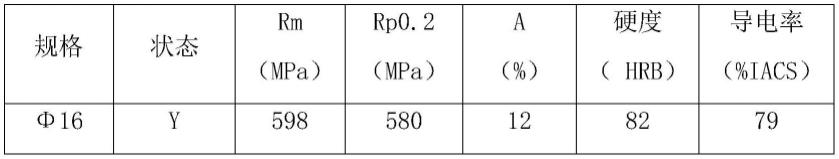

29.ф16mm弥散铜实测性能

[0030][0031]

实施例2

[0032]

一种用于汽车自动焊抗开裂低成本高铝含量弥散铜电极φ60规格棒材,al2o3含量为0.58wt%;

[0033]

把al2o3含量为0.58wt%的备用的纯氮气雾化粉末和水雾化粉末按65%/35%+氧源,氧含量为5.3%,添加比例按m/n=9a/8b

×

p,过剩系数p取0.67,混合1小时,装入等静压胶套中进行等静压加工,压力取200mpa,保压时间:10分钟,制得ф93mm规格的粉锭,把冷等静压粉锭放入热处理炉炉胆内,内氧化温度:850℃,内氧化时间:3.5小时,保护气氛:氮气;还原温度:890℃,还原时间:,3.5小时,还原气氛:高纯氢气,露点:-60℃,氧含量:≯5ppm;烧结温度:970℃,烧结时间:3小时,烧结气氛:高纯氢气,露点:-60℃,氧含量:≯5ppm;

[0034]

把热处理好的粉锭装入ф245/ф235

×

400的无氧铜套中进行氩弧焊密封;

[0035]

把ф245/ф235

×

300粉锭在4000吨挤压机上进行挤压加工,粉锭在环形煤气炉上加热,加热温度:950℃,加热时间:2.5小时,挤制规格为ф60,挤压比为16.7;

[0036]

把挤压后的挤制棒坯进行切头去尾、矫直,成品为ф60mm。

[0037]

ф60mm弥散铜实测性能

[0038]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1