用于粉末钛合金注射成型的粘结剂的制作方法

1.本发明涉及粘结剂技术领域,尤其涉及用于粉末钛合金注射成型的粘结剂。

背景技术:

2.钛及合金具有高质量比强度和刚度,良好的耐温耐蚀性能,但高冶金成本和劣变形和切削特性,使其材料和零件的制造成本居高不下,影响其广泛应用。粉末注射成形技术可实现材料灵活合成和零件低成本近净形规模制造。在粉末注射成型的喂料组成中,粘结剂的种类和构成直接影响到密炼、成型、脱脂等工艺,从而影响到烧结制品的致密度、微观结构、尺寸精度、力学性能等。因此,粘结剂的配置和添加是粉末注射成型喂料制备的关键核心技术。专利“cn106493369b”中提出的“金属粉末注射成型用粘结剂”,采用该方案原料和配比的粘结剂具备能有效控制材料的烧结收缩率,降低产品废品率;但是该方案中是通过一般的搅拌设备进行混合制备。

3.现有的混料设备不具备充分分散的效果,若想制备均匀的粘结剂则需要长时间的混料加工,因此粘结剂的制备周期长、效率低,从而造成能耗的增加。鉴于此,我们提出一种用于粉末钛合金注射成型的粘结剂。

技术实现要素:

4.本发明的目的是针对背景技术中存在的现有的粘结剂制备设备的加工效率低,不能高效快速的获取原料分散均匀的粘结剂的问题,提出用于粉末钛合金注射成型的粘结剂。

5.本发明的技术方案:用于粉末钛合金注射成型的粘结剂,所述粘结剂由以下质量份原料组成:聚丙烯20-35份、低密度聚乙烯60-75份、石蜡12-18份、硬脂酸0.8-1.2份、萘7-9份以及tpr弹性体1.5-2.5份;

6.所述质量份原料通过反应设备加工,并通过造粒机造粒而成粘结剂颗粒;

7.所述反应设备包括外筒,所述外筒内安装有与外筒等高的中筒,所述中筒内设置有筒状内筒,所述内筒的底部固定连接有转轴,所述转轴贯穿外筒的底部一端连接有电机,所述电机与外筒的底部螺栓连接,所述内筒内安装有内径小于其的分料筒,所述分料筒的外圈阵列安装有多个贯穿内筒的下料管二,所述下料管一外圈设有多个下料管一,所述下料管一的管内一端连接有可拆卸的过滤网。

8.优选的,所述粘结剂由以下质量份原料组成:聚丙烯20份、低密度聚乙烯60份、石蜡12份、硬脂酸0.8份、萘7份以及tpr弹性体1.5份。

9.优选的,所述粘结剂由以下质量份原料组成:聚丙烯35份、低密度聚乙烯75份、石蜡18份、硬脂酸1.2份、萘9份以及tpr弹性体2.5份。

10.优选的,所述粘结剂由以下质量份原料组成:聚丙烯30份、低密度聚乙烯70份、石蜡15份、硬脂酸1份、萘8份以及tpr弹性体2份。

11.优选的,所述外筒的底部安装有多个支撑腿,所述中筒的顶部活动安装有上盖,所

述上盖的顶部安装有“l”型把手,所述外筒的外壁连接有用于与把手匹配安装的挂环,所述上盖的一侧连接有密封圈,所述密封圈的外圈与中筒的内壁适配密封连接。

12.优选的,所述中筒与外筒之间设有空腔,空腔的底部内壁安装有加热板,所述加热板的输入控制端通过导线电性连接有电源连接端,所述电源连接端安装于外筒的底部外壁,所述中筒的底部安装有出料管,所述出料管上安装有控制阀体。

13.优选的,所述外筒的外壁安装有进液管,所述进液管的下方设有安装于外筒上的出液管,所述进液管与出液管上均安装有控制阀体。

14.优选的,所述转轴的外圈阵列安装有多个连接杆,所述连接杆的一端连接有搅拌板,所述搅拌板远离连接杆的一侧与中筒的内壁接触,所述搅拌板上开设有多个漏料孔。

15.优选的,所述下料管一位于下料管二的上方,所述过滤网的一侧连接有连接管,所述连接管上连接有卡块,所述连接管与下料管一的管内壁适配,所述卡块为高弹硬性塑料体。

16.与现有技术相比,本发明具有如下有益的技术效果:

17.1、本发明通过对粘结剂成分和配比的优化,提高粘结剂的熔融流动性,从而提高粉末钛合金的密度分布,提高钛合金的成型产品表面的均匀性,避免发生流纹、边角缺料等的缺陷,减少钛合金成型产品的废品率,且粘结剂原料成分简单易于获得,制备成本低;

18.2、本发明结合反应设备的投入使用,本方方案中的反应设备通过加热板的设置具备加热保温的功能,控制适宜的温度进行加工,有利于各组分之间的充分反应混合,提高粘结剂的制备效率;

19.3、本发明具备分散下料的功能,通过下料管一和下料管二的设置将不同原料从不同的路径输送至中筒混合,结合转轴的转动作用,原料转动输送,其分散更为均匀,有利于减少混料的时间,从而提高混料的效率;

20.4、综上所述,本发明粘结剂性能高,流动性高有利于提高钛合金产品的表面均匀性,降低废品率,粘结剂反应设备功能多样,混料效率高,投入时间少。

附图说明

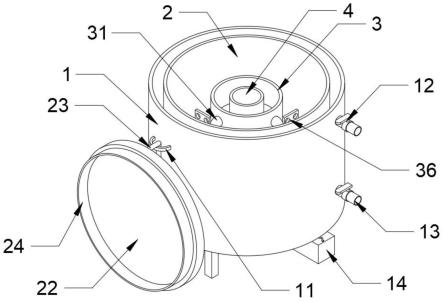

21.图1是粘结剂用的反应设备的主视图;

22.图2是图1中上盖打开状态示意图;

23.图3是图2中中筒的结构示意图;

24.图4是图3中电机的结构示意图;

25.图5是图4中内筒的剖面示意图;

26.图6是图5的过滤网结构示意图。

27.附图标记:

28.1、外筒;11、挂环;12、进液管;13、出液管;14、电源连接端;15、加热板;

29.2、中筒;21、出料管;22、上盖;23、把手;24、密封圈;

30.3、内筒;31、下料管一;32、过滤网;321、连接管;322、卡块;33、转轴;34、电机;35、连接杆;36、搅拌板;

31.4、分料筒;41、下料管二。

具体实施方式

32.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

33.实施例一

34.如图1-6所示,本发明提出的用于粉末钛合金注射成型的粘结剂,粘结剂由以下质量份原料组成:聚丙烯20份、低密度聚乙烯60份、石蜡12份、硬脂酸0.8份、萘7份以及tpr弹性体1.5份;

35.质量份原料通过反应设备加工,并通过造粒机造粒而成粘结剂颗粒。

36.实施例二

37.如图1-6所示,本发明提出的用于粉末钛合金注射成型的粘结剂,相较于实施例一,本实施例粘结剂由以下质量份原料组成:聚丙烯35份、低密度聚乙烯75份、石蜡18份、硬脂酸1.2份、萘9份以及tpr弹性体2.5份;

38.质量份原料通过反应设备加工,并通过造粒机造粒而成粘结剂颗粒。

39.实施例三

40.如图1-6所示,本发明提出的用于粉末钛合金注射成型的粘结剂,相较于实施例一或实施例二,本实施例还粘结剂由以下质量份原料组成:聚丙烯30份、低密度聚乙烯70份、石蜡15份、硬脂酸1份、萘8份以及tpr弹性体2份;

41.质量份原料通过反应设备加工,并通过造粒机造粒而成粘结剂颗粒。

42.本实施例一、实施例二和实施例三均采用以下反应设备制备:

43.反应设备包括外筒1,外筒1的外壁安装有进液管12,进液管12的下方设有安装于外筒1上的出液管13,进液管12与出液管13上均安装有控制阀体,控制阀体用于控制进液管12或出液管13进液和出液,外筒1的底部安装有多个支撑腿,外筒1内安装有与外筒1等高的中筒2,中筒2的底部安装有出料管21,出料管21上安装有控制阀体,控制阀体用于控制完成混料后的粘结剂从出料管21中出料,中筒2的顶部活动安装有上盖22,上盖22的顶部安装有“l”型把手23,外筒1的外壁连接有用于与把手23匹配安装的挂环11,上盖22的一侧连接有密封圈24,密封圈24的外圈与中筒2的内壁适配密封连接,上盖22和密封圈24的设置用于在原料混料反应中将顶部密封保温盖住;

44.中筒2与外筒1之间设有空腔,空腔的底部内壁安装有加热板15,加热板15的输入控制端通过导线电性连接有电源连接端14,电源连接端14安装于外筒1的底部外壁,电源连接端14的输入端导线电性连接有电源。

45.中筒2内设置有筒状内筒3,内筒3的底部固定连接有转轴33,转轴33的外圈阵列安装有多个连接杆35,连接杆35的一端连接有搅拌板36,搅拌板36远离连接杆35的一侧与中筒2的内壁接触,搅拌板36上开设有多个漏料孔,搅拌板36与中筒2内壁抵触的作用,用于将粘附在中筒2内壁的物料刮料,漏料孔的设置更为有效的分散原料,转轴33贯穿外筒1的底部一端连接有电机34,电机34与外筒1的底部螺栓连接,内筒3内安装有内径小于其的分料筒4,分料筒4的外圈阵列安装有多个贯穿内筒3的下料管二41,下料管一31外圈设有多个下料管一31,下料管一31的管内一端连接有可拆卸的过滤网32,下料管一31位于下料管二41的上方,过滤网32的一侧连接有连接管321,连接管321上连接有卡块322,连接管321与下料管一31的管内壁适配,卡块322为高弹硬性塑料体,卡块322与下料管一31的内壁张紧连接。

46.结合图5和图6所示,本实施例中多种原料根据原料粒径选择是否在下料管一31中

安装过滤网32,若原料是颗粒则不用将过滤网32安装在下料管一31中,若原料是液体则将过滤网32安装在下料管一31中,用于在加工前过滤液体确保粘结剂原料的纯度,在将过滤网32与下料管一31安装时,将卡块322向连接管321内按压,使得连接管321与下料管一31的内径对应后,松开卡块322并将过滤网32向下料管一31内推动,即可完成安装。本方案中的过滤网32不用安装。

47.结合图1-5所示,在需要对粘结剂的原料混料反应加工时,聚丙烯、低密度聚乙烯添加进内筒3中,通过下料管一31出料,聚丙烯、低密度聚乙烯落在中筒2中,石蜡、硬脂酸、萘以及tpr弹性体添加进分料筒4中,通过下料管二41落料在中筒2中,在进料之前将电机34启动,物料投放完成后将上盖22盖上,上盖22与中筒2的内圈通过密封圈24密封组装。此时在电机34的启动作用下,转轴33转动将内筒3转动,使得内筒3和分料筒4跟随转轴33同步转动,在转动的同时下料管一31和下料管二41下料,边转动边下料使得原料层叠均匀,在反应前原料就已经很分散,此时将进液管12中通过水或其他流动性介质,用于满足加热条件的介质均可,并将电源连接端14接电启动,使得加热板15加热,加热板15将空腔中的介质加热,充分的对中筒2保温,需要说明的是本方案中的中筒2筒壁中间可选择性设置加热板,用于确保满足加热温度。在原料反应中搅拌板36的设置将原料再次混料,使得原料更为均匀,制成后的粘结剂通过出料管21下料,在通过造粒机造粒即可。

48.完成后出液管13上的控制阀体打开,将介质流出空腔即可。

49.通过本方案中反应设备制备的粘接剂组分原料分散更均匀,加工效率较原有提升20.5%,从而缩减了制备时间。

50.本实施例一至实施例三制备的粘结剂与同质量的钛合金粉末,结合注射成型工艺制备的金属齿轮件,并对同一批制备的90件金属齿轮的平均性能检测(每个实施例对应制备30件金属齿轮),具体的检测结果如下表所示:

[0051] 实施例一实施例二实施例三孔隙率(%)1.383.012.14致密度(%)98.9998.8799精度(%)

±

0.25

±

0.35

±

0.2抗拉伸强度(mpa)132013001280废品率(%)0.120.270.18

[0052]

由上述数据表可以得知本方案中实施例一至实施例三制备的金属齿轮零件,实施例一的性能最佳,抗拉伸强度最高、孔隙率最低、废品率最低。

[0053]

上述具体实施例仅仅是本发明的几种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1