一种用于清洗金属管道的复合清洗剂及其制备方法与流程

1.本发明属于清洗剂技术领域,具体涉及一种用于清洗金属管道的复合清洗剂及其制备方法。

背景技术:

2.自来水管和工业输水管输送的液体一般为硬水,硬水中含钙、镁等矿物质成分越多,在长期使用后会在管壁或水具中形成水垢,水垢的积累不仅导致管道内径越变越小,从而降低液体的流速,增加堵塞的可能,而且容易腐蚀管壁,造成安全隐患。

3.目前市面上的强力清洗剂一般含有氢氟酸的清洗剂,其去污能力极强,但是其含有大量的卤元素,且对管道腐蚀性强,影响管道的使用寿命,且对人体有较强的刺激性,危害人体健康。此外,为减少清洁频率,人们往往在清洗剂中添加阻垢剂,阻止或干扰难溶性无机盐在金属表面的沉淀,抑制水垢的形成,从而缓解结垢问题。目前常用的阻垢剂主要为有机膦酸类阻垢剂,包括atmp(氨基三亚甲基膦酸)、hedp(羟基乙叉二膦酸)、edtmps(含氮有机多元膦酸)和papemp(多氨基多醚基甲叉膦酸)等,其阻垢性能优异,且一般含有良好的缓蚀效果,相容性强,水处理领域应用最为广泛。但随着人们环保意识的不断提高,含磷阻垢剂由于富含p元素,为微生物提供营养源,导致水体富营养化,造成环境的污染,同时加剧管网微生物腐蚀,因此含磷阻垢剂的使用逐渐受到限制。因此研究一种性能优异且绿色环保的清洗剂具有具重大的意义。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种用于清洗金属管道的复合清洗剂,其清洗性能优异,且阻垢性能强,绿色环保。

5.本发明的目的之二在于提供一种用于清洗金属管道的复合清洗剂的制备方法,制备工艺简单,生产成本低,可操作性强。

6.本发明的目的之一采用如下技术方案实现:

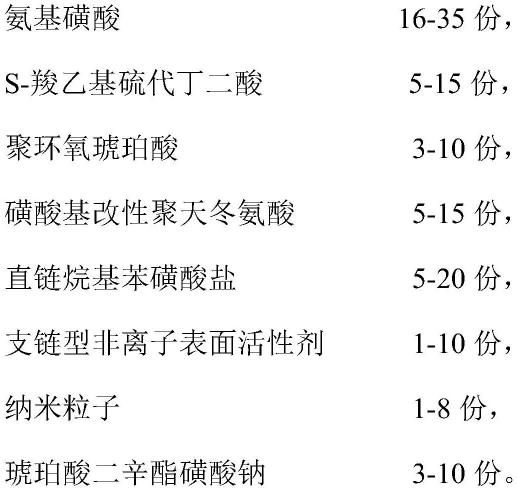

7.一种用于清洗金属管道的复合清洗剂,按质量份计,包括以下组分:

[0008][0009]

进一步地,所述s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸的质量比为0.8-1.6:0.5-1.2:1。

[0010]

进一步地,所述磺酸基改性聚天冬氨酸的制备方法包括:以质量比为3-10:1的聚天冬氨酸和2-氨基乙磺酸为原料,通过接枝反应制备而成。

[0011]

进一步地,所述直链烷基苯磺酸盐为c10-c16烷基苯磺酸钠。

[0012]

进一步地,所述支链型非离子表面活性剂为支链异构脂肪醇聚氧乙烯醚和/或支链烷基烷氧基化醇。

[0013]

进一步地,所述支链烷基烷氧基化醇的结构式如式ⅰ所示,

[0014][0015]

其中,me为甲基,r1,r2为c1-c5烷基,ro为c1-c3烷氧基,a为1-5的整数,b为1-10的整数,c为1-10的整数,d为1-5的整数,且6≤a+b+c+d≤20。

[0016]

进一步地,所述直链烷基苯磺酸盐和所述支链型非离子表面活性剂的质量比为1-10:1。

[0017]

进一步地,所述纳米粒子为纳米二氧化硅、纳米二氧化钛、纳米氧化铝和碳纳米管中的至少一种,所述纳米粒子的粒径为5-80nm。

[0018]

进一步地,所述纳米粒子中,粒径为5-15nm的纳米粒子占总量的5-20%,粒径为16-35nm的纳米粒子占总量的40-60%,粒径为60-80nm的纳米粒子不超总量的20%。

[0019]

本发明的目的之二采用如下技术方案实现:

[0020]

一种用于清洗金属管道的复合清洗剂的制备方法,用于制备所述的用于清洗金属管道的复合清洗剂,包括以下步骤:

[0021]

1)将配方量的氨基磺酸、s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸搅拌均匀,得到第一物料;

[0022]

2)将配方量的直链烷基苯磺酸盐、支链型非离子表面活性剂、琥珀酸二辛酯磺酸钠和纳米粒子搅拌均匀,得到第二物料;

[0023]

3)将所述第一物料和所述第二物料混合均匀,即得所述的用于清洗金属管道的复合清洗剂。

[0024]

相比现有技术,本发明的有益效果在于:

[0025]

本发明的一种用于清洗金属管道的复合清洗剂,以氨基磺酸为主清洗成分,氨基磺酸价廉易得,且稳定性好、溶解力强,对难溶水垢有很强的溶解能力,去除效果显著;采用s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸复配组成阻垢成分发挥协同作用,能够与钙镁铁等金属离子形成稳定的可溶性螯合物,实现去除水垢和铁锈的效果。同时阻止成垢粒子间的相互接触和凝聚以阻止垢的生长,并破坏成垢粒子的正常结晶,通过阻止了成垢粒子在其规则的晶格点阵上排列,从而使所生成的污垢松软、易被水流冲刷带走;本发明的复配阻垢成分还具备良好的缓蚀效果,减少氨基磺酸对金属管道的腐蚀作用;本发明的直链烷基苯磺酸盐和支链型非离子表面活性剂复配作为表面活性剂组分,通过直链结构的表面活性剂能形成紧密堆积的薄片结构,在高剪切下具有较高的相稳定性,避免清洗过程中水垢的再沉淀,同时加入适量支链型非离子表面活性剂以保证其亲水性和分散性;本发明的纳米粒子能干扰金属盐的晶体形式,尤其是针对常见的碳酸钙,能是其稳定的方解石结构转化为不稳定的球霰结构,同时其小尺寸的微观效应和表面效应,提高复合清洗剂整体配方的清洗作用;采用琥珀酸二辛酯磺酸钠作为渗透剂,促进清洗剂快速渗透到水垢内部,进一步提高清洗性能。

[0026]

本发明的一种用于清洗金属管道的复合清洗剂的制备方法,其制备工艺简单,可操作性强,生产成本低,无环境污染,可大规模生产。

具体实施方式

[0027]

下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0028]

一种用于清洗金属管道的复合清洗剂,按质量份计,包括以下组分:

[0029][0030]

s-羧乙基硫代丁二酸(cetsa),由β-巯基丙酸与马来酸酐发生加成反应得到,具有水溶性、生物分解性、乳化分散性、螫合性等多种优异性能,分子式中含有三个羧基和硫基结构,同时具有乙酸与磺酸的性质,对多种无机垢和胶体垢具有较好的分散溶解作用,且其生物降解性强,不含磷元素,绿色环保。

[0031]

聚环氧琥珀酸(pesa)是一种无氮、非磷有机化合物,兼具阻垢缓蚀双重功效,尤其是阻碳酸钙垢的效果,明显优于一些常用的聚羧酸类、磺酸盐类、聚磷酸类阻垢剂,且相容性强,易于与其他阻污成分复配发挥协同作用,增强阻污和缓蚀效果。

[0032]

聚天冬氨酸(pasp)是一种无毒,无磷,可生物降解的环境友好型阻垢缓蚀剂,具有良好的阻碳酸钙和硫酸钙垢的性能,但其阻磷酸盐垢较弱,且分散氧化铁和缓蚀性能并不突出,本发明以质量比为3-10:1的聚天冬氨酸和2-氨基乙磺酸为原料,在30-35℃,80-140rpm的条件下搅拌反应,得到磺酸基修饰的聚天冬氨酸衍生物,即磺酸基改性聚天冬氨酸,通过在聚天冬氨酸中引入磺酸基,提高其分散氧化铁锈的作用,并对水垢沉淀具有良好的抑制作用,增强阻垢性能,同时增强与清洗剂体系的相容性。

[0033]

表面活性剂通过调节溶液表面张力以实现界面稳定性的效果,发明人发现,清洗溶液普遍存在剪切稀化流动现象,即其黏度随着剪切速率或剪切应力的增大而减少的流动,导致清洗液下高速流动过程中,其悬浮颗粒出现相分离或沉淀现象;本发明直链烷基苯磺酸盐和支链型非离子表面活性剂复配作为表面活性剂组分,通过直链结构的表面活性剂能形成紧密堆积的薄片结构,从而提高相稳定性,改善剪切稀化流动现象,减少沉淀的产生。

[0034]

进一步地,所述s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸的质量比为0.8-1.6:0.5-1.2:1。

[0035]

进一步地,所述磺酸基改性聚天冬氨酸的制备方法包括:以质量比为3-10:1的聚天冬氨酸和2-氨基乙磺酸为原料,以下实施例中优选质量比为5:1,并通过接枝反应制备而成。

[0036]

进一步地,所述直链烷基苯磺酸盐为c10-c16烷基苯磺酸钠。

[0037]

进一步地,所述支链型非离子表面活性剂为支链异构脂肪醇聚氧乙烯醚和/或支链烷基烷氧基化醇。

[0038]

进一步地,所述支链烷基烷氧基化醇的结构式如式ⅰ所示,

[0039][0040]

其中,me为甲基,r1,r2为c1-c5烷基,ro为c1-c3烷氧基,a为1-5的整数,b为1-10的整数,c为1-10的整数,d为1-5的整数,且6≤a+b+c+d≤20。

[0041]

支链烷基烷氧基化醇的结构具有良好的亲水性,其支链有利于对水垢进行包覆作用,提高分散性,同时具备一定的直链长度,与直链烷基苯磺酸盐的相容性好,并且具有良好的相稳定性。

[0042]

进一步地,所述直链烷基苯磺酸盐和所述支链型非离子表面活性剂的质量比为1-10:1。

[0043]

进一步地,所述纳米粒子为纳米二氧化硅、纳米二氧化钛、纳米氧化铝和碳纳米管中的至少一种,所述纳米粒子的粒径为5-80nm。

[0044]

进一步地,所述纳米粒子中,粒径为5-15nm的纳米粒子占总量的5-20%,粒径为16-35nm的纳米粒子占总量的40-60%,粒径为60-80nm的纳米粒子不超总量的20%。

[0045]

一种用于清洗金属管道的复合清洗剂的制备方法,用于制备所述的用于清洗金属管道的复合清洗剂,包括以下步骤:

[0046]

1)将配方量的氨基磺酸、s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸搅拌均匀,得到第一物料;

[0047]

2)将配方量的直链烷基苯磺酸盐、支链型非离子表面活性剂、琥珀酸二辛酯磺酸钠和纳米粒子搅拌均匀,得到第二物料;

[0048]

3)将所述第一物料和所述第二物料混合均匀,即得所述的用于清洗金属管道的复合清洗剂。

[0049]

实施例1

[0050]

一种用于清洗金属管道的复合清洗剂,按质量份计,包括以下组分:

[0051]

[0052][0053]

进一步地,所述直链烷基苯磺酸盐为c10烷基苯磺酸钠。

[0054]

进一步地,所述支链型非离子表面活性剂为支链烷基烷氧基化醇。

[0055]

进一步地,所述支链烷基烷氧基化醇的结构式如式ⅰ所示,

[0056][0057]

其中,me为甲基,r1,r2为乙基,ro为甲氧基,a=1,b=3,c=2,d=2。

[0058]

进一步地,所述纳米粒子为纳米二氧化硅,所述纳米粒子的粒径为5-80nm;具体地,粒径为5-15nm的纳米粒子占总量的20%,粒径为16-35nm的纳米粒子占总量的40%,粒径为60-80nm的纳米粒子不超总量的10%。

[0059]

一种用于清洗金属管道的复合清洗剂的制备方法,用于制备所述的用于清洗金属管道的复合清洗剂,包括以下步骤:

[0060]

1)将配方量的氨基磺酸、s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸搅拌均匀,搅拌速率为100rpm,得到第一物料;

[0061]

2)将配方量的直链烷基苯磺酸盐、支链型非离子表面活性剂、琥珀酸二辛酯磺酸钠和纳米粒子搅拌均匀,搅拌速率为100rpm,得到第二物料;

[0062]

3)将所述第一物料和所述第二物料混合均匀,搅拌速率为120rpm,即得所述的用于清洗金属管道的复合清洗剂。

[0063]

实施例2

[0064]

一种用于清洗金属管道的复合清洗剂,按质量份计,包括以下组分:

[0065][0066]

进一步地,所述直链烷基苯磺酸盐为c12烷基苯磺酸钠。

[0067]

进一步地,所述支链型非离子表面活性剂为支链烷基烷氧基化醇。

[0068]

进一步地,所述支链烷基烷氧基化醇的结构式如式ⅰ所示,

[0069][0070]

其中,me为甲基,r1,r2为乙基,ro为乙氧基,a=2,b=5,c=5,d=3。

[0071]

进一步地,所述纳米粒子为纳米二氧化钛,所述纳米粒子的粒径为5-80nm;具体地,粒径为5-15nm的纳米粒子占总量的10%,粒径为16-35nm的纳米粒子占总量的50%,粒径为60-80nm的纳米粒子不超总量的10%。

[0072]

一种用于清洗金属管道的复合清洗剂的制备方法,用于制备所述的用于清洗金属管道的复合清洗剂,包括以下步骤:

[0073]

1)将配方量的氨基磺酸、s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸搅拌均匀,搅拌速率为100rpm,得到第一物料;

[0074]

2)将配方量的直链烷基苯磺酸盐、支链型非离子表面活性剂、琥珀酸二辛酯磺酸钠和纳米粒子搅拌均匀,搅拌速率为100rpm,得到第二物料;

[0075]

3)将所述第一物料和所述第二物料混合均匀,搅拌速率为120rpm,即得所述的用于清洗金属管道的复合清洗剂。

[0076]

实施例3

[0077]

一种用于清洗金属管道的复合清洗剂,按质量份计,包括以下组分:

[0078][0079]

进一步地,所述直链烷基苯磺酸盐为c12烷基苯磺酸钠。

[0080]

进一步地,所述支链型非离子表面活性剂为支链烷基烷氧基化醇。

[0081]

进一步地,所述支链烷基烷氧基化醇的结构式如式ⅰ所示,

[0082][0083]

其中,me为甲基,r1,r2为乙基,ro为甲氧基,a=2,b=5,c=5,d=3。

[0084]

进一步地,所述纳米粒子为碳纳米管,所述纳米粒子的粒径为5-80nm;具体地,粒径为5-15nm的纳米粒子占总量的10%,粒径为16-35nm的纳米粒子占总量的50%,粒径为60-80nm的纳米粒子不超总量的10%。

[0085]

一种用于清洗金属管道的复合清洗剂的制备方法,用于制备所述的用于清洗金属管道的复合清洗剂,包括以下步骤:

[0086]

1)将配方量的氨基磺酸、s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸搅拌均匀,搅拌速率为100rpm,得到第一物料;

[0087]

2)将配方量的直链烷基苯磺酸盐、支链型非离子表面活性剂、琥珀酸二辛酯磺酸钠和纳米粒子搅拌均匀,搅拌速率为100rpm,得到第二物料;

[0088]

3)将所述第一物料和所述第二物料混合均匀,搅拌速率为120rpm,即得所述的用于清洗金属管道的复合清洗剂。

[0089]

实施例4

[0090]

一种用于清洗金属管道的复合清洗剂,按质量份计,包括以下组分:

[0091][0092]

进一步地,所述直链烷基苯磺酸盐为c14烷基苯磺酸钠。

[0093]

进一步地,所述支链型非离子表面活性剂为质量比为1:1的支链异构脂肪醇聚氧乙烯醚和支链烷基烷氧基化醇;所述支链异构脂肪醇聚氧乙烯醚为支链化异构c12脂肪醇聚氧乙烯醚(9eo),购自沙索公司。

[0094]

进一步地,所述支链烷基烷氧基化醇的结构式如式ⅰ所示,

[0095][0096]

其中,me为甲基,r1,r2为乙基,ro为甲氧基,a=2,b=5,c=5,d=3。

[0097]

进一步地,所述纳米粒子为纳米氧化铝,所述纳米粒子的粒径为5-80nm;具体地,粒径为5-15nm的纳米粒子占总量的10%,粒径为16-35nm的纳米粒子占总量的50%,粒径为60-80nm的纳米粒子不超总量的10%。

[0098]

一种用于清洗金属管道的复合清洗剂的制备方法,用于制备所述的用于清洗金属管道的复合清洗剂,包括以下步骤:

[0099]

1)将配方量的氨基磺酸、s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸搅拌均匀,搅拌速率为100rpm,得到第一物料;

[0100]

2)将配方量的直链烷基苯磺酸盐、支链型非离子表面活性剂、琥珀酸二辛酯磺酸钠和纳米粒子搅拌均匀,搅拌速率为100rpm,得到第二物料;

[0101]

3)将所述第一物料和所述第二物料混合均匀,搅拌速率为120rpm,即得所述的用于清洗金属管道的复合清洗剂。

[0102]

实施例5

[0103]

一种用于清洗金属管道的复合清洗剂,按质量份计,包括以下组分:

[0104][0105][0106]

进一步地,所述直链烷基苯磺酸盐为c16烷基苯磺酸钠。

[0107]

进一步地,所述支链型非离子表面活性剂为支链烷基烷氧基化醇;所述支链烷基烷氧基化醇的结构式如式ⅰ所示,

[0108][0109]

其中,me为甲基,r1,r2为乙基,ro为甲氧基,a=4,b=7,c=6,d=3。

[0110]

进一步地,所述纳米粒子为1:1的纳米二氧化硅和纳米二氧化钛,所述纳米粒子的粒径为5-80nm;具体地,粒径为5-15nm的纳米粒子占总量的5%,粒径为16-35nm的纳米粒子占总量的60%,粒径为60-80nm的纳米粒子不超总量的20%。

[0111]

一种用于清洗金属管道的复合清洗剂的制备方法,用于制备所述的用于清洗金属管道的复合清洗剂,包括以下步骤:

[0112]

1)将配方量的氨基磺酸、s-羧乙基硫代丁二酸、聚环氧琥珀酸和磺酸基改性聚天冬氨酸搅拌均匀,搅拌速率为100rpm,得到第一物料;

[0113]

2)将配方量的直链烷基苯磺酸盐、支链型非离子表面活性剂、琥珀酸二辛酯磺酸钠和纳米粒子搅拌均匀,搅拌速率为100rpm,得到第二物料;

[0114]

3)将所述第一物料和所述第二物料混合均匀,搅拌速率为120rpm,即得所述的用于清洗金属管道的复合清洗剂。

[0115]

对比例1

[0116]

本对比例的一种用于清洗金属管道的复合清洗剂,与实施例3的区别仅在于:按质量份计,包括以下组分:

[0117][0118]

对比例2

[0119]

本对比例的一种用于清洗金属管道的复合清洗剂,与实施例3的区别仅在于:按质量份计,包括以下组分:

[0120][0121]

对比例3

[0122]

本对比例的一种用于清洗金属管道的复合清洗剂,与实施例3的区别仅在于:按质量份计,包括以下组分:

[0123]

[0124][0125]

对比例4

[0126]

本对比例的一种用于清洗金属管道的复合清洗剂,与实施例3的区别仅在于:所述纳米粒子为纳米二氧化硅,其平均粒径为300nm。

[0127]

性能测试

[0128]

取实施例1-5和对比例1-4的复合清洗剂对含水垢的20号钢(gb/t699-2015)管道进行测试,测试方法按照工业设备化学清洗质量标准hgt2387-2007,结果如表1所示。

[0129]

表1

[0130][0131][0132]

从表1可以看出,本发明的清洗剂对金属管道具有清洁性能强和腐蚀性低的特点;对比例1采用盐酸代替氨基磺酸,其对水垢的清洁性能明显下降,同时其卤元素对金属管道造成一定程度的腐蚀;对比例2的阻垢成分采用有机膦酸类和聚羧酸类进行复配,其清洗性

能优异,但是其富含磷易对环境造成污染,本发明的绿色环保的清洗剂有望进一步代替有机膦酸类清洗剂;对比例3中不含直链烷基苯磺酸盐,清洗过程中剪切稀化流动现象明显,影响清洗性能;对比例4中纳米粒子的粒径过大,其清洗性能下降。

[0133]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1