一种大包回转台包臂升降缸更换方法与流程

1.本发明涉及连铸设备维护维护领域,尤其涉及一种大包回转台包臂升降缸更换方法。

背景技术:

2.连铸为1机2流,使用一部回转台浇钢拉坯,大包回转台位于浇筑垮接收垮之间,结构为底部回转轴承-大包臂-包盖臂,浇筑跨或接收跨天车均无法开至大包回转台顶部,大包回转台包臂液压缸由于长期使用存在磨损或损坏情况,在长时间使用后顶部底部关节轴承或液压缸本身产生磨损或损坏需要更换。

3.近几年在炼钢过程中大包回转台包臂升降缸更换施工方法通常采用天车吊装方法,然而这种利用天车将液压缸吊装到工位前配合倒链拉到位后再顶升回装的方法,存在一定安全、质量隐患,主要原因包括:1、由于大包回转台位置原因,更换液压缸时需要在浇筑位进行更换,无论使用浇筑跨还是接收跨天车作业均受限位限制,均无法将液压缸吊至液压缸工位;2、液压缸吊装时采用钢丝绳绑扎吊装又无法直接吊装至工位,需要倒链拉进工位再进行顶升,此过程为歪拉斜拽,存在安全隐患,倒链存在滑脱风险;3、该方法为钢丝绳绑扎吊装,液压缸处于自由状态,无法快速准确的进入工位,严重影响检修时间,增加了劳动强度;4、该方法需占用一部天车配合调整液压缸位置,整个检修过程持续时间长,占用天车资源,天车占用期间平台区域其他检修使用天车的检修项目无法开展,严重影响检修效率。5、轴耳拆除安装工作需要利用两部倒链做拉升,拉升到顶部后人工托举至指定位置回装,整个过程操作虽然比较简单但是存在危险。

技术实现要素:

4.针对上述存在的问题,本发明公开了一种大包回转台包臂升降缸更换方法,以解决现有技术采用天车吊装进行大包回转台包臂升降缸更换的方法存在一定安全、质量隐患的问题。

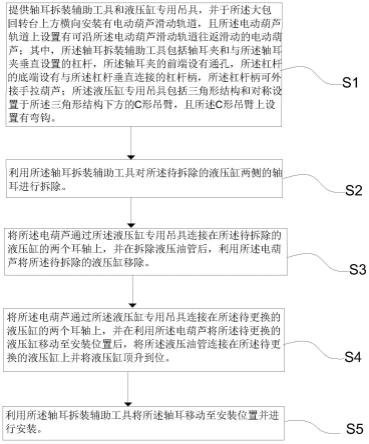

5.一种大包回转台包臂升降缸更换方法,所述方法包括如下步骤:

6.步骤s1,提供轴耳拆装辅助工具和液压缸专用吊具,并于所述大包回转台上方横向安装有电动葫芦滑动轨道,且所述电动葫芦轨道上设置有可沿所述电动葫芦滑动轨道往返滑动的电动葫芦;其中,所述轴耳拆装辅助工具包括轴耳夹和与所述轴耳夹垂直设置的杠杆,所述轴耳夹的前端设有通孔,所述杠杆的底端设有与所述杠杆垂直连接的杠杆柄,所述杠杆柄可外接手拉葫芦;所述液压缸专用吊具包括三角形结构和对称设置于所述三角形结构下方的c形吊臂,且所述c形吊臂上设置有弯钩;

7.步骤s2,利用所述轴耳拆装辅助工具对位于所述待拆除的液压缸两侧的轴耳进行拆除;

8.步骤s3,将所述电葫芦通过所述液压缸专用吊具连接在所述待拆除的液压缸的两个耳轴上,并在拆除液压油管后,利用所述电葫芦将所述待拆除的液压缸移除;

9.步骤s4,将所述电葫芦通过所述液压缸专用吊具连接在所述待更换的液压缸的两个耳轴上,并在利用所述电葫芦将所述待更换的液压缸移动至安装位置后,将所述液压油管连接在所述待更换的液压缸上并将所述待更换的液压缸顶升到位;

10.步骤s5,利用所述轴耳拆装辅助工具将所述轴耳移动至安装位置并进行安装。

11.在其中的一些实施例中,所述轴耳夹通过方形连接件与所述杠杆垂直连接,所述轴耳夹固定在方形连接件的端部,且所述方形连接件与所述杠杆垂直连接。

12.在其中的一些实施例中,在所述步骤s2中,利用所述轴耳拆装辅助工具对所述待拆除的液压缸两侧的轴耳进行拆除的步骤包括:

13.利用所述轴耳夹夹住所述轴耳,并利用螺栓穿过所述轴耳夹前端的通孔以将所述轴耳限位在所述轴耳夹内;

14.将所述轴耳拆装辅助工具的顶部利用顶部手拉葫芦与液压缸工位顶部护板连接;

15.将所述杠杆柄通过一水平设置的手拉葫芦与液压缸工位保护墙连接;

16.拆除所述轴耳与大包回转台的连接螺栓;

17.利用所述顶部手拉葫芦和所述水平设置的手拉葫芦移除所述轴耳。

18.在其中的一些实施例中,所述电葫芦的拉力大于或等于10t。

19.在其中的一些实施例中,所述步骤s5中,利用所述轴耳拆装辅助工具将所述轴耳移动至安装位置并进行安装的步骤包括:

20.将所述轴耳置于所述轴耳夹中,并利用螺栓穿过所述轴耳夹前端的通孔以将所述轴耳限位在所述轴耳夹内;

21.将所述杠杆的顶部利用顶部手拉葫芦与液压缸工位顶部护板连接;

22.将水平设置的手拉葫芦连接在所述杠杆柄上;

23.利用利用所述顶部手拉葫芦和所述水平设置的手拉葫芦将所述轴耳移动至轴耳安装位置;

24.将所述轴耳通过连接螺栓安装在大包回转台上。

25.在其中的一些实施例中,在将所述轴耳通过连接螺栓安装在大包回转台上后,还包括将所述轴耳与回转台主体连接处进行加固焊接的步骤。

26.在其中的一些实施例中,在所述步骤s3中,在利用所述电葫芦将所述待拆除的液压缸移除之前,还包括利用手拉葫芦锁紧所述待拆除的液压缸的缸臂侧球头,及采用相同吨位的手拉葫芦分别拉住耳轴两侧的步骤。

27.在其中的一些实施例中,所述相同吨位的手拉葫芦的吨位为1.8~2.2t。

28.在其中的一些实施例中,在利用所述电葫芦将所述待更换的液压缸移动至安装位置的步骤之前,还包括利用手拉葫芦锁紧所述待更换的液压缸的缸臂侧球头的步骤。

29.在其中的一些实施例中,所述电动葫芦滑动轨道的两端分别焊接在所述大包旋转台所在厂房两侧的钢构立柱上。

30.与现有技术相比,上述发明具有如下优点或者有益效果:

31.一、通过于大包回转台上方横向安装有电动葫芦滑动轨道,且该电动葫芦轨道上设置有可沿该电动葫芦滑动轨道往返滑动的电动葫芦,从而通过该电动葫芦可以直接进入液压缸工位进行安装和拆卸操作,并利用液压缸专用吊具替换钢丝绳配合电葫芦吊装以解决吊装过程中的液压缸一直处于自由状态的问题,避免了歪拉斜吊的现象,且利用该方法

可以省去原天车吊装方法中的拆除回装步骤中的斜拉倒链,从而节省了人力投入,并缩小了工作量。

32.二、通过设置电葫芦滑动轨道和电葫芦可以解决长时间占用天车的问题,更换液压缸的同时不影响平台其他项目使用天车进行检修,天车资源开放,其他使用天车的检修项目可以正常进行,极大的增强了检修效率。

33.三、此方法降低检修成本,缩短检修时间,利用本方法可以将原方法需要24h的检修时间缩短到12h,减少人力投入,原方法需要8-10人配合作业利用,而使用本方法只需要4(焊工1,钳工2,起重工1)人即可完成作业。

34.四、本发明可以有效避免因空间受限造成的安装难题(工位空间有限,进入人员过多,作业不方便)。

35.五、通过利用轴耳拆装辅助工具进行轴耳的拆装,节省了人力,安装更便捷省力,节省工时。

附图说明

36.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分。并未可以按照比例绘制附图,重点在于示出本发明的主旨。

37.图1为本发明实施例中大包回转台包臂升降缸更换方法的流程图;

38.图2为本发明实施例中轴耳拆装辅助工具的结构示意图;

39.图3为本发明实施例中利用液压缸专用吊具吊装待拆除的液压缸的结构示意图;

40.图4为本发明实施例中利用手拉葫芦锁紧待拆除的液压缸的缸臂侧球头及耳轴的结构示意图。

具体实施方式

41.下面结合附图和具体的实施例对本发明进行进一步的说明,但是不作为本发明的限定。

42.如图1~4所示,本发明公开了一种大包回转台包臂升降缸更换方法,具体的,该方法包括如下步骤:

43.步骤s1,提供轴耳拆装辅助工具1和液压缸专用吊具2,并于大包回转台上方横向安装有电动葫芦滑动轨道,且该电动葫芦轨道上设置有可沿电动葫芦滑动轨道往返滑动的电动葫芦。其中,如图2所示,该轴耳拆装辅助工具1包括轴耳夹11和与轴耳夹11垂直设置的杠杆12,轴耳夹11的前端设有通孔111,杠杆12的底端设有与杠杆12垂直连接的杠杆柄13,杠杆柄13可外接手拉葫芦;液压缸专用吊具2包括三角形结构和对称设置于三角形结构下方的c形吊臂2,且该c形吊臂2未与三角形结构连接的一端端部设置有弯钩21以用于从液压缸的耳轴的下方钩住耳轴(待拆除的液压缸3的耳轴31或待更换的液压缸的耳轴)。具体的,上述电动葫芦滑动轨道的两端分别焊接在大包旋转台所在厂房两侧的钢构立柱上,该电葫芦滑动轨道横向跨越大包回转台(该电葫芦滑动轨道的安装高度不影响大包回转台转动作业),电葫芦吊装作业为横向行走吊装,不占用天车,不影响另外的连铸机正常使用作业,电葫芦沿电葫芦滑动轨道行走吊装液压缸时能够将液压缸直接吊入工位,从而减少人工拉倒

链对正位置步骤,减少人力投入,利用日常定修检修时间完成电葫芦安装即可,检修时可以直接使用。

44.在本发明的一个优选的实施例中,上述电葫芦的拉力大于或等于10t。

45.在本发明的一个优选的实施例中,上述轴耳夹11通过方形连接件14与杠杆12垂直连接,轴耳夹11固定在方形连接件14的端部,且该方形连接件14与杠杆12垂直连接。

46.在本发明的实施例中,上述轴耳拆装辅助工具1可以根据现场实际情况测量制作,并准备备件,拆装清理场地等。并在准备进行更换操作之前,将大包回转台开至停机位置等待检修,且提前将待更换的液压缸(新液压缸)吊运至平台,利用液压小车将该待更换的液压缸运送至大包回转台一侧的电葫芦滑动轨道下方,等待回装,另外还需要利用天车将液压缸防护面板拆除。

47.步骤s2,利用轴耳拆装辅助工具1对待拆除的液压缸3(旧液压缸)两侧的轴耳进行拆除。

48.在此需要说明的是,在进行轴耳拆除操作之前,应先将待拆除的液压缸3的液压缸杆全部回收,将大包臂回收至高位(液压缸回收至高位时液压缸臂全部回收)。

49.在本发明的一个优选的实施例中,上述利用轴耳拆装辅助工具1对待拆除的液压缸3两侧的轴耳进行拆除的步骤具体包括:

50.首先,利用轴耳夹11夹住轴耳(轴耳夹11同时卡入轴耳外侧的凹槽中,从而使得轴耳夹11能够对轴耳竖向方向进行限位),并利用螺栓穿过轴耳夹11前端的通孔111(螺栓能够对轴耳水平方向进行限位)以将轴耳限位在轴耳夹11内,从而能够将轴耳固定在轴耳夹11内。

51.其次,将轴耳拆装辅助工具1的顶部利用顶部手拉葫芦与液压缸工位顶部护板连接,具体的,顶部手拉葫芦在轴耳拆装辅助工具1的连接点可位于方形连接件14上,该顶部手拉葫芦可以提高该轴耳拆装辅助工具1,从而防止后续拆除轴耳与大包回转台的连接螺栓后轴耳坠落。

52.然后,将杠杆柄13通过一水平设置的手拉葫芦与液压缸工位保护墙连接。

53.之后,拆除轴耳与大包回转台的连接螺栓。

54.然后,利用顶部手拉葫芦和水平设置的手拉葫芦移除该轴耳。

55.步骤s3,将电葫芦通过液压缸专用吊具2连接在待拆除的液压缸3的两个耳轴31上(即液压缸专用吊具2连接在电葫芦上,液压缸专用吊具2通过弯钩21连接待拆除的液压缸3的耳轴31上),并在拆除液压油管并包扎好后,利用电葫芦将待拆除的液压缸3移除(即利用电葫芦将待拆除的液压缸3缓慢拉出工位吊离放至指定地点)。

56.具体的,如图3所示,本技术中的电葫芦通过液压缸专用吊具2连接待拆除的液压缸3的两个耳轴31,将原本的钢丝绳吊装替换为专用吊具吊臂吊装,能够有效防止歪拉斜吊和吊装过程中待拆除的液压缸3一直处于自由状态的问题,更方便待拆除的液压缸3的拆除操作。且由于电葫芦为专用电葫芦,吊装时能直接进入工位吊装液压缸,不受位置影响,且有液压缸专用吊具2及电葫芦配合使用,此步骤可以省略原本的斜拉倒链。

57.在本发明的一个优选的实施例中,如图4所示,在利用电葫芦将待拆除的液压缸3移除之前,还包括利用手拉葫芦(缸臂侧球头锁紧手拉葫芦5)锁紧待拆除的液压缸3的缸臂侧球头32,及采用相同吨位的手拉葫芦(耳轴手拉葫芦4)分别拉住待拆除的液压缸3的两个

耳轴31的步骤。利用手拉葫芦锁紧待拆除的液压缸3的缸臂侧球头(即锁紧待拆除的液压缸3的缸臂和缸身)是为了避免吊运过程中待拆除的液压缸3出现滑出或脱落的现象,利用相同吨位手拉葫芦分别拉住待拆除的液压缸3的两个耳轴31是为了避免轴耳拆除后出现待拆除的液压缸3因误操或碰撞出现的倾倒现象;具体的,该相同吨位的手拉葫芦的吨位为1.8~2.2t(例如1.8t、2t、2.1t或者2.2t等)。

58.步骤s4,将电葫芦通过液压缸专用吊具2连接在待更换的液压缸(新液压缸)的两个耳轴上,并在利用电葫芦将待更换的液压缸移动至安装位置后,将液压油管连接在待更换的液压缸上并将液压缸顶升到位。

59.具体的,电葫芦通过液压缸专用吊具2对待更换的液压缸进行吊装起钩前应用手拉葫芦锁紧待更换的液压缸的缸臂侧球头,以防止吊装过程中缸臂滑出,并在待更换的液压缸吊至压缸工位后连接内部手拉葫芦(即上述相同吨位的耳轴手拉葫芦),利用电葫芦将液压缸吊进工位,确保液压缸球碗与底部球形基座接触后联系液压连接油管,油管连接好后将液压缸打压升高,配合电葫芦升降将液压缸顶部球碗与基座对正后保持不动(新液压缸安装到位后所有电焊作业不可开展,避免电弧损伤缸臂)。

60.步骤s5,利用轴耳拆装辅助工具1将轴耳移动至安装位置并进行安装。

61.具体的,上述利用轴耳拆装辅助工具1将轴耳移动至安装位置并进行安装的步骤包括:

62.将轴耳置于轴耳夹11中,并利用螺栓穿过轴耳夹11前端的通孔111以将轴耳限位在轴耳夹11内。

63.将杠杆12的顶部利用顶部手拉葫芦与液压缸工位顶部护板连接。

64.将水平设置的手拉葫芦连接在杠杆柄13上。

65.利用顶部手拉葫芦和水平设置的手拉葫芦将轴耳移动至轴耳安装位置,即利用杠杆原理将轴耳拉至安装位置后连接螺栓(轴耳安装时应确保轴耳与液压缸耳轴外围间隙一致,以防止新液压缸升降压时与轴耳与耳轴产生摩擦)。

66.将轴耳通过连接螺栓安装在大包回转台上。

67.上述待更换的液压缸两侧轴耳采用相同方法安装即可,安装到位后应将轴耳与回转台主体连接位置进行加固焊接(需满焊),以防止运行中轴耳脱落(杠杆12f1*l1=f2*l2,l2阻力臂长≥工装臂长1.5m)。

68.另外在,主要安装作业完成后对缸臂周围进行清理,防止缸臂上有杂物在运行时损伤缸臂,清理后安装缸臂保护套。

69.经过试验,本发明提供的更换方法可以将原本整个更换过程从减小至12小时即可完成工作,从而可以大量节省检修时间。

70.本领域技术人员应该理解,本领域技术人员在结合现有技术以及上述实施例可以实现变化例,在此不做赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

71.以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据

本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1