一种金属材料变形过程微观组织均匀化方法及装置

1.本发明属于材料均匀化处理技术领域,具体涉及一种金属材料变形过程微观组织均匀化方法及装置。

背景技术:

2.均匀化处理能够改变材料内部的组织和性能,更有利于材料的变形生产。从20世纪起,均匀化处理技术在美国,日本,德国,英国等发达国家得到了很大的发展,已经成为材料变形处理前必不可少的处理步骤,是提高材料成形质量的重要方法,目前已经得到了广泛的应用。

3.均匀化处理的过程其实就是热激活的过程,也是通过热处理的办法来改善材料内部的结晶组织,消除其铸造应力,减少偏析。均匀化处理的主要工艺参数是加热温度和保温时间,其次是加热速度和冷却速度。均匀化处理的温度,一般要高于该合金的中间退火温度,保温时间也比较长。

4.传统的均匀化处理需要均匀化处理炉来进行,目前,间歇式的均匀化炉也被连续均匀化炉所取代,连续均匀化炉具有先进的控制系统、完整的自动检测系统、锯切及装载系统。但仍存在以下缺点:1)均匀化处理炉采用热处理,需要很高的温度,能量消耗较大;2)均匀化处理的过程比较复杂,均匀化处理过程中成本非常高,有可能造成能源的消耗和环境的污染,效益会下降;3)均匀化处理均在材料变形前,不能做到与变形同步的均匀化,消耗了一定的时间。

技术实现要素:

5.本发明要解决的技术问题在于针对上述现有技术存在的不足,提供一种金属材料变形过程微观组织均匀化方法及装置,通过电场、力场、磁场、温度场多场复合的共同作用,对材料进行均匀化处理,能有效克服上述缺点,实现无污染、低能耗、低成本、简易化的同步材料均匀化处理。

6.本发明为解决上述提出的技术问题所采用的技术方案为:

7.一种金属材料变形过程微观组织均匀化方法,在金属材料变形过程中对其进行均匀化处理,包括以下步骤:

8.s1、将待处理的金属材料安装于变形试验机上,并对试验机机身进行绝缘处理;在金属材料外周缠绕感应线圈,并使感应线圈不与金属材料接触,将感应线圈两端与脉冲磁场发生器连接;将金属材料两端分别通过变形试验机与脉冲电流发生器连接;在金属材料旁边安装dic设备,用于检测材料应变;在金属材料侧方分别安装热成像仪器和降温冷却装置;将脉冲电流发生器、脉冲磁场发生器、dic设备、热成像仪器、降温冷却装置分别与计算机连接;

9.s2、通过前期探索试验分别获得该金属材料的最佳电流密度和脉冲磁场发生器产生磁场的最佳电流密度,测量金属材料的横截面积,计算出脉冲电源发生器和脉冲磁场发

生器各自所需的初始脉冲电流;同步开启变形试验机、脉冲电流发生器、脉冲磁场发生器、dic设备和热成像仪器,同步开始均匀化处理和变形处理;

10.s3、处理过程中,计算机对dic设备检测的应变数据进行处理,计算出变形过程中每个时刻的横截面积,进而调节脉冲电流发生器和脉冲磁场发生器各自的脉冲电流的大小,实现各自电流密度的恒定;同时通过热成像仪器实时观测变形过程中金属材料的温度变化,当温度超过材料的服役温度,计算机控制降温冷却装置启动,对金属材料进行降温,使温度控制在材料服役温度范围内,保证均匀化效果;还通过控制试验机的启停,控制材料的变形量,得到想要的变形量。

11.上述方案中,所述变形试验机采用sans万能试验机。

12.上述方案中,所述金属材料为包括钛合金、镍基高温合金、高强度铝合金、高强度钢在内的难成形金属材料。

13.上述方案中,所述脉冲电流发生器和脉冲磁场发生器产生的脉冲电流的强度范围均为5a/mm2~100a/mm2。

14.上述方案中,材料均匀化处理过程中的变形量范围:1%—100%(材料断裂)。

15.上述方案中,还包括脉冲电流发生器、感应线圈、脉冲磁场发生器、dic设备、热成像仪器、降温冷却装置和计算机;所述金属材料安装于变形试验机上,并与所述脉冲电流发生器连接;所述感应线圈缠绕于金属材料外周,且不与金属材料接触,感应线圈与所述脉冲磁场发生器连接;所述dic设备、热成像仪器、降温冷却装置分别安装在试样侧方;所述脉冲电流发生器、脉冲磁场发生器、dic设备、热成像仪器、降温冷却装置均与所述计算机相连,实现数据传输与控制。

16.上述方案中,所述降温冷却装置包括吹风装置和气泵,所述吹风装置与气泵连接,吹风装置安装于金属材料的一侧,气泵与计算机连接,通过计算机控制气泵的吹气量和吹风强度。

17.本发明的有益效果在于:

18.1.目前的均匀化处理均在材料变形前进行,会浪费一定的时间。本发明提出了均匀化处理与变形进行结合,即材料的变形行为与均匀化处理同步进行,一方面简化了材料变形生产流程,节省了一定的时间;另一方面,在均匀化处理中引入力场的作用,更好的促进材料均匀化过程。

19.2.传统的均匀化处理仅仅依靠热场对于材料内部的组织进行调控,一般需要很高的温度。本发明改变了传统均匀化处理仅仅靠热场来实现材料均匀化的方法,提出通过脉冲电流,电磁线圈,变形力的处理方式来实现均匀化处理,通过电磁场,热力场共同的作用来实现均匀化过程,在均匀化处理过程中不需要很高的温度,消耗能量较低,无污染产生,且均匀化效果也有一定的提升。

20.3.本发明所搭建的均匀化处理装备搭建简单,操作简易,均匀化处理过程成本较低。所有设备均可由计算机控制,并且互相关联,在均匀化过程中通过计算机统一来对设备参数进行调控,可以控制均匀化过程:控制试样的变形量,控制均匀化过程中温度,电流密度等,进而提高均匀化质量和效率。

附图说明

21.下面将结合附图及实施例对本发明作进一步说明,附图中:

22.图1是现有sans万能试验机的结构示意图;

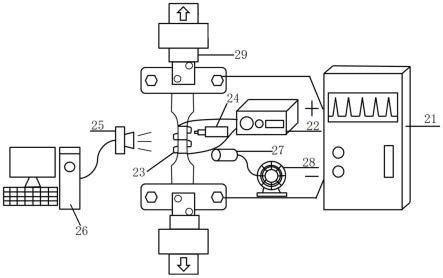

23.图2是本发明方法采用的金属材料变形过程微观组织均匀化装置的结构示意图;

24.图3是本发明实施例中断裂样本断口处的形貌图;

25.图4是本发明实施例中断裂样本断口附近的tem图像。

26.图1-2中:10、sans万能试验机;11、上拉伸端;12、拉伸转接头;13、夹持装置;14、拉伸试样;15、导电螺栓;16、下拉伸端;

27.20、金属材料变形过程微观组织均匀化装置;21、脉冲电流发生器;22、脉冲磁场发生器;23、感应线圈;24、dic设备;25、热成像仪器;26、计算机;27、吹风装置;28、气泵;29、绝缘转接头。

具体实施方式

28.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

29.本发明提出了一种金属材料变形过程微观组织均匀化方法,在金属材料变形过程中对其进行均匀化处理,包括以下步骤:

30.s1、将待处理的金属材料安装于变形试验机上,并对试验机机身进行绝缘处理;在金属材料外周缠绕感应线圈23,并使感应线圈23不与金属材料接触,将感应线圈23两端与脉冲磁场发生器22连接;将金属材料两端分别通过变形试验机与脉冲电流发生器21连接;在金属材料旁边安装dic设备24(应变测量系统),用于检测材料应变;在金属材料侧方分别安装热成像仪器25和降温冷却装置;将脉冲电流发生器21、脉冲磁场发生器22、dic设备24、热成像仪器25、降温冷却装置分别与计算机26连接;

31.s2、通过前期探索试验分别获得该金属材料的最佳电流密度和脉冲磁场发生器产生磁场的最佳电流密度,测量金属材料的横截面积,计算出脉冲电源发生器和脉冲磁场发生器各自所需的初始脉冲电流;同步开启变形试验机、脉冲电流发生器21、脉冲磁场发生器22、dic设备24和热成像仪器25,同步开始均匀化处理和变形处理;

32.s3、处理过程中,计算机26对dic设备24检测的应变数据进行处理,计算出变形过程中每个时刻的横截面积,进而调节脉冲电流发生器21和脉冲磁场发生器22各自的脉冲电流的大小,实现各自电流密度的恒定;同时通过热成像仪器25实时观测变形过程中金属材料的温度变化,当温度超过材料的服役温度,计算机26控制降温冷却装置启动,对金属材料进行降温,使温度控制在材料服役温度范围内,保证均匀化效果;还通过控制试验机的启停,控制材料的变形量,得到想要的变形量。

33.步骤s3的必要性:实验过程中,试样在变形过程中其横截面积随时在变化,导致电流密度随时变化,可能会影响均匀化效果,因此,将dic设备24、脉冲电流发生器21与计算机26集成,计算出变形过程中每个时刻的横截面积,进而调节脉冲电源的脉冲电流的大小,实现电流密度的恒定。与控制电流密度类似,通过将热成像仪器25、降温冷却装置与计算机26集成,通过热成像仪观测实验过程中温度的变化,随着变形实验的进行,脉冲电流及所产生的磁场作用,可能会导致温度持续的上升,当温度上升过高时,可能会导致材料的提前断

裂,出现熔断现象,导致微区相分布不均匀,影响均匀化效果,因此,当温度过高时,计算机26会控制降温冷却装置启动,达到控制温度的目的,保证均匀化效果。

34.不同于传统均匀化处理对材料进行加热处理,本发明通过脉冲电流来生热,在变形过程中施加脉冲电流,当电流通过材料时,电流做功而消耗电能,会产生焦耳热,导致材料温度上升。另一方面,当脉冲电流通过感应线圈23时,会在材料附近产生磁场,脉冲电流本身也会产生磁效应,两者产生的磁场可弱化位错与钉扎中心的结合力,促进位错的解钉与运动。金属内部存在大量的自由电子,当脉冲电流通过材料内部时,在外加电场的作用下自由电子定向移动形成电流,电子迁移时会与原子发生碰撞并造成能量转移,大量的自由电子迁移对位错有拖曳作用,如同风一样对位错产生推力,即电子风力,电子风力可以促进位错运动,使位错更容易摆脱钉扎和缠结,并且材料在变形过程中受到力场的作用,对于位错的运动也有很大的促进作用。因此,本发明可以通过多场耦合来实现均匀化效果,提高材料变形能力。

35.如图1所示,为现有sans万能试验机10的结构示意图,包括上拉伸端11、拉伸转接头12、夹持装置13、导电螺栓15、下拉伸端16,拉伸试样14通过夹持装置13安装于上拉伸端11与下拉伸端16之间。

36.如图2所示,本发明方法对图1所示现有sans万能试验机10进行改造后所形成的金属材料变形过程微观组织均匀化装置20,在拉伸转接头12与夹持装置13之间设置绝缘转接头29;增设了脉冲电流发生器21、感应线圈23、脉冲磁场发生器22、dic设备24、热成像仪器25、降温冷却装置和计算机26。其中,金属材料安装于变形试验机上,并通过导电螺栓15与脉冲电流发生器21连接;感应线圈23缠绕于金属材料外周,且不与金属材料接触,感应线圈23与脉冲磁场发生器22连接;dic设备24、热成像仪器25、降温冷却装置分别安装在试样侧方;脉冲电流发生器21、脉冲磁场发生器22、dic设备24、热成像仪器25、降温冷却装置均与计算机26相连,实现数据传输与控制。具体的,降温冷却装置包括吹风装置27和气泵28,吹风装置27与气泵28连接,吹风装置27安装于金属材料的一侧,气泵28与计算机26连接,通过计算机26控制气泵28的吹气量和吹风强度。

37.为了验证本发明方法的有效性,选取tc11钛合金作为拉伸试样,将一个拉伸试样夹持到图1所示的装置上,进行拉伸变形实验。将另一个拉伸试样夹持到图2所示的装置上,同步进行均匀化处理和拉伸变形实验。

38.实验参数:脉冲电流密度为15a/mm2;变形量100%,变形至断裂。

39.通过sem、tem两种检测手段,对于断裂样本的组织进行了观察分析,发现均匀化效果明显。

40.材料进行均匀化处理的目的就是为了在材料后续变形时提高材料的塑性,用sem检测本发明对于材料塑性的改善,对断裂试样的断口形貌进行了分析。图3为断口处的形貌图,其中,图3(a)为采用图1所示装置进行普通变形处理后的断口形貌,图3(b)为采用图2所示装置进行均匀化变形处理后的断口形貌。从图3中可以看出,相比于普通变形处理试样断口,均匀化变形处理断口断面起伏比较大,并且在同一放大倍数下,均匀化变形处理断口处韧窝较少,韧窝比较大和深,这表明普通变形试样内存在大量韧窝形核部位,变形过程中形成了很多显微裂纹,并且裂纹扩展速度快,没有经过大的变形就发生了断裂;而均匀化变形处理后的试样韧窝形核位置较少,微裂纹形成概率降低,并且每个韧窝都经历了较大的塑

性变形后才发生断裂,因此均匀化变形处理改善了tc11钛合金的塑性。证明了本发明提出的均匀化处理方法也能提高材料的塑性。

41.图4(a)为采用图1所示装置进行普通变形处理后的断口附近组织的tem图像,图4(b)为采用图2所示装置进行均匀化变形处理后的断口附近组织的tem图像。图4(b)、(d)分别为图4(a)、(c)中区域b,d的放大倍数图。从图4中可以看出,试样断口附近的显微组织主要由α相(hcp)和β相(bcc)组成。通过对选区进行电子衍射(sead),可以确定图中的α相(亮色)和β相(灰色)。图4(a)、(b)为普通变形处理试样断口附近的tem图像,从图中可以看出,α相和β相有比较明显的边界,β相内存在大量纠缠位错,还存在位错堆积现象,组织并不均匀,材料的成形性能差。图4(c)、(d)为均匀化变形处理试样断口附近的tem图像,从图中可以看出,α相和β相边界开始变得模糊,β相内纠缠位错明显减少,因为位错在电磁场和热力场的共同作用下,位错的运动得到了促进,位错纠缠被打开,在脉冲电流的热效应,电迁移效应和磁效应的共同作用下,位错的热激活条件得到满足,这加速了晶界附近累积的位错的重组,促使小角度晶界向大角度晶界的转变,由此发生了动态再结晶,材料内部的位错密度也因此下降,组织也会变得更加均匀,材料的成形能力也会得到增强。说明本发明提出的办法能很好的对材料实现均匀化效果。

42.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1