复合材料、复合材料的制备方法以及电子设备与流程

1.本技术属于合金材料制备技术领域,具体涉及一种复合材料、复合材料的制备方法以及电子设备。

背景技术:

2.在智能手机行业中,折叠机将成为未来手机的发展趋势。从折叠机的结构设计来看,其难点在于折叠机的转轴设计。对于折叠机而言,转轴在工作中所承受的应力是比较大的,需求其具有高强度、高韧性等优良性能。而且,由于转轴的结构复杂,行业内普遍采用适用于金属注射成型(metal injection molding,mim)工艺的高强金属材料,例如不锈钢材料加工制作,具体如17-4ph材料、420w材料等马氏体不锈钢材料。但这些材料密度较高,导致制成的转轴的重量较重,从而会影响折叠机整机的重量。

技术实现要素:

3.本技术旨在提供一种复合材料、复合材料的制备方法以及电子设备,解决了现有折叠机内转轴为保证强度通常采用密度大的金属材料制作导致整机重量较重的问题。

4.为了解决上述技术问题,本技术是这样实现的:

5.第一方面,本技术实施例提出了一种复合材料,所述复合材料包括基材及掺杂于所述基材中的玻璃材料,所述基材为金属基体;

6.所述基材在所述复合材料中的质量占比为a,85%≤a<100%;所述玻璃材料在所述复合材料中的质量占比为b,0%<b≤15%。

7.第二方面,本技术实施例提出了一种合金钢材料的制备方法,所述制备方法包括:

8.将金属粉末、玻璃材料及粘结剂混合之后进行混炼、造粒,得到喂料;

9.将所述喂料于注射机上注射成预定形状的坯料;

10.对所述坯料进行脱脂、烧结、热处理及冷却,得到所述复合材料。

11.第三方面,本技术实施例提出了一种电子设备,所述电子设备包括:

12.壳体;

13.屏幕,所述屏幕设置于壳体上;以及

14.转轴,所述转轴采用如上所述的复合材料。

15.本技术实施例为折叠机的转轴提供了一种新的制作材料,该材料为一种具有低密度同时兼具较高强度的复合材料,该材料与目前折叠机转轴常用的金属材料相比,在密度降低的同时能保证强度。当将本技术实施例的复合材料用于折叠机的转轴上时,可以满足转轴较高应力工作环境需求,且不会增加折叠机整机的重量。

16.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

17.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

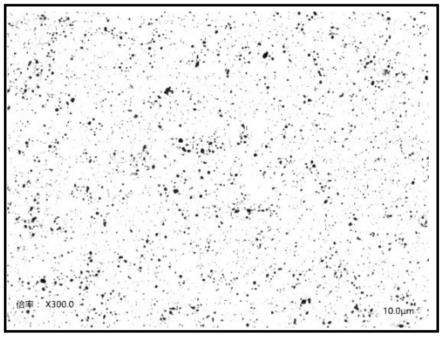

18.图1是本技术实施例提供的复合材料的金相组织图;

19.图2是本技术实施例提供的复合材料的组织示意图。

具体实施方式

20.下面将详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

21.本技术的说明书和权利要求书中的术语“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

22.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

23.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

24.下面结合图1和图2描述根据本技术实施例的复合材料的制备方法以及复合材料和用途。

25.根据本技术实施例提供的一种复合材料,所述复合材料包括基材及掺杂于所述基材中的玻璃材料,所述基材可以为金属基体;

26.其中,所述基材在所述复合材料中的质量占比为a,85%≤a<100%;所述玻璃材料在所述复合材料中的质量占比为b,0%<b≤15%。

27.本技术实施例的复合材料,通过在具有较高强度的金属材料中掺杂低密度的玻璃材料(玻璃材料的密度比金属材料低),能够形成一种屈服强度较高且兼具低密度适用于mim(金属注射成型)工艺的复合材料。

28.本技术实施例的复合材料例如可应用于制备折叠机的转轴。与目前折叠机的转轴常用的制作金属材料(例如17-4ph材料和420w材料,这二者均属于马氏体不锈钢材料)相比,本技术实施例的复合材料制作出的折叠机转轴具有密度小的特点,这样,在相同形状转轴的情况下,可以明显降低转轴的重量,同时能保证转轴具有较高的强度。

29.也就是说,在本技术实施例的复合材料例如可应用于制作折叠机内的转轴。当所述复合材料应用于制作折叠机内的转轴,制成的转轴能够承受较大的应力,而更为重要的是具有质量轻的特点,这利于减轻折叠机整机的重量。

30.需要说明的是,本技术实施例提供的复合材料包括但不限于制作折叠机的转轴,还适用于通讯、汽车及3c领域中在较高应力中工作的部件,在承受相同应力情况下能够将材料的重量减轻,以适应产品轻薄化的发展趋势。

31.在本技术的一些示例中,所述玻璃材料包括玻璃微珠、玻璃粉末及玻璃纤维中的至少一种。

32.玻璃材料的密度与金属材料相比明显较低,当将其作为掺杂材料添加到密度较大的基材(如17-4ph材料和420w材料)中,所得到的复合材料密度可以得到降低,同时可以保证基材的强度不受影响。也即,形成的复合材料可以具有低密度同时兼具一定的强度。

33.上述玻璃材料的各种形态均能够很好的与粉末形态的基材混合均匀,如此,可降低掺杂复合对基材强度、塑性的不利影响。从而使得形成的复合材料具有低密度、高强度的特性。

34.其中,玻璃纤维例如可以为空心玻璃纤维,如此可以降低掺杂材料的密度,使得形成的复合材料密度更小。

35.当然,玻璃材料还可以为其它形态,并不限于上述的形态,本技术实施例中不做限制。

36.可选的是,所述玻璃材料为玻璃微珠,所述玻璃微珠的密度为1.5g/cm3~1.7g/cm3,所述玻璃微珠的直径为1μm~13μm,所述玻璃微珠在所述复合材料中的质量占比为b1,0%<b1≤10%。

37.玻璃微珠通常为空心结构,其密度可以更小(1.5g/cm3~1.7g/cm3)。通过调整玻璃微珠的尺寸和在复合材料中的质量占比在上述的范围,利于使其弥散均匀分布于基材中。

38.当然,所述玻璃材料还可以为玻璃纤维。所述玻璃纤维在所述复合材料中的质量占比为b2,0%<b2≤15%。

39.需要说明的是,玻璃纤维的密度通常为2.4g/cm3~2.5g/cm3,与上述的玻璃微珠(密度为1.5g/cm3~1.7g/cm3)相比,玻璃纤维的密度明显会更大一些。在基材中进行掺杂时,掺杂的是质量比,在同样质量比下,玻璃微珠占体积比更大一些,而体积占比太大会影响材料的脆性。所以,密度大的玻璃纤维相比密度小的玻璃微珠,在掺杂时玻璃纤维的质量占比可以适当设计大一些。因此,掺杂时玻璃微珠在复合材料中的质量占比b1为:0%<b1≤10%,玻璃纤维在复合材料中的质量占比b1为0%<b2≤15%。

40.此外,为了使玻璃材料能更均匀的分散于基材中,在基材中掺杂的玻璃材料的形态应当尽量保证一致,这样得到的复合材料的性能更佳。

41.本技术实施例提供的方案,其原理为在高强度的基材中添加低密度玻璃材料,以此获得兼具高强度和低密度的复合材料。当在基材中引入非共格结构的异质相,一般会导致基材变脆、造成强度降低。为了降低掺杂对基材强度、塑性等性能的不利影响,低密度玻璃样品需控制合适的尺寸和质量占比,并将二者进行混合时使两种材料混合均匀,也即使玻璃材料弥散均匀分布于基材中。

42.在本技术的一些示例中,所述基材的材质包括合金钢、钛合金、钴合金及镍合金中

的至少一种。

43.基材对于整个复合材料的强度具有较大的影响。上述的材料均具有较高的屈服强度,且可以通过mim工艺加工,易于成型。

44.当然,所述基材还可以为17-4ph、420w材料,本技术中对此不做限制。

45.根据本技术实施例提供的复合材料的制备方法,所述制备方法至少包括有如下的步骤s1~步骤s3:

46.步骤s1、将金属粉末、玻璃材料及粘结剂混合之后进行混炼、造粒,得到喂料;

47.步骤s2、将所述喂料于注射机上注射成预定形状的坯料;

48.步骤s3、对所述坯料进行脱脂、烧结、热处理及冷却,即得到复合材料。

49.也就说是,本技术实施例提供的复合材料的制备方法主要包括有以下步骤:将配料混合之后制备喂料,以及将喂料采用金属注射成型工艺(即mim工艺)形成设定形状的合金钢材料(例如转轴),最终经后续处理得到复合材料。整个工艺加工过程简单、易于控制,适合应用于工业生产。

50.其中,在制备喂料的步骤s1中还需要引入粘结剂,可以利用粘结剂将玻璃材料与金属粉末相混合,以方便进行混炼、造粒,经过这一过程之后,可形成比所述金属粉末粒径大一些的颗粒物,即形成所述喂料。

51.其中,在得到坯料的步骤s2中,将所述金属粉末、玻璃材料与所述粘结剂制备的所述喂料在注射机上注射成设定形状的坯料。也就是说,采用模具注射成型的方式形成所述坯料。从而可得到所述的复合材料。

52.在本技术的实施例中提供了一种复合材料的制备方案,通过将各成分通过合理的搭配组合,并配合应用金属注射成型加工工艺(即mim工艺),能够形成一种密度低且强度高的复合材料。当该复合材料应用于制备折叠机的转轴,转轴能够承受较大的应力,而且由于材料的密度小,利于减轻设备的整理重量。其中,采用的金属注射成型工艺能够降低转轴的制作难度,形成的产品的一致性好。

53.本技术实施例提供的复合材料,其是一种低密度、高强度的合金材料。例如,在室温下,该复合材料的屈服强度≥800mpa,该复合材料的密度为4.5g/cm3~7.7g/cm3。

54.本技术实施例的复合材料,与目前折叠机中的转轴(常用17-4ph和420wmim工艺材料)相比,重量得到了明显的降低,同时不会影响材料的强度性能。本技术实施例的复合材料可满足高应力工作环境需求。

55.本技术实施例提供的复合材料适用于mim工艺(即金属注射成型工艺),相比锻压+cnc工艺(即计算机数字化控制精密机械加工工艺)加工成本低,量产稳定性高,更适用于折叠机转轴的加工。

56.在本技术的一些例子中,在所述步骤s1中引入有粘结剂,所述粘结剂为聚醛基粘结剂。

57.所述聚醛基粘结剂是采用聚缩醛和低密度聚乙烯ldpe等材料混合,置于密炼机中经密炼处理而得到的;其中,密炼温度例如为165℃~180℃。

58.本技术的实施例中采用聚醛基粘结剂,有利于后续烧结步骤后形成的坯料强度高、保型性好。

59.需要说明的是,本技术的方案中并不限于使用上述例子中的聚醛基粘结剂,还可

以采用其他类型的粘结剂例如蜡基、油基、水溶性、热固性等与所述金属粉末、玻璃纤维进行混炼、造粒。

60.在上述的步骤s1中,所述玻璃材料包括玻璃微珠、玻璃粉末及玻璃纤维中的至少一种。例如,可将玻璃微珠与玻璃纤维混合,或者单独采用玻璃微珠或者玻璃纤维。

61.上述玻璃材料的各种形态均能够很好的与粉末形态的基材混合均匀,如此,可降低掺杂复合对基材强度、塑性的不利影响。从而使得形成的复合材料具有低密度、高强度的特性。

62.其中,玻璃纤维例如可以为空心玻璃纤维,如此可以降低掺杂材料的密度,使得形成的复合材料密度更小。当然,玻璃材料还可以为其它形态,并不限于上述的形态,本技术实施例中不做限制。

63.可选的是,所述玻璃材料为玻璃微珠,所述玻璃微珠的密度为1.5g/cm3~1.7g/cm3,所述玻璃微珠的直径为1μm~13μm,所述玻璃微珠在所述复合材料中的质量占比为b1,0%<b1≤10%。

64.当然,所述玻璃材料还可以为玻璃纤维,所述玻璃纤维在所述复合材料中的质量占比为b2,0%<b2≤15%。

65.其中,所述基材的材质包括合金钢、钛合金、钴合金及镍合金中的至少一种。所述基材还可以为17-4ph、420w材料,本技术实施例中对此不做限制。上述的材料均具有较高的屈服强度,且可通过mim工艺,易于成型。

66.在本技术的一些例子中,在所述步骤s1中,将金属粉末、玻璃材料和聚醛基粘结剂在捏合机中混炼均匀,然后采用单螺杆挤出机将喂料挤出制粒,装袋密封,其中,喂料为直径例如为3mm~4mm,高度5mm~6mm的圆柱体。

67.在本技术的一些例子中,在所述步骤s2中,在对所述喂料进行注射成型的步骤中:模具温度为125℃~140℃,注射压力为850bar~870bar,料筒温度为≤200℃。

68.其中,模具的形状可以根据具体需要灵活选择,本技术对此不做限制。

69.例如,模具的形状与折叠机中应用的转轴的形状形同。

70.在本技术的一些例子中,在所述步骤s3中,所述脱脂处理可以采用的是催化脱脂,其中,脱脂温度为100℃~120℃,脱脂时间为6h~9h。

71.通过采用催化脱脂,可以将所述粘结剂(即所述聚醛基粘结剂)几乎完全脱出。通过将所述粘结剂脱出,能避免因粘结剂高温气化而带来的坯料的表面膨胀开裂,从而保证了坯料的质量。

72.需要说明的是,在催化脱脂的过程中,硝酸浓度例如控制为≥99%。并且,在催化脱脂的过程中,充入氮气作为保护气体,整个环境中含氧量不大于4%,脱脂率为大于或者等于7.5%。

73.在本技术的一些例子中,在所述步骤s3中,所述烧结步骤包括有:

74.第一阶段烧结:将烧结温度控制在600℃或者600℃以下,对脱脂处理之后的坯料进行烧结,在烧结过程中通入氮气。这一过程即为负压脱脂过程。

75.第二阶段烧结:在第一段烧结完成之后,停止通入氮气,于800℃~950℃进行真空烧结。这一过程即为真空烧结。

76.第三阶段烧结:在第二阶段烧结完成之后,将烧结温度调整为1250℃以上,压力控

制为17kpa~19kpa,烧结时间控制为6h以上,继续进行烧结。这一过程即为分压烧结。

77.待上述的三个阶段烧结全部完成之后,再经过冷却处理,得到烧结件。

78.通过上述分阶段烧结,有助于提高最终形成的复合材料的质量和性能。

79.在本技术实施例的制备方法中,根据基材的材质不同,步骤s3中涉及的热处理方式不同:其中一种热处理方式包括固溶热处理+时效热处理两步热处理;还有一种热处理方式包括淬火处理+回火处理两步热处理。这两种方式的区别主要在于热处理温度略有差异。

80.在本技术的一些例子中,在所述步骤s3中,所述热处理包括:固溶处理和时效热处理两步热处理;或者,所述热处理包括:淬火处理和回火处理两步热处理。

81.其中,固溶热处理:热处理温度为1020℃~1060℃,热处理处理时间为1h;时效热处理:热处理温度为450℃~490℃,热处理处理时间为2h~4h。

82.其中,淬火处理:于1000℃~1050℃保温1h后冷却;回火处理:经淬火处理之后于440℃~480℃回火2h~4h。

83.在本技术实施例提供的制备方法中,基材例如为17-4ph合金粉末,掺杂的材料为玻璃纤维,得到的复合材料经热处理之后的金相组织图(纤维截面)如图1所示。从图1中可以看到:玻璃纤维和基材结合较好,分布均匀,这样,玻璃材料对基材的力学性能影响较小。

84.图2为复合材料的组织示意图,图2中,10为基材,11为掺杂的低密度的玻璃材料(包含玻璃微珠、玻璃纤维等),掺杂相弥散均匀分布于基材11中。

85.以下通过五个具体的实施例(即下述的实施例1~实施例5)对本技术实施例提供的复合材料及其制备方法进行说明。

86.实施例1

87.实施例1提供了一种复合材料,其中,基材为17-4ph材料,基材的质量占比为99.7%;掺杂材料为玻璃微珠,玻璃微珠的质量占比为0.3%。得到的所述复合材料的屈服强度为997mpa、密度为7.61g/cm3。

88.所述复合材料的制备方法包括以下步骤:

89.步骤s1、将17-4ph材料(质量占比99.7%)、玻璃微珠(质量占比0.3%)以及聚醛基粘结剂在捏合机中混炼均匀,采用单螺杆挤出机将喂料挤出制粒,装袋密封,其中,喂料为直径例如为3mm~4mm,高度5mm~6mm的圆柱体。

90.步骤s2、将步骤s1得到的所述喂料在注射机上注射成设定形状的坯料;

91.其中,模具温度为125℃~140℃,保压850bar~870bar,保压时间为4s,料筒温度为≤200℃。

92.待注射完成后将注塑胚料放在陶瓷板上置于不锈钢料盘中,进行步骤s3。

93.步骤s3、对步骤s2得到的所述坯料进行脱脂、烧结、热处理及冷却,得到复合材料。

94.其中,采用催化脱脂将粘结剂脱出。脱脂温度105℃~120℃,硝酸浓度≥99%,脱脂时间6h~9h,充入氮气做保护气,含氧量≤4%,脱脂率≥7.5%。

95.其中,所述烧结包括如下三个阶段:

96.负压脱脂:于600℃或者600℃以下通入氮气进行烧结;

97.真空烧结:停止通入氮气,于800℃~950℃进行真空烧结;

98.分压烧结:烧结温度为≥1250℃,压力为17kpa~19kpa,烧结时间≥6h;

99.待烧结全部完成之后,再经过冷却处理,得到烧结件。

100.其中,所述热处理包括固溶热处理和时效热处理两步热处理;

101.固溶热处理:热处理温度为1020℃~1060℃,热处理处理时间为1h气冷;

102.时效热处理:热处理温度为450℃~490℃,热处理处理时间为2h~4h炉冷。

103.实施例2

104.实施例2提供了一种复合材料;其中,基材为17-4ph材料,基材的质量占比为99%;掺杂材料为玻璃微珠,玻璃微珠的质量占比为1%;该得到的所述复合材料的屈服强度为985mpa、密度为7.45g/cm3。

105.所述复合材料的制备方法包括以下步骤:

106.步骤s1、将17-4ph材料(质量占比99%)、玻璃微珠(质量占比1%)以及聚醛基粘结剂在捏合机中混炼均匀,采用单螺杆挤出机将喂料挤出制粒,装袋密封,其中,喂料为直径例如为3mm~4mm,高度5mm~6mm的圆柱体。

107.步骤s2、将步骤s1得到的所述喂料在注射机上注射成设定形状的坯料;

108.其中,模具温度为125℃~140℃,保压850bar~870bar,保压时间为4s,料筒温度为≤200℃。

109.待注射完成后将注塑胚料放在陶瓷板上置于不锈钢料盘中,进行步骤s3。

110.步骤s3、对步骤s2得到的所述坯料进行脱脂、烧结、热处理及冷却,得到复合材料。

111.其中,采用催化脱脂将粘结剂脱出。脱脂温度105℃~120℃,硝酸浓度≥99%,脱脂时间6h~9h,充入氮气做保护气,含氧量≤4%,脱脂率≥7.5%。

112.其中,所述烧结包括如下三个阶段:

113.负压脱脂:于600℃或者600℃以下通入氮气进行烧结;

114.真空烧结:停止通入氮气,于800℃~950℃进行真空烧结;

115.分压烧结:烧结温度为≥1250℃,压力为17kpa~19kpa,烧结时间≥6h;

116.待烧结全部完成之后,再经过冷却处理,得到烧结件。

117.其中,所述热处理包括固溶热处理和时效热处理两步热处理;

118.固溶热处理:热处理温度为1020℃~1060℃,热处理处理时间为1h气冷;

119.时效热处理:热处理温度为450℃~490℃,热处理处理时间为2h~4h炉冷。

120.实施例3

121.实施例3提供了一种复合材料;其中,基材为17-4ph材料,基材的质量占比为97%;掺杂材料为玻璃纤维,玻璃纤维的质量占比为3%;得到的所述复合材料的屈服强度为922mpa、密度为7.23g/cm3。

122.所述复合材料的制备方法包括以下步骤:

123.步骤s1、将17-4ph材料(质量占比97%)、玻璃纤维(质量占比3%)以及聚醛基粘结剂在捏合机中混炼均匀,采用单螺杆挤出机将喂料挤出制粒,装袋密封,其中,喂料为直径例如为3mm~4mm,高度5mm~6mm的圆柱体。

124.步骤s2、将步骤s1得到的所述喂料在注射机上注射成设定形状的坯料;

125.其中,模具温度为125℃~140℃,保压850bar~870bar,保压时间为4s,料筒温度为≤200℃。

126.待注射完成后将注塑胚料放在陶瓷板上置于不锈钢料盘中,进行步骤s3。

127.步骤s3、对步骤s2得到的所述坯料进行脱脂、烧结、热处理及冷却,得到复合材料。

128.其中,采用催化脱脂将粘结剂脱出。脱脂温度105℃~120℃,硝酸浓度≥99%,脱脂时间6h~9h,充入氮气做保护气,含氧量≤4%,脱脂率≥7.5%。

129.其中,所述烧结包括如下三个阶段:

130.负压脱脂:于600℃或者600℃以下通入氮气进行烧结;

131.真空烧结:停止通入氮气,于800℃~950℃进行真空烧结;

132.分压烧结:烧结温度为≥1250℃,压力为17kpa~19kpa,烧结时间≥6h;

133.待烧结全部完成之后,再经过冷却处理,得到烧结件。

134.其中,所述热处理包括固溶热处理和时效热处理两步热处理;

135.固溶热处理:热处理温度为1020℃~1060℃,热处理处理时间为1h气冷;

136.时效热处理:热处理温度为450℃~490℃,热处理处理时间为2h~4h炉冷。

137.实施例4

138.实施例4提供了一种复合材料;其中,基材为420w材料,基材的质量占比为95%;掺杂材料为:玻璃微珠和玻璃纤维,其中,玻璃微珠的质量占比为2.5%,玻璃纤维的质量占比为2.5%;得到的所述复合材料的屈服强度为913mpa、密度为6.69g/cm3。

139.所述复合材料的制备方法包括以下步骤:

140.步骤s1、将420w材料(质量占比95%)、玻璃微珠(质量占比2.5%)、玻璃纤维(质量占比2.5%)以及聚醛基粘结剂在捏合机中混炼均匀,采用单螺杆挤出机将喂料挤出制粒,装袋密封,其中,喂料为直径例如为3mm~4mm,高度5mm~6mm的圆柱体。

141.步骤s2、将步骤s1得到的所述喂料在注射机上注射成设定形状的坯料;

142.其中,模具温度为125℃~140℃,保压850bar~870bar,保压时间为4s,料筒温度为≤200℃。

143.待注射完成后将注塑胚料放在陶瓷板上置于不锈钢料盘中,进行步骤s3。

144.步骤s3、对步骤s2得到的所述坯料进行脱脂、烧结、热处理及冷却,得到复合材料。

145.其中,采用催化脱脂将粘结剂脱出。脱脂温度105℃~120℃,硝酸浓度≥99%,脱脂时间6h~9h,充入氮气做保护气,含氧量≤4%,脱脂率≥7.5%。

146.其中,所述烧结包括如下三个阶段:

147.负压脱脂:于600℃或者600℃以下通入氮气进行烧结;

148.真空烧结:停止通入氮气,于800℃~950℃进行真空烧结;

149.分压烧结:烧结温度为≥1250℃,压力为17kpa~19kpa,烧结时间≥6h;

150.待烧结全部完成之后,再经过冷却处理,得到烧结件。

151.其中,所述热处理包括淬火处理和回火处理两步热处理;

152.淬火处理:热处理温度为1000℃~1050℃,热处理处理时间为1h气冷;

153.回火处理:热处理温度为440℃~480℃,热处理处理时间为2h~4h炉冷。

154.实施例5

155.实施例5提供了一种复合材料;其中,基材为420w材料,基材的质量占比为90%;掺杂材料为玻璃微珠,玻璃微珠的质量占比为10%;得到的所述复合材料的屈服强度为819mpa、密度为5.54g/cm3。

156.所述复合材料的制备方法包括以下步骤:

157.步骤s1、将420w材料(质量占比90%)、玻璃微珠(质量占比10%)以及聚醛基粘结

剂在捏合机中混炼均匀,采用单螺杆挤出机将喂料挤出制粒,装袋密封,其中,喂料为直径例如为3mm~4mm,高度5mm~6mm的圆柱体。

158.步骤s2、将步骤s1得到的所述喂料在注射机上注射成设定形状的坯料;

159.其中,模具温度为125℃~140℃,保压850bar~870bar,保压时间为4s,料筒温度为≤200℃。

160.待注射完成后将注塑胚料放在陶瓷板上置于不锈钢料盘中,进行步骤s3。

161.步骤s3、对步骤s2得到的所述坯料进行脱脂、烧结、热处理及冷却,得到复合材料。

162.其中,采用催化脱脂将粘结剂脱出。脱脂温度105℃~120℃,硝酸浓度≥99%,脱脂时间6h~9h,充入氮气做保护气,含氧量≤4%,脱脂率≥7.5%。

163.其中,所述烧结包括如下三个阶段:

164.负压脱脂:于600℃或者600℃以下通入氮气进行烧结;

165.真空烧结:停止通入氮气,于800℃~950℃进行真空烧结;

166.分压烧结:烧结温度为≥1250℃,压力为17kpa~19kpa,烧结时间≥6h;

167.待烧结全部完成之后,再经过冷却处理,得到烧结件。

168.其中,所述热处理包括淬火处理和回火处理两步热处理;

169.淬火处理:热处理温度为1000℃~1050℃,热处理处理时间为1h气冷;

170.回火处理:热处理温度为440℃~480℃,热处理处理时间为2h~4h炉冷。

171.表1示出了实施例1-实施例5及对比例1、对比例2示出的材料性能表。

172.表1

[0173][0174]

根据表1可以看出,本技术实施例提供的复合材料在密度方面明显低于现有的17-4ph材料和420w材料。相比于这两种常用材料,本技术实施例提供的复合材料能保证强度。

[0175]

本技术中,通过掺杂低密度玻璃微珠、玻璃纤维等玻璃材质样品,可以制得一种屈

服强度较高(≥800mpa)且兼具低密度(4.5g/cm3~7.7g/cm3),适用于mim工艺的新型复合材料。该材料与目前折叠机转轴常用的17-4ph和420wmim工艺材料相比,具有较低的密度且强度相近,且适用于mim工艺。

[0176]

本技术实施例还提供了一种电子设备。所述电子设备包括:壳体,屏幕以及转轴;所屏幕设置于壳体上;所述转轴采用如上所述的复合材料。

[0177]

需要说明的是,本技术实施例提供的合金钢材料不仅仅限于所述折叠屏转轴,也适用于通讯、汽车及3c领域中在高应力中工作的部件,在承受相同应力情况下将部件减薄减重,以适应未来产品轻薄化的发展趋势。

[0178]

根据本技术实施例的电子设备的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

[0179]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0180]

尽管已经示出和描述了本技术的实施例,本领域的普通技术人员可以理解:在不脱离本技术的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1