一种高强高塑性钛合金及其制备方法

1.本发明涉及一种高强高塑性钛合金,还涉及上述高强高塑性钛合金的制备方法。

背景技术:

2.钛合金因具有比强度高、耐蚀、耐热性强等许多优点,在各个领域中的应用越来越广泛。根据组织结构类型,钛合金分为α钛合金、β钛合金和α+β钛合金三大类。α钛合金密度小,可热处理,具有良好的热强性和热稳定性,焊接性能好。α+β钛合金可热处理强化,具有较高的强度,强度及淬透性随β稳定元素含量增加而升高。但是,α钛合金和α+β钛合金加工硬化能力有限,塑性通常不足。

3.相比之下,β钛合金具有良好的塑性和淬透性,表现出优异的冷成型和冷加工能力,是一类有发展前途的钛合金。然而,β钛合金室温下屈服强度较低,特别是亚稳态β钛合金,屈服强度一般低于500mpa。

技术实现要素:

4.发明目的:本发明目的旨在提供一种既具有高的屈服强度,又能保持良好塑性的β钛合金;本发明另一目的旨在提供上述β钛合金的制备方法。

5.技术方案:本发明所述的高强高塑性钛合金,包括如下重量百分比的组分:mo 6%~9%、v 1%~3%、cr 1%~3%、fe≤1%,余量为ti和无法避免的杂质元素。

6.上述高强高塑性钛合金的制备方法,包括如下步骤:

7.(1)真空熔炼得到钛合金铸锭;

8.(2)对钛合金铸锭进行非连续间歇热锻,热锻后固溶;

9.(3)对固溶体进行变形量为10%~30%的冷轧处理;

10.(4)冷轧处理后通过热处理在固溶组织内形成具有不同粒径区间的晶粒区域;其中,热处理的温度为900~950℃;

11.(5)再次进行变形量为30%~100%的冷轧处理;冷轧处理后通过热处理细化各晶粒区域的晶粒尺寸;其中,热处理的温度为800~900℃;得到后续变形过程中具有分级结构的钛合金。

12.其中,步骤(1)中,熔炼的次数为3~6次;通过多次熔炼,调节钛合金铸锭成分的均匀性,获得宏观成分相对均匀、微区不均匀(晶粒内具有多个结构成分不一样的纳米级微区)的钛合金铸锭。

13.其中,步骤(2)中,非连续间歇热锻过程中,热锻温度为900~1000℃;单次变形量为≤5%,累计变形量为30%~60%,每次停锻间歇时间5~10s;通过采用“锻-停-锻”非连续间歇热锻工艺,协同热锻温度、单次变形量、累计变形量及每次停锻间歇时间,获得尺寸范围为100~300μm、晶内微纳调幅结构成分不均一的晶粒。

14.其中,步骤(2)中,将锻材加热到900℃,水淬,得到固溶体。

15.其中,步骤(4)中,热处理时间为1~2h。

16.其中,步骤(5)中,热处理时间为15min~1h。

17.机理:本发明利用mo-v-cr-fe多元合金化产生的复合强化效应,提高钛合金强度;通过采用上述四种元素,并调控四种元素的含量来调节β相的稳定性,使mo当量为11~15、bo值为2.785~2.810、md值为2.375~2.410,从而获得具有微纳调幅结构的β相固溶组织。相比于其它合金原子,mo、v、cr、fe原子之间具有强的相互作用力,在ti固溶体中具有较强的偏聚倾向;通过控制四种元素的含量,使ti固溶体落在相图固溶度间隙的共格拐点线之内,从而达到调幅分解的热力学条件,产生调幅结构,从而为后续变形产生独特的分级变形结构、提高强塑性匹配提供必要的化学成分条件。

18.通过多次熔炼,调节钛合金铸锭成分的均匀性,获得宏观成分相对均匀、微区不均匀的钛合金铸锭;通过采用“锻-停-锻”非连续间歇热锻工艺,协同热锻温度、单次变形量、累计变形量及每次停锻间歇时间,获得尺寸范围为100~300μm、晶内具有微纳调幅结构(晶内具有成分不一样、相间排列的纳米级微区)的晶粒;通过双级冷轧-热处理工艺,调节晶粒尺寸分布特征,获得晶粒尺寸不均一的异构晶粒结构,即利用小变形量冷轧和组织非均匀化热处理,控制冷轧变形量为10%~30%、热处理温度为900~950℃、热处理时间为1~2h,获得平均尺寸为50~100μm和150~200μm的不均匀、双态晶粒分布,而后利用大变形量冷轧和组织细化热处理,控制冷轧变形量为30%~100%、热处理温度为800~900℃、热处理时间为15min~1h,进一步获得平均尺寸30~60μm和100~150μm的不均匀、双态晶粒分布,从而为后续变形产生独特的分级变形结构、提高强塑性匹配提供必要的结构(晶粒尺寸)条件。

19.有益效果:与现有技术相比,本发明具有如下显著优点:本发明钛合金具有特定的β相稳定性(mo当量:11~15;bo值:2.785~2.810;md值:2.375~2.410)、晶粒尺寸不均匀分布(30~60μm、100~150μm)和晶粒内具有调幅结构,能够使钛合金在后续使用过程中在微米尺度层面和纳米尺度层面上均能够发生分级变形:在微米尺度层面,不同尺寸的β晶粒发生变形(应力诱发孪晶、应力诱发马氏体相变)的先后顺序不同,大尺寸晶粒在较小应变量下先转变,而小尺寸晶粒在较大应变量下后转变;在纳米尺度层面,晶粒内部不同调幅结构微区发生转变顺序不同,mo、v、cr、fe浓度偏低的区域先转变,而浓度偏高的区域后转变;特定的β相稳定性和调幅结构,使变形时产生独特的“一次{332}孪晶+二次{112}孪晶+三次α"马氏体”分级微纳结构;该分级变形结构使钛合金具有突出的变形能力,其固溶态屈服强度大于650mpa,抗拉强度大于950mpa,延伸率大于30%,均匀延伸占比高达90%以上(均匀变形能力好),具有优异的强塑性匹配。

附图说明

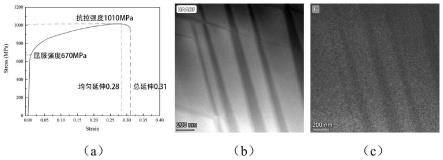

20.图1为实施例1制得的钛合金:(a)力学性能测试曲线,(b)透射电镜haadf图像,(c)ti元素分布图;

21.图2为实施例2制得的钛合金:(a)力学性能测试曲线,(b)透射电镜haadf图像,(c)ti元素分布图;

22.图3为实施例3制得的钛合金:(a)力学性能测试曲线,(b)透射电镜haadf图像,(c)ti元素分布图;

23.图4为对比例1制得的钛合金:(a)力学性能测试曲线,(b)透射电镜ti元素分布图;

24.图5为对比例2制得的钛合金:(a)力学性能测试曲线,(b)透射电镜ti元素分布图;

25.图6为对比例3制得的钛合金:(a)力学性能测试曲线,(b)透射电镜ti元素分布图;

26.图7为对比例4制得的钛合金:(a)力学性能测试曲线,(b)透射电镜ti元素分布图。

具体实施方式

27.实施例1

28.本发明高强高塑性钛合金的制备方法,包括如下步骤:

29.(1)合金配料:按合金成分配料,按重量百分比计,钛合金化学成分为:mo 7%;v 2%;cr 2%;fe1%;余量为ti和无法避免的杂质元素;

30.(2)熔炼:采用真空熔炼方法融化上述合金配料,熔炼6次,得到钛合金铸锭;

31.(3)非连续间歇热锻:将钛合金铸锭加热到1000℃进行非连续间歇热锻,单次压下量为5%,累计压下量为50%,每次停锻间歇时间5s;

32.(4)固溶:将锻材加热到900℃,水淬,得到固溶体;

33.(5)对锻材进行第一次冷轧,变形量为20%;

34.(6)将一次冷轧材加热到910℃,保温1h,水淬;

35.(7)对步骤(6)的冷轧材进行第二次冷轧,变形量为80%;

36.(8)将二次冷轧材加热到850℃,保温30min,水淬,得到后续变形过程中具有分级结构的钛合金。

37.实施例1得到的钛合金的力学性能测试曲线如图1所示。通过图1的透射电镜haadf图像和ti元素分布图可知,钛合金晶粒内部形成微区成分不同、交替排列的调幅结构,拉伸变形后可获得屈服强度670mpa、抗拉强度1010mpa、均匀延伸0.28、总延伸0.31,具有优异的强塑性匹配。

38.实施例2

39.本发明高强高塑性钛合金的制备方法,包括如下步骤:

40.(1)合金配料:按合金成分配料,按重量百分比计,钛合金化学成分为:mo 7%;v 2%;cr 1%;fe1%;余量为ti和无法避免的杂质元素;

41.(2)熔炼:采用真空熔炼方法融化上述合金配料,熔炼5次,得到钛合金铸锭;

42.(3)非连续间歇热锻:将钛合金铸锭加热到950℃进行非连续间歇热锻,单次压下量为3%,累计压下量为60%,每次停锻间歇时间8s;

43.(4)固溶:将锻材加热到900℃,水淬,得到固溶体;

44.(5)对锻材进行第一次冷轧,变形量为30%;

45.(6)将一次冷轧材加热到900℃,保温2h,水淬;

46.(7)对步骤(6)的冷轧材进行第二次冷轧,变形量为100%;

47.(8)将二次冷轧材加热到880℃,保温40min,水淬,得到后续变形过程中具有分级结构的钛合金。

48.实施例2得到的钛合金的力学性能测试曲线如图2所示。通过图2的透射电镜haadf图像和ti元素分布图可知,钛合金晶粒内部形成微区成分不同、交替排列的调幅结构,拉伸变形后可获得屈服强度655mpa、抗拉强度955mpa、均匀延伸0.3、总延伸0.34,具有优异的强塑性匹配。

49.实施例3

50.本发明高强高塑性钛合金的制备方法,包括如下步骤:

51.(1)合金配料:按合金成分配料,按重量百分比计,钛合金化学成分为:mo 8%;v 2%;cr 1%;fe1%;余量为ti和无法避免的杂质元素;

52.(2)熔炼:采用真空熔炼方法融化上述合金配料,熔炼4次,得到钛合金铸锭;

53.(3)非连续间歇热锻:将钛合金铸锭加热到920℃进行非连续间歇热锻,单次压下量为3%,累计压下量为30%,每次停锻间歇时间5s;

54.(4)固溶:将锻材加热到900℃,水淬,得到固溶体;

55.(5)对锻材进行第一次冷轧,变形量为15%;

56.(6)将一次冷轧材加热到930℃,保温1h,水淬;

57.(7)对步骤(6)的冷轧材进行第二次冷轧,变形量为70%;

58.(8)将二次冷轧材加热到870℃,保温30min,水淬,得到后续变形过程中具有分级结构的钛合金。

59.实施例3得到的钛合金的力学性能测试曲线如图3所示。通过图3的透射电镜haadf图像和ti元素分布图可知,钛合金晶粒内部形成微区成分不同、交替排列的调幅结构,拉伸变形后可获得屈服强度650mpa、抗拉强度965mpa、均匀延伸0.285、总延伸0.33,具有优异的强塑性匹配。

60.对比例1

61.以实施例1为参照,对比例1钛合金中不含v元素:

62.(1)合金配料:按合金成分配料,按重量百分比计,钛合金化学成分为:mo 7%;cr 2%;fe1%;余量为ti和无法避免的杂质元素;

63.(2)熔炼:采用真空熔炼方法融化上述合金配料,熔炼6次,得到钛合金铸锭;

64.(3)非连续间歇热锻:将钛合金铸锭加热到1000℃进行非连续间歇热锻,单次压下量为5%,累计压下量为50%,每次停锻间歇时间5s;

65.(4)固溶:将锻材加热到900℃,水淬,得到固溶体;

66.(5)对锻材进行第一次冷轧,变形量为20%;

67.(6)将一次冷轧材加热到910℃,保温1h,水淬;

68.(7)对步骤(6)的冷轧材进行第二次冷轧,变形量为80%;

69.(8)将二次冷轧材加热到850℃,保温30min,水淬,得到后续变形过程中具有分级结构的钛合金。

70.对比例1得到的钛合金的力学性能测试曲线如图4所示。通过图4的透射电镜ti元素分布图可知,钛合金晶粒内部成分均匀,没有形成微区成分不同、交替排列的调幅结构,拉伸变形后屈服强度585mpa、抗拉强度690mpa、均匀延伸0.17、总延伸0.205。

71.对比例2:

72.以实施例1为参照,对比例2钛合金中mo、v、cr、fe元素含量不在目标控制范围内:

73.(1)合金配料:按合金成分配料,按重量百分比计,钛合金化学成分为:mo 5%;v 4%;cr 4%;fe2%;余量为ti和无法避免的杂质元素;

74.(2)熔炼:采用真空熔炼方法融化上述合金配料,熔炼6次,得到钛合金铸锭;

75.(3)非连续间歇热锻:将钛合金铸锭加热到1000℃进行非连续间歇热锻,单次压下

量为5%,累计压下量为50%,每次停锻间歇时间5s;

76.(4)固溶:将锻材加热到900℃,水淬,得到固溶体;

77.(5)对锻材进行第一次冷轧,变形量为20%;

78.(6)将一次冷轧材加热到910℃,保温1h,水淬;

79.(7)对步骤(6)的冷轧材进行第二次冷轧,变形量为80%;

80.(8)将二次冷轧材加热到850℃,保温30min,水淬,得到后续变形过程中具有分级结构的钛合金。

81.对比例2得到的钛合金的力学性能测试曲线如图5所示。通过图5的透射电镜ti元素分布图可知,钛合金晶粒内部成分均匀,没有形成微区成分不同、交替排列的调幅结构,拉伸变形后屈服强度610mpa、抗拉强度750mpa、均匀延伸0.235、总延伸0.26。

82.对比例3:

83.以实施例1为参照,对比例3钛合金采用常规热锻工艺:

84.(1)合金配料:按合金成分配料,按重量百分比计,钛合金化学成分为:mo 7%;v 2%;cr 2%;fe1%;余量为ti和无法避免的杂质元素;

85.(2)熔炼:采用真空熔炼方法融化上述合金配料,熔炼6次,得到钛合金铸锭;

86.(3)常规热锻:将钛合金铸锭加热到1000℃进行常规热锻,单次压下量为10%,累计压下量为50%,两次锻造工序间没有停锻间歇;

87.(4)固溶:将锻材加热到900℃,水淬,得到固溶体;

88.(5)对锻材进行第一次冷轧,变形量为20%;

89.(6)将一次冷轧材加热到910℃,保温1h,水淬;

90.(7)对步骤(6)的冷轧材进行第二次冷轧,变形量为80%;

91.(8)将二次冷轧材加热到850℃,保温30min,水淬,得到后续变形过程中具有分级结构的钛合金。

92.对比例3得到的钛合金的力学性能测试曲线如图6所示。通过图6的透射电镜ti元素分布图可知,钛合金晶粒内部成分均匀,没有形成微区成分不同、交替排列的调幅结构,拉伸变形后屈服强度590mpa、抗拉强度695mpa、均匀延伸0.19、总延伸0.205。

93.对比例4:

94.以实施例1为参照,对比例4钛合金采用单次冷轧工艺:

95.(1)合金配料:按合金成分配料,按重量百分比计,钛合金化学成分为:mo 7%;v 2%;cr 2%;fe1%;余量为ti和无法避免的杂质元素;

96.(2)熔炼:采用真空熔炼方法融化上述合金配料,熔炼6次,得到钛合金铸锭;

97.(3)非连续间歇热锻:将钛合金铸锭加热到1000℃进行非连续间歇热锻,单次压下量为5%,累计压下量为50%,每次停锻间歇时间5s;

98.(4)固溶:将锻材加热到900℃,水淬,得到固溶体;

99.(5)对锻材进行冷轧,变形量为20%;

100.(6)将冷轧材加热到910℃,保温1h,水淬。

101.对比例4得到的钛合金的力学性能测试曲线如图7所示。通过图7的透射电镜haadf图像和ti元素分布图可知,钛合金晶粒内部形成微区成分不同、交替排列的调幅结构,拉伸变形后可获得屈服强度640mpa、抗拉强度740mpa、均匀延伸0.185、总延伸0.215。通过对比

例4可知,若只有一次冷轧,且形变量很大,虽然能够细化晶粒尺寸,但无法得到不均匀、双态晶粒分布,从而无法在后续变形过程中形成分级变形结构;若只有一次冷轧,且形变量很小,虽然能够得到不均匀、双态晶粒分布,但晶粒的尺寸无法满足要求,无法实现优异的强塑性匹配。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1