金属管材端部去锐边及同步内口清理的模块化装置的制作方法

1.本发明属于工业加工技术领域,具体涉及一种用于矩形管和圆管端部去锐边及同步内口清理的装置。

背景技术:

2.本技术人在先的发明专利授权公告号:cn201010250946.5 万向遥控式液晶电视挂架以及包括同类型的产品中,原材料用到大量铁质的矩形管和圆管,此两种管材在切割后端面会留有锐边、端口部则留有锯屑和冷却液,为保证下道工序的加工质量,需要在转入下道工序前进行清除,清除的方式多为为人工,费时费力且低效。

3.现有技术申请公布号cn110421356a一种方管切割及端面打磨一体设备,该技术方案是以磨平端面的方式打磨去除,显然这样会缩短长度,切割时就需要留出一定的打磨余量,而对于管道内壁的锐边和锯屑还是难以清除,依然需要人工进行清理。

技术实现要素:

4.本发明针对上述问题,提供了一种金属管材端部去锐边及同步内口清理的模块化装置,该装置采用的是沿端口内外壁环绕的打磨方式不会缩短管材长度且还能清理端口的铁屑。

5.本发明的发明目的是通过以下技术方案实现的: 一种金属管材端部去锐边及同步内口清理的模块化装置,应用范围为圆管和矩形管,采用模块仿形的打磨原理进行打磨,包括:可拆分连接的基座、固定连接在基座上部的底板、设置在底板中的内外同磨组件和内口清理组件;工作时,内外同磨组件安装相应的磨头,管材进入并平行的固定后,管材的内外壁分别与内外磨头正好接触,启动内外同磨组件磨头对管材进行锐边去除。

6.作为优选,内外同磨组件包括:安装在底板中的环转驱动电机、与环转驱动电机的输出轴齿轮啮合的从动齿轮、设置在从动齿轮前端且与从动齿轮固定连接的环行转臂、可滑移的安装在环行转臂中的滑移块、滑移块中靠近从动齿轮的一侧设有动力电机、远离从动齿轮的一侧设有一穿过滑移块与动力电机输出轴连接的主动轴、主动轴中设有通过联合支架安装后啮合相连的啮合齿轮组、在啮合齿轮组朝前的两个齿轮中心分别设置外壁磨轮装夹头和内壁磨轮装夹头。采用内外同磨能够提高工作效率,也将内壁附着的不易去除的锐边作了修除,两者采用的是同一动力,而修磨仅需要低转速和小动力就可以,因此整体结构以及电机功率都可以相对小就能够满足需要。

7.作为优选,在所述啮合齿轮组朝后的两个齿轮中心分别设置导向滚轮、在两个导向滚轮之间设有与待加工的管材截面内外轮廓相匹配的后端轮廓导行件和前端轮廓导行件、以及包覆在两个导向件外围的传导部分安装座。导向滚轮滚动方式作为引导行走路线,摩擦系数低行走顺畅。

8.作为优选,后端轮廓导行件整体为矩形或圆形块状,外周面匹配管材的外轮廓,内侧开槽,开槽后的内壁尺寸匹配管材的内轮廓。内侧开槽后导向滚轮上下都被限制,这样行

走就能够很稳定。

9.作为优选,内口清理组件包括:设置在最前端且在工作时伸入到管材内部的软体外扩清理件;软体外扩清理件的整体外形尺寸小于管材内空。软体外扩清理件尺寸小于管材就能够在进入管材时不触碰到四周边壁,不将锯屑推入深处。

10.作为优选,该装置还包括设置在底板一侧的后座板,所述内口清理组件还包括:分别紧密可滑移的穿过软体外扩清理件、前端轮廓导行件、后端轮廓导行件、环行转臂的中心并套入后座板中的内拉套件。内拉套件的主要作用为通过拉动轴来挤压软体外扩清理件使其充满管材内部空间,在软体外扩清理件退出时带出铁屑。

11.作为优选,内拉套件由可滑移配合的长轴套和内拉轴组合而成,前端轮廓导行件和后端轮廓导行件为固定的套设在长轴套外周面,内拉轴在软体外扩清理件的一端通过螺纹连接设有挤压板,内拉轴靠近后座板的一端固定套设有外延的凸台,凸台与后座板之间设有复位弹簧。复位弹簧的作用在于软体外扩清理件退出后辅助内拉轴复位。

12.作为优选,内口清理组件包括:套设在内拉套件外周且固定在底板上的螺纹配合件,设置在从动齿轮上方且两者啮合的蓄力传动齿轮,与蓄力传动齿轮同轴设置的宽面齿轮,将蓄力传动齿轮和宽面齿轮进行同轴连接并可转动的套接在后座板中的连接轴,外圈齿与宽面齿轮啮合、内圈设有螺纹与螺纹配合件螺纹啮合的移动齿轮,以及与连接轴连接并固定在后座板上的蓄力卷簧。通过蓄力传动齿轮、宽面齿轮、蓄力卷簧三者的配合,使得软体外扩清理件退出管材后在电机动力关闭后,蓄力卷簧释放旋转力,从而将软体外扩清理件恢复到初始大小。

13.综上,本发明与现有技术相比具有如下优点:矩形管和圆管作为外购的原材料,都为国标件即各尺寸规范统一,现有技术在机械加工中,经常会用到一种仿形加工,如气割、车削,其加工原理是制作一块与待加工面相同尺寸的模块,再将加工刀具设计成围绕该模块环绕行走、并同步的加工刀具自主旋转,从而精确的切削待加工面,由此,我公司技术人员,在此基础上,利用该加工原理和该原材料的特性设计了此款模块化的可以精确打磨的装置。

14.本发明适用的范围涵盖了圆管和矩形管,但需要在每次针对一种规格装配好合适的模块,模块方面因为体积小,加工方面也没有难度,因此成本经济,可以适当的制备一些不同规格的模块,打磨原理采用的是仿形1:1的打磨原理,对管材的表面能够起到完整光洁的打磨效果,结构上设计了内外同磨组件和内口清理组件;在工作时,内外同磨组件安装相应的磨头,管材进入并平行的固定后,管材的内外壁分别与内外磨头正好接触,启动内外同磨组件磨头对管材进行锐边去除。相比现有技术直接磨端面的方法容易使得管材的整体尺寸过大的缩短,而本发明环绕周面打磨还能去除端口原材料表面的氧化、锈蚀等缺陷,为下道工序的加工提供更好的表面质量;清理方面,清理组件以较小的外形尺寸进入,有效避免端口的锯屑被推入,然后在内部扩大充盈,防止了打磨时铁屑飞入,完成后又以扩大的外形尺寸退出来,随后外部清理组件缩回到原来的较小的外形尺寸,以此完成一次清理。可见,本发明对于端口的内壁清理起到的是抹擦式的清理,这种抹擦式方式清除的效果要优于传统的气流喷吹。

附图说明

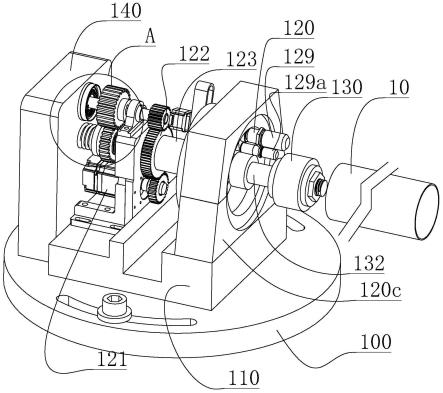

15.图1为本发明打磨圆管时的整体结构示意图;图2为本发明内拉套件爆炸后的整体结构示意图;图3为本发明内拉套件爆炸后另一角度的整体结构示意图;图4为本发明打磨矩形管时的整体结构示意图;图5为本发明隐藏了基座和底板后的结构示意图;图6为图1中a处的局部放大图。

16.图中标记:圆管10、矩形管20、基座100、底板110、内外同磨组件120、环转驱动电机121、从动齿轮122、环行转臂123、滑移块124、动力电机125、主动轴126、啮合齿轮组128、外壁磨轮装夹头129、内壁磨轮装夹头129a、后端轮廓导行件120a、前端轮廓导行件120b、传导部分安装座120c、内口清理组件130、软体外扩清理件131、内拉套件132、长轴套132a、内拉轴132b、挤压板133、凸台134、复位弹簧135、螺纹配合件136、蓄力传动齿轮137、宽面齿轮138、连接轴139、移动齿轮138a、蓄力卷簧139a、后座板140。

具体实施方式

17.下面结合附图所表示的实施例对本发明作进一步描述:实施例1如图1-2所示,一种金属管材端部去锐边及同步内口清理的模块化装置,应用范围为圆管10和矩形管20的端部,尤其针对圆管10和矩形管20经切割后端部留下的锐边,去锐边的动作过程采用的是模块仿形打磨原理,即该装置在打磨圆管10时相应安装截面为同等圆管10的模型块,在打磨矩形管20时则相应安装截面为同等矩形管20的模型块;内口清理采用的是柔性件以小于端口大小的形态进入,随后柔性件在内部扩大,接着开始去锐边打磨,这样打磨的磨屑将被阻挡在口部,最后柔性件向外拉出,其拉出的过程将磨屑和附着在内壁的赃物一并带出,从而实现对端口部内壁的清理;去锐边部分主要结构包括:可拆分连接的基座100、固定连接在基座100上部的底板110、设置在底板110中的内外同磨组件120和内口清理组件130以及设置在底板110一侧的用于在动作时起加强稳定作用的后座板140;基座100板面对称设有两条弧形的安装槽,弧形的设计便于安装时的位置调节。

18.参见图1-3,内外同磨组件120具体包括:安装在底板110中、且远离内口清理组件130一侧的用于驱动沿矩形管20或圆管10横截面环转的环转驱动电机121、设定为与环转驱动电机121输出轴齿轮啮合的从动齿轮122、设置在从动齿轮122前端且与从动齿轮122固定连接的环行转臂123;使用时,环转驱动电机121启动带动从动齿轮122转动,从动齿轮122的转动带动环行转臂123沿矩形管20或圆管10横截面环转;内外同磨组件120还包括:在环行转臂123中可相对滑移安装的滑移块124,在滑移块124中、且设置在靠近从动齿轮122一侧的动力电机125、在远离从动齿轮122的一侧、且穿过滑移块124与动力电机125输出轴连接的主动轴126、在主动轴126中通过设置联合支架127形成啮合相连的啮合齿轮组128、在啮合齿轮组128朝前的两个齿轮、其中心分别设置外壁磨轮装夹头129和内壁磨轮装夹头129a、外壁磨轮装夹头129和内壁磨轮装夹头129a用于

安装相应的磨头,在啮合齿轮组128朝后的两个齿轮中心则分别设置导向滚轮、在两个导向滚轮之间设有与待加工的矩形管20截面或圆管10截面内外轮廓相匹配的后端轮廓导行件120a和在后端轮廓导行件120a前端的前端轮廓导行件120b、以及包覆在两个导向件外围的传导部分安装座120c;后端轮廓导行件120a整体为矩形块或圆形块,外周面匹配管材的外轮廓,内侧开槽,开槽后的尺寸匹配管材的内轮廓,前端轮廓导行件120b同样整体为矩形或圆形块状,图1-图3展示的是后端轮廓导行件120a和前端轮廓导行件120b为圆形的结构图,此时用于对圆管进行打磨去锐边;图4-图5展示的是后端轮廓导行件120a和前端轮廓导行件120b为矩形的结构图,打磨的原理同仿形模原理,即在环行转臂123的转动下两个导向滚轮分别与后端轮廓导行件120a的外周和内侧槽滚动配合以及与前端轮廓导行件120b的外周滚动配合,按此路径旋转的磨头实现锐边修除。

19.去锐边工作时,外壁磨轮装夹头129和内壁磨轮装夹头129a安装相应的磨头,磨头以砂带卷材质为宜,直径大小的选择可以与管材的壁厚匹配,这样通过选择适当的磨头来对应同一外形尺寸不同壁厚的管材,管材进入外壁磨轮装夹头129和内壁磨轮装夹头129a之间,管材平行的固定后,管材的内外壁分别与内外磨头正好接触,启动环转驱动电机121和动力电机125,行转臂123沿管材转动,磨头对管材进行锐边去除;此处,磨头在现有产品中有多种规格可供选择,可以是具有台阶的圆柱形,这样可以连带端面一起磨削。

20.为使在去除锐边的过程中阻挡磨屑进入管材深处,参见图1-图3,内口清理组件130包括:设置在最前端且在工作时伸入到管材内部的软体外扩清理件131;为了便于进入以及在进入时软体外扩清理件131的四边不会将集中在口头的锯屑推入到管内深处,软体外扩清理件131的整体外形尺寸小于管材内空,即在四周与管壁留出空间;内口清理组件130还包括:同一中心从前至后依次紧密可滑移的穿过软体外扩清理件131、前端轮廓导行件120b、后端轮廓导行件120a、环行转臂123的中心并套入后座板140中的内拉套件132;内拉套件132在动作时使软体外扩清理件131产生向四周扩大的形变,形变的幅度为充满管材的整体内空。

21.内拉套件132由可滑移配合的长轴套132a和内拉轴132b组合而成,前端轮廓导行件120b和后端轮廓导行件120a为固定的套设在长轴套132a外周面,内拉轴132b在软体外扩清理件131的一端通过螺纹连接设有挤压板133,内拉轴132b靠近后座板140的一端固定套设有外延的凸台134,凸台134与后座板140之间设有复位弹簧135,使用中,凸台134受力并克服复位弹簧135的弹力使内拉轴132b向后座板140一侧移动,前端的挤压板133对软体外扩清理件131产生挤压,使软体外扩清理件131产生向四周扩大的形变,且形变的幅度达到充满管材的整体内空。软体外扩清理件131的材料可以是现有技术中的橡胶、硅胶,并可以进一步的设置气囊结构,以使得发生形变的时候集中在气囊部位,得到更好的形变状态;内拉轴132b需要给予施加拉力,为此,本实施例设计了借助环转驱动电机121的动力,并设定在动力停止后能够复位,动力转换采用的是螺纹传递结构,由螺距控制的行程控制并达到复位精准的目的,由此,内口清理组件130还包括:在内拉套件132外周套设、且固定在底板110上的螺纹配合件136,在从动齿轮122上方、且两者啮合的蓄力传动齿轮137,在蓄力传动齿轮137同轴方向设置的宽面齿轮138,将蓄力传动齿轮137和宽面齿轮138进行同轴连接并可转动的套接在后座板140中的连接轴139,外圈与宽面齿轮138啮合的移动齿轮

138a,移动齿轮138a内圈设有螺纹,该螺纹与螺纹配合件136螺纹啮合,以及与连接轴139连接并固定在后座板140上的蓄力卷簧139a; 蓄力卷簧139a可以是其他的具备转动蓄力的其他结构代替。

22.内口清理时,软体外扩清理件131进入相应管材内口,蓄力传动齿轮137在从动齿轮122、宽面齿轮138、移动齿轮138a的传输路径下得到传动力,蓄力卷簧139a在持续传递中逐渐蓄力,宽面齿轮138带动移动齿轮138a转动使得移动齿轮138a与螺纹配合件136在螺纹配合下,移动齿轮138a向后座板140一侧移动,移动中与凸台134发生抵触,使内拉轴132b整体向后座板140一侧移动,从而克服复位弹簧135并带动挤压板133对软体外扩清理件131产生压紧使其形变,磨削完成后,管材退出,环转驱动电机121停止,蓄力卷簧139a释放蓄能,在复位弹簧135的助力下内拉轴132b、挤压板133、软体外扩清理件131同时复位。

23.整体作业模拟:将内外同磨组件120与管材完成接触对接,先启动环转驱动电机121使环行转臂123转动一圈,内外磨削头沿着管材的截面轮廓转动一周,以检查位置是否位置准确,同时蓄力传动齿轮137的带动下软体外扩清理件131被移动齿轮138a的传递拉力发生形变,也就是在圆管10的内空中形成充盈,从而来阻止要进行的磨削飞溅进入;再启动动力电机125,带动两组磨削头旋转,跟随环行转臂123转动的行走路径来完成锐边的去除,完成以后,动力电机125停止,这个期间蓄力卷簧139a在持续蓄力;启动回退,软体外扩清理件131从管材中完全退出,此时割渣、锯屑和磨屑也一并带出,完成清理,关停持续环转驱动电机121,此时蓄力卷簧139a释放蓄力,使移动齿轮138a反转,在复位弹簧135的作用力下内拉轴132b、挤压板133、软体外扩清理件131也同时复位,自此完成一端的打磨和清理。

24.文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1