一种提高低合金高强度钢弯曲度的生产方法与流程

1.本发明属于冶金技术领域,具体涉及一种提高低合金高强度钢弯曲度的生产方法。

背景技术:

2.随着科学技术及冶金工业发展,最大限度的减少金属消耗,降低热锻、切削加工行业制造成本,对长材产品外观、尺寸出了更高的要求。下游用户对棒材弯曲度提出新的要求:要求弯曲度从原来的≤4mm/m提高到≤2mm/m。低合金高强度结构钢正火状态交货的棒材,无法满足弯曲度0-2.5mm/m要求,必须经过矫直。

3.经过矫直后棒材,在外力消除后仍保留在金属内部的应力称为残余应力或内应力。残余应力是由于金属的不均匀变形和不均匀的体积变化造成的。残余应力按内应力作用范围,可分为宏观内应力(第一类残余应力)、晶界内应力(第二类残余应力)和晶格畸变内应力(第三类残余应力)。

4.残余应力会导致工作变形、开裂和部分尺寸或形状改变,缩短工件的使用寿命。为了消除残余应力,一般采用热处理法和机械处理法。允许退火的金属材料可以采用退火的方法消除残余应力。

5.退火工艺是将钢件加热到一定温度,保温一定时间,然后缓慢冷却到室温,消除钢中的内应力,防止零件加工后变形及开裂。在去应力退火过程中,由于温度差和相变引起热处理轧件变形,对正火后材料不经矫直或通过矫直不加精准控制弯曲度,去应力退火后棒材弯曲度无法满足0-2.5mm/m要求,需要重新矫直进行二次去应力退火,形成无限反复热处理、矫直处理。目前参考国内资料,没有发现有解决以上问题的办法。

技术实现要素:

6.本发明提供一种提高低合金高强度钢弯曲度的生产方法,解决了低合金高强度结构钢正火后因弯曲变形,矫直后需去应力退火,产生二次弯曲,无法满足车削要求,需要反复去应力退火的问题。

7.为解决上述技术问题,本发明所采取的技术方案是:一种提高低合金高强度钢弯曲度的生产方法,所述生产方法包括:转炉冶炼、连铸、轧制、正火、矫直、去应力退火工序;所述正火工序:升温速度≤100℃/h,保温温度:890-920℃,保温时间:≥φ/100*1小时,所述φ为低合金高强度钢棒材直径,单位:毫米;所述矫直工序:正火后通过压力矫直机+多辊矫直机组合矫直,压力矫直机最大矫直力:≤15mn,矫直精度:≤3

‰

mm/m;多辊矫直机最大矫直力:≤7.5mn,来料弯曲度≤10mm/m,矫直精度≤1mm/m;来料弯曲度≤20mm/m,矫直精度≤1.5mm/m,保证矫直后棒材弯曲度≤2mm/m,通过去应力退火处理,满足弯曲度≤2.5mm/m。

8.本发明所述连铸工序:连浇过热度15-25℃,结晶器电磁搅拌:电流100a-200a,频率2.0-8.0 hz,结晶器末端搅拌电流100a-200a,频率2.0-8.0 hz。

9.本发明所述正火工序,正火后低合金高强度钢性能参数如下:抗拉强度≥530mpa,

屈服强度≥350mpa,延伸率≥35%,断面收缩率≥76%,-40℃纵向冲击值≥180j。

10.本发明所述轧制工序:控制连轧机开轧温度≤950℃,终轧温度≤880℃,棒材高温收集入坑缓冷,入坑温度≥700℃,开盖温度≤200℃,出坑温度≤150℃。

11.本发明所述退火工序:升温速度≤100℃/h,保温温度:540-560℃,保温时间:≥φ*1分钟,所述φ为低合金高强度钢棒材直径,单位:毫米。

12.本发明所述低合金高强度结构钢化学成分及质量百分比:c:0.15-0.17%,si:0.20-0.26%,mn:1.32-1.40%,p≤0.015%,s≤0.003%,ti≤0.005%,v:0.03-0.05%,nb:0.02-0.04%,al:0.025-0.040%,cr:0.06-0.10%,其它为不可避免的残余元素。

13.本发明所述退火工序:棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm。

14.本发明所述正火工序:入炉前垫铁均匀摆放,减小棒材弯曲,同时垫铁不允许挡烧嘴。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm。

15.本发明低合金高强度钢棒材规格:直径φ80-300mm,定尺长度范围4000-8000mm。

16.本发明设计原理如下:本发明成分设计中增加v、nb、al元素,细化组织晶粒,提高力学性能值。对成分ti按目标值≤0.005%控制,有利于提高低温冲击值。连铸工序:选择结晶器电磁搅拌、结晶器末端搅拌合适工艺参数,降低成分偏析,提高成分均匀性,保证正火后力学性能满足要求。轧制工序为了避免钢材白点缺陷产生,钢材中氢气充分析出,采用高温收集入坑缓冷工艺,并使用20t-100t普通高温材棒材进行暖坑,保证缓冷坑温度和入坑棒材温度差最小。正火工序:棒材在炉内对齐、均匀摆放,垫铁均匀摆放,不挡烧嘴,保证钢材加热温度一致性,合理的升温速度、保温温度、保温时间,将正火后的性能发挥到最高。退火工序:棒材在炉内对齐、均匀摆放,垫铁均匀摆放,不挡烧嘴,保证钢材加热温度一致性,合理的升温速度、保温温度、降温时间,将矫直后棒材产生的矫直应力经退火处理完全释放。

17.本发明q355ne钢,gb/t1591-2018 标准抗拉强度:450-600mpa,屈服强度≥275mpa;断面收缩率≥21%;-40℃纵向冲击值≥31j。正火后的力学性能值高出国标gb/t1591-2018同钢种的性能值,满足了用户使用要求。

18.采用上述技术方案所产生的有益效果在于:1、本发明通过化学成分以及生产工艺的合理控制,实现了低合金高强度结构钢,抗拉强度≥530mpa,屈服强度≥350mpa;延伸率≥35%;断面收缩率≥76%;-40℃纵向冲击值≥180j。2、本发明通过正火、复合矫直工艺,保证最终棒材弯曲度≤2.5mm/m,满足客户要求。

具体实施方式

19.下面结合具体实施例对本发明作进一步详细地说明。

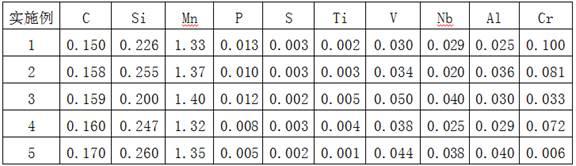

20.实施例1一种提高低合金高强度钢q355ne弯曲度的生产方法,生产方法包括转炉冶炼、连铸、轧制、正火、矫直、去应力退火工序。低合金高强度钢化学成分及质量百分比见表1,具体控制参数如下:连铸工序:连浇过热度25℃,结晶器电磁搅拌:电流200a,频率2.0 hz,结晶器末端

搅拌电流100a,频率8.0 hz。

21.轧制工序:控制连轧机开轧温度930℃,终轧温度860℃,棒材高温收集入坑缓冷,入坑温度700℃,开盖温度195℃,出坑温度150℃。

22.正火工序:升温速度50℃/h,保温温度:920℃,保温时间:1.5小时,正火后低合金高强度钢性能参数见表2,弯曲度、棒材规格见表3。

23.正火工序:入炉前垫铁均匀摆放,减小棒材弯曲,同时垫铁不允许挡烧嘴。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm。

24.矫直工序:正火后通过压力矫直机+多辊矫直机组合矫直,压力矫直机最大矫直力:15mn,矫直精度:3

‰

mm/m;多辊矫直机最大矫直力:7.5mn,来料弯曲度10mm/m,矫直精度1mm/m,矫直后弯曲度见表3。

25.退火工序:升温速度60℃/h。保温温度:540℃,保温时间:100分钟,根据棒材直径计算。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm,退火后弯曲度见表3。

26.实施例2一种提高低合金高强度钢q355ne弯曲度的生产方法,生产方法包括转炉冶炼、连铸、轧制、正火、矫直、去应力退火工序。低合金高强度钢化学成分及质量百分比见表1,具体控制参数如下:连铸工序:连浇过热度15℃,结晶器电磁搅拌:电流120a,频率6.0 hz,结晶器末端搅拌电流180a,频率4.0 hz。

27.轧制工序:控制连轧机开轧温度950℃,终轧温度870℃,棒材高温收集入坑缓冷,入坑温度790℃,开盖温度150℃,出坑温度115℃。

28.正火工序:升温速度65℃/h,保温温度:890℃,保温时间:3小时,正火后低合金高强度钢性能参数见表2,弯曲度、棒材规格见表3。

29.正火工序:入炉前垫铁均匀摆放,减小棒材弯曲,同时垫铁不允许挡烧嘴。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm。

30.矫直工序:正火后通过压力矫直机+多辊矫直机组合矫直,压力矫直机最大矫直力:12mn,矫直精度:2

‰

mm/m;多辊矫直机最大矫直力:7mn,来料弯曲度5mm/m,矫直精度1mm/m,矫直后弯曲度见表3。

31.退火工序:升温速度55℃/h。保温温度:560℃,保温时间:250分钟,根据棒材直径计算。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm,退火后弯曲度见表3。

32.实施例3一种提高低合金高强度钢q355ne弯曲度的生产方法,生产方法包括转炉冶炼、连铸、轧制、正火、矫直、去应力退火工序。低合金高强度钢化学成分及质量百分比见表1,具体控制参数如下:连铸工序:连浇过热度20℃,结晶器电磁搅拌:电流150a,频率4.0 hz,结晶器末端搅拌电流150a,频率6.0 hz。

33.轧制工序:控制连轧机开轧温度940℃,终轧温度880℃,棒材高温收集入坑缓冷,入坑温度750℃,开盖温度175℃,出坑温度130℃。

34.正火工序:升温速度70℃/h,保温温度:920℃,保温时间:2小时,正火后低合金高强度钢性能参数见表2,弯曲度、棒材规格见表3。

35.正火工序:入炉前垫铁均匀摆放,减小棒材弯曲,同时垫铁不允许挡烧嘴。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm。

36.矫直工序:正火后通过压力矫直机+多辊矫直机组合矫直,压力矫直机最大矫直力:15mn,矫直精度:3

‰

mm/m;多辊矫直机最大矫直力:7.5mn,来料弯曲度8mm/m,矫直精度0.5mm/m,矫直后弯曲度见表3。

37.退火工序:升温速度85℃/h。保温温度:545℃,保温时间:150分钟,根据棒材直径计算。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm,退火后弯曲度见表3。

38.实施例4一种提高低合金高强度钢q355ne弯曲度的生产方法,生产方法包括转炉冶炼、连铸、轧制、正火、矫直、去应力退火工序。低合金高强度钢化学成分及质量百分比见表1,具体控制参数如下:连铸工序:连浇过热度22℃,结晶器电磁搅拌:电流100a,频率8.0 hz,结晶器末端搅拌电流200a,频率2.0 hz。

39.轧制工序:控制连轧机开轧温度910℃,终轧温度840℃,棒材高温收集入坑缓冷,入坑温度740℃,开盖温度180℃,出坑温度120℃。

40.正火工序:升温速度95℃/h,保温温度:900℃,保温时间:2小时,正火后低合金高强度钢性能参数见表2,弯曲度、棒材规格见表3。

41.正火工序:入炉前垫铁均匀摆放,减小棒材弯曲,同时垫铁不允许挡烧嘴。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm。

42.矫直工序:正火后通过压力矫直机+多辊矫直机组合矫直,压力矫直机最大矫直力:12.5mn,矫直精度:2

‰

mm/m;多辊矫直机最大矫直力:6.5mn,来料弯曲度12mm/m,矫直精度1.0mm/m,矫直后弯曲度见表3。

43.退火工序:升温速度80℃/h。保温温度:555℃,保温时间:250分钟,根据棒材直径计算。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm,退火后弯曲度见表3。

44.实施例5一种提高低合金高强度钢q355ne弯曲度的生产方法,生产方法包括转炉冶炼、连铸、轧制、正火、矫直、去应力退火工序。低合金高强度钢化学成分及质量百分比见表1,具体控制参数如下:连铸工序:连浇过热度18℃,结晶器电磁搅拌:电流200a,频率2.0 hz,结晶器末端搅拌电流100a,频率8.0 hz。

45.轧制工序:控制连轧机开轧温度900℃,终轧温度820℃,棒材高温收集入坑缓冷,

入坑温度770℃,开盖温度200℃,出坑温度132℃。

46.正火工序:升温速度100℃/h,保温温度:895℃,保温时间:3小时,正火后低合金高强度钢性能参数见表2,弯曲度、棒材规格见表3。

47.正火工序:入炉前垫铁均匀摆放,减小棒材弯曲,同时垫铁不允许挡烧嘴。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm。

48.矫直工序:正火后通过压力矫直机+多辊矫直机组合矫直,压力矫直机最大矫直力:15mn,矫直精度:1.5

‰

mm/m;多辊矫直机最大矫直力:7.5mn,来料弯曲度15mm/m,矫直精度1.5mm/m,矫直后弯曲度见表3。

49.退火工序:升温速度100℃/h。保温温度:550℃,保温时间:300分钟,根据棒材直径计算。棒材摆放每根之间间距大于40mm,每层用隔条隔开,隔条与下层垫铁对齐,棒材两端不允许超出两端垫铁200mm,退火后弯曲度见表3。

50.表1 实施例1-5低合金高强度钢化学成分及质量百分比(%)表2 实施例1-5回火后低合金高强度钢性能表3 实施例1-5正火后、矫直后弯曲度

以上所述仅为本发明较佳实例,不能以此限定本发明权利范围,尽管参照前述实施例对本发明进行了详细说明,本领域技术人员依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作任何修改、等同替换、改进等,均属于本发明所涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1