一种6082铝合金型材及制备方法与流程

1.本发明涉及铝合金技术领域,尤其涉及一种6082铝合金型材及制备方法。

背景技术:

2.目前铝合金挤压型材根据材料的最终用途,存在许多不同要求,如较高的机械性能,优良的机加工性能,较好的材料延展性,良好的表面质量等。因此研究材料能够最终满足客户越来越高的使用要求,成为了铝合金化学成分研究的一个重要课题。

3.现有的铝合金产品主要为6082铝合金,6082铝合金生产效率高,但机械性能低、强度低、内部组织致密性差等缺点。

技术实现要素:

4.本发明的目的是提供一种6082铝合金型材及制备方法,将稀土元素la、re加入铝合金中,细化铝合金晶粒,晶粒细化后,晶间变小,铝材的性能就可以提升。

5.本发明的技术方案是这样实现的:

6.一种6082铝合金型材,包括铝合金基体,铝合金基体按质量分数包括以下组分:si:1.07-1.15%、fe:0.2-0.4%、cu:0.04-0.06%、mn:0.56-0.65%、mg:0.89-1.0%、cr:0.018-0.04%、zn:0.05-0.15%、ti:0.03-0.06%、zr:0.17-0.19%、la:0.02-0.04%、re:0.05-0.08%,其余为al及不可避免的杂质。

7.进一步的,zr、ti之间的质量分数满足以下关系式:0.20<wzr+wti<0.25,其中,wzr、wti分别为zr、ti的质量分数。

8.一种6082铝合金型材的制备方法,包括以下步骤:

9.s1:熔铸:将上述原料配比进行熔铸精炼;

10.s2:对步骤s1制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度10-20℃/min,加热到350-565℃,保温12-24h,完成后水雾冷却至室温;

11.s3:机加工:将步骤s3得到的铝合金铸锭锯切、车皮至合适尺寸,得到铸棒备用;

12.s4:挤压变形:将步骤s4得到的铸棒进行热挤压变形,对铸锭进行热挤压,挤压温度518℃-538℃,挤压比25:1,挤压速度9-13m/min;

13.s5:时效处理:对步骤s4的铝合金在热处理炉中进行时效处理,时效温度为170-200℃,保温时间为24h。

14.进一步的:步骤s1中,将配比后的al、si、fe、cu、mn、mg、cr、zn、ti、zr按顺序依次投入熔炼炉中进行熔炼,控制炉内温度为700~770℃,待炉内出现铝水时,向熔炼炉中加入覆盖剂进行覆盖,搅拌10~22min,在铝液温度达到750

±

10℃时用高纯氮气作载体,将精炼剂通入熔炼炉内熔体中进行精炼,接着加入配比后的la、re,进行三次精炼、每次精炼20min。

15.本发明的有益效果是:将稀土元素la、re加入铝合金中,细化铝合金晶粒,晶粒细化后,晶间变小,铝材的性能就可以提升。且减少二次晶间距,减少合金中的气体和夹杂,并使夹杂相趋于球化,增加流动性,有利于浇注成锭,对6082铝合金的力学性能有明显的提

升。

具体实施方式

16.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.根据本发明的实施例,提供了一种6082铝合金型材及制备方法。

18.根据本发明实施例的一种6082铝合金型材及制备方法,包括铝合金基体,铝合金基体按质量分数包括以下组分:si:1.07-1.15%、fe:0.2-0.4%、cu:0.04-0.06%、mn:0.56-0.65%、mg:0.89-1.0%、cr:0.018-0.04%、zn:0.05-0.15%、ti:0.03-0.06%、zr:0.17-0.19%、la:0.02-0.04%、re:0.05-0.08%,其余为al及不可避免的杂质。

19.实施例1:一种6082铝合金型材,按照以下质量百分比称取原料,si:1.07%、fe:0.2%、cu:0.04%、mn:0.56%、mg:0.89%、cr:0.018%、zn:0.05%、ti:0.03%、zr:0.17%、la:0.02%、re:0.05%,其余为al及不可避免的杂质。

20.进一步的,zr、ti之间的质量分数满足以下关系式:0.20<wzr+wti<0.25,其中,wzr、wti分别为zr、ti的质量分数。

21.进一步的,所述6082铝合金型材的制备方法包括以下步骤:

22.s1:熔铸:将上述原料配比进行熔铸精炼;

23.s2:对步骤s1制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度10℃/min,加热到350℃,保温12h,完成后水雾冷却至室温;

24.s3:机加工:将步骤s3得到的铝合金铸锭锯切、车皮至合适尺寸,得到铸棒备用;

25.s4:挤压变形:将步骤s4得到的铸棒进行热挤压变形,对铸锭进行热挤压,挤压温度518℃℃,挤压比25:1,挤压速度9m/min;

26.s5:时效处理:对步骤s4的铝合金在热处理炉中进行时效处理,时效温度为170-200℃,保温时间为24h。

27.进一步的:步骤s1中,将配比后的al、si、fe、cu、mn、mg、cr、zn、ti、zr按顺序依次投入熔炼炉中进行熔炼,控制炉内温度为700℃,待炉内出现铝水时,向熔炼炉中加入覆盖剂进行覆盖,搅拌10min,在铝液温度达到750

±

10℃时用高纯氮气作载体,将精炼剂通入熔炼炉内熔体中进行精炼,接着加入配比后的la、re,进行三次精炼、每次精炼20min。

28.实施例2:一种6082铝合金型材,按照以下质量百分比称取原料,si:1.15%、fe:0.4%、cu:0.06%、mn:0.65%、mg:1.0%、cr:0.04%、zn:0.15%、ti:0.06%、zr:0.19%、la:0.04%、re:0.08%,其余为al及不可避免的杂质。

29.进一步的,zr、ti之间的质量分数满足以下关系式:0.20<wzr+wti<0.25,其中,wzr、wti分别为zr、ti的质量分数。

30.进一步的,所述6082铝合金型材的制备方法包括以下步骤:

31.s1:熔铸:将上述原料配比进行熔铸精炼;

32.s2:对步骤s1制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度20℃/min,加热到565℃,保温24h,完成后水雾冷却至室温;

33.s3:机加工:将步骤s3得到的铝合金铸锭锯切、车皮至合适尺寸,得到铸棒备用;

34.s4:挤压变形:将步骤s4得到的铸棒进行热挤压变形,对铸锭进行热挤压,挤压温

度538℃,挤压比25:1,挤压速度13m/min;

35.s5:时效处理:对步骤s4的铝合金在热处理炉中进行时效处理,时效温度为200℃,保温时间为24h。

36.进一步的:步骤s1中,将配比后的al、si、fe、cu、mn、mg、cr、zn、ti、zr按顺序依次投入熔炼炉中进行熔炼,控制炉内温度为770℃,待炉内出现铝水时,向熔炼炉中加入覆盖剂进行覆盖,搅拌22min,在铝液温度达到750

±

10℃时用高纯氮气作载体,将精炼剂通入熔炼炉内熔体中进行精炼,接着加入配比后的la、re,进行三次精炼、每次精炼20min。

37.实施例3:一种6082铝合金型材,按照以下质量百分比称取原料,si:1.11%、fe:0.3%、cu:0.05%、mn:0.605%、mg:0.95%、cr:0.029%、zn:0.1%、ti:0.045%、zr:0.18%、la:0.03%、re:0.065%,其余为al及不可避免的杂质。

38.进一步的,zr、ti之间的质量分数满足以下关系式:0.20<wzr+wti<0.25,其中,wzr、wti分别为zr、ti的质量分数。

39.进一步的,所述6082铝合金型材的制备方法包括以下步骤:

40.s1:熔铸:将上述原料配比进行熔铸精炼;

41.s2:对步骤s1制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度15℃/min,加热到457℃,保温18h,完成后水雾冷却至室温;

42.s3:机加工:将步骤s3得到的铝合金铸锭锯切、车皮至合适尺寸,得到铸棒备用;

43.s4:挤压变形:将步骤s4得到的铸棒进行热挤压变形,对铸锭进行热挤压,挤压温度528℃,挤压比25:1,挤压速度11m/min;

44.s5:时效处理:对步骤s4的铝合金在热处理炉中进行时效处理,时效温度为185℃,保温时间为24h。

45.进一步的:步骤s1中,将配比后的al、si、fe、cu、mn、mg、cr、zn、ti、zr按顺序依次投入熔炼炉中进行熔炼,控制炉内温度为735℃,待炉内出现铝水时,向熔炼炉中加入覆盖剂进行覆盖,搅拌16min,在铝液温度达到750

±

10℃时用高纯氮气作载体,将精炼剂通入熔炼炉内熔体中进行精炼,接着加入配比后的la、re,进行三次精炼、每次精炼20min。

46.实施例4:一种6082铝合金型材,按照以下质量百分比称取原料,si:1.07%、fe:0.2%、cu:0.04%、mn:0.56%、mg:0.89%、cr:0.018%、zn:0.05%、ti:0.03%、zr:0.17%、la:0.02%,其余为al及不可避免的杂质。

47.进一步的,zr、ti之间的质量分数满足以下关系式:0.20<wzr+wti<0.25,其中,wzr、wti分别为zr、ti的质量分数。

48.进一步的,所述6082铝合金型材的制备方法包括以下步骤:

49.s1:熔铸:将上述原料配比进行熔铸精炼;

50.s2:对步骤s1制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度10℃/min,加热到350℃,保温12h,完成后水雾冷却至室温;

51.s3:机加工:将步骤s3得到的铝合金铸锭锯切、车皮至合适尺寸,得到铸棒备用;

52.s4:挤压变形:将步骤s4得到的铸棒进行热挤压变形,对铸锭进行热挤压,挤压温度518℃℃,挤压比25:1,挤压速度9m/min;

53.s5:时效处理:对步骤s4的铝合金在热处理炉中进行时效处理,时效温度为170-200℃,保温时间为24h。

54.进一步的:步骤s1中,将配比后的al、si、fe、cu、mn、mg、cr、zn、ti、zr按顺序依次投入熔炼炉中进行熔炼,控制炉内温度为700℃,待炉内出现铝水时,向熔炼炉中加入覆盖剂进行覆盖,搅拌10min,在铝液温度达到750

±

10℃时用高纯氮气作载体,将精炼剂通入熔炼炉内熔体中进行精炼,接着加入配比后的la、re,进行三次精炼、每次精炼20min。

55.实施例5:一种6082铝合金型材,按照以下质量百分比称取原料,si:1.07%、fe:0.2%、cu:0.04%、mn:0.56%、mg:0.89%、cr:0.018%、zn:0.05%、ti:0.03%、zr:0.17%、re:0.05%,其余为al及不可避免的杂质。

56.进一步的,zr、ti之间的质量分数满足以下关系式:0.20<wzr+wti<0.25,其中,wzr、wti分别为zr、ti的质量分数。

57.进一步的,所述6082铝合金型材的制备方法包括以下步骤:

58.s1:熔铸:将上述原料配比进行熔铸精炼;

59.s2:对步骤s1制得的铸态铝合金在热处理炉中进行高温均匀化处理,升温速度10℃/min,加热到350℃,保温12h,完成后水雾冷却至室温;

60.s3:机加工:将步骤s3得到的铝合金铸锭锯切、车皮至合适尺寸,得到铸棒备用;

61.s4:挤压变形:将步骤s4得到的铸棒进行热挤压变形,对铸锭进行热挤压,挤压温度518℃℃,挤压比25:1,挤压速度9m/min;

62.s5:时效处理:对步骤s4的铝合金在热处理炉中进行时效处理,时效温度为170-200℃,保温时间为24h。

63.进一步的:步骤s1中,将配比后的al、si、fe、cu、mn、mg、cr、zn、ti、zr按顺序依次投入熔炼炉中进行熔炼,控制炉内温度为700℃,待炉内出现铝水时,向熔炼炉中加入覆盖剂进行覆盖,搅拌10min,在铝液温度达到750

±

10℃时用高纯氮气作载体,将精炼剂通入熔炼炉内熔体中进行精炼,接着加入配比后的la、re,进行三次精炼、每次精炼20min。

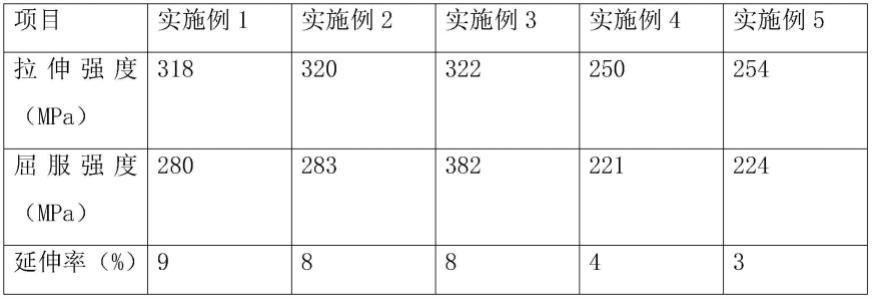

64.本发明实施例1~3及对比例4~5的6082铝合金型材铸件(壁厚≤5mm)性能测试结果:

[0065][0066]

从表中可知,实施例1~3加工工艺制得的6082铝合金型材铸件,具有良好的抗拉强度、屈服强度和延伸率较佳,而对比例4~5的抗拉强度、屈服强度和延伸率较差。

[0067]

本发明实施例1~3及对比例4~5的6082铝合金型材铸件(壁厚5-25mm)性能测试结果:

[0068][0069]

从表中可知,实施例1~3加工工艺制得的6082铝合金型材铸件,具有良好的抗拉强度、屈服强度和延伸率较佳,而对比例4~5的抗拉强度、屈服强度和延伸率较差。

[0070]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1