一种现场金相打磨装置的制作方法

1.本发明涉及研磨技术领域,具体为一种现场金相打磨装置。

背景技术:

2.金相制样是金相检验中非常重要的一个环节,样品制取质量的好坏很大程度上影响最终的金相观察结果。现场金相它不用切割取样,直接在工件上打磨、抛光,它是利用现场金相显微镜底座带有的磁力吸座,直接吸附被测金属的表面进行观察分析的技术。可广泛的应用在工厂、实验室进行铸件质量的鉴定、原材料检验或对材料处理后金相组织的研究分析等工作。在特种设备行业主要用于工作温度较高的受压部件金属组织检测,例如压力容器内表面、汽包内表面、受热管外表面等。

3.现场制样中制样分为粗磨、细磨和抛光过程,研磨的最终目的是获得极小损伤的平表面。通常情况下,磨样时分别用200目、400目、600目和1000目的砂纸依次研磨,这是粗磨;粗磨之后用抛光布添加研磨膏进行细磨。研磨完成之后用腐蚀液进行腐蚀,最后再用酒精擦拭,吹干,整个制样过程就完成了。因为是现场制样,被测物体不能切割,就不能在实验室制取样品。现场制样需要用到角磨机来打磨,不同目数的砂纸和抛光布只需要更换角磨机头部的打磨头来实现。

4.由于现场环境恶劣,每个过程都需要手动更换砂纸和抛光材料,程序繁琐,严重了工作效率,且在打磨过程中产生的金属粉尘污染了环境。

技术实现要素:

5.本发明提供一种现场金相打磨装置,用以解决由于现场环境恶劣,每个过程都需要手动更换砂纸和抛光材料,程序繁琐,严重了工作效率和在打磨过程中产生的金属粉尘污染了环境中的至少一项技术问题。

6.为解决上述技术问题,本发明公开了一种现场金相打磨装置,包括打磨机,打磨机与自动更换打磨头机构连接,打磨机远离自动更换打磨头机构的一端与收集机构连接。

7.优选的,自动更换打磨头机构包括更换壳,更换壳的前端内部设有更换腔,更换腔的前侧上下两端设有固定机构,更换腔的后端设有更换机构、排出口,更换腔的右端设有进料机构,更换腔的左端设有安装机构。

8.优选的,更换壳的内部上侧设有滑动槽一,滑动槽一与滑动轴滑动连接,滑动轴与转动杆转动连接,转动杆与打磨机的下端转动连接。

9.优选的,收集机构包括收集壳,收集壳与打磨机的上端连接,收集壳的内部设有收集腔,收集腔的一端连通有进风口,进风口中安装有进风扇,收集腔中固定设有过滤网,收集腔远离进风口的一端连通有出风口。

10.优选的,进料机构包括进料槽,进料槽设置在更换壳的前端右侧,进料槽的前端开口处转动设有挡板,进料槽通过进料口与更换腔连通,进料槽和进料口的后端滑动连接有进料块,进料块与气缸固定连接,气缸安装在更换壳中。

11.优选的,更换机构包括工作槽,工作槽连通设置在更换腔的后端,工作槽中转动设有转动轴、固定设有螺纹杆一,且转动轴、螺纹杆一进入更换腔中,转动轴与齿轮一滑动连接、与电机固定连接,电机安装在更换壳中,螺纹杆一与螺纹套一螺纹连接,螺纹套一与齿轮二、更换块固定连接,更换块中的更换槽与打磨机的固定螺栓配合,齿轮一与齿轮二之间通过连接杆连接,连接杆的上下两端设有滑动块一,滑动块一分别与齿轮一、齿轮二上设置的环形槽滑动连接。

12.优选的,固定机构包括两个固定槽,两个固定槽连通设置在更换腔的前侧上下两端,且固定槽贯穿更换壳的左端与外界连通,固定槽中滑动设有固定块,上下两端的固定块用于夹持打磨机上的工作轴,固定块和固定槽之间固定设有弹簧一,且固定块远离更换腔的一端与连接绳一固定连接,连接绳一远离固定块的一端与压块固定连接,压块滑动设置在压槽中,且压块和压槽之间固定设有弹簧七,压槽设置在更换壳的前端上侧。

13.优选的,安装机构包括滑动槽二,滑动槽二连通设置在更换腔的左端,滑动槽二中固定设有固定板,固定板中设有滑动腔三,滑动槽二远离更换腔的一端、滑动腔三中滑动连接有滑动壳,滑动壳中设有工作腔一,工作腔一中滑动设有滑动板,滑动板和工作腔一之间固定设有电动伸缩杆,滑动板远离电动伸缩杆的一端与滑动块三固定连接,滑动块三贯穿工作腔一靠近更换腔的一端与夹持机构固定连接,滑动壳的前端和滑动槽二的前端之间固定设有弹簧二,且滑动壳的前端与连接绳二固定连接,连接绳二与绕线轮一连接,绕线轮一安装在更换壳的前侧内部,绕线轮一与固定轴固定连接,固定轴贯穿更换壳的上端与外界连通。

14.优选的,夹持机构包括:

15.固定壳,固定壳远离更换腔的一端与滑动块三固定连接,固定壳的内部设有工作腔二和工作腔三,工作腔二的前后两侧连通有滑动腔二,固定壳靠近更换腔的一端设有滑动腔一,且更换腔、滑动腔一和工作腔三依次连通,滑动腔一的前后两侧滑动设有夹持块,夹持块与配合块一固定连接,前后两侧的配合块一与配合块二滑动连接;

16.螺纹杆二,螺纹杆二的螺纹段转动设置在工作腔三中,且螺纹杆二的螺纹段前后两侧螺纹连接有螺纹块,螺纹块与配合块一固定连接,螺纹杆二的圆柱段贯穿工作腔三的侧端与外界的齿轮三固定连接;

17.螺纹杆二的螺纹段前后两侧旋向相反;

18.螺纹板,螺纹板滑动设置在滑动腔二中,且螺纹板与滑动腔二之间固定设有弹簧三,螺纹板的螺纹孔与螺纹杆三螺纹连接,螺纹杆三与夹持电机固定连接;

19.两个弹簧四,两个弹簧四分别固定设置在前后两侧的夹持块和工作腔三之间;

20.螺纹套二,螺纹套二的一端与螺纹杆三固定连接,螺纹套二远离螺纹杆三的一端贯穿工作腔二靠近更换腔的一端进入工作腔三中,且螺纹套二与工作腔三中的配合块二固定连接;

21.两个齿条一,两个齿条一对称设置在螺纹板的前后两端,且齿条一与齿轮三啮合。

22.优选的,收集机构还连接有高效清洁机构,高效清洁机构包括:

23.安装块一,安装块一与打磨机的上端固定连接,且安装块一与安装块二固定连接,安装块二与安装块三固定连接,安装块三与收集壳固定连接;

24.操作块,操作块与操作杆固定连接,操作杆贯穿安装块三的上端进入操作腔中,且

操作杆与锥齿轮一固定连接,锥齿轮一与锥齿轮二啮合,锥齿轮二通过连接轴一与绕线轮二固定连接,绕线轮二与连接绳四连接;

25.两个活动腔,两个活动腔连通设置在收集腔的上下两端,活动腔中滑动设有电磁块,电磁块远离收集腔的一端与齿条二固定连接,齿条二与齿轮四啮合,齿轮四通过连接轴二转动设置在凹槽一中,凹槽一与活动腔连通;

26.进气罩,进气罩固定安装在收集壳远离安装块三的一端,且进气罩的空腔与进风口连通;

27.导向槽,导向槽设置在收集壳靠近安装块二的一端,导向槽中固定设有导向杆,导向杆与导向块滑动连接,导向块和导向槽之间固定设有弹簧五,且弹簧五套设在导向杆上,导向块与支撑杆铰接,支撑杆与安装块二铰接;

28.支撑板,支撑板与收集壳固定连接,且支撑板与支撑柱固定连接,支撑柱与安装块二上的凹槽二转动连接;

29.两个储存腔,两个储存腔对称设置在收集壳的内部上下两侧,且两个储存腔分别与活动腔连通;

30.两个凹槽三,两个凹槽三对称设置在收集壳的内部上下两侧,且两个凹槽三分别与活动腔连通,凹槽三中滑动设有连接板,连接板与接触块固定连接,接触块与接触开关配合,接触开关与电磁块连接,连接板与凹槽三之间固定设有若干弹簧六;

31.储存腔与凹槽一同侧设置,凹槽三与储存腔相对设置。

32.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

33.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

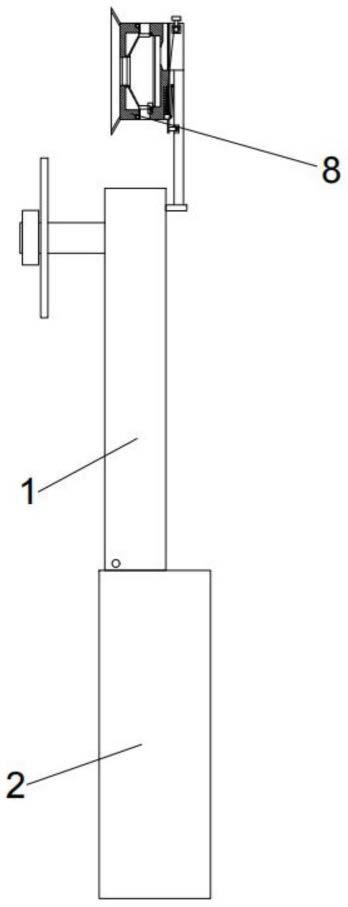

34.图1为本发明的结构示意图;

35.图2为本发明的打磨机与更换壳配合结构示意图;

36.图3为图2中的a向结构示意图;

37.图4为本发明的夹持机构结构示意图;

38.图5为本发明的收集机构结构示意图;

39.图6为图5中的b区域放大结构示意图。

40.图中:1、打磨机;11、工作轴;12、固定螺栓;2、更换壳;21、更换腔;22、固定槽;23、排出口;24、压槽;25、工作槽;26、滑动槽一;27、滑动轴;28、转动杆;3、压块;31、弹簧七;32、固定块;33、连接绳一;34、弹簧一;4、电机;41、转动轴;42、齿轮一;43、齿轮二;44、连接杆;45、螺纹杆一;46、螺纹套一;47、更换块;5、挡板;51、进料槽;52、进料口;53、气缸;54、进料块;6、滑动槽二;61、滑动壳;62、工作腔一;63、电动伸缩杆;64、滑动板;65、滑动块三;66、弹簧二;67、连接绳二;68、绕线轮一;69、固定板;610、滑动腔三;7、夹持机构;71、夹持电机;72、固定壳;73、工作腔二;74、螺纹杆三;75、滑动腔二;76、螺纹板;77、弹簧三;78、齿条一;79、齿轮三;710、螺纹套二;711、螺纹杆二;712、螺纹块;713、工作腔三;714、弹簧四;715、滑动腔一;716、夹持块;717、螺纹杆二;8、收集机构;81、收集壳;82、进气罩;83、空腔;84、进风口;85、进风扇;86、收集腔;87、活动腔;88、电磁块;89、齿条二;810、齿轮四;811、凹槽一;

812、过滤网;813、出风口;814、安装块三;815、操作腔;816、操作块;817、操作杆;818、锥齿轮一;819、锥齿轮二;820、绕线轮二;821、连接绳四;822、安装块二;823、安装块一;824、支撑杆;825、凹槽二;826、支撑柱;827、支撑板;828、导向槽;829、弹簧五;830、导向杆;831、导向块;832、接触块;833、接触开关;834、连接板;835、凹槽三;836、弹簧六;837、储存腔。

具体实施方式

41.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

42.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

43.本发明提供如下实施例

44.实施例1

45.本发明实施例提供了一种现场金相打磨装置,如图1-3、图5所示,包括打磨机1,打磨机1与自动更换打磨头机构连接,打磨机1远离自动更换打磨头机构的一端与收集机构8连接;

46.自动更换打磨头机构包括更换壳2,更换壳2的前端内部设有更换腔21,更换腔21的前侧上下两端设有固定机构,更换腔21的后端设有更换机构、排出口23,更换腔21的右端设有进料机构,更换腔21的左端设有安装机构;

47.更换壳2的内部上侧设有滑动槽一26,滑动槽一26与滑动轴27滑动连接,滑动轴27与转动杆28转动连接,转动杆28与打磨机1的下端转动连接;

48.收集机构8包括收集壳81,收集壳81与打磨机1的上端连接,收集壳81的内部设有收集腔86,收集腔86的一端连通有进风口84,进风口84中安装有进风扇85,收集腔86中固定设有过滤网812,收集腔86远离进风口84的一端连通有出风口813。

49.上述技术方案的工作原理及有益效果为:

50.打磨机1为角磨机,在现场制样需要用到打磨机来进行粗磨、细磨和抛光过程,在进行粗磨、细磨和抛光过程时需要更换不同目数的砂纸和抛光布,通过自动更换打磨头机构来实现自动更换不同目数的砂纸和抛光布,在进行更换时,将更换壳2与打磨机1进行转动,使得打磨机1的打磨头进入更换腔21中,通过固定机构对打磨机1上打磨头中的工作轴11进行限位固定,通过更换机构对打磨机1上打磨头的固定螺栓12进行拧松,通过安装机构将打磨机1上打磨头中的砂纸、抛光布进行剥落,剥落的砂纸、抛光布通过排出口23离开更换壳2,然后通过进料机构对待更换的砂纸、抛光布送入更换腔21中,随后通过安装机构将待更换的砂纸、抛光布与打磨机1上的工作轴11安装好,最后通过更换机构将打磨机1上打磨头的固定螺栓12拧紧,随后转动打磨机1,使得打磨机1的打磨头与更换腔21分离,实现了自动更换不同目数的砂纸和抛光布的目的,极大的缩短了制样的时间,提高了工作效率,解

决了由于现场环境恶劣,每个过程都需要手动更换砂纸和抛光材料,程序繁琐,严重了工作效率的技术问题,通过设置滑动槽一26、滑动轴27与转动杆28,保证了打磨机1与更换壳2的自由转动,同时保证了打磨机1与更换壳2为一体机构,方便打磨机1可随时进行自动更换不同目数的砂纸和抛光布,通过设置收集壳81,在打磨机1工作时,启动进风扇85,将金属粉尘通过进风口84吸入收集腔86中,避免了打磨机1产生的金属粉尘污染环境,解决了打磨过程中产生的金属粉尘污染了环境的技术问题。

51.实施例2

52.在实施例1的基础上,如图1-3所示,进料机构包括进料槽51,进料槽51设置在更换壳2的前端右侧,进料槽51的前端开口处转动设有挡板5,进料槽51通过进料口52与更换腔21连通,进料槽51和进料口52的后端滑动连接有进料块54,进料块54与气缸53固定连接,气缸53安装在更换壳2中;

53.更换机构包括工作槽25,工作槽25连通设置在更换腔21的后端,工作槽25中转动设有转动轴41、固定设有螺纹杆一45,且转动轴41、螺纹杆一45进入更换腔21中,转动轴41与齿轮一42滑动连接、与电机4固定连接,电机4安装在更换壳2中,螺纹杆一45与螺纹套一46螺纹连接,螺纹套一46与齿轮二43、更换块47固定连接,更换块47中的更换槽与打磨机1的固定螺栓12配合,齿轮一42与齿轮二43之间通过连接杆44连接,连接杆44的上下两端设有滑动块一,滑动块一分别与齿轮一42、齿轮二43上设置的环形槽滑动连接;

54.固定机构包括两个固定槽22,两个固定槽22连通设置在更换腔21的前侧上下两端,且固定槽22贯穿更换壳2的左端与外界连通,固定槽22中滑动设有固定块32,上下两端的固定块32用于夹持打磨机1上的工作轴11,固定块32和固定槽22之间固定设有弹簧一34,且固定块32远离更换腔21的一端与连接绳一33固定连接,连接绳一33远离固定块32的一端与压块3固定连接,压块3滑动设置在压槽24中,且压块3和压槽24之间固定设有弹簧七31,压槽24设置在更换壳2的前端上侧;

55.安装机构包括滑动槽二6,滑动槽二6连通设置在更换腔21的左端,滑动槽二6中固定设有固定板69,固定板69中设有滑动腔三610,滑动槽二6远离更换腔21的一端、滑动腔三610中滑动连接有滑动壳61,滑动壳61中设有工作腔一62,工作腔一62中滑动设有滑动板64,滑动板64和工作腔一62之间固定设有电动伸缩杆63,滑动板64远离电动伸缩杆63的一端与滑动块三65固定连接,滑动块三65贯穿工作腔一62靠近更换腔21的一端与夹持机构7固定连接,滑动壳61的前端和滑动槽二6的前端之间固定设有弹簧二66,且滑动壳61的前端与连接绳二67固定连接,连接绳二67与绕线轮一68连接,绕线轮一68安装在更换壳2的前侧内部,绕线轮一68与固定轴固定连接,固定轴贯穿更换壳2的上端与外界连通。

56.上述技术方案的工作原理及有益效果为:

57.在打磨机1的打磨头进入更换腔21时,打磨机1按压压块3,压块3进入压槽24中,压槽24中的弹簧七31压缩,连接绳一33松弛,在弹簧一34的弹性作用下带动固定块32相向移动,对打磨机1上的工作轴11进行限位固定,然后启动电机4,电机4带动转动轴41转动,转动轴41带动齿轮一42转动,齿轮一42带动齿轮二43转动,齿轮二43带动螺纹套一46转动,由于螺纹杆一45固定,使得螺纹套一46边转动边向上移动,齿轮二43通过连接杆44带动齿轮一42沿着转动轴41向上滑动,保证了螺纹套一46边转动边向上移动螺纹套一46带动更换块47边转动边向上移动,在更换块47中的更换槽与打磨机1的固定螺栓12配合后,控制电机4反

向转动,使得更换块47边转动边向下移动,带动固定螺栓12与打磨机1上打磨头中的工作轴11分离,直到更换块47移动到低于进料机构的高度,避免更换块47妨碍进料机构工作,此时转动轴41的高度高于更换块47的高度;

58.然后通过电动伸缩杆63控制夹持机构7伸出滑动槽二6,然后控制绕线轮一68转动,使得连接绳二67松弛,在弹簧二66的弹性作用下使得滑动壳61向下移动,使得夹持机构7对打磨机1上打磨头中的砂纸、抛光布夹持,带动打磨头中的砂纸、抛光布与工作轴11分离,然后松开打磨头中的砂纸、抛光布,使得分离后的砂纸、抛光布落在更换机构上,由于转动轴41的高度高于更换块47的高度,使得分离后的砂纸、抛光布倾斜方向与排出口23倾斜方向一致,方便剥落的砂纸、抛光布通过排出口23离开更换壳2;

59.打开挡板5,向进料槽51中放入待安装的砂纸或抛光布,待安装的砂纸或抛光布落在进料块54上,控制气缸53工作,使得进料块54进入更换腔21中,然后夹持机构7将待安装的砂纸或抛光布进行夹持,通过固定轴控制绕线轮一68反向转动,通过连接绳二67带动滑动壳61向上移动,固定板69中的滑动腔三610对滑动壳61的移动起到导向作用,滑动壳61带动夹持机构7向上移动,使得待安装的砂纸或抛光布与工作轴11配合,然后控制夹持机构7松开,电动伸缩杆63工作带动夹持机构7进入滑动槽二6中,然后控制电机4工作,使得更换块47重新边转动边向上移动,带动固定螺栓12与打磨机1上打磨头中的工作轴11拧紧,完成了自动更换不同目数的砂纸和抛光布的目的;

60.最后拉动固定块32向着远离工作轴11的方向移动,然后转动打磨头1,使得打磨机1的打磨头与更换腔21分离,在弹簧七31的弹性作用下带动压块3、固定块32恢复原位,在打磨机1的打磨头进入更换腔21时,应将更换腔21的开口朝前转动至开口朝上,保证了进料槽51中待安装的砂纸或抛光布能够落在进料块54上。

61.实施例3

62.在实施例2的基础上,如图4所示,夹持机构7包括:

63.固定壳72,固定壳72远离更换腔21的一端与滑动块三65固定连接,固定壳72的内部设有工作腔二73和工作腔三713,工作腔二73的前后两侧连通有滑动腔二75,固定壳72靠近更换腔21的一端设有滑动腔一715,且更换腔21、滑动腔一715和工作腔三713依次连通,滑动腔一715的前后两侧滑动设有夹持块716,夹持块716与配合块一固定连接,前后两侧的配合块一与配合块二717滑动连接;

64.螺纹杆二711,螺纹杆二711的螺纹段转动设置在工作腔三713中,且螺纹杆二711的螺纹段前后两侧螺纹连接有螺纹块712,螺纹块712与配合块一固定连接,螺纹杆二717的圆柱段贯穿工作腔三713的侧端与外界的齿轮三79固定连接;

65.螺纹杆二711的螺纹段前后两侧旋向相反;

66.螺纹板76,螺纹板76滑动设置在滑动腔二75中,且螺纹板76与滑动腔二75之间固定设有弹簧三77,螺纹板76的螺纹孔与螺纹杆三74螺纹连接,螺纹杆三74与夹持电机71固定连接;

67.两个弹簧四714,两个弹簧四714分别固定设置在前后两侧的夹持块716和工作腔三713之间;

68.螺纹套二710,螺纹套二710的一端与螺纹杆三74固定连接,螺纹套二710远离螺纹杆三74的一端贯穿工作腔二73靠近更换腔21的一端进入工作腔三713中,且螺纹套二710与

工作腔三713中的配合块二717固定连接;

69.两个齿条一78,两个齿条一78对称设置在螺纹板76的前后两端,且齿条一78与齿轮三79啮合。

70.上述技术方案的工作原理及有益效果为:

71.在夹持机构7工作时,控制夹持电机71工作,夹持电机71带动螺纹杆三74转动,螺纹杆三74转动时,带动螺纹板76移动,滑动腔二75对螺纹板76的移动起到导向作用,通过设置弹簧三77,对螺纹板76的移动起到稳定作用,在螺纹板76移动时带动齿条一78移动,齿条一78带动齿轮三79转动,齿轮三79带动螺纹杆二717转动,螺纹杆二717转动时带动螺纹块712相向移动,螺纹块712带动配合块一相向移动,配合块一带动夹持块716相向移动,滑动腔一715对夹持块716的移动起到导向作用,夹持块716用于对待夹持打磨材料进行夹持固定,控制夹持电机71反向转动,即可实现夹持块716对打磨材料的松离,通过设置螺纹套二710,螺纹杆三74转动的同时带动螺纹套二710移动,螺纹套二710带动配合块二717移动,配合块二717带动配合块一相向移动,在配合块二717与螺纹块712的共同作用下实现了前后两侧的夹持块716的相向移动,保证了夹持块716在夹持打磨材料时的稳固性,通过设置弹簧四714,提高了夹持块716的移动稳定性。

72.实施例4

73.在实施例1的基础上,如图5-6所示,收集机构8还连接有高效清洁机构,高效清洁机构包括:

74.安装块一823,安装块一823与打磨机1的上端固定连接,且安装块一823与安装块二822固定连接,安装块二822与安装块三814固定连接,安装块三814与收集壳81固定连接;

75.操作块816,操作块816与操作杆817固定连接,操作杆817贯穿安装块三814的上端进入操作腔815中,且操作杆817与锥齿轮一818固定连接,锥齿轮一818与锥齿轮二819啮合,锥齿轮二819通过连接轴一与绕线轮二820固定连接,绕线轮二820与连接绳四821连接;

76.两个活动腔87,两个活动腔87连通设置在收集腔86的上下两端,活动腔87中滑动设有电磁块88,电磁块88远离收集腔86的一端与齿条二89固定连接,齿条二89与齿轮四810啮合,齿轮四810通过连接轴二转动设置在凹槽一811中,凹槽一811与活动腔87连通;

77.进气罩82,进气罩82固定安装在收集壳81远离安装块三814的一端,且进气罩82的空腔83与进风口84连通;

78.导向槽828,导向槽828设置在收集壳81靠近安装块二822的一端,导向槽828中固定设有导向杆830,导向杆830与导向块831滑动连接,导向块831和导向槽828之间固定设有弹簧五829,且弹簧五829套设在导向杆830上,导向块831与支撑杆824铰接,支撑杆824与安装块二822铰接;

79.支撑板827,支撑板827与收集壳81固定连接,且支撑板827与支撑柱826固定连接,支撑柱826与安装块二822上的凹槽二825转动连接;

80.两个储存腔837,两个储存腔837对称设置在收集壳81的内部上下两侧,且两个储存腔837分别与活动腔87连通;

81.两个凹槽三835,两个凹槽三835对称设置在收集壳81的内部上下两侧,且两个凹槽三835分别与活动腔87连通,凹槽三835中滑动设有连接板834,连接板834与接触块832固定连接,接触块832与接触开关833配合,接触开关833与电磁块88连接,连接板834与凹槽三

835之间固定设有若干弹簧六836;

82.储存腔837与凹槽一811同侧设置,凹槽三835与储存腔837相对设置。

83.上述技术方案的工作原理及有益效果为:

84.在打磨机1工作时,首先转动操作块816,操作块816通过操作杆817带动锥齿轮一818转动,锥齿轮一818带动锥齿轮二819转动,锥齿轮二819带动绕线轮二820转动,绕线轮二820带动连接绳四821移动,连接绳四821带动导向块831移动,导向杆830对导向块831的移动起到导向作用,导向块831带动支撑杆824转动,支撑杆824推动收集壳81转动,通过设置弹簧五829,在操作块816反向转动时,连接绳四821保持松弛,在弹簧五829的弹性作用下可以带动导向块831反向移动,从而带动收集壳81反向转动,直到收集壳81转动到目标位置,然后控制进风扇85工作,将打磨机1打磨过程中产生的金属粉尘从进风口84进入收集腔86中,通过设置进气罩82,提高了进风扇85的进气范围,进入收集腔86中的金属粉尘在电磁块88的磁吸作用下,将金属屑吸附,粉尘由过滤网812进行过滤,使得出风口813排出的空气保持清洁,在电磁块88吸附一定量后,控制齿轮四810转动,齿轮四810带动齿条二89一定,齿条二89带动电磁块88一定,活动腔87对电磁块88的移动起到导向作用,直到电磁块88与接触块832脱离接触,在弹簧六836的弹性作用下带动接触块832恢复原位,使得接触块832与接触开关833脱离接触,电磁块88断电,失去磁吸,使得电磁块88上吸附的金属屑在重力作用下进入储存腔837中,完成对金属屑的收集,在储存腔83的前端转动设置开盖,方便将金属屑回收,在电磁块88上的金属屑完全进入储存腔837后,控制齿轮四810反向转动,带动电磁块88向着收集腔86的方向移动,电磁块88与接触块832接触,在带动接触块832与接触开关833接触,电磁块88通电,继续进行吸附金属屑,在打磨机1工作时,保证收集壳81处于一定倾斜角度,方便电磁块88上的金属屑进入储存腔837,也方便收集机构8对金属粉尘进行吸收,提高了资源利用率,通过调节收集壳81的倾斜角度,提高了收集机构8对金属粉尘的吸收范围,在打磨机1未工作时,调节收集机构8倾斜角度,使其与打磨机1保持同一直线,方便对其存放。

85.实施例5

86.在实施例1的基础上,还包括:

87.流速传感器:在进风口84处设置流速传感器,用于检测进风口84的空气流速;

88.报警器:报警器设置在收集壳81的外部;

89.控制器:控制器与流速传感器和报警器电连接;

90.控制器基于流速传感器的检测值控制报警器工作,包括以下步骤:

91.步骤1:控制器根据流速传感器检测出的进风口84的空气流速和公式(1)计算出进风扇85的理论工作系数,控制器比较计算出的进风扇85的理论工作系数和预设工作系数,若计算出的进风扇85的理论工作系数小于预设工作系数,控制器控制报警器报警;

[0092][0093]

其中,k为进风扇85的理论工作系数,v1为流速传感器的检测值,l为进风口84与打磨机1上打磨头的距离,γ为进风口84的摩擦阻力系数,c为进风口84的进流面积,v为金属粉尘在空气中的沉降速度;

[0094]

其中,公式(1)中为进风扇85工作时对金属粉尘的沿重力方向的吸收速度,进风扇85的理论工作系数为进风扇85工作时对金属粉尘的沿重力方向的吸收速度和金属粉尘在空气中的沉降速度的比值,若进风扇85的理论工作系数为进风扇85工作时对金属粉尘的沿重力方向的吸收速度小于金属粉尘在空气中的沉降速度,表示收集机构8无法对金属粉尘进行吸收,需增大进风扇85的转速,v1取5m/s,γ取0.3,l取0.2m,c取0.1m2,v取3m/s,k计算得出1.67,大于预设工作系数1,报警器不报警。

[0095]

上述技术方案的工作原理及有益效果为:

[0096]

在进风口84处设置流速传感器,用于检测进风口84的空气流速,控制器根据流速传感器检测出的进风口84的空气流速和公式(1)计算出进风扇85的理论工作系数,控制器比较计算出的进风扇85的理论工作系数和预设工作系数,若计算出的进风扇85的理论工作系数小于预设工作系数,控制器控制报警器报警;提醒使用者增大进风扇85的转速,从而增大进风扇85工作时对金属粉尘的沿重力方向的吸收速度,提高收集机构8对金属粉尘的收集效果。

[0097]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1