一种Y、Mg-Al复合处理非调质钢及其制备方法

一种y、mg-al复合处理非调质钢及其制备方法

技术领域

1.本发明属于钢铁冶金技术领域,具体涉及一种y、mg-al复合处理非调质钢及其制备方法。

背景技术:

2.非调质钢是在普通碳锰钢的基础上添加微量合金元素(v、nb和ti等),通过控轧(锻)控冷工艺,不经调质处理即可达到或超过调质钢力学性能的一类优质结构钢。因其综合性能优良、高效节能和成本低等突出优点被应用于汽车曲轴、连杆、转向节、半轴和等零部件。全球非调质钢市场产业集中度很高,主要厂商有新日铁住金、蒂森克虏伯、神户制钢和大同特殊钢等公司,这四家公司占据了全球52.38%的市场份额。当前,随着汽车工业飞速发展,采用高品质非调质钢代替高能耗、工序较为复杂的调质钢(淬火+高温回火)制造汽车零部件已成为汽车工业轻量化发展的一个重要趋势,也符合节能减排的发展战略。

3.由于汽车在行驶过程中零件承受着多变的冲击载荷和疲劳磨损,因此,汽车用非调质钢不仅要求具有良好的强度、塑性和韧性,还要求具有优良的冲击性能、抗疲劳性能和切削性能,这对钢材洁净度,特别是非金属夹杂物的控制提出了更高的要求。汽车用非调质钢中需引入适当s元素以保证切削性能,导致钢中夹杂物主要为塑性夹杂mns,主要在钢液凝固过程和降温过程中析出,由于mn、s元素容易偏析,mns易偏聚晶界或聚集,分布不均匀且尺寸较大,控制的关键是保证其在加热过程中固溶,但同时又要控制其在冷却过程中的析出,即精确控制加热和冷却制度。此外,硫化物夹杂在轧制过程中易沿轧制方向发生变形,导致钢材性能严重的各向异性。尺寸合适、分布均匀的mns夹杂物使产品在切削加工过程中易断屑,改善钢材切削性能;同时可润滑刀具、减少刀具磨损和延长刀具使用寿命;还能起到高温钉扎晶界、低温细化铁素体组织等作用。然而,尺寸过大或严重聚集分布的mns夹杂物不仅不能充分发挥上述效果,还会导致钢材切削性能恶化和强韧性不足等问题。

4.硫化物形貌和分布的控制贯穿整个生产工艺流程,涉及到钢种成分设计、钢液精炼、凝固过程和控锻控冷等,是钢铁生产厂家和下游用户普遍关注的问题,也是高品质非调质钢生产普遍存在的技术难点。目前普遍认为,非调质钢中硫化物最终控制目标是细小弥散分布的球形或纺锤状硫化物。

5.公开号为cn 110387452 a一种控制含硫钢硫化物夹杂的方法,lf精炼结束后、vd真空处理前进行钙处理,促使钢液中大部分钙铝酸盐夹杂聚集长大上浮来控制硫化物。但在钢中加入钙容易形成富含cas的硫化物,易造成喷嘴堵塞,破坏浇注性,硫化物控制效果有待商榷;此外,该方法lf精炼时间过长显著增加了生产成本。

6.公开号为cn 111041326 a一种钛处理改善钢中硫化物形态的方法,通过调整钢中钛含量为0.02%~0.2%,使钢中生成各类含钛复合硫化物。但钢中加入钛含量较多,ti元素较为活泼不易控制,同时钢中含有一定量的n,容易生成大尺寸的tin夹杂物,对钢力学性能影响很大。因此,该方法改善硫化物形态的效果还有待商榷。

7.公开号为cn 105803308 a一种含镁钙的45mnvs易切削非调质钢及其制造方法,公

开号为cn 107760824 a非调质钢或齿轮钢中硫化物夹杂改质的冶炼方法,均采用镁钙复合改质硫化物夹杂,但并不能从根本上控制硫化物的尺寸和分布,此方法生产的非调质钢强韧性能有待商榷。

8.现急需一种控制汽车用非调质钢中硫化物形貌和分布的方法,并使其在轧制过程中不易变形以提高非调质钢综合性能。

技术实现要素:

9.为解决现有技术中存在的问题,本发明的目的在于提供一种y、mg-al复合处理非调质钢及其制备方法,本发明的非调质钢中,硫化物在轧制过程中不易变形,并且能够提高非调质钢综合性能。

10.本发明采用的技术方案如下:

11.一种y、mg-al复合处理非调质钢,按质量百分比计,其化学元素包括:c:0.38%~0.42%,si:0.35%~0.45%,mn:1.2%~1.5%,s:0.02%~0.035%,v:0.01%~0.03%,y:0.02%~0.05%,al:0.01%~0.03%,mo:0.002%~0.008%,p:≤0.025%,o:10ppm~18ppm,n:80ppm~100ppm,余量为fe及不可避免的杂质;

12.其中,碳当量a=wc+w

si

/30+w

mn

/20+w

mo

/15+w

al

/10+1.8wv,0.47%≤a≤0.55%;

13.式中wc、w

si

、w

mn

、w

mo

、w

al

、wv分别为所述y、mg-al复合处理非调质钢中c、si、mn、mo、al和v元素的质量分数。

14.优选的,所述y、mg-al复合处理非调质钢含有包裹型硫化物,包裹型硫化物的中间硬质核心为y2o3或mgo

·

al2o3,包裹型硫化物核心外部的包裹层为mns。

15.优选的,所述非调质钢中硫化物尺寸不大于8μm,数量为1

×

105~5

×

105个/mm2,宽径比≤8的硫化物占硫化物总数量的比例在85%以上。

16.本发明如上所述的y、mg-al复合处理非调质钢的制备方法,包括如下过程:

17.将高炉铁水进行bof粗炼,得到粗炼合金液,然后将粗炼合金液进行lf精炼,精炼时先向合金液中加入化渣剂,再喂入mg-al合金,12~18min后加钒铁合金,并吹n2粗调氮含量,待成分均匀后进行rh真空处理,在真空度67pa以下,保持10~15min后加入y,吹o2和n2的混合气体,精调氮含量至目标成分;之后添加增硫剂,待增硫剂溶解均匀后得到纯净合金液;

18.将所述纯净合金液进行保护浇铸,同时进行电磁搅拌、并配合凝固末端动态重压下连铸,得到初始钢坯;

19.将初始钢坯进行锻造,得到中间锻件;将中间锻件奥氏体化后进行轧制,并控制轧后冷却速度得到最终轧件。

20.优选的,化渣剂的加入量为5~6kg/t钢;

21.钒铁合金的加入量为0.1~0.3kg/t钢;

22.o2和n2的混合气体中,o2和n2的体积比为1:(9~14),吹气量为0.025~0.075l/kg钢。

23.优选的,mg-al合金中,mg的质量含量为25%~35%,其余为al;

24.mg-al合金分三批喂入,第一批喂入的mg-al合金的质量为mg-al合金总质量的40%~50%,隔4~6min后喂入第二批,第二批喂入的mg-al合金的质量为mg-al合金总质量

的20%~30%,隔4~6min后喂入第三批,将剩余mg-al合金全部喂入;

25.控制合金液中mg的质量分数为5ppm~15ppm,al的质量分数为100ppm~300ppm;

26.mg-al合金的加入量通过下式计算:

27.m

mg-al

=1000m[(2/3

×

(0.65~0.75)+(0.25~0.35))xo+xn+xs]/(80%~85%)

[0028]

其中,m

y-mg

为y-mg合金的加入量,单位kg;m为钢液总质量,单位t;xo为钢液中氧含量;xn为钢液中氮含量;xs为钢液中硫含量。

[0029]

优选的,y的加入量通过下式计算:

[0030]my

=1000m[(0.1x

al

+xn)+2/3

×

xo]/(0.50~0.55)

[0031]

其中,my为稀土y加入量,单位kg;m为钢液总质量,单位t;xo为钢液中氧含量;xn为钢液中氮含量;x

al

为钢液中铝含量。

[0032]

优选的,增硫剂采用fes合金,增硫剂粒度≤3cm,加入量为0.10~0.18kg/t钢,mg/s质量比为0.03~0.08。

[0033]

优选的,凝固末端动态重压下连铸时,压下量为15~24mm。

[0034]

优选的,将初始钢坯进行锻造时,开锻温度为1100~1150℃,终锻温度900~950℃;

[0035]

将中间锻件进行奥氏体化时,奥氏体化温度为1120~1160℃,保温时间为1~1.5h;

[0036]

控制轧后冷却速度的过程包括三段控制,第一段冷却速度为55~85℃

·

min-1

,冷却至740~760℃;第二段冷却速度为40~50℃

·

min-1

,冷却至290~310℃;第三段空冷至室温。

[0037]

本发明具有如下有益效果:

[0038]

本发明y、mg-al复合处理非调质钢屈服强度在650~750mpa,抗拉强度835~955mpa,断后延伸率≥15%,室温冲击功可达到50j以上,洛氏硬度为24~30hrc。可以看出,本发明y、mg-al复合处理非调质钢综合性能优良。

[0039]

本发明y、mg-al复合处理非调质钢的制备方法中,高温冶炼过程中先mg-al合金脱氧,使al2o3夹杂变性为mgo

·

al2o3,再加脱氧形核剂y处理,凝固过程中以细小弥散分布的氧化物y2o3或mgo

·

al2o3为核心形核后析出的mns,形成类似“桃子结构”的包裹型复合y-mn-o-s或mg-mn-al-o-s类夹杂物。通过控制y2o3和mgo

·

al2o3的分布达到改善硫化物形貌与分布的目的,使聚集分布的大尺寸长条状硫化物细小均匀分布,提高了硫化物的抗塑性变性能力,使其在轧制过程中不易变形,再配合适宜的热加工方法及参数,使最终成品钢材中硫化物为弥散分布的小尺寸球状或纺锤状,进一步提升了非调质钢的横向力学性能和强韧性能。加入化渣剂是为了确保钢包中合金液化渣情况良好,没有渣料堆积,以保证精炼脱氧、脱硫效果。采用mg-al合金深脱氧、深脱硫,并形成核心质点mgo

·

al2o3,mg-al合金质轻,mg沸点极低,蒸气压高,在炼钢温度下极易挥发,因此采用喂线机喂入合金液深处熔化溶解,形成的气泡对钢液还能起到搅拌的作用。深脱氧后加钒铁合金可避免v被氧化,吹氮气是为了增氮,固定v和残留的al。稀土很y活泼,rh真空处理在真空度67pa以下保持10~15min,可以充分脱气和脱硫,为加y创造有利条件,避免生成ys,吹o2和n2的混合气体是为了将y氧化为y2o3,为凝固过程中mns析出提供形核质点。浇铸时,电磁搅拌可以使y2o3和mgo

·

al2o3弥散分布,为凝固过程中复合包裹体析出做准备。通过锻造和轧制可以碎化硫化物,还

可以细化材料晶粒,起到细晶强化的作用。

[0040]

进一步的,氧化剂的氧化性强易造成钢中y2o3粗化,因此本发明采用了o2和n2的混合气体,并限制了体积比,以保证氧化剂的氧化性较弱,同时又能将y氧化为y2o3。

[0041]

进一步的,加入mg-al合金是为了深脱氧、深脱硫,并形成核心质点mgo

·

al2o3。mg比al活泼,mg-al合金加入合金液中mg会先与o反应,因此,需要分批加入并间隔4~6min让al与o也充分反应,当第三批加入时合金液中的氧质量分数低于20ppm,mg的脱硫效果显著。若一次加入mg-al合金mg会被o全部消耗,而起不到脱硫的作用,还会带入过多的al。根据1600℃下mgo、mgo

·

al2o3、al2o3夹杂物生成的稳定区域图,控制合金液中mg的质量分数为5~15ppm,al的质量分数为100~300ppm,可使加入mg-al合金生成mgo

·

al2o3。

[0042]

进一步的,由于此类非调质钢是用于汽车曲轴、半轴和连杆等零部件,要求易切削,增加钢中s含量可以提高钢材的切削性能,同时硫化物是塑性夹杂,能够起到润滑刀具、减小刀具磨损、延长刀具寿命的作用。但是s含量过高也会导致热脆,在轧制过程中容易沿轧制方向伸长成条纹状,并且分布不均匀,加剧钢材的各向异性,降低了钢的延展性、韧性、耐腐蚀性能和焊接性能。控制s质量分数为0.02%~0.035%可阻止奥氏体晶粒长大,先共析铁素体形核速率高,长大速率低,先共析铁素体量较多,可获得细小弥散的铁素体+珠光体组织。控制增硫剂粒度≤3cm,是为了更好的溶解。

[0043]

进一步的,凝固末端动态重压下的压下量为15~24mm可以更好的打碎硫化物,并把铸坯疏松空隙压紧,减轻c、s等元素的偏析,特别是避免硫化物偏聚,从而改善硫化物形貌并为轧后获得均匀一致的材料组织打下基础。此外,采用结晶器电磁搅拌和动态重压下工艺联合可控制钢坯从表到里的成分均匀性,减少成分偏析。

[0044]

进一步的,轧制前的奥氏体化温度过高会使中间锻件高温氧化,过低又不能使大尺夹杂物碎化。保温时间大于1h钢中大尺寸长条状mns夹杂物才会开始发生碎化,保温1.5h碎化的数量达到峰值,但保温时间过长已经碎化的硫化物夹杂可能会重新发生聚集,还会增加生产成本。在该温度下既能够实现奥氏体化,同时还能够防止晶粒粗化,使钢中析出mx析出相,提高轧制性能。

[0045]

进一步的,控制轧后冷却速度的过程包括三段控制,对于珠光体和铁素体型的非调质钢,冷却速率太快会导致共析铁元素减少,珠光体层片细小,造成轧件硬度提高,但韧性不够。反之,若冷却速率太慢,将引起共析铁元素增多,而珠光体层片粗大,还会出现魏氏组织,使得材料的硬度不够,但韧性提高。因此,通过控制不同温度段的冷却速率来保证钢坯芯部组织的硬度均匀,减少贝氏体出现,从而达到提高钢材强韧性的目的。

附图说明

[0046]

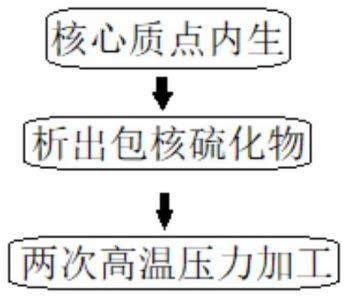

图1为本发明y、mg-al复合处理非调质钢的制备流程图;

[0047]

图2为本发明实施例1中形成的中间硬质核心为y2o3、核心外部包裹层为mns的包裹型硫化物扫描电镜图;

[0048]

图3为本发明实施例1中形成的中间硬质核心为mgo

·

al2o3、核心外部包裹层为mns的包裹型硫化物扫描电镜图。

具体实施方式

[0049]

下面结合附图和实施例来对本发明做进一步的说明。

[0050]

本发明y、mg-al复合处理非调质钢中,按质量百分比计,其中的化学元素包括:c:0.38%~0.42%,si:0.35%~0.45%,mn:1.2%~1.5%,s:0.02%~0.035%,v:0.01%~0.03%,y:0.02%~0.05%,al:0.01%~0.03%,mo:0.002%~0.008%,p:≤0.025%,o:10ppm~18ppm,n:80ppm~100ppm,余量为fe及不可避免的杂质。碳当量a=wc+w

si

/30+w

mn

/20+w

mo

/15+w

al

/10+1.8wv,0.47%≤a≤0.55%,式中wc、w

si

、w

mn

、w

mo

、w

al

、wv分别为所述y、mg-al复合处理非调质钢中c、si、mn、mo、al和v元素的质量分数。

[0051]

参见图1,本发明y、mg-al复合处理非调质钢的制备方法,包括以下步骤:

[0052]

(1)核心质点内生:将高炉铁水进行bof粗炼得到粗炼合金液,控制粗炼合金液中c:0.38%~0.42%、p:≤0.025%、s:≤0.02%和o:≤400ppm。粗炼合金液进行lf精炼时先加入化渣剂5~6kg/t钢,再借助喂线机喂入mg-al合金,mg-al合金中mg的质量含量为25%~35%,其余为al,分三批喂入第一批喂入的mg-al合金的质量为mg-al合金总质量40%~50%,隔4~6min后喂入第二批,第二批喂入的mg-al合金的质量为mg-al合金总质量的20%~30%,隔4~6min后喂入第三批,将剩余mg-al合金全部喂入。mg-al合金的加入量可通过下式计算:m

mg-al

=1000m[(2/3

×

(0.65~0.75)+(0.25~0.35))xo+xn+xs]/(80%~85%),其中m

y-mg

为y-mg合金的加入量,单位kg;m为钢液总质量,单位t;xo为钢液中氧含量;xn为钢液中氮含量;xs为钢液中硫含量。控制合金液中mg的质量分数为5ppm~15ppm,al的质量分数为100ppm~300ppm。mg-al合金投喂完成后,12~18min后加钒铁合金0.1~0.3kg/t钢,并吹n2粗调氮含量,待成分均匀后进行rh真空处理,在真空度67pa以下,保持10~15min后加入稀土y,吹o2和n2的混合气体,吹气量为0.025~0.075l/kg钢,精调氮含量至目标成分。最后添加增硫剂fes合金,待fes合金溶解均匀后得到纯净合金液。其中,稀土y加入量通过下式计算:my=1000m[(0.1x

al

+xn)+2/3

×

xo]/(0.50~0.55),其中,my为稀土y加入量,单位kg;m为钢液总质量,单位t;xo为钢液中氧含量;xn为钢液中氮含量;x

al

为钢液中铝含量。o2和n2的体积比为1:(9~14)。fes合金的粒度≤3cm,加入量为0.10~0.18kg/t钢,mg/s质量比为0.01~0.05。

[0053]

(2)析出包核硫化物:将纯净合金液进行保护浇铸,采用结晶器电磁搅拌(m-ems),并配合凝固末端动态重压下连铸,动态重压下的压下量为15~24mm,得到初始钢坯。

[0054]

(3)两次高温压力加工:将初始钢坯进行两次高温压力加工,第一次高温压力加工为锻造,锻造的开锻温度为1100~1500℃,终锻温度900~950℃,得到中间锻件,本发明中锻造比大于等于6即可,本发明以下实施例中锻造比为6进行。第二次高温压力加工为轧制,将中间锻件奥氏体化后进行轧制,并控制轧后冷却速度得到最终轧件。其中,中间锻件奥氏体化温度为1120~1160℃,保温时间为1~1.5h。轧后冷却速度分为三段控制,第一段冷却速度为55~85℃

·

min-1

,冷却至740~760℃;第二段冷却速度为40~50℃

·

min-1

,冷却至290~310℃;第三段空冷至室温。

[0055]

通过本发明上述制备方法制得的y、mg-al复合处理非调质钢中,钢坯中形成类似“桃子结构”的包裹型硫化物,中间硬质核心为y2o3或mgo

·

al2o3,核心外部包裹层为mns,形成包核硫化物。也就是说,本发明硫化物中,其中间硬质核心为y2o3和mgo

·

al2o3、核心外部包裹层为mns的硫化物均有。硫化物尺寸小于8μm,数量为1

×

105~5

×

105个/mm2,硫化物的

宽径比≤8的占总数量的比例达85%以上。

[0056]

本发明y、mg-al复合处理非调质钢的屈服强度650~750mpa,抗拉强度835~955mpa,断后延伸率≥15%,室温冲击功可达到50j以上,洛氏硬度为24~30hrc。

[0057]

实施例1

[0058]

本实施例y、mg-al复合处理非调质钢中,按质量百分比计,其中的化学元素包括:c:0.38%,si:0.40%,mn:1.5%,s:0.02%,v:0.02%,y:0.05%,al:0.02%,mo:0.002%,p:0.023%,o:10ppm,n:90ppm,余量为fe及不可避免的杂质。

[0059]

碳当量a=0.51%。

[0060]

本实施例y、mg-al复合处理非调质钢的制备方法,包括以下步骤:

[0061]

(1)核心质点内生:将高炉铁水在100吨bof中粗炼得到粗炼合金液,粗炼合金液中c:0.38%、p:0.023%、s:0.015%和o:385ppm。粗炼合金液进行lf精炼时先加入化渣剂5kg/t钢,再借助喂线机喂入mg-al合金,mg-al合金中mg的质量含量为30%,其余为al,分三批喂入,第一批喂入的mg-al合金的质量为mg-al合金总质量40%,隔4min后喂入第二批,第二批喂入的mg-al合金的质量为mg-al合金总质量的30%,隔6min后喂入第三批,将剩余mg-al合金全部喂入。mg-al合金的加入量为59.94kg。控制合金液中mg的质量分数为10ppm,al的质量分数为200ppm。mg-al合金投喂完成后,15min后加钒铁合金0.2kg/t钢,并吹n2粗调氮含量,待成分均匀后进行rh真空处理,在真空度67pa以下,保持15min后加入稀土y,吹o2和n2的混合气体,吹气量为0.05l/kg钢,精调氮含量至目标成分。最后添加增硫剂fes合金,待fes合金溶解均匀后得到纯净合金液。其中,稀土y加入量为20.92kg。o2和n2的体积比为1:12。fes合金的粒度≤3cm,加入量为0.10kg/t钢,mg/s质量比为0.07。

[0062]

(2)析出包核硫化物:将纯净合金液进行保护浇铸,采用结晶器电磁搅拌(m-ems),并配合凝固末端动态重压下连铸,动态重压下的压下量为20mm,得到初始钢坯。

[0063]

(3)两次高温压力加工:将初始钢坯进行两次高温压力加工,第一次高温压力加工为锻造,锻造的开锻温度为1100~1150℃,终锻温度900~950℃,得到中间锻件。第二次高温压力加工为轧制,将中间锻件进行奥氏体化后进行轧制,并控制轧后冷却速度得到最终轧件。其中,中间锻件奥氏体化温度为1120~1140℃,保温时间为1.5h。轧后冷却速度分为三段控制,第一段冷却速度为55~65℃

·

min-1

,冷却至760℃;第二段冷却速度为43~47℃

·

min-1

,冷却至300℃;第三段空冷至室温。

[0064]

本实施例制得的y、mg-al复合处理非调质钢中,钢坯中形成类似“桃子结构”的包裹型硫化物,中间硬质核心为y2o3或mgo

·

al2o3,核心外部包裹层为mns,形成包核硫化物。图2中包裹型硫化物中间硬质核心为y2o3,核心外部包裹层为mns;图3中包裹型硫化物中间硬质核心为mgo

·

al2o3,核心外部包裹层为mns。硫化物尺寸小于8μm,数量为3

×

105个/mm2,硫化物的宽径比≤8的占总数量的比例为88%。

[0065]

本实施例y、mg-al复合处理非调质钢的屈服强度670mpa,抗拉强度900mpa,断后延伸率为18%,室温冲击功为54j,洛氏硬度为28hrc。

[0066]

实施例2

[0067]

本实施例y、mg-al复合处理非调质钢中,按质量百分比计,其中的化学元素包括:c:0.42%,si:0.45%,mn:1.2%,s:0.028%,v:0.03%,y:0.02%,al:0.03%,mo:0.005%,p:0.025%,o:18ppm,n:100ppm,余量为fe及不可避免的杂质。

[0068]

碳当量a=0.55%。

[0069]

本实施例y、mg-al复合处理非调质钢的制备方法,包括以下步骤:

[0070]

(1)核心质点内生:将高炉铁水在100吨bof中粗炼得到粗炼合金液,粗炼合金液中c:0.42%、p:0.025%、s:0.018%和o:400ppm。粗炼合金液进行lf精炼时先加入化渣剂6kg/t钢,再借助喂线机喂入mg-al合金,mg-al合金中mg的质量含量为25%,其余为al,分三批喂入,第一批喂入的mg-al合金的质量为mg-al合金总质量50%,隔6min后喂入第二批,第二批喂入的mg-al合金的质量为mg-al合金总质量的20%,隔4min后喂入第三批,将剩余mg-al合金全部喂入。mg-al合金的加入量为64.71kg。控制合金液中mg的质量分数为5ppm,al的质量分数为300ppm。mg-al合金投喂完成后,18min后加钒铁合金0.3kg/t钢,并吹n2粗调氮含量,待成分均匀后进行rh真空处理,在真空度67pa以下,保持10min后加入稀土y,吹o2和n2的混合气体,吹气量为0.075l/kg钢,精调氮含量至目标成分。最后添加增硫剂fes合金,待fes合金溶解均匀后得到纯净合金液。其中,稀土y加入量为24.00kg。o2和n2的体积比为1:14。fes合金的粒度≤3cm,加入量为0.14kg/t钢,mg/s质量比为0.03。

[0071]

(2)析出包核硫化物:将纯净合金液进行保护浇铸,采用结晶器电磁搅拌(m-ems),并配合凝固末端动态重压下连铸,动态重压下的压下量为15mm,得到初始钢坯。

[0072]

(3)两次高温压力加工:将初始钢坯进行两次高温压力加工,第一次高温压力加工为锻造,锻造的开锻温度为1100~1150℃,终锻温度900~950℃,得到中间锻件。第二次高温压力加工为轧制,将中间锻件进行奥氏体化后进行轧制,并控制轧后冷却速度得到最终轧件。其中,中间锻件奥氏体化温度为1140~1160℃,保温时间为1h。轧后冷却速度分为三段控制,第一段冷却速度为65~75℃

·

min-1

,冷却至750℃;第二段冷却速度为40~44℃

·

min-1

,冷却至310℃;第三段空冷至室温。

[0073]

本实施例制得的y、mg-al复合处理非调质钢中,钢坯中形成类似“桃子结构”的包裹型硫化物,中间硬质核心为y2o3或mgo

·

al2o3,核心外部包裹层为mns,形成包核硫化物。硫化物尺寸小于8μm,数量为1

×

105个/mm2,硫化物的宽径比≤8的占总数量的比例为90%。

[0074]

本实施例y、mg-al复合处理非调质钢的屈服强度750mpa,抗拉强度955mpa,断后延伸率为17%,室温冲击功为56j,洛氏硬度为30hrc。

[0075]

实施例3

[0076]

本实施例y、mg-al复合处理非调质钢中,按质量百分比计,其中的化学元素包括:c:0.40%,si:0.35%,mn:1.36%,s:0.035%,v:0.01%,y:0.035%,al:0.01%,mo:0.008%,p:0.020%,o:15ppm,n:80ppm,余量为fe及不可避免的杂质。

[0077]

碳当量a=0.50%。

[0078]

本实施例y、mg-al复合处理非调质钢的制备方法,包括以下步骤:

[0079]

(1)核心质点内生:将高炉铁水在100吨bof中粗炼得到粗炼合金液,粗炼合金液中c:0.40%、p:0.020%、s:0.02%和o:350ppm。粗炼合金液进行lf精炼时先加入化渣剂5.5kg/t钢,再借助喂线机喂入mg-al合金,mg-al合金中mg的质量含量为35%,其余为al,分三批喂入,第一批喂入的mg-al合金的质量为mg-al合金总质量45%,隔5min后喂入第二批,第二批喂入的mg-al合金的质量为mg-al合金总质量的25%,隔5min后喂入第三批,将剩余mg-al合金全部喂入。mg-al合金的加入量=67.40kg。控制合金液中mg的质量分数为15ppm,al的质量分数为100ppm。mg-al合金投喂完成后,12min后加钒铁合金0.1kg/t钢,并吹n2粗

调氮含量,待成分均匀后进行rh真空处理,在真空度67pa以下,保持12min后加入稀土y,吹o2和n2的混合气体,吹气量为0.025l/kg钢,精调氮含量至目标成分。最后添加增硫剂fes合金,待fes合金溶解均匀后得到纯净合金液。其中,稀土y加入量=18.00kg。o2和n2的体积比为1:9。fes合金的粒度≤3cm,加入量为0.14kg/t钢,mg/s质量比为0.08。

[0080]

(2)析出包核硫化物:将纯净合金液进行保护浇铸,采用结晶器电磁搅拌(m-ems),并配合凝固末端动态重压下连铸,动态重压下的压下量为24mm,得到初始钢坯。

[0081]

(3)两次高温压力加工:将初始钢坯进行两次高温压力加工,第一次高温压力加工为锻造,锻造的开锻温度为1100~1150℃,终锻温度900~950℃,得到中间锻件。第二次高温压力加工为轧制,将中间锻件进行奥氏体化后进行轧制,并控制轧后冷却速度得到最终轧件。其中,中间锻件奥氏体化温度为1130~1150℃,保温时间为1.2h。轧后冷却速度分为三段控制,第一段冷却速度为75~85℃

·

min-1

,冷却至740℃;第二段冷却速度为46~50℃

·

min-1

,冷却至290℃;第三段空冷至室温。

[0082]

本实施例制得的y、mg-al复合处理非调质钢中,钢坯中形成类似“桃子结构”的包裹型硫化物,中间硬质核心为y2o3或mgo

·

al2o3,核心外部包裹层为mns,形成包核硫化物。硫化物尺寸小于8μm,数量为5

×

105个/mm2,硫化物的宽径比≤8的占总数量的比例为86%。

[0083]

本实施例y、mg-al复合处理非调质钢的屈服强度650mpa,抗拉强度835mpa,断后延伸率为15%,室温冲击功为50j,洛氏硬度为24hrc。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1