一种HRB500E螺纹钢冷弯开裂控制工艺的制作方法

一种hrb500e螺纹钢冷弯开裂控制工艺

技术领域

1.本发明涉及钢铁冶金炼钢和轧钢技术领域,具体涉及一种hrb500e螺纹钢冷弯开裂控制工艺。

背景技术:

2.hrb500e螺纹钢因具有强度高、性能好、抗震性能好的特点,广泛应用于高层、大跨度与抗震要求高的建筑。

3.根据国标《gb 1499.2—2018》要求,不同规格hrb500e螺纹钢需在6-8倍直径的弯曲压头直接弯曲180

°

后,螺纹钢受弯曲部位表面不得产生裂纹。然而在hrb500e螺纹钢的生产过程中,由于受强度和规格效应的影响,其塑性和工艺性能就会相应变差,往往存在着钢筋力学性能不稳定,波动较大、工艺性能不合格等问题,主要表现为沿横肋根部的冷弯开裂,尤其是25规格以上的hrb500e螺纹钢,发生冷弯开裂的几率更大。

4.hrb500e螺纹钢冷弯开裂的的原因:

5.1、转炉出钢时,hrb500e螺纹钢使用铌铁合金加钒氮合金微合金化,钢水铌元素含量增加,提高了螺纹钢冷弯开裂的发生几率。

6.2、转炉出钢时,采用大量钒氮合金微合金化,增加了钢水中的氮元素含量。当钢水中氮含量超过0.01%时,容易形成氮气气孔,这些气孔导致晶界的氮化物过度偏析,增加钢材脆性,破坏钢的韧性,所以这些气孔也是hrb500e螺纹钢冷弯开裂的源头之一。

7.3、精炼吹氩时间不够。由于采用档渣球档渣,且人工判断出钢终点,存在由于挡渣不彻底以及出钢终点判断不准导致下渣和漏渣,加上钢水在cas精炼时间不够,导致钢水中大颗粒夹杂物没有足够时间上浮,这些夹杂物留在钢水中不仅降低钢的强度,同时对钢的横向延伸性也有显著影响,增加了hrb500e螺纹钢冷弯开裂的发生几率。

8.4、精炼过程底吹氩气流量和压力不稳定。钢水在cas精炼过程中,精炼操作工只单纯的打开吹氩开关,不关注钢水罐内吹氩效果,这样即存在因吹氩小导致夹杂物上浮困难的现象,又存在因吹氩大导致钢水二次氧化严重的现象,以上皆降低了钢水的洁净度。

9.5、钢水过热度高。中包最高过热度>30℃占比超过60%;拉钢速度快,155mm方坯,平均拉速在4.2m/min,最快超过4.5m/min。高过热度、高拉速连铸生产导致铸坯柱状晶发达,增加轧制后螺纹钢表层树枝状组织占比,容易导致冷弯开裂。

10.6、连铸生产hrb500e螺纹钢浇次前2炉过热度高,生产的hrb500e热坯存在粗大的原始奥氏体,热送入加热炉非常不利于轧制过程中动态再结晶,容易在螺纹钢表面产生树枝状组织引发冷弯开裂。

11.7、轧制前在加热炉保温时间不够,保温时间65

±

5分钟,出加热炉开轧温度控制范围1040-1080℃,开轧温度控制偏高导致晶粒尺寸偏大,导致钢筋表面树枝状组织占比增加。

12.基于此,我们提出一种hrb500e螺纹钢冷弯开裂控制工艺。

技术实现要素:

13.本发明的目的在于克服现有技术中存在的上述问题,提供一种hrb500e螺纹钢冷弯开裂控制工艺,转炉出钢避免使用含铌合金微合金化;控制钢水n元素含量在合适范围内,既保证n元素对螺纹钢沉淀强化作用,又避免过高的n元素含量增加裂纹产生几率;延长精炼时间,保证钢水中夹杂物在精炼过程较长的上浮时间;稳定钢水罐底吹氩气压力在稳定的范围内,既保证精炼吹气去夹杂的效果,又避免钢水因剧烈搅拌二次氧化;降低连注钢水过热度与拉速,避免连铸坯柱状晶发达;通过调整铸坯倒运入加热炉时间、轧制前加热炉保温时间、轧制开轧温度等工艺操作,减少螺纹钢表层树枝状组织占比。

14.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

15.一种hrb500e螺纹钢冷弯开裂控制工艺,包括以下步骤:

16.s1:对炼钢成份进行控制,同时hrb500e螺纹钢转炉出钢避免使用含铌元素合金微合金化;

17.s2:选择炉体,加入铁水;

18.s3:转炉冶炼采用高拉补吹工艺,冶炼终点钢水;

19.s4:转炉出钢采用钒氮合金加钒铁合金微合金化;

20.s5:转炉出钢,进精炼站,钢水在cas精炼吹氩时间大于10分钟;钢水罐底吹氩气压力范围在0.5-1.2mpa范围内;

21.s6:连铸机5机5流,连铸浇钢过热度在10-25℃范围内,利用钢水罐加盖保温配合连铸低过热度浇钢,保证拉坯速度按≯4.0m/min控制;

22.s7:hrb500e连铸坯分别在当炉浇注前期和中后期各流各取一块低倍,对所取低倍进行评级;

23.s8:每个浇次前2炉生产铸坯不热送,待铸坯冷却至表面温度低于200℃以下再发往轧钢轧制;且轧制无需任何穿水设备,无任何穿水冷却工艺;

24.s9:铸坯利用热送轨道热送后直接入轧钢加热炉,铸坯在加热炉内加热时间按照85

±

5分钟控制,开轧温度按照950-1050℃控制;铸坯轧制时前两道次压下率,第一道次压下率≮28%,第二道次压下率≮32%;

25.s10:得到钢材成品,并进行各成份检测得出结果。

26.优选地,所述步骤s1中炼钢成份控制标准如下:c:0.21%-0.25%;si:0.55%-0.8%;mn:1.45%-1.6%;p≤0.04%;s≤0.04%;v:0.056%-0.095%。

27.优选地,所述步骤s4中具体操作为:根据钒氮合金化验结果,按单炉出钢量120吨,采用钒氮合金增钒约0.054%计算,则单炉需加入钒氮合金约82kg;再根据钒铁合金成份化验结果,根据不同规格hrb500e螺纹钢v元素含量标准要求,灵活控制钒铁加入量,保证钢水终点v元素含量符合钢种控制标准要求,即终点v元素含量在0.056%-0.095%范围内的要求。

28.综上所述,本发明包括以下至少一种有益效果:

29.第一、本技术通过以热轧带肋螺纹钢筋作为控制对象,通过对炼钢微合金化、精炼工艺操作、连铸工艺操作、轧制温度等工艺进行优化,且轧制过程无任何穿水冷却设备以及穿水冷却工艺,避免螺纹钢冷弯开裂。

30.第二、本技术的hrb500e螺纹钢避免使用含铌元素合金微合金化,降低钢材冷弯开

裂发生几率。

31.第三、本技术的hrb500e螺纹钢通过出钢微合金化调整,即使用钒铁合金部分代替钒氮合金,使螺纹钢含有适当的n元素含量范围(90-120ppm)。这样即充分利用了n元素对钢筋力学性能的强化作用,又避免因n元素含量过高导致螺纹钢裂纹敏感性和脆性增加。

32.第四、本技术的hrb500e螺纹钢无需进lf炉冶炼,但是明确要求cas站吹氩精炼时间在10分钟以上,减少生产成本且有利于夹杂物上浮去除。

33.第五、本技术的hrb500e螺纹钢在cas站吹氩操作有明确的吹氩气体压力控制范围,现场生产操作性强且有利于提高钢水洁净度。

34.第六、本技术的hrb500e螺纹钢通过明确连铸生产浇钢过热度和拉速工艺参数,控制铸坯柱状晶占比,提高了铸坯质量。

35.第七、本技术的hrb500e螺纹钢通过明确浇次前2炉发坯方式、铸坯加热时间、铸坯开轧温度、铸坯轧制前2道压下量等工艺参数,减少了hrb500e螺纹钢发生冷弯开裂缺陷的几率。

具体实施方式

36.以下对本发明作进一步详细说明。

37.实施例一

38.本发明公开一种hrb500e螺纹钢冷弯开裂控制工艺,包括以下技术要求:

39.1、hrb500e螺纹钢转炉出钢避免使用含铌元素合金微合金化,降低钢材冷弯开裂发生几率;炼钢成份控制标准如下:c:0.21%-0.25%;si:0.55%-0.8%;mn:1.45%-1.6%;p≤0.04%;s≤0.04%;v:0.056%-0.095%。

40.2、采用钒铁合金部分代替钒氮合金复合微合金方式避免钢水n元素含量高。具体操作为根据钒氮合金化验结果(钒氮合金v元素含量约78%),按单炉出钢量120吨,采用钒氮合金增钒约0.054%计算,则单炉需加入钒氮合金约82kg;再根据钒铁合金成份化验结果(钒铁合金v元素含量约50%),根据不同规格hrb500e螺纹钢v元素含量标准要求,灵活控制钒铁加入量,保证钢水终点v元素含量符合钢种控制标准要求,即终点v元素含量在0.056%-0.095%范围内的要求。

41.3、hrb500e螺纹钢生产无需进lf炉冶炼,但钢水在cas精炼吹氩时间大于10分钟,钢水中夹杂物在cas站精炼过程有较长的上浮时间。

42.4、使用钢水罐底吹氩气压力范围在0.5-1.2mpa范围内,既保证精炼吹气去夹杂的效果,又避免钢水因剧烈搅拌二次氧化。

43.5、连铸浇钢(155mm方坯)过热度在10-25℃范围内,利用钢水罐加盖保温配合连铸低过热度浇钢,保证拉坯速度按≯4.0m/min控制,避免铸坯柱状晶发达。

44.6、每个浇次前2炉生产铸坯不热送,待铸坯冷却至表面温度低于200℃以下再发往轧钢轧制。

45.7、铸坯在加热炉内加热时间按照85

±

5分钟控制,开轧温度按照950-1050℃控制。

46.8、铸坯轧制时前两道次压下率,第一道次压下率≮28%,第二道次压下率≮32%。达到充分破碎铸坯奥氏体晶粒的效果。

47.9、轧制无需任何穿水设备,无任何穿水冷却工艺。

48.实施例二

49.以25mm规格hrb500e螺纹钢生产为例:

50.步骤1、制定25mm规格hrb500e抗震钢筋成份标准如下:c:0.21%-0.25%;si:0.55%-0.65%;mn:1.45%-1.6%;p≤0.04%;s≤0.04%;v:0.064%-0.072%。

51.步骤2、炉号22103164,加入铁水100吨,铁水成份:c:0.42%;si:0.54%;mn:0.28%;p:0.148%;s:0.023%;铁水温度1299℃,加入废钢20吨。

52.步骤3、转炉冶炼采用高拉补吹工艺,冶炼终点钢水成份:c:0.08%;si:0.0036%;mn:0.12%;p:0.015%;s:0.021%;终点温度1639℃。

53.步骤4、转炉出钢采用钒氮合金加钒铁合金微合金化。在出钢1/4时向钢水中加入:硅钙钡脱氧剂20kg,硅铝钡脱氧剂20kg,碳粉120kg,硅锰合金1350kg,硅铁合金410kg,钒氮合金82kg,钒铁合金23kg。

54.步骤5、转炉出钢量115.3吨,进精炼站成份:c:0.224%;si:0.584%;mn:1.46%;p:0.017%;s:0.018%;v:0.071%,进精炼站钢水温度1583℃,在站加入硅锰合金100kg:在精炼吹氩时间12分钟,钢水罐氩气压力范围0.5-1.2mpa,出站温度1556℃,钢水罐起吊前加盖后上台浇注。

55.步骤6、连铸机5机5流,断面尺寸为155mm方坯,hrb500e液相线温度1505℃,中包温度范围1515-1525℃,符合要求;拉坯速度3.8-4.0m/min,符合要求;拉钢周期32min。中包取样结果:c:0.233%;si:0.584%;mn:1.53%;p:0.018%;s:0.018%;v:0.071%。

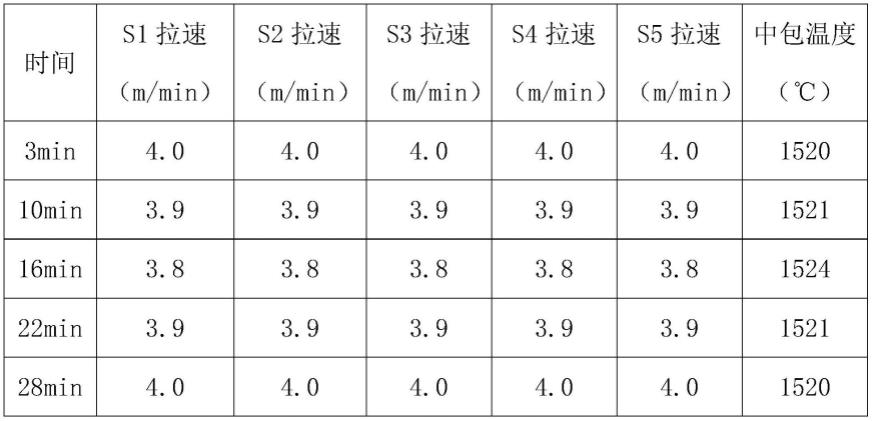

56.钢水罐开浇后中包温度与各流拉速如下表:

[0057][0058]

步骤7、hrb500e连铸坯分别在当炉浇注前期和中后期各流各取一块低倍,所取低倍评级结果如下:

[0059]

[0060][0061]

步骤8、铸坯利用热送轨道热送后直接入轧钢加热炉,在加热炉时间80-90min,开轧温度1020℃,终轧速度15m/s,第一道次压下率29%,第二道次压下率32%。

[0062]

步骤9、钢材成品成份检测结果:c:0.236%;si:0.594%;mn:1.55%;p:0.016%;s:0.017%;v:0.071%。

[0063]

步骤10、钢材成品气体元素含量检测结果:o元素含量25ppm,n元素含量88ppm,h元素含量0ppm。

[0064][0065][0066]

步骤11、钢材力学性能检测结果:屈服强度、抗拉强度、断后延伸率、断面收缩率等,如下表。

[0067][0068]

步骤12、得到冷弯成品。

[0069]

以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1