一种可更换的金属陶瓷复合材料衬板的制备方法与流程

1.本发明涉及矿山设备领域,具体说是一种可更换的金属陶瓷复合材料衬板的制备方法。

背景技术:

2.耐磨衬板常用于输送机衬板、给煤机底板、旋风分离器倒锥、辊压机侧挡板和衬板、耐磨叶片等,目前的安装结构中,衬板多以单块的安装结构为主,对于与本体的连接,需要逐块安装。受研磨体和物料直接冲击和磨擦,然而耐磨衬板的磨损非常快,本体耐磨性不能够长期支撑物料的撞击,导致耐磨衬板需隔一段时间更换,增加了劳动强度及成本。

技术实现要素:

3.为了克服现有技术存在的问题,本发明的目的是提供一种可更换的金属陶瓷复合材料衬板的制造方法,得到的金属陶瓷复合材料衬板增强使用面的耐磨性,延长使用寿命,且是一种可更换的衬板,能够在磨损后,快速更换与维修,降低了更换本体的成本,降低了需要维修时间。

4.本发明的目的通过以下技术方案实现:一种可更换的金属陶瓷复合材料衬板的制备方法,其特征在于:将一组金属陶瓷预制体放置到衬板增强面对应的型腔处,将熔炼好的金属液浇入铸型中,冷却凝固得到含金属陶瓷预制体的增强金属基复合材料,制成金属陶瓷复合材料衬板;具体步骤如下:1)、确定浇铸工艺:采用消失模镶铸铸造工艺;2)、准备好配套的砂箱、烘干的模具、金属陶瓷预制体;3)、填埋造型:金属陶瓷预制体表面焊接钢钉,防止浇注时被钢水冲刷移位,依次间隙排列镶入模具体,钢钉裸露在模具体外面,用于定位预制体;预制体比模具表面凹进2~5mm,并用模具盖板封住;模具进行三次浸入涂料三次烘干晾晒,确保涂料均匀致密覆盖,同时完全去除模具和涂料里的水分;模具三次浸入涂料时,涂料粘度分别按稠、正常、稀进行配制;选用底注式浇注系统,确保模具按顺序气液化,钢水平稳充型;按顺序:底砂-放型-加砂-二次加砂9成满

‑‑

振动-负压抽空-盖薄膜-加浮砂;填埋过程中,一旦发现模具表面涂料出现破损,立用胶布粘贴修补并补刷涂料,然后用电吹风吹干;负压抽空使砂子紧实并定位焊有钢钉的金属陶瓷预制体。

5.4)、熔炼与浇注:采用中频电炉熔炼生产,终脱氧后出炉浇注;出炉温度控制在1430~1480℃,钢水镇静若干分钟后浇注,浇注温度控在1350℃~1420℃;钢水浇注时,砂箱抽真空形成一定负压,模具迅速气化,钢水慢慢占据模具位置,将金属陶瓷预制体紧紧包裹;在高温钢水的热作用下,预制体表面金属与钢水发生反应;钢水凝固冷却后,与预制体复合成型,得到含金属陶瓷预制体的增强金属基复合材料;

5)、由含金属陶瓷预制体的增强金属基复合材料制成衬板。

6.本发明中,金属陶瓷复合材料衬板包括衬板配有螺栓孔;所述衬板由含金属陶瓷预制体的增强金属基复合材料制成;所述金属陶瓷预制体由粘结剂、金属粉、陶瓷颗粒按质量比为0.4:3:7~0.5:4:8的比例搅拌均匀混合而成。

7.所述金属陶瓷预制体是由以下方式得到:按粘结剂、金属粉、陶瓷颗粒质量比为0.4:3:7~0.5:4:8的比例将粘结剂与陶瓷颗粒、金属粉用搅拌机均匀混合,利用粘结剂将金属粉均匀粘附在陶瓷颗粒表面,得到被粘结剂包覆的金属陶瓷颗粒,使陶瓷颗粒表面形成与金属液润湿性良好的包覆层;将得到的混合物料填充到模具中,冲压定型后,取出定型的物料,干燥后得到金属陶瓷预制体,干燥条件为:温度升高到200~250℃,其中升温速率80~150℃/h,升温至设定温度后随炉冷却至常温。

8.所述陶瓷颗粒为的颗粒大小为10-20目,陶瓷材料为:锆刚玉、黑刚玉、碳化硅、碳化硼或碳化钛;所述粘结剂为:水玻璃、硅溶胶无机粘结剂中的一种或者两种以上按任意比例混合;所述金属粉为fecrc自熔合金粉,其加入量为陶瓷颗粒质量的25%~35%,粉末粒度为0.5~30um。

9.所述金属陶瓷预制体为呈蜂窝状结构,蜂窝孔型为圆形或正多边形,各个蜂窝孔间的壁厚为4~30mm,金属陶瓷预制体厚度5~110mm。

10.一组金属陶瓷预制体沿轴向、径向均匀分布。

11.现有耐磨衬板是在普通钢板或耐热钢板上堆焊形成以体积分数达到50%以上cr7c3碳化物为主的合金耐磨层,硬度hrc55左右,为了增强硬度及耐磨性,本发明浇铸时预埋陶瓷预制体,由含金属陶瓷预制体的增强金属基复合材料制成。本发明适用于矿山设备易磨损部件。

12.本发明的有益效果:本发明所述方法通过金属液与蜂窝状金属陶瓷有机结合增强了陶瓷颗粒与金属基体的结合强度,增加耐磨性,降低了频繁更换的工作量和成本并且节能环保。

13.本发明所述方法对耐磨部位可调性:陶瓷预制体根据不同工件需求设置预制体具体尺寸,对工件表面做定位增强,以提高工件使用性能。

附图说明

14.图1是本发明中金属陶瓷复合材料衬板的铸造工艺示意图。

15.图2-1是本发明中金属陶瓷复合材料衬板的正面结构示意图。

16.图2-2是本发明中金属陶瓷复合材料衬板的剖面结构示意图。

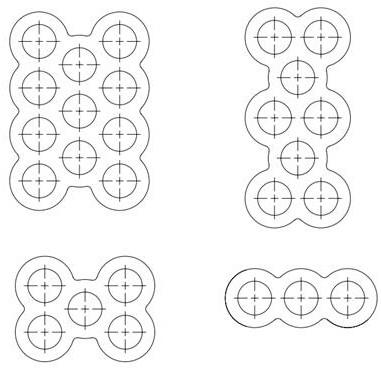

17.图3为不同孔型结构的多孔金属陶瓷预制体结构示意图。

18.图4是本发明中金属陶瓷复合材料衬板与本体组装示意图。

19.图中标记:1-金属陶瓷预制体,2-含金属陶瓷预制体的增强金属基复合材料,3-钢钉,4-模具体,5-模具盖板,6-螺栓孔,7-设备本体。

具体实施方式

20.一种可更换的金属陶瓷复合材料衬板的制备方法,图1是本发明中金属陶瓷复合材料衬板的铸造工艺示意图。图2-1是本发明中金属陶瓷复合材料衬板的正面结构示意图。图2-2是本发明中金属陶瓷复合材料衬板的剖面结构示意图。将一组金属陶瓷预制体1放置到衬板增强面对应的型腔处,将熔炼好的金属液浇入铸型中,冷却凝固得到含金属陶瓷预制体的增强金属基复合材料2,制成金属陶瓷复合材料衬板;具体步骤如下:1)、确定浇铸工艺:采用消失模镶铸铸造工艺;2)、准备好配套的砂箱、烘干的模具、金属陶瓷预制体;3)、填埋造型:金属陶瓷预制体表面焊接钢钉3,防止浇注时被钢水冲刷移位,依次间隙排列镶入模具体,钢钉裸露在模具体4外面,用于定位预制体;预制体比模具表面凹进2~5mm,并用模具盖板5封住;模具进行三次浸入涂料三次烘干晾晒,确保涂料均匀致密覆盖,同时完全去除模具和涂料里的水分;模具三次浸入涂料时,涂料粘度分别按稠、正常、稀进行配制;选用底注式浇注系统,确保模具按顺序气液化,钢水平稳充型;按顺序:底砂-放型-加砂-二次加砂9成满

‑‑

振动-负压抽空-盖薄膜-加浮砂;填埋过程中,一旦发现模具表面涂料出现破损,立用胶布粘贴修补并补刷涂料,然后用电吹风吹干;负压抽空使砂子紧实并定位焊有钢钉的金属陶瓷预制体。

21.4)、熔炼与浇注:采用中频电炉熔炼生产,终脱氧后出炉浇注;出炉温度控制在1430~1480℃,钢水镇静若干分钟后浇注,浇注温度控在1350℃~1420℃;钢水浇注时,砂箱抽真空形成一定负压,模具迅速气化,钢水慢慢占据模具位置,将金属陶瓷预制体紧紧包裹;在高温钢水的热作用下,预制体表面金属与钢水发生反应;钢水凝固冷却后,与预制体复合成型,得到含金属陶瓷预制体的增强金属基复合材料;5)、由含金属陶瓷预制体的增强金属基复合材料制成衬板。

22.金属陶瓷复合材料衬板包括衬板配有螺栓孔6;所述衬板由含金属陶瓷预制体的增强金属基复合材料制成;所述金属陶瓷预制体由粘结剂、金属粉、陶瓷颗粒按质量比为0.4:3:7~0.5:4:8的比例搅拌均匀混合而成(其中,粘结剂、金属粉、陶瓷颗粒的质量比可以为0.4:3:7或0.5:4:8或0.4:4:8)。

23.所述金属陶瓷预制体是由以下方式得到:按粘结剂、金属粉、陶瓷颗粒质量比为0.4:3:7~0.5:4:8的比例将粘结剂与陶瓷颗粒、金属粉用搅拌机均匀混合,利用粘结剂将金属粉均匀粘附在陶瓷颗粒表面,得到被粘结剂包覆的金属陶瓷颗粒,使陶瓷颗粒表面形成与金属液润湿性良好的包覆层;将得到的混合物料填充到模具中,冲压定型后,取出定型的物料,干燥后得到金属陶瓷预制体,干燥条件为:温度升高到200~250℃,其中升温速率80~150℃/h,升温至设定温度后随炉冷却至常温。

24.所述陶瓷颗粒为的颗粒大小为10-20目,陶瓷材料为:锆刚玉、黑刚玉、碳化硅、碳化硼或碳化钛;所述粘结剂为:水玻璃、硅溶胶无机粘结剂中的一种或者两种以上按任意比例混合;所述金属粉为fecrc自熔合金粉,其加入量为陶瓷颗粒质量的25%~35%,粉末粒度

为0.5~30um。

25.所述金属陶瓷预制体为呈蜂窝状结构,蜂窝孔型为圆形或正多边形,各个蜂窝孔间的壁厚为4~30mm,金属陶瓷预制体厚度5~110mm。图3为不同孔型结构的多孔金属陶瓷预制体结构示意图。一组金属陶瓷预制体沿轴向、径向均匀分布。

26.图4是本发明中金属陶瓷复合材料衬板与设备本体7组装示意图。金属陶瓷复合材料衬板通过螺栓与本体连接。所述衬板的螺栓孔与设备本体的螺栓孔对其后用螺栓紧固。 采用这样的结构,将该可更换衬板安装于易磨损部位,工作时固体物料对本体产生的撞击力全部由该可更换的衬板承受,增加了本体的使用寿命。该可更换衬板损坏时, 操作员可将与衬板连接的螺栓松开更换衬板,避免了拆卸本体的维修工作,节省了人力物力。

27.本发明所述方法通过金属液与蜂窝状金属陶瓷有机结合增强了陶瓷颗粒与金属基体的结合强度,增加耐磨性,降低了频繁更换的工作量和成本并且节能环保。本发明适用于矿山设备易磨损部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1