晶须/纤维表面织构化纳米凸点结构改性方法及其强韧化应用

1.本发明属于复合材料技术领域,具体涉及晶须/纤维表面仿壁虎脚结构凸点化改性方法及其强韧化提升应用。

背景技术:

2.由于晶须/纤维容易与基体材料构成高硬度、高韧性、高耐磨性、高耐高温性、抗高温蠕变、低热膨胀系数的超强复合材料,特别是在制备纳米光电子器件、高强度复合材料构件和薄形复合材料构件、表面纳米增强复合材料方面具有非常诱人的应用前景。引入晶须/纤维对复合材料进行强化增韧被认为是解决材料常温或高温韧性的有效方法,既保持了基体材料的性能,又通过晶须/纤维提高了材料整体的机械性能,因此,如何对引入的晶须/纤维与基体有效嵌合并达到材料增韧强化的目的,是复合材料微结构加工方面的重要研究课题之一。

3.引入晶须/纤维来增强复合材料的工艺技术对材料的性能影响很大,其成本也取决于材料的制造工艺,因此研究和发展高效率的制备工艺是发展复合材料的重要研究内容。由于晶须/纤维与基体材料存在界面润湿性问题,对材料整体的机械性能影响很大,因此,对两相界面的结合效果进行调控是控制晶须/纤维增韧复合材料机械性能的关键。

4.目前,对晶须/纤维进行表面改性来提高其在基体材料中异相界面的良好润湿性与机械结合性,但改性技术大都集中在化学方式的表面修饰方法,而化学修饰技术一般制备效率低,且产量较低,通常适用于实验室研究;另一方面,其生产成本较高,主要表现在化学试剂使用量较大,且多数试剂具有污染性和剧毒性,这无疑增加了环境成本。其他方法如溶胶凝胶法也存在原料成本昂贵的问题。

技术实现要素:

5.本发明的目的是为了解决现有化学表面改性晶须/纤维的修饰方法中试剂具有污染性,工艺复杂成本高的问题,而提供一种利用高能束在晶须/纤维表面进行原位织构化改性的加工方法,该方法制备周期短、方法简单,既可保持晶须/纤维的物理状态,又可保证加工材料表面微结构的机械性能,大大提高材料表面织构化预处理效率,且加工不影响晶须/纤维的可靠性和质量。

6.本发明晶须/纤维表面织构化纳米凸点结构改性方法按照以下步骤实现:

7.步骤一、将晶须或者纤维和纳米颗粒加入到分散剂中,在机械搅拌条件下进行分散,使晶须/纤维与纳米颗粒在表面官能团的相互斥力作用下均匀分散在溶剂中,形成晶须/纤维-纳米颗粒混合前驱体溶液;

8.步骤二、将晶须/纤维-纳米颗粒混合前驱体溶液涂覆在预热的陶瓷基板上,在陶瓷基板上形成前驱体涂层;

9.步骤三、通过激光束对前驱体涂层进行高能量密度的辐照,控制激光辐照的过程

中激光光斑直径为1~6mm,激光扫描速度为1~30mm/s,激光功率为100~500w,得到改性的晶须/纤维;

10.步骤四、对改性的晶须/纤维用去离子水进行反复清洗,得到表面织构化纳米凸点结构改性的晶须/纤维。

11.本发明表面织构化纳米凸点结构改性的晶须/纤维的应用是将该改性的晶须/纤维作为增韧补强相添加到热防护涂层或复合材料中。

12.本发明利用高能激光技术在晶须/纤维表面生长织构化的纳米凸点结构,通过这种凸点结构提高晶须/纤维的比表面积以及与基体材料接触位点的物理吸附和机械阻碍能力,并以此作为第二相增韧体对材料进行补强增韧化改性。其中,通过控制表面织构化晶须/纤维在热防护涂层或复合材料内部的排布方式,调控涂层或复合材料的隔热传质能力;通过设计晶须表面纳米凸点的形态,控制材料在机械外力或热力耦合下内部相界面间的机械稳定性,以及因材料相变产生的应力失配所引发的失效行为,实现晶须对基体材料的强韧化提升。

13.本发明晶须/纤维表面织构化纳米凸点结构改性方法及其强韧化应用包括以下有益效果:

14.(1)本发明利用高能激光技术在晶须/纤维表面原位生长织构化纳米凸点结构,不使用化学修饰试剂,这种改性结构可提高晶须/纤维的比表面积以及与基体材料接触位点的物理吸附和机械阻碍能力,作为第二相增韧体将其加入到热防护涂层或复合材料中,能对基体材料进行补强增韧化性能提升。

15.(2)本发明采用高能激光技术能大大提高晶须/纤维表面改性样品的制备效率,且不影响原始材料的物理和力学性能,并通过控制激光参数以及前驱体配比,达到调控晶须/纤维表面织构化凸点的形态及形状特征的目的,具有良好的科学意义和工程应用价值。

附图说明

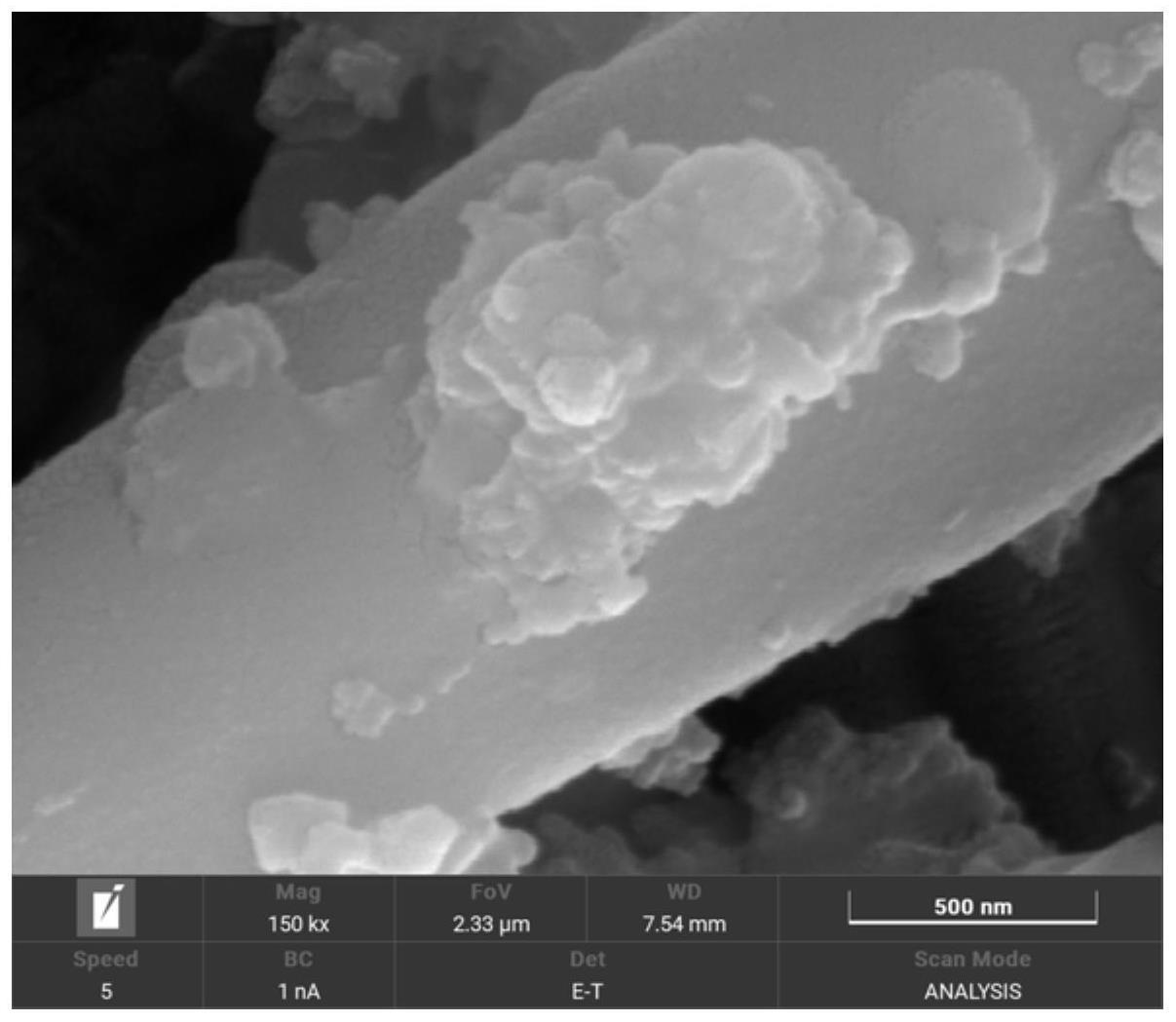

16.图1为实施例1制备的激光辐照碳化硅晶须表面原位生长碳化硅纳米颗粒凸点结构的扫描电镜图;

17.图2为实施例1制备改性晶须掺杂热障涂层的抗弯端口的扫描电镜图。

具体实施方式

18.具体实施方式一:本实施方式晶须/纤维表面织构化纳米凸点结构改性方法按照以下步骤实施:

19.步骤一、将晶须/纤维和纳米颗粒加入到分散剂中,在机械搅拌条件下进行分散,使晶须/纤维与纳米颗粒在表面官能团的相互斥力作用下均匀分散在溶剂中,形成晶须/纤维-纳米颗粒混合前驱体溶液;

20.步骤二、将晶须/纤维-纳米颗粒混合前驱体溶液涂覆在预热的陶瓷基板上,在陶瓷基板上形成前驱体涂层;

21.步骤三、通过激光束对前驱体涂层进行高能量密度的辐照,控制激光辐照的过程中激光光斑直径为1~6mm,激光扫描速度为1~30mm/s,激光功率为100~500w,得到改性的晶须/纤维;

22.步骤四、对改性的晶须/纤维用去离子水进行反复清洗,得到表面织构化纳米凸点结构改性的晶须/纤维。

23.本实施方式步骤一中将一定量的晶须/纤维与纳米颗粒置于分散剂中,经过一定时间的机械搅拌分散,使晶须/纤维与颗粒在羟基官能团的相互斥力作用下均匀分散在溶剂中形成前驱体溶液;然后将前驱体溶液真空干燥后涂覆于陶瓷基板上;其中,对陶瓷基板预热以降低激光辐照过程中的能量场的热耗散速率,促进晶须/纤维表面纳米凸点结构的充分生长。本实施方式晶须/纤维和纳米颗粒可为同质材料或可发生固溶反应的异质材料。

24.本实施方式通过高能量密度的激光束对晶须/纳米颗粒混合前驱体进行辐照,结合经典的vs(气固)生长模型来控制纳米颗粒在晶须/纤维表面的顶端生长机制,以及控制vs反应过程的过饱和度使其偏向中等或较大的过饱和趋势,以此调节片状、树枝状、小球形晶、轴晶或颗粒状的凸点形态,达到晶须表面修饰的高度可设计性的目的。通过控制激光能量密度密度来实现能量输入效率,控制vs(气固)生长过程中纳米颗粒的结晶饱和度以及生长形态,最终达到控制纳米凸点结构在晶须表面的冶金结合和形态。

25.本实施方式提出了一种低成本、高制备效率的晶须/纤维表面织构化物理改性方式的材料微加工技术,以此来解决材料表面修饰的难题,改善晶须/纤维在基体材料中的界面润湿性,并且提高复合材料内部异相界面的机械嵌合效力,从而实现增韧相材料的快速制备与改性复合材料性能的提升与应用。

26.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一所述的晶须或者纤维的材质为碳化硅、氮化硼、氧化铝、硼酸铝或者ysz(掺钇氧化锆)。

27.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤一所述的纳米颗粒的材质为碳化硅、氮化硼、氧化铝、硼酸铝或者ysz。

28.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤一中所述的分散剂为聚乙烯醇、聚丙烯、硬脂酰胺、聚乙二醇或者无水乙醇。

29.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤一中控制晶须或者纤维和纳米颗粒的体积比为(8~12):1。

30.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤一中机械搅拌时间为30~120分钟。

31.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是步骤二中陶瓷基板的预热温度为40~60℃。

32.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是步骤三中控制激光光斑直径为1~3mm,激光扫描速度为5~15mm/s,激光功率为100~300w。

33.具体实施方式九:本实施方式表面织构化纳米凸点结构改性的晶须/纤维的应用是将该改性的晶须/纤维作为增韧补强相添加到热防护涂层或复合材料中。

34.具体实施方式十:本实施方式与具体实施方式九不同的是热防护涂层采用热喷涂工艺制备,复合材料采用热烧结或热沉积工艺制备。

35.本实施方式将改性的晶须/纤维作为增韧补强的第二相添加物,加入到热防护涂层或复合材料中,通过该表面织构化处理的晶须/纤维可提升基体材料的高低温力学稳定性,以及调节热传质及热物理性能。

36.实施例1:本实施例晶须表面织构化纳米凸点结构改性方法按照以下步骤实施:

37.步骤一、选取长径比大于20的碳化硅晶须,以及粒度小于40nm的碳化硅颗粒,pva颗粒作为原料,按照质量份数将10份碳化硅晶须和1份纳米碳化硅颗颗粒加入到含有5份pva分散剂的去离子水中,在机械搅拌条件下进行分散60min,使晶须与纳米颗粒在表面官能团的相互斥力作用下均匀分散在溶剂中,形成晶须-纳米颗粒混合前驱体溶液;

38.步骤二、将晶须-纳米颗粒混合前驱体溶液通过高频喷雾阀均匀喷涂在预热的陶瓷基板上,陶瓷基板的预热温度为50℃,在陶瓷基板上形成前驱体涂层;

39.步骤三、通过激光束对前驱体涂层进行高能量密度的辐照,控制激光辐照的过程中激光光斑直径为1mm,激光扫描速度为10mm/s,激光功率为200w,以此来控制vs(气固)生长过程中纳米颗粒的结晶饱和度以及生长形态,促进晶须表面纳米凸点结构的充分生长,最终起到控制纳米凸点结构在晶须表面的冶金结合效果和最终形态,得到改性的晶须;

40.步骤四、对改性的晶须用去离子水进行反复清洗,得到表面织构化纳米凸点结构改性的晶须。

41.应用实施例:将改性的晶须/纤维作为增韧补强相添加到热防护涂层或复合材料中,即将实施例1制备得到的表面织构化纳米凸点结构改性的晶须掺杂到ysz陶瓷粉末中,经过充分搅拌混合均匀形成复合陶瓷粉末,然后通过大气等离子喷涂工艺将复合陶瓷粉末喷涂沉积在基体材料上,在基体表面堆叠出300μm厚度的热障陶瓷层。

42.对比实施例采用普通碳化硅晶须,未织构化改性。

43.本实施例步骤二中预热陶瓷基板有两个作用,一是快速蒸发前驱体中的液相溶剂,二是预防激光辐照过程中的能量场的热耗散速率过快导致陶瓷因快速升温产生裂纹。

44.本实施例将步骤四得到的表面织构化改性晶须和喷涂后的热障涂层抗弯端口制样获得金相样品并对其进行表征,如附图1和2所示,通过激光高能辐照能使纳米粒子发生冶金反应并原位生长在晶须表面形成仿壁虎脚结构的织构化凸点,且该方法制备效率高,成本低,适合工业化推广。而改性晶须加入到热障涂层中制备的复合热防护涂层的三点弯曲端口也呈现出一定程度的类似于韧性材料断裂时的韧窝状态,说明晶须/纤维表面织构化纳米凸点结构改性方法及其强韧化应用具备良好的实际工程应用价值,适合工业化推广。相比于添加织构化改性晶须的热障涂层,未改性晶须增韧的热障涂层其抗弯强度要比前者低,且前者在弯曲屈服过程中的屈服平台宽度也比后者要长,说明织构化改性晶须对热障涂层的机械增韧效果要好于未改性晶须。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1