一种超短流程超高强带钢生产线的制作方法

本发明涉及带钢冷轧后处理,特别涉及一种超短流程超高强带钢生产线。

背景技术:

1、随着全球环境恶化和能源紧缺问题的日益加剧,加上世界各国车辆碰撞安全标准和汽车尾气排放法规限定的提高,汽车工业在环保、安全和节能等方面的强劲需求,使得汽车轻量化成为汽车制造业的主要发展方向。特别是将来电动车的发展和推广应用,车身减重更是大势所趋。综合考虑汽车制造成本、回收和维护,高强钢,特别是超高强度钢仍然是未来汽车工业发展的首选材料。因此,汽车工业对高强度带钢特别是超高强度带钢的需求在逐年快速增加。其中连续退火的冷轧超高强带钢的生产,一直是各大钢厂的关注重点之一。

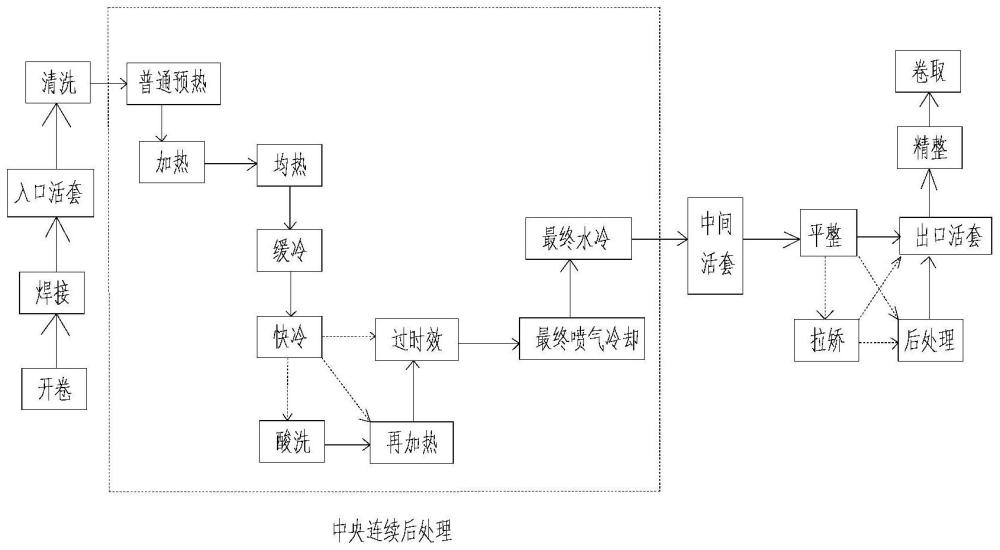

2、传统的连续退火带钢处理线,通常包括以下工位:开卷-焊接-入口活套-清洗-中央连续后处理-中间活套-平整-出口活套-精整-卷取,有的处理线在平整工位与精整工位之间还布置拉矫工位设备,有的处理线在平整工位与精整工位之间布置钝化或耐指纹等表面后处理工位设备,也有的处理线在平整工位与精整工位之间同时布置拉矫工位设备和钝化或耐指纹等表面后处理工位设备,如图1所示。

3、上述中央连续后处理工位,生产连续退火的冷轧产品时通常包括普通预热段-加热段-均热段-缓冷段-快冷段-过时效(oa)段-喷气冷却段和最终水冷段这些设备。有的处理线,在快冷段与过时效段之间布置再加热段,也有的机组在快冷段与过时效段之间同时布置酸洗段和再加热段。具体也可见图1。

4、对于上述传统连续退火带钢处理线,存在如下不足:

5、1.机组占地长、面积大,设备投入高,操作人员配置多,整体运营成本高;

6、2.通常需要燃烧大量混合煤气或天然气或液化石油气等气体燃料,co2排放量大,nox含量容易超标,特别不适合建于人口密集的城中区域;

7、3.带钢加热速度慢,不适合于生产在带钢加热过程中需奥氏体晶粒细化的超高强钢;

8、4.带钢加热、均热、冷却的整个热处理周期时间长,不能生产需同时快速加热、快速冷却的超高强钢产品;

9、5.加热最高温度受限,通常仅加热到870℃及以下,很难加热到900℃以上。

技术实现思路

1、本发明的目的在于提供一种超短流程超高强带钢生产线,可以实现以下目的:1)减少机组占地面积;2)减少机组人员配置数量;3)降低机组整体运营成本;4)通过快速加热技术的使用,可以在超高强钢加热过程中生成晶粒细小的奥氏体,从而可以进一步提高超高强钢的强度;5)实现超高强钢的快速加热、快速冷却处理,缩短带钢的热处理周期时间;6)快速加热、快速冷却及快速热处理工艺技术的应用可以采用较低的合金成分生产更高强度等级的各种先进高强钢产品,不仅可以降低高强钢生产成本,还可以提高各种超高强钢产品的力学性能及后续加工性能(如焊接性能、涂装性能);7)实现超高强钢的超高温加热,带钢的加热温度可以加热到900℃甚至以上,从而实现超高强钢的超高温加热退火处理。

2、为达到上述目的,本发明的技术方案是:

3、一种超短流程超高强带钢生产线,其依次包括以下工位:开卷-焊接-入口活套-中央连续后处理-出口活套-卷取;其中,

4、所述中央连续后处理工位依次包括快速加热工位、均热工位和快速冷却工位;

5、所述快速加热工位采用喷气辐射复合加热装置;

6、所述均热工位采用辐射管均热设备、喷气辐射复合均热设备、电辐射管均热设备、电阻丝均热设备或电阻带均热设备;

7、所述快速冷却工位采用高氢冷却设备、气雾冷却设备或水淬冷却设备。

8、进一步,所述快速加热工位采用喷气辐射复合加热装置与横磁感应加热设备串联布置,且,所述快速冷却工位采用气雾冷却设备与水淬冷却设备串联或并联布置,或为高氢冷却设备与水淬冷却设备并联布置,或为高氢冷却设备与气雾冷却设备并联布置,或为高氢冷却设备、气雾冷却设备与水淬冷却设备并联布置。

9、优选,在焊接工位与入口活套工位之间设置可选择的清洗工位。

10、更进一步,所述快速加热工位采用并联设置可选择的直火加热设备与串联设置的喷气辐射复合加热装置+横磁感应加热设备,带钢可以选择先经过直火加热设备再经串联设置的喷气辐射复合加热装置+横磁感应加热设备加热,也可以旁通跳过直火加热设备直接进入串联设置的喷气辐射复合加热装置+横磁感应加热设备进行加热。

11、又,所述快速加热工位采用可选择的纵磁感应加热设备与串联设置的喷气辐射复合加热装置+横磁感应加热设备并联或串联布置,带钢可以选择先经过纵磁感应加热设备加热,也可以旁通跳过纵磁感应加热设备直接进入串联布置的喷气辐射复合加热装置+横磁感应加热进行加热。

12、优选的,卷取工位前、中央连续后处理工位后设置可选择的酸洗段设备,当带钢经过酸洗段时可用于带钢的酸洗,当不需对带钢进行酸洗时,带钢可旁通不经过酸洗段。

13、优选的,在所述的酸洗段之后、卷取工位之前设置可选择的闪镀段,酸洗后的带钢可以选择进入闪镀段,生产闪镀镍或锌等闪镀产品,当不需对带钢进行闪镀时,带钢可以旁通不经过闪镀段。

14、优选的,在卷取工位前设置平整工位,对带钢进行平整后再卷取。

15、优选的,在卷取工位与平整工位之间设置精整工位,带钢平整后进行精整再卷取。

16、优选的,用电辐射管均热设备或电阻丝均热设备或电阻带均热设备代替辐射管均热设备或喷气辐射复合均热设备,用于没有燃气供用的地方建设本发明生产线生产超高强带钢。

17、优选地,在焊接工位与入口活套工位之间设置可选择的清洗工位,带钢可以选择经过清洗工位进行清洗,也可以旁通跳过清洗工位。进一步优选,将可选择的清洗工位设置紧跟在入口活套工位之后,从而当带钢进入清洗工位设备进行清洗时可以实现恒速清洗,维持稳定的带钢表面清洗质量。

18、再有,本发明提供一种喷气辐射复合加热/均热装置,其包括:

19、炉体,其内沿高度方向设置复合加热体;所述复合加热体,包括,保温箱体,其壳体内壁设保温材料;保温箱体的一侧面中央设安装孔;

20、循环风机,设置于所述保温箱体安装孔处,其吸风口对应安装孔轴线,出风口设于机壳侧面;

21、缓冲腔体,设置于所述保温箱体内对应循环风机吸风口处,缓冲腔体背面设与循环风机吸风口对应的热风出口,缓冲腔体正面设热风进口;优选的,所述缓冲腔体与高温喷气风箱为一体结构;

22、两高温喷气风箱,竖直对称设置于所述保温箱体内缓冲腔体正面热风进口的两侧,形成供带钢穿过的穿带通道;位于该穿带通道两侧的两高温喷气风箱的一侧面沿高度方向间隔设置若干排射流喷嘴,且,n排射流喷嘴之间设置一间隙,n≥1;n=1时,辐射管平行布置于一排射流喷嘴上方或下方;优选的,所述射流喷嘴直径为射流喷嘴到带钢的距离的1/10~1/5;更优选的,所述射流喷嘴采用圆孔结构;

23、若干辐射管,对称设置于所述两高温喷气风箱内,所述辐射管包括连接烧嘴的连接管段、自连接管段一端弯折延伸的辐射管段、自辐射管段一端延伸弯折形成的换热管段;所述辐射管段对应所述高温喷气风箱中n排射流喷嘴之间设置的间隙,形成喷气与辐射交替结构;优选的,所述辐射管的辐射管段、连接管段、换热管段为平行设置。

24、本发明所述均热装置采用复合加热技术,复合加热技术首先能够把高速喷气加热技术与辐射管加热技术能够有机的结合在一起,充分的发挥了高速喷气加热技术与辐射管加热技术的技术优势。通过优化设计辐射管的结构,将辐射管安装到高速喷气加热风箱内部把辐射管燃烧气体产生的热量通过高速喷气与辐射两种方式迅速的转移到带钢上去,实现带钢的快速加热,对于1mm的带钢平均加热速度最高不低于40℃/s,这样可以大大缩短加热炉的长度,对于一个年产量30万吨机组其加热段约2个pass,降低炉体的热惯性;

25、其次,由于燃气产生的热量被风箱中的循环气体(n2+h2)带走,这不仅可以降低辐射管的排烟温度,同等情况下可以降低辐射管的排烟温度约100℃,提高辐射管的热效率约5%,还可以降低辐射管的平均工作温度,延长辐射管的使用寿命;

26、再次,经过加热的循环气体温度较为均匀,因此加热过程中带钢宽度方向上的温度分布较为均匀,根据运行实际加热过程中带钢宽度方向上的均匀性控制在±5℃,从而实现机组的稳定运行。高速喷气和辐射复合加热技术将会显著提升现存机组的产能,解决产线上加热能力不足的问题。

27、本发明所述辐射管既具有燃烧辐射功能,辐射功能主要是指在两排喷嘴之间是辐射管的高温段,又具有换热器功能对循环气体进行加热,这样能够把辐射管内燃烧气体的热量通过强制换热迅速的转移到带钢上去,实现带钢的快速加热,可以大大缩短加热炉的长度,降低大型立式连续退火炉体的热惯性。

28、另外,所述预热装置采用复合加热辐射管排放的烟气对带钢进行直接预热或者采用烟气与保护气体换热后通过保护气体间接预热带钢。

29、本发明所述生产线与传统连续热处理线不同点或创新点在于:

30、1)本发明设备配置得简洁,占地面积小;

31、2)本发明的超高强钢生产线所需配置的人员少;

32、3)本发明的超高强钢生产线综合运营成本低;

33、4)本发明的超高强钢生产线本身实现了co2和nox的少量排放甚至零排放,非常适合建于城市钢厂;

34、5)通过喷气辐射复合加热装置与多种快速冷却设备的配合使用,实现了超高强钢的快速加热、快速冷却退火处理,可以连续生产快速热处理超高强带钢;

35、6)本发明通过直火加热设备与喷气辐射复合加热装置的串联使用,可以比较经济地将带钢快速加热到900℃甚至以上温度;

36、7)本发明在快速冷却工位,有四种工艺路径可供选择,生产工艺灵活多样;

37、8)本发明可以实现冷轧、酸洗和闪镀三种不同表面状态的超高强钢的连续生产。

38、本发明的有益效果在于:

39、1)机组长度相较现有产线的长度可缩短1/3左右;

40、2)机组人员可以少配置,一条机组3个人甚至只要2个人即可运行起来;

41、3)机组整体运营成本低;

42、4)快速加热、快速冷却及快速热处理工艺技术的应用可以采用较低的合金成分生产更高强度等级的各种先进高强钢产品,450mpa级产品的成分可以达到590mpa级产品的强度;780mpa级产品的成分可以达到980mpa级产品的性能,不仅可以降低高强钢生产成本,还可以提高各种超高强钢产品的力学性能及后续加工性能(如焊接性能、涂装性能),显著提高高强钢产品的市场竞争力;

43、5)实现超高强钢的快速加热、快速冷却处理,缩短带钢的热处理周期时间;

44、6)实现超高强钢的超高温加热,带钢的加热温度可以加热到900℃甚至以上温度,从而实现超高强钢的超高温加热退火处理。

- 还没有人留言评论。精彩留言会获得点赞!