一种适合于生产多种超高强带钢的柔性化后处理线的制作方法

本发明涉及所属带钢冷轧后处理技术,特别涉及一种适合于生产多种超高强带钢的柔性化后处理线。

背景技术:

1、节能减排是汽车工业发展的必然趋势。汽车行业节能减排除了改善发动机效率、传动系统效率和汽车风阻等提高燃油经济性的措施之外,轻量化是必不可少的手段。在轻量化中,使用高强钢和超高强钢仍然是汽车厂的优选项。因此,近年来对高强带钢特别是超高强带钢的需求在逐年增加,这些带钢包括连续退火的冷轧带钢、热镀锌带钢(以下简称gi)和合金化热镀锌带钢(以下简称ga)。

2、传统的带钢处理线,除了各活套工位设备外,通常包括以下工位的设备:开卷-焊接-清洗-中央连续后处理-平整-精整-卷取,有的处理线在平整工位与精整工位之间还布置拉矫工位,有的处理线在平整工位与精整工位之间布置后处理工位,也有的处理线在平整工位与精整工位之间同时布置拉矫工位和后处理工位。

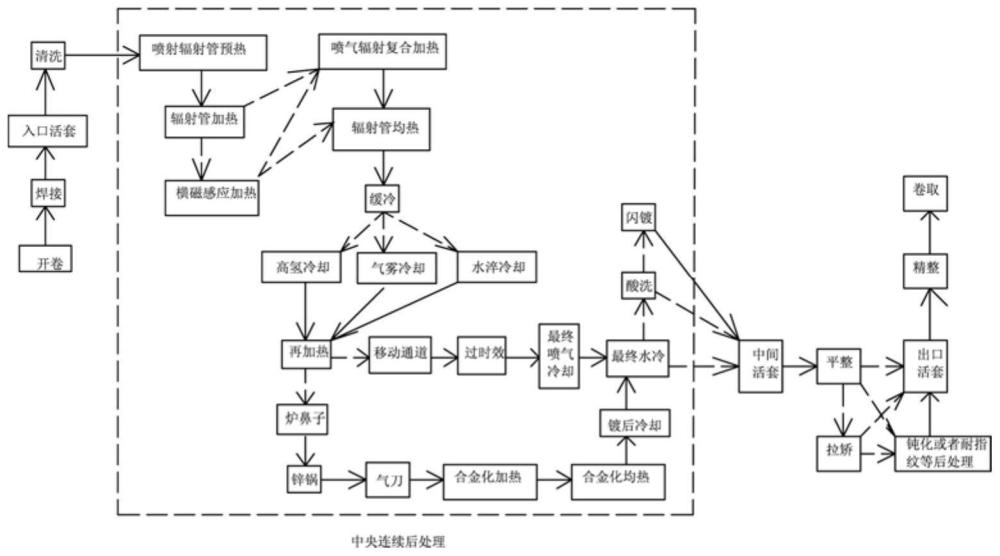

3、上述中央连续后处理工位,生产连续退火的冷轧产品时通常包括普通预热段-加热段-均热段-缓冷段-快冷段-过时效(oa)段-喷气冷却段和最终水冷段这些设备,如图1所示。有的处理线,在快冷段与过时效段之间布置再加热段,也有的机组在快冷段与过时效段之间同时布置酸洗段和再加热段。生产gi产品时,中央连续后处理工位通常依次包括普通预热段-加热段-均热段-缓冷段-快冷段-均衡保温段-炉鼻子段-锌锅段-气刀段-镀后冷却段-最终水冷段这些设备,如图2所示。有的gi处理线,在快冷段与均衡保温段之间布置再加热段,也有的机组在快冷段与均衡保温段之间同时布置酸洗段和再加热段。有的处理线,在气刀段与固定镀后冷却段(一般在apc塔的上半部)之间气刀上方10米范围内布置可移动镀后快冷段。生产ga产品时,中央连续后处理工位通常依次包括普通预热段-加热段-均热段-缓冷段-快冷段-均衡保温段-炉鼻子段-锌锅段-气刀段-合金化加热段-合金化均热段-固定镀后冷却段和最终水冷段这些设备,如图3所示。有的处理线,在快冷段与均衡保温段之间布置再加热段,也有的机组在快冷段与均衡保温段之间同时布置酸洗段和再加热段。生产冷轧产品、gi产品的双用机组和生产冷轧产品、ga产品的双用机组以及生产冷轧产品、gi产品和ga产品的三用机组,在气刀段上方还布置有可移动通道段,实现两种产品或者三种产品的切换,其中可移动通道段(仅生产冷轧产品投入使用)、移动镀后快冷段(仅生产gi产品投入使用)与合金化加热段(仅生产ga产品投入使用)并联布置,通常需切断带钢进行产品切换。生产gi产品和ga产品的生产线,则采用移动镀后快冷段(仅gi产品投入使用)与合金化加热段(仅ga产品投入使用)并联布置,实现两种产品的切换。

4、对于上述普通预热段、加热段,常用的一种方法是采用辐射管加热,然后利用辐射管排出的燃烧废气通过炉外换热器加热保护气体,最后将保护气体喷到带钢表面将带钢预热至200℃左右。这种预热方法相对于直接用辐射管燃烧废气喷射带钢表面预热带钢有如下优点:

5、(1)消除了燃烧废气对带钢表面的污染。混合煤气和焦炉煤气中都会有一定量的杂质,如焦油、尘埃、有机硫等,这样,如果直接将燃烧废气喷到带钢表面对带钢进行预热,会对带钢表面造成污染,尤其是在生产高表面质量板带时更应该避免这种情况。

6、(2)燃烧废气中含有一定量的氧气(3%~5%),这样的燃烧废气直接喷到带钢表面容易在带钢表面引起氧化,同样会影响钢带产品表面质量。而采用炉外换热器加热保护气体,再由保护气体喷射到带钢表面,由于保护气体中含有3%~7%氢气,就不会发生氧化现象,采用这种方式预热可节约燃料10%左右。

7、不过,这种技术仍然具有以下缺点:

8、(1)预热带钢后的燃烧废气排放温度仍然比较高,生产高温退火料时通常会超过350℃,需增加锅炉或过热水加热装置进行燃烧废气余热的二次利用,经济效率明显降低,而且设备占地面积大。

9、(2)能源直接利用到带钢上的比例低,即仍然由预热带钢后的废气带走了大量的热量(预热带钢后的废气温度越高,带走的热量越多),燃烧的热量没有充分传输到带钢上(即能源的一次利用率低)。

10、(3)预热带钢温度受限,通常预热后的带钢很难超过250℃。

11、(4)带钢加热速度慢,对于高强钢,特别是超高强钢,来料板形比普通产品普遍差,加热速率低,带钢在炉内运行时间长很容易在炉内发生跑偏。

12、(5)由于辐射管加热炉的热惯性大,当厚度规格、退火目标温度发生较大变化时,带钢温度调节速度慢,温控精度差,对生产超高强钢非常不利,质量损失大。

技术实现思路

1、本发明的目的在于提供一种适合于生产多种超高强带钢的柔性化后处理线,可以实现:1)辐射管燃烧废气余热的充分利用,可以将带钢温度快速预热到至少250℃以上;2)辐射管燃烧废气充分预热带钢后降温明显可直接排放,无需增加锅炉或过热水加热装置进行二次利用,显著降低投资、减少占地面积;3)辐射管燃烧废气余热基本都传输到了带钢上,热能一次利用率高;4)利用快速高效预热、辐射管加热、横磁感应加热或喷气辐射复合加热,可以将带钢快速均匀加热到870℃以上;5)可实现带钢退火加热温度的快速调节;6)柔性化的高强钢专用生产线可以灵活生产各种冷轧退火、酸洗、闪镀、热镀纯锌(gi)和合金化热镀锌(ga)产品,因此产线能够较好地满足市场需要;7)超高强钢产品的可镀性可以大幅度提高,因此超高强度热镀产品的表面质量也可以显著提高;8)本发明快速加热、快速冷却及快速热处理工艺技术的应用,可采用较低合金成分生产更高强度等级的各种先进高强钢产品,不仅可以降低生产成本,还可以提高各种超高强钢产品的力学性能。

2、为达到上述目的,本发明的技术方案是:

3、一种适合于生产多种超高强带钢的柔性化后处理线,其依次包括以下工位:开卷-焊接-入口活套-清洗-中央连续后处理-中间活套-平整-出口活套-精整-卷取;其中,

4、所述的中央连续后处理工位依次包括喷射辐射管预热段、辐射管加热段、横磁感应加热段或喷气辐射复合加热段、辐射管均热段、缓冷段、快速冷却段、再加热段、并联设置的(炉鼻子段+锌锅段+气刀段+合金化加热段+合金化均热段+镀后冷却段)和(移动通道段+过时效段+最终喷气冷却段)、最终水冷段以及可选择设置的酸洗段及闪镀段;

5、所述的横磁感应加热段或喷气辐射复合加热段采用并联或串联布置;优选串联布置,可以根据峰谷电价选择使用横磁感应加热,降低生产成本;

6、在平整工位与出口活套工位之间设置可选择的拉矫工位和/或钝化或耐指纹等表面后处理工位;

7、所述辐射管加热段燃烧天然气或液化石油气或煤气等气体燃料;

8、所述辐射管加热段或喷气辐射复合加热段燃烧天然气或液化石油气或煤气等气体燃料。

9、所述喷射辐射管预热段利用辐射管加热段或/和辐射管均热段燃烧废气在炉内换热加热循环利用的氮氢保护气体,再由氮氢保护气体喷射到带钢上下表面实现强制对流换热;

10、所述快速冷却段包括高氢冷却或气雾冷却或/和水淬冷却段。

11、该柔性化后处理线采用喷射辐射管预热段的同时采用高氢冷却或气雾冷却或/和水淬冷却进行快速冷却处理,然后进行再加热,然后进行镀锌或过时效处理。

12、所述炉鼻子段与移动通道段设备并联布置,带钢从炉鼻子段向后通过生产热镀纯锌或者合金化热镀锌产品,带钢从移动通道段通过生产冷轧或闪镀产品。

13、最终水冷段后设置酸洗段,带钢可以选择经过酸洗段生产冷轧酸洗产品,也可以旁通跨过酸洗段生产冷轧产品。

14、在最终水冷段之后的酸洗后设置闪镀段,酸洗后的带钢还可以进行闪镀处理,生产闪镀产品。

15、至此,该柔性化后处理线具备三种以上可选择工艺路径,可以实现冷轧退火、酸洗、闪镀、热镀纯锌和合金化热镀锌五种不同品种高强钢的生产。

16、进一步,在再加热段与炉鼻子段之间设置均衡保温段,均衡保温段再连接炉鼻子段和移动通道段。均衡保温段对带钢进行保温处理后再进行热镀锌。

17、更进一步,在气刀段与镀后冷却段之间设置移动镀后快冷段,且,该移动镀后快冷段与合金化加热段并联布置,实现热镀纯锌高强钢产品镀后带钢的快速冷却;优选的,在气刀段的上方10米范围内设置移动镀后快冷段。

18、又,在均衡保温段之后设置二次再加热段,二次再加热段再连接炉鼻子段和移动通道段。二次再加热段对均衡保温的带钢进行二次再加热,然后进行热镀锌或者过时效处理。

19、再有,在快速冷却段与再加热段之间设置酸洗段,该酸洗段包括酸洗单元、热水刷洗单元、热水漂洗单元、热风烘干单元。实现带钢表面酸洗,可用于气雾冷却或/和水淬冷却后带钢表面氧化层的去除,对于热镀纯锌或者合金化热镀锌产品,也可以提高高强带钢特别是超高强带钢的可镀性。

20、优选的,在酸洗段之后再加热段之前设置闪镀铁或闪镀镍段,然后再连接所述再加热段,可以进一步提高超高强带钢的可镀性。

21、另外,本发明还提供一种喷射辐射管预热装置,其包括:

22、辐射管加热炉,炉体上方设炉顶辊室,炉顶辊室内设置转向辊;

23、辐射管废气集气室,通过连接管道连接所述辐射管加热炉炉体;

24、预热炉,包括:

25、预热炉炉体,其上部侧壁设一连接孔,并通过连通管连通所述辐射管废气集气室;预热炉炉体顶端设与所述辐射管加热炉炉顶辊室对应、供带钢穿过的炉喉;预热炉炉体底部设带钢入口及入口密封装置和入口转向辊;预热炉炉体内上部设预热炉集气室;炉体内下部设一带穿带孔的下隔板,形成废气集气室,并通过一废气排出管道连接一废气风机,优选的,所述废气排出管道上设置控制阀;

26、若干换热与喷气风箱单元,沿炉体高度方向设置于所述预热炉炉体内预热炉集气室下方的两侧,中间形成供带钢穿过的穿带通道;每个换热与喷气风箱单元包括,

27、风箱体,其内竖直设置若干热交换管,风箱体相对所述穿带通道的一侧面设置若干喷嘴;上下设置的风箱体之间设置与热交换管连通的废气二次混合室;风箱体内通入保护气体,优选的,所述风箱体内通入氮氢保护气体;

28、循环风机,其进口管道的端口设置于所述穿带通道内,其出口管道的端口位于风箱体内;

29、可供带钢穿过的密封装置,分别设置于所述穿带通道的下端口及上、下隔板的穿带孔处。

30、优选的,所述入口密封装置、可供带钢穿过的密封装置为氮气密封结构,采用氮气密封室,其上设有氮气注入管道。

31、本发明所述喷射辐射管预热装置,直接采用炉内热交换(热交换不是布置在炉外)加热循环利用的氮氢保护气体,利用加热的氮氢保护气体高速喷射到带钢上下表面强制对流换热实现快速高效预热带钢,此方法与传统的炉外热交换相比,炉体热量损失少,燃烧废气余热更充分、加热效率更高、加热速率更快;而且,辐射管燃烧废气从辐射管废气集气室通过连通管道进入预热炉集气室,然后从预热炉内的换热器室(换热器不是设置在炉外)从上向下通过,通过过程中走管程的燃烧废气与走壳程的氮氢保护气体在热交换器中进行充分的换热,加热氮氢保护气体,因此在预热炉内辐射管燃烧废气始终不与带钢直接接触,从而避免了带钢表面的氧化;另外,采用所述预热装置,带钢预热温度高,至少可以达到250℃及以上,比普通预热带钢温度至少高出50℃;如果喷射预热单元布置数量足够,经多级预热炉出来的辐射管燃烧废气温度通常可低于200℃,可以直接排放,根本无需追加投资进行燃烧废气余热的炉外二次利用。

32、又,本发明还提供一种喷气辐射复合加热装置,其包括:

33、炉体,其内沿高度方向设置复合加热体;所述复合加热体,包括,保温箱体,其壳体内壁设保温材料;保温箱体的一侧面中央设安装孔;

34、循环风机,设置于所述保温箱体安装孔处,其吸风口对应安装孔轴线,出风口设于机壳侧面;

35、缓冲腔体,设置于所述保温箱体内对应循环风机吸风口处,缓冲腔体背面设与循环风机吸风口对应的热风出口,缓冲腔体正面设热风进口;优选的,所述缓冲腔体与高温喷气风箱为一体结构;

36、两高温喷气风箱,竖直对称设置于所述保温箱体内缓冲腔体正面热风进口的两侧,形成供带钢穿过的穿带通道;位于该穿带通道两侧的两高温喷气风箱的一侧面沿高度方向间隔设置若干排射流喷嘴,且,n排射流喷嘴之间设置一间隙,n≥1;n=1时,所述辐射管平行布置于该一排射流喷嘴的上方或下方;优选的,所述射流喷嘴直径为射流喷嘴到带钢的距离的1/10~1/5;更优选的,所述射流喷嘴采用圆孔结构;

37、若干辐射管,对称设置于所述两高温喷气风箱内,所述辐射管包括连接烧嘴的连接管段、自连接管段一端弯折延伸的辐射管段、自辐射管段一端延伸弯折形成的换热管段;所述辐射管段对应所述高温喷气风箱中n排射流喷嘴之间设置的间隙,形成喷气与辐射交替结构;优选的,所述辐射管的辐射管段、连接管段、换热管段为平行设置。

38、本发明所述喷气辐射复合加热装置采用复合加热技术,能够把高速高温喷气加热技术与辐射管加热技术能够有机的结合在一起,充分的发挥了高速高温喷气加热技术与辐射管加热技术的技术优势。通过优化设计辐射管的结构,将辐射管安装到高速高温喷气风箱内部把辐射管燃烧气体产生的热量通过高速高温喷气与辐射两种方式迅速的转移到带钢上去,实现带钢的快速加热,对于1mm的带钢平均加热速度最高不低于40℃/s,这样可以大大缩短加热炉的长度,对于一个年产量30万吨机组其加热段约2个pass,降低炉体的热惯性;

39、其次,由于燃气产生的热量被风箱中的循环气体(n2+h2)带走,这不仅可以降低辐射管的排烟温度,同等情况下可以降低辐射管的排烟温度约100℃,提高辐射管的热效率约5%,还可以降低辐射管的平均工作温度,延长辐射管的使用寿命;

40、再次,经过加热的循环气体温度较为均匀,因此加热过程中带钢宽度方向上的温度分布较为均匀,根据运行实际加热过程中带钢宽度方向上的均匀性控制在±5℃,从而实现机组的稳定运行。高速喷气和辐射复合加热技术将会显著提升现存机组的产能,解决产线上加热能力不足的问题。

41、本发明所述喷气辐射复合加热装置的辐射管既具有燃烧辐射功能(是指在两排喷嘴之间是辐射管的高温段),又具有换热器功能,对循环气体进行加热,这样能够把辐射管内燃烧气体的热量通过强制换热迅速的转移到带钢上去,实现带钢的快速加热,可以大大缩短加热炉的长度,降低大型立式连续退火炉体的热惯性。

42、本发明所述柔性化后处理线与传统连续热处理线相比不同点在于:

43、1)本发明具备至少三种或三种以上可选择工艺路径;

44、2)本发明可以实现冷轧退火、酸洗、闪镀、热镀纯锌和合金化热镀锌五种不同品种高强钢特别是超高强钢的生产;

45、3)本技术优选方案五种不同品种超高强钢都可以进行拉矫或/和钝化或耐指纹等表面后处理;

46、4)本技术优选方案设置了二次再加热段设备,实现了热镀锌或者过时效处理前带钢温度的两次抬升,可以实现第三代高强钢(qp钢)产品快冷到较低的温度,然后马上快速加热到较高的温度进行长时间碳再分配处理,处理结束后二次快速再加热到热镀锌入锌锅温度,进行镀锌处理;

47、5)本发明把普通预热段改为喷射辐射管预热段,更确切地说是高温氮氢保护气体喷射辐射管预热段。这是本发明的新颖性、创造性及实用性之一,其区别于普通预热段的显著特征在于:

48、①直接采用炉内热交换(热交换不是布置在炉外)加热循环利用的氮氢保护气体,利用加热的氮氢保护气体高速喷射到带钢上下表面强制对流换热实现快速高效预热带钢,此方法与传统的炉外热交换相比,炉外热量损失少,燃烧废气余热更充分、加热效率更高、加热速率更快;

49、②在预热段内,辐射管燃烧废气从辐射管废气集气室通过连通管道进入预热炉集气室,然后从预热炉内的换热器室(换热器不是设置在炉外)从上向下通过,通过过程中走管程的燃烧废气与走壳程的氮氢保护气体在热交换器中进行充分的换热,加热氮氢保护气体,因此在预热炉内辐射管燃烧废气始终不与带钢直接接触,从而避免了带钢表面的氧化;

50、③带钢预热温度高,至少可以达到250℃及以上,比普通预热带钢温度至少高出50℃;

51、④如果喷射预热单元布置数量足够,预热段出来的辐射管燃烧废气温度通常可低于200℃,可以直接排放,根本无需追加投资进行燃烧废气余热的炉外二次利用;

52、⑤预热段采用喷射辐射管预热段,该喷射辐射管预热段,是本发明的核心技术之一。

53、6)本发明在喷射辐射管预热段后设置横磁感应加热段,同时使用喷射辐射管预热段和横磁感应加热段,是本发明的新颖性、创造性及实用性的又一体现。

54、本发明使用快速加热段的有益效果在于:

55、①可以实现带钢加热温度的快速调节,这对于生产高强钢,特别是超高强钢非常关键,可以减少带钢损失;

56、②可以将带钢快速加热到较高的温度,现有工程通过纵磁+横磁多个感应加热单元串联已经实现了将带钢快速加热到870℃以上;

57、③配合使用辐射管喷气辐射复合加热单元,加热后的带钢温度均匀性好,沿带钢宽度方向温度均匀性可以控制在±5℃以内。

58、本发明的有益效果在于:

59、1)辐射管加热和均热的余热可以实现全部在线利用,可以将带钢温度预热到至少250℃以上;

60、2)在快速加热段使用纵磁+横磁感应加热时可以将带钢快速加热到870℃以上,从而可以实现高温退火;

61、3)在使用感应加热的加热段,带钢可以在一个pass内至少快速加热到650℃以上,降低了高强钢特别是超高强钢炉内带钢跑偏风险,对来料板形要求低;

62、4)加热段布置辐射管喷气复合加热时,带钢的温度均匀性好,沿带钢宽度方向温度均匀性可以控制在±5℃以内;

63、5)可以实现带钢加热温度的快速调节;

64、6)用同一条生产线可以生产出多种表面状态的trip钢、qp钢和热镀锌trip钢、qp钢等超高强钢;

65、7)采用水雾冷却+酸洗可以生产出强度高达1500mpa级的马氏体超高强钢,且表面质量高,热镀锌时带钢的可镀性好;

66、8)本发明可以实现冷轧退火、酸洗、闪镀、热镀纯锌和合金化热镀锌五种不同品种高强钢特别是超高强钢的生产。

- 还没有人留言评论。精彩留言会获得点赞!