氯化法生产硫酸镍和硫酸钴的方法与流程

1.本发明涉及能源与冶金领域,具体涉及红土镍矿经氯化法制备硫酸镍和硫酸钴的方法。

背景技术:

2.随着经济的快速发展和城市化进程的加剧,推广新能源替代传统化石燃料驱动的车辆,已成为减少城市污染和改善环境空气质量的重要途径。新时期,新能源发展战略的一个重要方向是在城市推广以锂离子电池为代表的绿色动力电池汽车。因此,作为锂离子电池核心原料的硫酸镍和硫酸钴的需求与日俱增。目前,市场上生产硫酸镍和硫酸钴的原料严重短缺。

3.随着高品位、易开采的钴镍矿资源的减少,从钴镍矿中提取金属镍、钴的成本逐年提高。红土镍矿是含镍的岩石经长期风化淋滤变质而形成的,红土镍矿主要包括sio2、mgo、fe2o3、ni、co等。不同产地和类型的红土镍矿其成分的含量有所不同,例如褐铁矿型红土镍矿钴含量相对较高,而硅酸盐型红土镍矿的钴和铁的含量都相对较低。

4.现有红土镍矿的冶炼工艺大致可分为火法冶金工艺、湿法冶金工艺和火法-湿法冶金工艺。不同类型的红土镍矿可以采用不同的工艺进行处理。含铁和钴含量较高的褐铁矿型红土镍矿一般采用湿法工艺处理。而现有的湿法工艺主要有氨浸法、加压酸浸工艺、常压酸浸工艺等。氨浸法使通过还原焙烧和多级逆流氨浸法使ni、co与nh3形成配合物,并通过控制还原反应体系条件,将fe(oh)3沉淀出。但该方法中co回收率低,有较大损失,不适合处理钴含量高的褐铁型红土铁矿。

5.加压酸浸工艺是目前发展最成熟的工艺,是在加热、加压的条件下,用稀硫酸溶解矿物,使ni、go、fe、al等矿物被溶解浸出,再根据各元素水解和沉淀的生成条件分离出目标成分。但由于加压酸浸工艺对设备要求高,高压反应釜容易结垢,堵塞管道,带来极大的设备维护成本,工业化应用存在困难。而常压酸浸法一般使用硫酸在常压条件下浸出矿物成本,但浸出液分离困难,硫酸盐排放量大,有效成分回收率不高,并且除镍、铁、钴之外,其他成分例如镁、锰、硅等成分通常成为废渣处理,不能有效分离回收,造成资源浪费。

技术实现要素:

6.本发明针对现有红土镍矿提取方法中存在的不足,目的在于进一步提供一种以红土镍矿为原料经氯化法制备硫酸镍和硫酸钴的方法,提高镍、钴的回收效率,并对硅、镁等成分进行有效回收,降低回收工艺对环境的负面影响,提升回收产物的品质。

7.基于此目的,本发明提出一种氯化法生产硫酸镍和硫酸钴的方法。具体方案如下:

8.该方法包括如下步骤:

9.s1.原矿预处理工序:

10.所述预处理工序包括对红土镍矿进行干燥、破碎处理,得到原矿粉末;

11.s2.浸出分离工序,包括:

12.s21.浸出工序:将所述原矿粉末与盐酸混合,得到浸出浆料,

13.s22.第一固液分离工序:将所述浸出浆料经第一次固液分离工序,得到第一滤液和第一滤泥,其中所述第一滤泥包括二氧化硅,

14.s23.中和分离工序:所述第一滤液加入氧化镁和氧化锰,调节ph为0.8-2.0,进行第一中和反应,再经第二次固液分离,得到第二滤液和第二滤泥,所述第二滤泥包括铁氢氧化物沉淀,再将所述第二滤液中再加入氧化镁,调节ph为1.8-3.0,进行第二中和反应,再经第三次固液分离,得到第三滤液和第三滤泥,其中所述第三滤泥包括含fe

3+

、cr

3+

、al

3+

的氢氧化物沉淀,所述第三滤液为主要包括镍离子、钴离子的混合溶液;和

15.s3.镍钴分离工序,包括:

16.s31.镍钴渣制备工序:将所述第三滤液加入中和剂氧化镁,调节ph为6.8-8.0,进行沉镍反应,得到氢氧化镍钴渣,

17.s32.酸溶工序:将所述氢氧化镍钴渣加入稀硫酸,进行溶解,经固液分离得到包括硫酸镍、硫酸钴的混合溶液和副产物氧化锰。

18.在一些实施方案中,所述镍钴渣制备工序包括将所述第三滤液导入沉镍罐,加入中和剂mgo,调节ph为6.8-8.0之间,进行沉镍反应,生成镍、钴、锰的氢氧化物沉淀和氯化镁溶液,进行固液分离,分离得到第四滤液和第四滤泥,所述第四滤泥依次经酸洗和水洗后得到氢氧化镍钴渣。

19.在一些实施方案中,所述镍钴渣制备工序还包括将所述第四滤液再次被导入到所述沉镍罐中,进行第二次沉镍反应。

20.在一些实施方案中,所述原矿粉末粒径范围为50-300目。

21.在一些实施方案中,所述浸出工序之前还包括s20配料工序:所述原矿粉末与盐酸溶液以体积比(1-1.1):1混合,进行球磨,形成液固质量比4-5:1的原矿浆料。

22.在一些实施方案中,所述浸出反应温度为80-100℃,反应时间为2-3h,得到所述浸出浆料。

23.在一些实施方案中,在所述镍钴分离工序之后,还包括:

24.s4.镍钴萃取工序:将所述包括硫酸镍、硫酸钴的混合溶液经萃取剂进行萃取,进行萃取分离杂质、萃取分离钴和萃取分离镍步骤,分别得到硫酸钴溶液和硫酸镍溶液。

25.在一些实施方案中,所述镍钴萃取工序包括:

26.s41.第一萃取工序:

27.配制第一萃取剂,将所述包括硫酸镍、硫酸钴的混合溶液加入到第一萃取剂中,油相:水相体积比为1:5-6;调节ph至2.0-2.5,振荡均匀,进行萃取,萃取完成后,分离第一萃取液(油相)和第一萃余液(水相),第一萃取液中加入稀硫酸进行反萃,反萃后的水相加碱进行中和得到含锰、镁的氢氧化物沉淀;

28.s42.第二萃取工序:

29.配制第二萃取剂,将所述第一萃余液加入到第二萃取剂中,油相:水相体积比为1:1-2;调节ph至3.0-5.5,振荡均匀,进行萃取,萃取完成后,分离第二萃取液(油相)和第二萃余液(水相),第二萃取液中加入稀硫酸进行反萃,反萃后的水相得到纯化的硫酸钴;和

30.s43.第三萃取工序:

31.配制第三萃取剂,将所述第二萃余液加入到第三萃取剂中,油相:水相体积比为1:

1-2;调节ph至5.4-6.2,振荡均匀,进行萃取,萃取完成后,分离第三萃取液(油相)和第三萃余液(水相),第三萃取液中加入稀硫酸进行反萃,反萃后的水相得到纯化的硫酸镍。

32.在一些实施方案中,所述第一萃取剂包括20-30v/v%p204和70-80v/v%的磺化煤油,加入氢氧化钠进行皂化分相;皂化率60%;和/或

33.所述第二萃取剂包括p507和磺化煤油,其中p507的浓度为0.05-0.1mol/l,加入氢氧化钠进行皂化分相;皂化率70%;和/或

34.第三萃取剂包括cyanex272和磺化煤油,其中cyanex272的浓度为0.05-0.3mol/l,加入氢氧化钠进行皂化分相;皂化率70%。

35.在一些实施方案中,所述方法还包括:

36.s5.蒸发结晶工序:所述硫酸钴溶液和硫酸镍溶液分别经蒸发结晶得到硫酸镍粉末和硫酸钴粉末。

37.有益效果

38.本发明以红土镍矿为原料,采用常压酸浸法,并且采用合适浓度的盐酸进行有价金属的浸出,有效改善了现有的高压酸浸法以及硫酸浸出法所存在的设备要求高、结垢问题突出等缺陷,通过多级分离步骤,实现了镍钴回收的同时分离出镁锰等有价金属。采用盐酸浸出,并且配合本发明的三级萃取工序,有效提高了镍钴回收率,可达到镍钴总回收率93%以上,得到的硫酸钴和硫酸镍纯度可达99.5%以上,适用于电池领域的应用。

附图说明

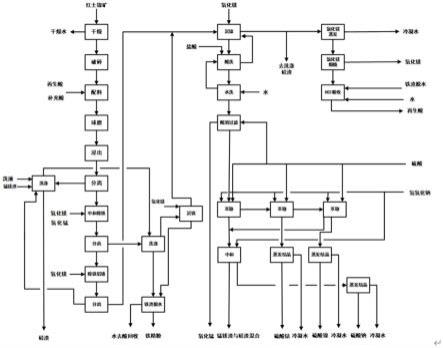

39.图1为氯化法生产硫酸镍和硫酸钴的工艺流程图

具体实施方式

40.尽管本发明已进行了一定程度的描述,明显地,在不脱离本发明的精神和范围的条件下,可进行各个条件的适当变化。可以理解,本发明不限于所述实施方案,而归于权利要求的范围,其包括所述每个因素的等同替换。

41.本发明提供一种氯化法生产硫酸镍和硫酸钴的工艺方法,具体涉及以红土镍矿为原料回收硫酸镍和硫酸钴的方法,所提供的方法能够用于电池级硫酸镍和电池级硫酸钴的生产,还可以实现红土镍矿中多种有价金属等成分的回收利用。该方法主要包括原矿预处理工序、浸出分离工序、镍钴分离工序、镍钴萃取工序、蒸发结晶工序。

42.以下结合图1对本发明的方法的各个工序进行详细说明。

43.s1.原矿预处理工序

44.本发明的方法可用于处理各种红土镍矿,例如褐铁矿型红土镍矿、蛇纹石型红土镍矿等。本发明的方法尤其适用于处理褐铁矿型红土镍矿。在一些实施方案中,褐铁矿型红土镍矿的主要成分包括ni 0.8-1.5%,co 0.01-0.2%,fe 30-50%,cr 0.5-4%,mg 0.5-5%,al 3-4.5%,mn 0.5-1%等。

45.原矿预处理工序包括:对红土镍矿进行干燥、破碎处理,得到原矿粉末。

46.在一些实施方式中,开始生产时,将红土镍矿原矿采用抓斗上料至料仓,经物料干燥窑烘干冷却后,由皮带输送机输送至破碎机进行破碎,破碎后经筛分机进行筛分,筛上物返回破碎机继续破碎,筛下物为原矿粉末,进入后续工序。

47.干燥工艺可以在110-120℃下烘干24h。红土镍矿物料经烘干后,含水量在10%以下,甚至在5%以下。出于矿物质浸出效率的考虑,原矿粉末的粒径可以在50-300目之间。在一些实施方案中,优选的粒径在100-200目之间。

48.s2.浸出分离工序

49.浸出分离工序包括配料工序、浸出工序、第一固液分离工序、中和分离工序。

50.s20.配料工序:包括将原矿粉末于盐酸混合,形成原矿浆料。

51.在一些实施方案中,预处理后的红土镍矿原矿粉末经螺旋输送机输送至配料罐;盐酸经盐酸泵计量、管道输送至配料罐;在搅拌机作用下进行均匀搅拌混合,通过管道输送至球磨机球磨,磨后矿浆经下料罐用泵打入浸出反应釜,通常选用封闭式搪瓷反应釜。

52.在一些实施方案中,将原矿粉末与盐酸溶液以体积比(1-1.1):1混合,进行球磨,形成液固质量比(1-3):1的原矿浆料。

53.球磨工艺的参数没有特别的限定,可根据原矿粉末与液相体系混合的情况来确定。盐酸的浓度没有特别的限定,可以在5-20mol/l范围内,例如10mol/l。

54.s21.浸出工序:将配料工序产生的原矿浆料在反应釜内进行浸出反应。在一些实施方案中,浸出反应是80-120℃反应2-3h,生成浸出浆料。优选反应温度为80-100℃,此时浸出反应在常压下进行,可降低对设备的要求,可在密闭式搪瓷反应釜中进行。

55.浸出浆料包括二氧化硅、水以及包括金属化合物,其中金属化合物包括选自镍、钴、锰、铁、铬、铝的一种或多种的金属离子;

56.浸出反应的具体化学反应方程式如下:

57.mg3si2o5(oh)4+6h

+

=3mg

2+

+5h2o+2sio258.2h

+

+ni(oh)2=ni

2+

+2h2o

59.2h

+

+co(oh)2=co

2+

+2h2o

60.2h

+

+mn(oh)2=mn

2+

+2h2o

61.3h

+

+feooh=fe

3+

+h2o

62.6h

+

+fe2o3=2fe

3+

+3h2o

63.6h

+

+al2o3=2al

3+

+3h2o

64.6h

+

+cr2o3=2cr

3+

+3h2o

65.反应釜内含二氧化硅的浸出浆料可以从釜底放出,经管道进入搅拌罐,进入后续工序。

66.s22第一固液分离工序:将浸出浆料经第一次固液分离工序,得到第一滤液和第一滤泥,其中第一滤泥主要包括二氧化硅。

67.s23.中和分离工序:将第一滤液加入氧化镁和氧化锰,调节ph为0.8-2.0,进行第一中和反应,再经第二次固液分离,得到第二滤液和第二滤泥,所述第二滤泥包括铁氢氧化物沉淀,再将所述第二滤液中再加入氧化镁,调节ph为1.8-3.0,进行第二中和反应,再经第三次固液分离,得到第三滤液和第三滤泥,其中所述第三滤泥包括含fe

3+

、cr

3+

、al

3+

的氢氧化物沉淀,所述第三滤液为主要包括镍离子、钴离子的混合溶液。

68.第一固液分离、第二固液分离和第三次固液分离可采用本领域已知的固液分离方式,例如板框过滤机压滤、真空过滤机、带式过滤机等。

69.在一些实施方案中,浸出浆料经泵进入板框压滤机。

96.mg(oh)2+2h

+

+2cl-=mg

2+

+2h2o+2cl-97.水洗后得到的氢氧化镍钴渣,加入稀硫酸溶液,经酸溶、过滤后得到纯度较高的硫酸镍、硫酸钴混合溶液和副产品氧化锰。

98.s4.镍钴萃取工序

99.金属萃取剂萃取原理为利用两种互不相同互不反应(微溶)的溶剂中溶解度或分配系数的不同,使金属与萃取剂形成螯合物,进而从一相转移到另一相中,经过反复多次萃取,将绝大部分的化合物提取出来。

100.萃取的目的就是要除掉硫酸镍和硫酸钴混合溶液中的少量杂质离子,并分离硫酸镍、硫酸钴,得到能用于制备电池级硫酸镍和电池级硫酸钴的溶液。在一些实施方案中,采用三级萃取工序。

101.s41.第一萃取工序

102.本萃取工序主要目的是从从沉镍钴渣制备和酸溶工序出来的硫酸镍、硫酸钴混合溶液中将锰锌杂质去除。具体过程如下:

103.依据工艺顺序,一个萃取工序可分为皂化、萃取、洗涤和反萃取共四部分,可以采取多级逆流萃取、多级逆流洗涤、多级逆流反萃的方式进行。

104.在一个实施方案中,该第一萃取工序包括:配制第一萃取剂,将包括硫酸镍、硫酸钴的混合溶液加入到第一萃取剂中,振荡均匀,进行萃取,萃取完成后,分离第一萃取液(油相)和第一萃余液(水相),第一萃取液中加入稀硫酸进行反萃,反萃后的水相加碱进行中和得到含锰、镁的氢氧化物沉淀;第一萃余液中为含有硫酸镍、硫酸钴的溶液。

105.为更好地实现镁锰等杂质类有价金属的分离,第一萃取工序中油相:水相体积比为1:5-6;调节ph至2.0-2.5。

106.在一个实施方式中,第一萃取剂的配制包括将20-30v/v%p204和70-80v/v%的磺化煤油混合,加入氢氧化钠进行皂化分相;皂化率60%。

107.萃余液静置使水相和有机相出现分层,上层为少量有机相,返回萃取系统;下层为不含有机相的硫酸镍、硫酸钴溶液,进入下一萃取段。

108.s42.第二萃取工序

109.本萃取工序主要目的是从镍钴溶液中分离得到电池级硫酸钴溶液。

110.具体如下:

111.配制第二萃取剂,将第一萃余液加入到第二萃取剂中,油相:水相体积比为1:1-2;调节ph至3.0-5.5,振荡均匀,进行萃取,萃取完成后,分离第二萃取液(油相)和第二萃余液(水相),第二萃取液中加入稀硫酸进行反萃,反萃后的水相得到纯化的硫酸钴。

112.在一个实施方案中,第二萃取剂包括p507和磺化煤油,其中p507的浓度为0.05-0.1mol/l,加入氢氧化钠进行皂化分相;皂化率70%。

113.s43.第三萃取工序

114.本萃取工序主要目的是从镍溶液中分离得到电池级硫酸镍溶液。

115.具体包括:配制第三萃取剂,将第二萃余液加入到第三萃取剂中,油相:水相体积比为1:1-2;调节ph至5.4-6.2,振荡均匀,进行萃取,萃取完成后,分离第三萃取液(油相)和第三萃余液(水相),第三萃取液中加入稀硫酸进行反萃,反萃后的水相得到纯化的硫酸镍。

116.在一些实施例中,第三萃取剂包括cyanex272和磺化煤油,其中cyanex272的浓度

为0.05-0.3mol/l,加入氢氧化钠进行皂化分相;皂化率70%。

117.依据工艺顺序,每一萃取工艺可分为皂化、萃取、洗涤和反萃取共四个步骤,可采取多级逆流萃取、多级逆流洗涤、多级逆流反萃的方式进行。例如,待萃取的物料经过各自的进料口逆流泵入萃取槽中,通过搅拌器的搅拌使之混合传质,萃取剂从前端逐级向后流动,与从后端进入的物料逐级接触,经过多级萃取,得到萃余液和萃取液。萃取液经洗涤,反萃,静置分层,得到有机相和水相。萃余液根据情况进入下一萃取工序或者进行成分的沉淀分离。通过多级萃取、逆流萃取等工艺可进一步提高镍和钴的回收率。

118.s5.蒸发结晶工序

119.从萃取工序出来的硫酸镍溶液和硫酸钴溶液分别经蒸发结晶、离心过滤得到电池级硫酸镍、电池级硫酸钴,再经包装后外售。

120.相比于现有红土镍矿处理方法以及硫酸镍和硫酸钴的生成工艺,本发明首先采用盐酸将镍钴等目标离子浸出,然后加入氧化镁浆料和氧化锰浆料在弱酸环境下形成氢氧化铁、氢氧化铬、氢氧化铝沉淀,进而去除浸出液中fe

3+

、cr

3+

、al

3+

三种杂原子;然后通过氧化镁的再次引入形成镍、钴、锰的氢氧化物沉淀和氯化镁溶液,进而将镁离子分离;再进行酸溶和萃取实现进一步纯化以及硫酸钴和硫酸镍的分离。本发明实现了镍钴废料以及其他杂质以及沉淀剂的循环利用,并且得到纯度为电池级的硫酸钴和硫酸镍。镍钴的回收利用率根据原矿的品相、浸出时长、浸出温度、中和沉淀剂氧化镁的加入量等因素的影响,回收率在93.5-98%的范围内,所得到的硫酸钴和硫酸镍纯度可达99.5%以上。

121.实施例1

122.s1.原矿预处理工序

123.红土镍矿经电感耦合等离子体化学成分分析方法测得各金属元素的含量如下:ni 1.5%,co 0.15%,fe 47.3%,cr 1.2%,mg 0.5%,al 3.7%,mn 1%;还包括少量的al、ca等成分。

124.将100kg红土镍矿经110℃下烘干24h,由皮带输送机输送至破碎机进行破碎,破碎后经筛分机进行筛分,筛上物返回破碎机继续破碎,筛下物为原矿粉末,粉碎至粒径100-200目。

125.s2.浸出压滤工序

126.依次进行下列工序:

127.s20.配料工序:将原矿粉末经螺旋输送机输送至配料罐,浓度为10mol/l的盐酸溶液经盐酸泵计量、管道输送至配料罐进行均匀搅拌30min,通过管道输送至球磨机球磨。盐酸与原矿粉末体积比1:1,进行球磨,形成液固比3:1的原矿浆料。球磨过程中可加入水调节液固比。

128.s21.浸出工序:将原矿浆料用泵打入反应釜中,进行浸出反应,85℃反应3h,生成浸出浆料。

129.s22第一压滤工序:将浸出浆料经板框过滤压滤机进行压滤,实现固液分离,得到第一滤液和第一滤泥,其中第一滤泥为主要成分是二氧化硅的硅渣;第一滤泥可用水洗涤。

130.s23中和分离工序:第一滤液中加入100kg氧化镁/氧化锰/水浆料,其中氧化镁和氧化锰的浓度分别为1wt%和0.5wt%,调节ph为2.0,进行第一中和反应,再经板框过滤进行固液分离,得到第二滤液和第二滤泥,该第二滤泥主要包括铁氢氧化物沉淀;在第二滤液

中再加入氧化镁,调节ph为3.0,进行第二中和反应,再经板框过滤进行固液分离,得到第三滤液和第三滤泥,其中第三滤泥包括含fe

3+

、cr

3+

、al

3+

的氢氧化物沉淀。

131.s3.镍钴分离工序

132.s31.镍钴渣制备工序:将第三滤液导入沉镍罐,加入中和剂mgo,调节ph为7.2,进行沉镍反应2h,生成镍、钴、锰的氢氧化物沉淀和氯化镁溶液,进行板框过滤,分离得到第四滤液和第四滤泥,将第四滤液再次被导入到沉镍罐中,重复上述沉镍反应工序,进行第二次沉镍反应,再进行板框过滤,分离得到第五滤液和第五滤泥。将第四滤泥和第五滤泥合并,用3mol/l的盐酸和水依次进行酸洗和水洗,得到不溶物,主要成分为氢氧化镍钴渣。

133.s32.酸溶工序:将氢氧化镍钴渣中加入稀硫酸至终浓度为30g/l,进行酸溶,过滤分离不溶物,得到沉淀物mno2,纯度为98.2%,回收率80%,过滤得到的溶液为含有硫酸镍、硫酸钴的混合溶液。

134.s4镍钴萃取工序&s5.蒸发结晶工序

135.s41.第一萃取工序:

136.配制第一萃取剂,第一萃取剂包括30v/v%p204和70v/v%的磺化煤油,加入氢氧化钠进行皂化分相;皂化率60%;

137.将混合溶液加入到第一萃取剂中,油相:水相体积比为1:5;调节ph至2.0,振荡均匀,静置24h,进行萃取,萃取完成后,分离第一萃取液(油相)和第一萃余液(水相),第一萃取液中加入稀硫酸进行反萃,稀硫酸浓度30g/l,反萃后的水相加碱naoh进行中和得到含锰、镁的氢氧化物沉淀。

138.s42.第二萃取工序:

139.配制第二萃取剂,第二萃取剂包括p507和磺化煤油,其中p507的浓度为0.1mol/l,加入氢氧化钠进行皂化分相;皂化率70%;

140.将第一萃余液加入到第二萃取剂中,油相:水相体积比为1:1;调节ph至5.5,振荡均匀,进行萃取24h,萃取完成后,分离第二萃取液(油相)和第二萃余液(水相),第二萃取液中加入稀硫酸进行反萃,反萃硫酸浓度为30g/l,反萃后的水相得到纯化的硫酸钴,蒸发结晶得到硫酸钴。

141.s43.第三萃取工序:

142.配制第三萃取剂,第三萃取剂包括cyanex272和磺化煤油,其中cyanex272的浓度为0.05mol/l,加入氢氧化钠进行皂化分相;皂化率70%;

143.将第二萃余液加入到第三萃取剂中,油相:水相体积比为1:1;调节ph至6.2,振荡均匀,进行萃取24h,萃取完成后,分离第三萃取液(油相)和第三萃余液(水相),第三萃取液中加入稀硫酸进行反萃,反萃硫酸浓度为50g/l,反萃后的水相得到纯化的硫酸镍,蒸发结晶得到硫酸镍。

144.实施例2

145.将实施例1中第三萃取剂更改为包括p507和磺化煤油,其中p507的浓度为0.1mol/l,加入氢氧化钠进行皂化分相;皂化率70%。其他条件不变。

146.实施例3

147.将实施例1中s23.中和分离工序的第二中和反应的ph调节至ph2.0,其他条件不变。

148.对比例1

149.将实施例1中s23.中和分离工序的中和反应改为一步中和反应,调节ph为3.0。

150.各实施例和对比例的实验结果如下:

[0151][0152][0153]

根据上表可以看出,本发明的方法采用两个不同ph范围的分级中和反应逐级沉淀分离铁、al、mn等有价金属,相比于对比例的一步中和反应,有效提高了fe的回收率,并且提高了最终硫酸镍和硫酸钴的纯度。这是由于红土镍矿中铁含量相对较高,两次中和沉淀可以有效分离出浸出的铁元素,而且两级中和反应可以针对性沉淀出铁以及al、cr等其他有价金属,有利于镍钴的富集和分离。实施例2和实施例1比较可以看出,虽然p507在中性条件下也可以对镍起到一定的萃取效果,但采用cyanex272作为镍萃取剂可以取得更佳的镍回收效果。

[0154]

以上所述,仅是本发明的较佳实施方式而已,并非对本发明任何形式上的限制,虽然本发明已是较佳实施方式揭露如上,并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施方式,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施方式所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1