一种地浸采铀过程中的矿层疏通方法与流程

本发明涉及铀矿地浸,尤其涉及一种地浸采铀过程中的矿层疏通方法。

背景技术:

1、在酸法地浸过程中,硫酸与矿石发生化学反应,铁、铝、钙、铀等离子迁移到溶液中,溶液迁移过程中硫酸不断消耗,溶液ph变化,部分金属离子发生水解沉淀。这些沉淀物从液相中析出,沉淀附着于矿层岩石表面,造成化学堵塞。同时,一些岩石碎屑等细粒级固体颗粒降低矿层渗透性。

2、针对酸法地浸采铀过程中矿层堵塞造成的抽注液量下降这一问题,目前普遍采用的方法包括空气洗井、活塞洗井、化学洗井等手段疏通矿层。

3、空气洗井包括空压机洗井、压气洗井等,指以空压机提供的压缩空气作为洗井介质的一种洗井方法,是目前生产中钻孔最常见的洗井方法之一,普遍适用于各种井深、水量、施工过程中钻孔或生产中钻孔。

4、活塞洗井结构沿用至今的单作用和双作用铁制活塞结构,目前市场基本淘汰了木制活塞,活塞的胶皮选用煤矿输送带。若活塞用钻杆连接,胶皮外径应大于井管内径3~5mm。

5、针对酸法地浸矿山,化学洗井一般采用盐酸、氢氟酸或复合酸进行洗井。清洗范围相对空压机和活塞为大,微酸洗孔是指用注入堵塞钻孔内的盐酸与钻孔中裸露的石灰岩或其他堵塞物发生化学反应,易溶的cacl2变成溶液,co2呈气态逸出,使碳酸盐岩被盐酸溶解,石灰岩地层中的导水裂隙和孔隙腐蚀扩张,从而使含水层水路畅通的洗孔方法。稀盐酸在溶蚀堵塞物的同时,氯根不会形成新的沉淀物质的特点形成,适用于碱性或弱酸性的沉淀物形成的堵塞。

6、氢氟酸洗井一般采用硫酸与氟化氢铵投入待洗钻孔,闷孔3-5天后,再用空压机洗出洗井液,使堵塞矿层疏通。实际利用的是二者反应生成的氢氟酸对堵塞物的强溶蚀性。

7、其他酸系化学洗井方法,向钻孔注入洗井剂包含矿层水和浸出剂中浓度低或不包含的其他离子,如f-、cl-、sio2等,一方面,洗出的洗井水不能直接进入水冶系统,造成金属损失,一方面地层残留其他离子降低树脂吸附效率,甚至造成中毒等。

8、酸法地浸新采区投入生产前进行酸化,酸化方式为直接酸化或超前酸化。其中直接酸化是向注入井注入浸出剂,从抽井中抽出浸出液,此时可保证酸化期抽注平衡,但酸化初期抽液浓度不能达到工业要求浓度;超前酸化是向制定抽井中注入浸出剂,注井不工作,当浸出剂充满矿石井隙的二分之一,从注井注入浸出剂,从抽井抽出浸出液,特点是从抽井中抽液时,浸出液铀浓度即可达工业要求浓度。

9、上述技术中,空气和活塞洗井清洗范围主要针对钻孔本身和钻孔附近矿层,对于深度超过600米的深部矿层洗井,空压机负荷大效率较低,活塞可能损坏套管;化学洗井采用的各类酸向地层引入其他离子或强烈腐蚀溶出sio2等组分,不利于后续水冶处理,洗井水外排可能造成金属流失。

技术实现思路

1、本发明要解决的技术问题是:提供一种地浸采铀过程中的矿层疏通方法,采用向抽液孔注入不同浓度硫酸,使该部分硫酸流向与正常浸出过程中浸出液流向相反流动,达到溶蚀、疏通被堵塞矿层、恢复抽注液量的目的。

2、本发明提供了地浸采铀过程中的矿层疏通方法,包括以下步骤:

3、步骤一:根据矿石性质,对其铀浸出率、酸耗和特征离子溶出表现进行统计分析,获得浸出剂酸浓度-铀浸出率-矿石酸耗关系曲线,并由此确定酸耗台阶;

4、步骤二:当抽孔抽液量降低到验收水量20%以下,停止抽注液,向抽孔内注入硫酸溶液,所述硫酸浓度对应所述酸耗台阶第i级的酸浓度;

5、步骤三:停止注入硫酸溶液后,对抽孔进行闷孔操作;

6、步骤四:开启抽注液循环,结束本次疏通操作;

7、步骤五:若当抽孔抽液量再次降低到验收水量20%以下时,返回执行所述步骤二,后一次注酸疏通操作时,硫酸溶液浓度提高到第i+1级酸耗台阶对应的酸浓度;

8、i为1~5的整数。

9、优选地,所述步骤二前还包括:

10、在酸法地浸过程中,矿层酸化完毕开始正式浸出,在潜水泵基本恒定抽液能力和功率下,持续监测抽孔抽液量变化,当发现抽孔抽液量降低到验收水量20%以下,则进行步骤二的操作。

11、优选地,所述步骤二中,向抽孔按照3~4方/小时流量注入硫酸溶液。

12、优选地,所述步骤二中,根据渗透性及硫酸根离子迁移速度,连续注入硫酸溶液3~8天。

13、优选地,所述步骤三中,所述闷孔操作的时间为20~30小时。

14、优选地,所述步骤一中,所述浸出剂为硫酸,所述酸耗台阶的酸浓度逐级升高。

15、优选地,后一次注入的硫酸溶液浓度高于前一次注入的硫酸溶液浓度。

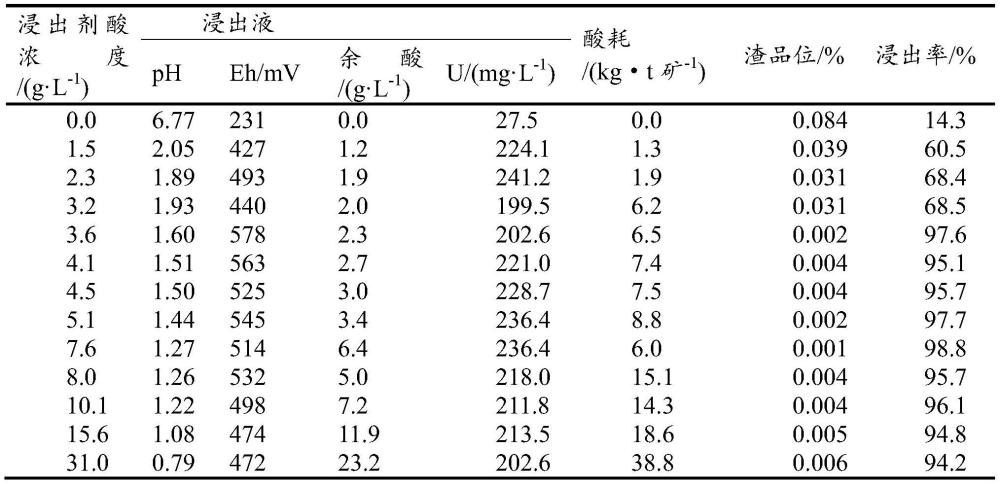

16、优选地,所述浸出剂酸浓度小于等于10.1g/l时,矿石存在三个近阶梯型的快速酸耗台阶,分别是:

17、台阶ⅰ:浸出酸浓度1.5~2.3g/l时酸耗为1.3~1.9kg/t矿;

18、台阶ⅱ:浸出酸浓度3.2~7.6g/l时酸耗为6.2~8.8kg/t矿;

19、台阶ⅲ:浸出酸浓度8.0~10.1g/l时酸耗为14.3~15.2kg/t。

20、台阶ⅲ以上:浸出酸浓度10.1g/l以上时酸耗大于15.2kg/t。

21、与现有技术相比,本发明的地浸采铀过程中的矿层疏通方法,具有如下有益效果:

22、(1)与空气洗井和活塞洗井相比,本发明所述方法不止适用于浅层矿层疏通,也适用于深度超过600米的深部矿层的疏通,能耗基本可忽略不计,对套管壁基本无影响,对套管内外附着的化学沉淀清洗能力强;而空气洗井和活塞洗井对于深部矿层疏通效率低效果较差,能耗大,活塞洗井易损坏套管。不受矿层埋藏深度的限制。

23、(2)与其他酸系的化学洗井相比,本发明所述方法对浸出区域含矿层水系未引入其他离子,对后续浸出液处理影响较小;

24、(3)与直接酸化和超前酸化相比:

25、a)针对的开采阶段不同,本发明所述方法适用于酸法地浸过程的全周期,而直接酸化和超前酸化适用于酸法地浸酸化期(浸出前期)。

26、b)面对情况和目的不同。本发明所述方法针对酸法地浸浸出过程中,硫酸浸出剂注入运行后一段时间,由于地层堵塞造成抽注液量下降的问题,通过实施该方法恢复抽注液量,而直接酸化和超前酸化是在正式浸出地层尚未显现堵塞表征时,通过矿层酸化预先消除或减弱堵塞风险,避免金属沉淀损失。

27、c)预先采用直接酸化和超前酸化处理过的矿层,在进行正式浸出过程中,仍会出现矿层堵塞、抽液量下降的问题,可用本发明所述方法进行疏通。

28、d)直接酸化和超前酸化等方法,一般采用固定浓度硫酸,正式浸出过程中硫酸浓度的调整是根据浸出阶段出于成本考虑进行逐步降低;本发明所述方法是根据矿石酸耗的台阶型分布特征确定多个疏通液酸浓度,随着疏通次数增加逐渐提高疏通液酸浓度。

29、(4)本发明所述方法能够通过根据矿石酸耗的台阶型分布特征依次提高疏通液酸浓度的方法处理同一钻孔多次抽液量下降的情况。

30、(5)采用抽液孔反注的方式,可避免直接提高浸出剂酸浓度,试剂消耗相对较小、浸出液易堵塞离子浓度增大速度较慢。

31、经过方法实施后,恢复抽注循环,钻孔抽液量能够显著回升49%-145%,维持时间在2~6个月,表明矿层疏通效果明显。多次疏通仍可有效提高抽液量。

- 还没有人留言评论。精彩留言会获得点赞!