工艺腔室及半导体工艺设备的制作方法

本申请涉及半导体芯片,尤其涉及一种工艺腔室及半导体工艺设备。

背景技术:

1、物理气相沉积技术在半导体制造领域被广泛应用,该方法包括真空蒸镀、溅射镀膜、分子束外延等,其中,溅射镀膜被广泛应用于金属薄膜制程。溅射镀膜的基本原理是在高真空的环境下,导入工艺气体并在电极两端加上电压、使气体产生辉光放电,此时等离子体中的正离子在强电场的作用下撞击靶材,溅射出靶材金属原子而沉积到晶片的表面。

2、相关技术中,工艺腔室内设置有内衬件,内衬件界定溅射空间,工艺腔室内除溅射空间之外的空间为传输空间,晶片在溅射空间内进行镀膜工艺,内衬件中的屏蔽件和盖环之间设置有通气通道,通气通道用于连通溅射空间和传输空间,工艺过程中的副产物通过通气通道排入传输空间内,然后被与传输空间相连通的真空泵抽出。

3、传输空间与工艺腔室的传片口相连通,在具体的传片过程中,工艺腔室的承载装置下降至传输空间内,传片口的阀门打开,然后通过机械手将晶片传输至承载装置上。机械手从传片口伸出,然后关闭阀门。最后通过承载装置将晶片传输入溅射空间内。

4、然而,在传输晶片的过程中,需要传片口的阀门打开和关闭各一次,传片口的阀门的打开和关闭需要较长的时间,因此造成工艺腔室的传片效率降低,从而影响工艺腔室的工艺效率。

技术实现思路

1、本申请公开一种工艺腔室及半导体工艺设备,以解决工艺腔室的工艺效率较低的问题。

2、为了解决上述问题,本申请采用下述技术方案:

3、第一方面,本申请实施例提供一种工艺腔室,用于半导体工艺设备中,所述工艺腔室包括腔室本体、内衬件和承载装置;

4、所述内衬件将所述腔室本体的内腔分隔为溅射空间和传输空间,所述腔室本体开设有传片口和抽气口,所述传片口与所述传输空间相连通,所述内衬件开设有通气通道;

5、所述承载装置可升降地设于所述传输空间内,所述承载装置包括承载台和第一波纹管,所述第一波纹管的两端分别与所述腔室本体的底壁和所述承载台面向所述腔室本体的底壁的一侧密封连接,所述第一波纹管与所述抽气口相连通;

6、在所述承载台上升至工艺位置的情况下,所述第一波纹管朝向所述承载台的一端与所述内衬件密封连接,所述溅射空间通过所述通气通道与所述第一波纹管的内部空间相连通,所述传片口与所述第一波纹管的内部空间相隔断;

7、在所述承载台下降至传片位置的情况下,所述第一波纹管朝向所述承载台的一端与所述内衬件相分离,所述传片口与所述第一波纹管的内部空间相连通。

8、第二方面,本申请实施例提供一种半导体工艺设备,包括传输腔室和上述的工艺腔室,所述传输腔室通过所述传片口与所述传输空间相连通。

9、本申请采用的技术方案能够达到以下有益效果:

10、本申请公开的工艺腔室中,在承载台处于工艺位置的情况下,第一波纹管朝向承载台的一端与内衬件密封连接。此时,第一波纹管内形成一个密封空间,也就是说,第一波纹管朝向承载台的一端与内衬件密封连接时,第一波纹管朝向承载台的一端被内衬件封堵,因此传输空间被第一波纹管分隔为相隔断的两个空间,一个空间为第一波纹管内形成的密封空间,该密封空间与溅射空间相连通,承载台也位于第一波纹管形成的密封空间内。另一个空间是传输空间除第一波纹管内部空间之外的空间,该空间与传片口相连通。工艺过程中的副产物进入第一波纹管形成的密封空间,然后再通过抽气口抽出。此时,第一波纹管内的密封空间与传片口相隔断,因此无需关闭传片口。在传片过程中,传片口一直处于开启状态,当承载台降至传片位置时,第一波纹管朝向承载台的一端与内衬件相分离,承载台从第一波纹管内的空间露出,传输空间除第一波纹管内部空间之外的空间与第一波纹管的内部空间相连通,因此可直接对承载台进行传片;当传片完成后,将承载台升至工艺位置,此时传片口与第一波纹管的内部空间相隔断,因此可直接进行加工工艺。此方案中,在传片过程中无需开启或关闭传片口,从而缩短了传片时间,进而提高了工艺腔室的工艺效率。

技术特征:

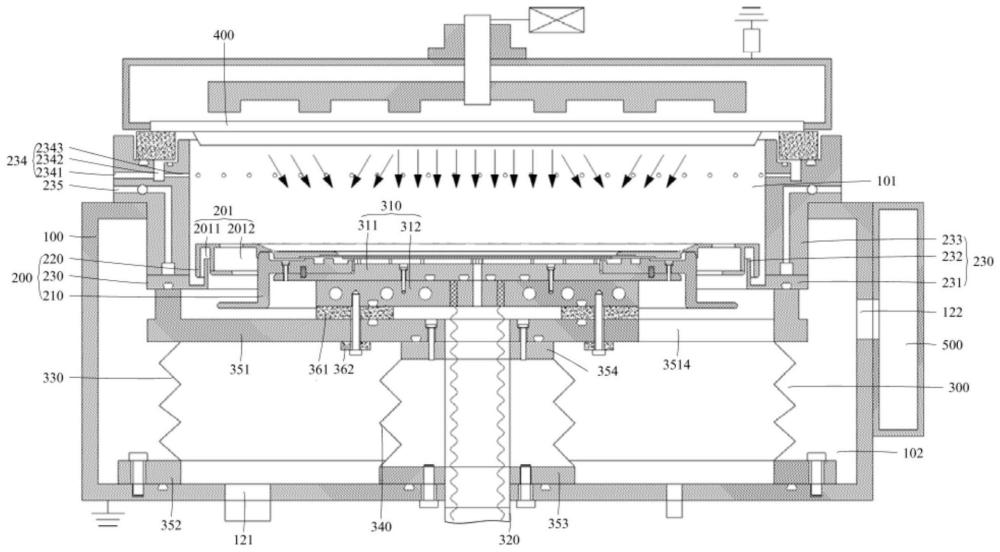

1.一种工艺腔室,用于半导体工艺设备中,其特征在于,所述工艺腔室包括腔室本体(100)、内衬件(200)和承载装置(300);

2.根据权利要求1所述的工艺腔室,其特征在于,所述内衬件(200)包括沉积环(210)、盖环(220)和屏蔽件(230),所述屏蔽件(230)与所述腔室本体(100)相连接,且所述屏蔽件(230)环绕所述盖环(220)设置,所述沉积环(210)环绕设置于所述承载台(310),所述盖环(220)环绕所述沉积环(210)设置,所述承载台(310)可带动所述沉积环(210)移动,以使所述盖环(220)与所述沉积环(210)相接触;

3.根据权利要求2所述的工艺腔室,其特征在于,所述盖环(220)包括第一环主体(221)、第一环形延伸壁(222)和第二环形延伸壁(223),所述第一环形延伸壁(222)和所述第二环形延伸壁(223)的一端均与所述第一环主体(221)朝向所述腔室本体(100)的底壁的一侧连接,另一端朝向所述腔室本体(100)的底壁延伸设置,所述第一环形延伸壁(222)环绕所述第二环形延伸壁(223)设置;

4.根据权利要求3所述的工艺腔室,其特征在于,所述第二环形延伸壁(223)的另一端还具有朝向背离所述第一环形延伸壁(222)的方向延伸的第一环体(224),所述第一环主体(221)上开设有通气孔(2213),所述第二环形延伸壁(223)和所述第一环体(224)与所述沉积环(210)围成所述第二通道(2012),所述通气孔(2213)的至少部分与所述第一环体(224)相对设置,所述溅射空间(101)通过多个所述通气孔(2213)与所述第二通道(2012)相连通。

5.根据权利要求4所述的工艺腔室,其特征在于,所述第一环主体(221)上开设有多个所述通气孔(2213),多个所述通气孔(2213)沿所述第一环主体(221)的周向间隔排布。

6.根据权利要求4所述的工艺腔室,其特征在于,所述沉积环(210)包括第三环主体(211)、第四环形延伸壁(212)和第二环体(213),所述第三环主体(211)与所述承载台(310)相连接,所述第四环形延伸壁(212)的一端与所述第三环主体(211)的外侧边缘相连,另一端朝向所述腔室本体(100)的底壁延伸设置,所述第二环体(213)与所述第四环形延伸壁(212)的另一端相连,且沿背离所述承载台(310)的方向延伸设置,所述第一环体(224)与所述第二环体(213)交错设置,所述第二环形延伸壁(223)、所述第一环体(224)、所述第二环体(213)和所述第四环形延伸壁(212)围成所述第二通道(2012);

7.根据权利要求6所述的工艺腔室,其特征在于,所述第三环主体(211)的外边缘,且朝向所述腔室本体(100)的底壁的一面设置有定位凸起(2111),所述第一环主体(221)开设有定位凹槽(2211),所述定位凸起(2111)的至少部分位于所述定位凹槽(2211)内,且与所述定位凹槽(2211)定位配合。

8.根据权利要求7所述的工艺腔室,其特征在于,所述第一环主体(221)与所述第三环主体(211)之间具有第一避让间隙(202),所述第一环主体(221)朝向所述第三环主体(211)的一侧的表面设置有多个环形凹陷部(2214),多个所述环形凹陷部(2214)沿所述第一环主体(221)的径向间隔分布,多个所述环形凹陷部(2214)位于所述定位凹槽(2211)与所述第一环主体(221)的内边缘之间;多个所述环形凹陷部(2214)形成阶梯形结构;

9.根据权利要求8所述的工艺腔室,其特征在于,所述第三环主体(211)朝向所述第一环主体(221)的一侧的表面开设有多个第一环形凹槽(2113),多个所述第一环形凹槽(2113)沿所述第三环主体(211)的径向间隔排布,所述第一环形凹槽(2113)的至少部分与所述环形凹陷部(2214)相对。

10.根据权利要求9所述的工艺腔室,其特征在于,所述第一环主体(221)与所述第三环主体(211)之间还具有第二避让间隙(203),所述第一避让间隙(202)与所述第二避让间隙(203)相连通,所述第三环主体(211)朝向所述第一环主体(221)的一侧的表面还开设有第二环形凹槽(2114),所述第二环形凹槽(2114)环绕所述第一环形凹槽(2113)设置,所述第一环主体(221)朝向所述第三环主体(211)的一侧设置有环形凸起部(2212),所述环形凸起部(2212)的至少部分位于所述第二环形凹槽(2114)内,所述环形凸起部(2212)与所述第二环形凹槽(2114)的槽壁围成所述第二避让间隙(203)。

11.根据权利要求2所述的工艺腔室,其特征在于,所述屏蔽件(230)搭接于所述腔室本体(100)上,所述屏蔽件(230)开设有进气通道(234),所述进气通道(234)与所述溅射空间(101)相连通。

12.根据权利要求11所述的工艺腔室,其特征在于,所述进气通道(234)包括进气口(2341)、环形通气道(2342)和多个进气孔(2343),所述进气口(2341)与所述环形通气道(2342)相连通,所述环形通气道(2342)通过多个所述进气孔(2343)与所述溅射空间(101)相连通,多个所述进气孔(2343)沿所述屏蔽件(230)的周向间隔分布。

13.根据权利要求12所述的工艺腔室,其特征在于,所述屏蔽件(230)还开设有冷却通道(235),所述冷却通道(235)用于通入冷却介质。

14.根据权利要求1所述的工艺腔室,其特征在于,所述承载装置(300)还包括第二波纹管(340)和驱动轴(320),所述驱动轴(320)与所述承载台(310)相连接,所述驱动轴(320)驱动所述承载台(310)移动,所述第二波纹管(340)位于所述第一波纹管(330)与所述驱动轴(320)之间,所述第二波纹管(340)的两端分别与所述腔室本体(100)的底壁和所述承载台(310)密封连接,所述抽气口(121)位于所述第一波纹管(330)与所述第二波纹管(340)之间,所述第一波纹管(330)的内腔与所述第二波纹管(340)的内腔相隔断。

15.根据权利要求14所述的工艺腔室,其特征在于,所述第一波纹管(330)的一端设置有第一法兰(351),所述第一法兰(351)包括第一连接环(3511)、第二连接环(3512)和多个连接辐条(3513),所述第一连接环(3511)环绕所述第二连接环(3512),所述第一连接环(3511)与所述第二连接环(3512)通过多个所述连接辐条(3513)相连接,相邻的两个所述连接辐条(3513)之间具有通气间隙(3514),所述第一波纹管(330)通过所述通气间隙(3514)与所述通气通道(201)相连通;所述第一波纹管(330)与所述第一连接环(3511)相连接,所述承载台(310)与所述第二连接环(3512)相叠置;在所述承载台(310)上升至所述工艺位置的情况下,所述第一连接环(3511)与所述内衬件(200)密封连接;

16.根据权利要求15所述的工艺腔室,其特征在于,所述承载装置(300)还包括第一绝缘环(361)和第二绝缘环(362),所述承载台(310)、所述第一绝缘环(361)、所述第二连接环(3512)和所述第二绝缘环(362)依次叠置,所述第二绝缘环(362)环绕所述第四法兰(354)设置。

17.根据权利要求15所述的工艺腔室,其特征在于,所述承载台(310)包括承载主体(311)和功能部(312),所述承载主体(311)、所述功能部(312)和所述第二连接环(3512)依次叠置,且密封连接,所述承载主体(311)开设有多个周向气道(3111)和多个径向气道(3112),所述径向气道(3112)沿所述承载台(310)的径向延伸,所述周向气道(3111)沿所述承载台(310)的周向延伸,多个所述径向气道(3112)沿所述承载台(310)的周向间隔排布,多个所述周向气道(3111)沿所述承载台(310)的径向间隔排布,每个所述径向气道(3112)贯穿多个所述周向气道(3111)。

18.一种半导体工艺设备,其特征在于,包括传输腔室(500)和权利要求1至17中任一项所述的工艺腔室,所述传输腔室(500)通过所述传片口(122)与所述传输空间(102)相连通。

技术总结

本申请公开一种工艺腔室及半导体工艺设备,工艺腔室包括腔室本体、内衬件和承载装置;内衬件将腔室本体的内腔分隔为溅射空间和传输空间,腔室本体开设有传片口和抽气口,传片口与传输空间相连通,内衬件开设有通气通道;承载装置可升降地设于传输空间内,承载装置包括承载台和第一波纹管,第一波纹管的两端分别与腔室本体的底壁和承载台面向腔室本体的底壁的一侧密封连接,第一波纹管与抽气口相连通;在承载台上升至工艺位置的情况下,第一波纹管朝向承载台的一端与内衬件密封连接,溅射空间通过通气通道与第一波纹管的内部空间相连通,传片口与第一波纹管的内部空间相隔断。上述方案能够解决工艺腔室的工艺效率较低的问题。

技术研发人员:杨依龙,王磊

受保护的技术使用者:北京北方华创微电子装备有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!