一种立式磨浸强化锂云母酸浸提锂的方法和装置

1.本发明涉及一种立式磨浸强化锂云母酸浸提锂的方法和装置,属于湿法冶金技术领域。

背景技术:

2.锂作为自然界最轻的金属元素,在地壳中含量仅为0.0065%。但其具有极强的化学活性,较高比热容,因此锂被广泛用于各个行业,亦成为现代电动汽车革命的关键元素。其中最主要的元件锂电池因其能量密度高,工作电压高,体积小,无记忆,同时不含铅、镉等重金属,无污染不含毒性材料等优点,因此被称为绿色新能源产品,是当前最符合新能源应用发展趋势的储能技术。

3.锂云母是一种具有单斜晶体结构的层状硅酸盐矿物,其中锂离子位于层状结构之间,为提锂造成一定困难,只能在提取锂资源时将锂云母结构破坏从而实现提锂。工业上主要采用硫酸法浸出提锂,即锂矿石和浓硫酸在150-180℃混合焙烧,是浓硫酸中的氢离子取代锂离子形成易溶解的硫酸锂。该方法锂的回收率高,条件限制少,适应性强,但其存在明显缺点,缺点包括能耗较高(硫酸浓度50%~80%),酸耗较大,纯碱消耗较多,成本较高。

技术实现要素:

4.针对上述现有技术存在的问题及不足,本发明提供一种立式陶瓷磨浸强化锂云母酸浸提锂的方法。本发明解决硫酸焙烧中酸耗量大、能耗量大、易腐蚀设备等问题,氧化锆珠的运用使得反应过程中,球珠耐磨,使寿命增强。通过固体物质在摩擦、碰撞、冲击等机械力的作用下,能够使晶体机构以及物化性能发生改变,而且在机械力的作用下可以诱发产生一些利用热能难于或无法进行的化学反应。从而使发明具有提高锂的浸出率、降低反应酸耗及能耗成产生产成本低的特点。常规机械活化加入锂云母原矿与硫酸钠焙烧时锂的浸出率达89.4%,经立式陶瓷磨浸强化后锂的浸出率可达97.63%。常规硫酸化焙烧锂云母与硫酸的液固比为2,比改进后的硫酸用量高,锂的浸出率也仅达93%左右。

5.本发明通过以下技术方案实现。

6.一种立式磨浸强化锂云母酸浸提锂的方法,其具体步骤包括:步骤1、将锂云母原矿粉碎至粒度为150目,得到锂云母原矿粉末;步骤2、将步骤1得到的锂云母原矿粉末与浓度为50%~80%的h2so4溶液按照液固比为1.5~2:1ml/g充分混合,加入到立式陶瓷研磨机的真空罐8中,并相应的在立式陶瓷研磨机的真空罐8中加入氧化锆珠,将真空罐8升温至120~150℃,控制陶瓷螺旋研磨盘6搅拌速度为500~1300rpm,磨浸焙烧1.5~3h,获得焙烧料;步骤3、将立式陶瓷研磨机的真空罐8中步骤2得到的焙烧料自然冷却,加入蒸馏水控制液固比为3:1ml/g,在温度为60℃、陶瓷螺旋研磨盘6搅拌速度为500~1600rpm,浸出3h;浸出完成后过滤得到含锂浸出液。

7.所述步骤2中锂云母原矿粉末与氧化锆珠质量比为0.4~0.8:1。

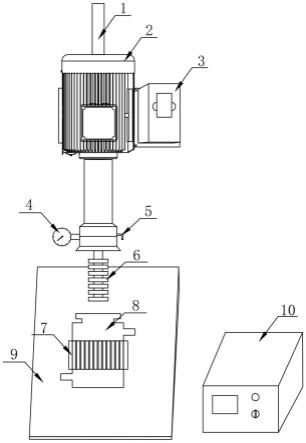

8.一种立式磨浸强化锂云母酸浸提锂的装置,装置为立式陶瓷研磨机,包括磨浸机架1、电机2、变频器3、陶瓷螺旋研磨盘6、加热套7、真空罐8、底座9和加热控制器10,磨浸机架1上安装电机2,电机2输出轴穿过真空盖连接陶瓷螺旋研磨盘6,底座9上设有真空罐8,真空罐8外部设有加热套7,加热套7电连接加热控制器10,真空罐8顶部与真空盖密封配合安装,配合安装后真空罐8内部通过电机2带动陶瓷螺旋研磨盘6旋转。

9.所述真空盖上还设有真空表4和真空接口5。

10.所述电机2上设有变频器3。

11.本发明的有益效果是:(1)本发明采用可提高锂云母提锂的浸出率,增加提锂效率、大大减少传统硫酸焙烧中酸的用量及对环境的影响,并且保持了传统工艺中高回收率、条件限制少、适应性强等优点;(2)采用立式陶瓷磨浸机进行研磨,既可以避免传统工艺中的易腐蚀仪器,又能改善传统常规磨浸浸出率低等问题。而且减少废气产生,对环境影响较小;(3)本发明在常规硫酸焙烧以及常规机械活化的基础上进行优化,能够增加锂的浸出率,缩短反应时间,降低反应温度及酸耗,生产成本降低。

附图说明

12.图1是本发明方法流程示意图;图2是本发明装置结构示意图;图3是本发明装置实物图。

13.图中标号为:1-磨浸机架,2-电机,3-变频器,4-真空表,5-真空接口,6-陶瓷螺旋研磨盘,7-加热套,8-真空罐,9-底座,10-加热控制器。

具体实施方式

14.下面结合附图和具体实施方式,对本发明作进一步说明。

15.实施例1如图1所示,该立式磨浸强化锂云母酸浸提锂的方法,其具体步骤包括:步骤1、将锂云母原矿(li含量为1.42wt%)粉碎至粒度为150目,得到锂云母原矿粉末;步骤2、将步骤1得到的锂云母原矿粉末与浓度为50%的h2so4溶液按照液固比为1.5:1ml/g充分混合,加入到立式陶瓷研磨机的真空罐8中,并相应的在立式陶瓷研磨机的真空罐8中加入氧化锆珠(锂云母原矿粉末与氧化锆珠质量比为0.4:1),将真空罐8升温至120℃,控制陶瓷螺旋研磨盘6搅拌速度为500rpm,磨浸焙烧1.5h,获得焙烧料;步骤3、将立式陶瓷研磨机的真空罐8中步骤2得到的焙烧料自然冷却,加入蒸馏水控制液固比为3:1ml/g,在温度为60℃、陶瓷螺旋研磨盘6搅拌速度为800rpm,浸出3h;浸出完成后过滤得到含锂浸出液。

16.如图2和3所示,该立式磨浸强化锂云母酸浸提锂的装置,装置为立式陶瓷研磨机,包括磨浸机架1、电机2、变频器3、陶瓷螺旋研磨盘6、加热套7、真空罐8、底座9和加热控制器10,磨浸机架1上安装电机2,电机2输出轴穿过真空盖连接陶瓷螺旋研磨盘6,底座9上设有

真空罐8,真空罐8外部设有加热套7,加热套7电连接加热控制器10,真空罐8顶部与真空盖密封配合安装,配合安装后真空罐8内部通过电机2带动陶瓷螺旋研磨盘6旋转。

17.其中真空盖上还设有真空表4和真空接口5;电机2上设有变频器3。

18.经本实施例锂的浸出率为97.63%。

19.对比实施例1方法同实施例1,不同点之处在于使用普通立式研磨机,过筛后的锂云母粉末与浓度为50%的h2so4溶液按照液固比为1.5:1ml/g充分混合,一起加入到普通立式研磨机,研磨机升温至120℃进行反应,反应时间为1.5h,转速为500rpm。反应完成之后得到浸出物料,随后过滤,得到浸出液。本对比实施例1中锂的浸出率为90.77%。

20.实施例2如图1所示,该立式磨浸强化锂云母酸浸提锂的方法,其具体步骤包括:步骤1、将锂云母原矿(li含量为1.42wt%)粉碎至粒度为150目,得到锂云母原矿粉末;步骤2、将步骤1得到的锂云母原矿粉末与浓度为60%的h2so4溶液按照液固比为1.5:1ml/g充分混合,加入到立式陶瓷研磨机的真空罐8中,并相应的在立式陶瓷研磨机的真空罐8中加入氧化锆珠(锂云母原矿粉末与氧化锆珠质量比为0.5:1),将真空罐8升温至130℃,控制陶瓷螺旋研磨盘6搅拌速度为700rpm,磨浸焙烧1.5h,获得焙烧料;步骤3、将立式陶瓷研磨机的真空罐8中步骤2得到的焙烧料自然冷却,加入蒸馏水控制液固比为3:1ml/g,在温度为60℃、陶瓷螺旋研磨盘6搅拌速度为900rpm,浸出3h;浸出完成后过滤得到含锂浸出液。

21.如图2和3所示,该立式磨浸强化锂云母酸浸提锂的装置,装置为立式陶瓷研磨机,包括磨浸机架1、电机2、变频器3、陶瓷螺旋研磨盘6、加热套7、真空罐8、底座9和加热控制器10,磨浸机架1上安装电机2,电机2输出轴穿过真空盖连接陶瓷螺旋研磨盘6,底座9上设有真空罐8,真空罐8外部设有加热套7,加热套7电连接加热控制器10,真空罐8顶部与真空盖密封配合安装,配合安装后真空罐8内部通过电机2带动陶瓷螺旋研磨盘6旋转。

22.其中真空盖上还设有真空表4和真空接口5;电机2上设有变频器3。

23.经本实施例锂的浸出率为95.96%。

24.对比实施例2方法同实施例1,不同点之处在于使用普通立式研磨机,过筛后的锂云母粉末与浓度为60%的h2so4溶液按照液固比为1.5:1ml/g充分混合,一起加入到普通立式研磨机,研磨机升温至130℃进行反应,反应时间为1.5h,转速为700rpm。反应完成之后得到浸出物料,随后过滤,得到浸出液。本对比实施例1中锂的浸出率为90.82%。

25.实施例3如图1所示,该立式磨浸强化锂云母酸浸提锂的方法,其具体步骤包括:步骤1、将锂云母原矿(li含量为1.42wt%)粉碎至粒度为150目,得到锂云母原矿粉末;步骤2、将步骤1得到的锂云母原矿粉末与浓度为70%的h2so4溶液按照液固比为1.5:1ml/g充分混合,加入到立式陶瓷研磨机的真空罐8中,并相应的在立式陶瓷研磨机的真空罐8中加入氧化锆珠(锂云母原矿粉末与氧化锆珠质量比为0.8:1),将真空罐8升温至

140℃,控制陶瓷螺旋研磨盘6搅拌速度为900rpm,磨浸焙烧2h,获得焙烧料;步骤3、将立式陶瓷研磨机的真空罐8中步骤2得到的焙烧料自然冷却,加入蒸馏水控制液固比为3:1ml/g,在温度为60℃、陶瓷螺旋研磨盘6搅拌速度为1000rpm,浸出3h;浸出完成后过滤得到含锂浸出液。

26.如图2和3所示,该立式磨浸强化锂云母酸浸提锂的装置,装置为立式陶瓷研磨机,包括磨浸机架1、电机2、变频器3、陶瓷螺旋研磨盘6、加热套7、真空罐8、底座9和加热控制器10,磨浸机架1上安装电机2,电机2输出轴穿过真空盖连接陶瓷螺旋研磨盘6,底座9上设有真空罐8,真空罐8外部设有加热套7,加热套7电连接加热控制器10,真空罐8顶部与真空盖密封配合安装,配合安装后真空罐8内部通过电机2带动陶瓷螺旋研磨盘6旋转。

27.其中真空盖上还设有真空表4和真空接口5;电机2上设有变频器3。

28.经本实施例锂的浸出率为97.38%。

29.对比实施例3方法同实施例1,不同点之处在于使用普通立式研磨机,过筛后的锂云母粉末与浓度为70%的h2so4溶液按照液固比为1.5:1ml/g充分混合,一起加入到普通立式研磨机,研磨机升温至140℃进行反应,反应时间为2h,转速为900rpm。反应完成之后得到浸出物料,随后过滤,得到浸出液。本对比实施例1中锂的浸出率为91.33%。

30.以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1