一种低Cr含量耐CO2腐蚀油套管及其制备方法与流程

一种低cr含量耐co2腐蚀油套管及其制备方法

技术领域

1.本发明涉及油套管技术领域,尤其涉及一种低cr含量耐co2腐蚀油套管及其制备方法。

背景技术:

2.我国油气资源中含co2油气相当普遍,油套管材料在co2油气环境中,在有水存在的条件下,会与钢材发生化学或电化学反应,使油套管材料发生腐蚀,可导致油套管均匀腐蚀、局部腐蚀、穿孔、甚至断裂,严重影响油气田的正常生产和安全。通常,对于co2腐蚀环境,油套管材料宜选择cr含量超过12.5%的不锈钢,比如13cr及具有更好耐蚀性能的材料,这种防腐材料选择对塔里木等高产油气田是合适的,但对于像长庆等低产油气田由于成本过高是难以接受的,这样就提出了对低cr含量经济型耐co2腐蚀油套管的需求。

3.因此,现有技术还有待于改进和发展。

技术实现要素:

4.鉴于上述现有技术的不足,本发明的目的在于提供一种低cr含量耐co2腐蚀油套管及其制备方法,旨在解决现有耐co2腐蚀油套管的cr含量较高、成本较高的问题。

5.本发明的技术方案如下:

6.本发明的第一方面,一种低cr含量耐co2腐蚀油套管,其中,按质量百分含量计,所述低cr含量耐co2腐蚀油套管包括以下化学成分:

7.c 0.21%~0.29%、si 0.25%~0.45%、mn 0.90%~1.10%、cr 2.95%~5.50%、mo 0.35%~0.50%、ni 0.15%~0.25%、cu 0.15%~0.25%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.001%~0.010%、ce 0.006%~0.010%、al 0.005%~0.020%、ca 0.005%~0.010%、p≤0.015%、s≤0.005%、o≤0.002%、h≤0.00015%、余量为fe和不可避免的杂质。

8.可选地,按质量百分含量计,所述低cr含量耐co2腐蚀油套管包括以下化学成分:

9.c 0.21%~0.29%、si 0.27%~0.45%、mn 0.90%~1.10%、cr 2.95%~3.49%、mo 0.35%~0.46%、ni 0.15%~0.25%、cu 0.17%~0.25%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.001%~0.01%、ce 0.006%~0.010%、al 0.006%~0.019%、ca 0.005%~0.010%、p≤0.013%、s≤0.004%、o≤0.002%、h≤0.00015%、余量为fe和不可避免的杂质。

10.可选地,按质量百分含量计,所述低cr含量耐co2腐蚀油套管包括以下化学成分:

11.c 0.22%~0.27%、si 0.25%~0.43%、mn 0.93%~1.07%、cr 3.5%~4.49%、mo 0.35%~0.50%、ni 0.20%~0.25%、cu 0.15%~0.24%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.002%~0.009%、ce 0.006%~0.010%、al 0.005%~0.019%、ca 0.005%~0.009%、p≤0.015%、s≤0.005%、o≤0.0019%、h≤0.00015%、余量为fe和不可避免的杂质。

12.可选地,按质量百分含量计,所述低cr含量耐co2腐蚀油套管包括以下化学成分:

13.c 0.21%~0.28%、si 0.27%~0.36%、mn 0.91%~1.1%、cr 4.5%~5.5%、mo 0.36%~0.49%、ni 0.18%~0.25%、cu 0.17%~0.24%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.002%~0.009%、ce 0.006%~0.010%、al 0.006%~0.020%、ca 0.005%~0.010%、p≤0.013%、s≤0.004%、o≤0.002%、h≤0.00015%、余量为fe和不可避免的杂质。

14.本发明的第二方面,提供一种低cr含量耐co2腐蚀油套管的制备方法,其中,包括步骤:

15.根据本发明如上所述的低cr含量耐co2腐蚀油套管的化学成分进行配料、冶炼、连铸后,得到连铸坯;

16.对所述连铸坯进行穿孔、热连轧后,得到管坯;

17.对所述管坯进行调质热处理,得到所述低cr含量耐co2腐蚀油套管。

18.可选地,进行冶炼、连铸后,得到连铸坯的步骤具体包括:

19.将配料得到的原料依次经过氧吹转炉冶炼、喂稀土丝、炉外精炼、真空脱气、喂si-ca丝对夹杂物进行变性处理,得到钢液;

20.将所述钢液浇铸成棒状连铸坯。

21.可选地,所述对所述连铸坯进行穿孔、热连轧后,得到管坯的步骤具体包括:

22.将所述连铸坯在加热炉内加热至1200~1250℃,保温90~120min,然后在1150~1220℃的温度下进行热穿孔,在950~1150℃的温度下进行热连轧,冷却后,得到管坯。

23.可选地,所述对所述管坯进行调质热处理,得到所述低cr含量耐co2腐蚀油套管的步骤具体包括:

24.在保护气氛炉中,对所述管坯在890~910℃的温度下进行淬火,保温40~60min后冷却,然后在600~700℃的温度下进行回火,保温90~120min后水冷,然后在530~630℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管。

25.可选地,对所述管坯在890~910℃的温度下进行淬火,保温40~60min后,以20~30℃/s的冷却速度进行冷却。

26.可选地,对所述管坯进行调质热处理后,得到所述低cr含量耐co2腐蚀油套管前,还包括步骤:

27.对调质热处理后的管坯进行螺纹加工。

28.有益效果:本发明提供的低cr含量耐co2腐蚀油套管的cr含量低、成本低,屈服强度高,韧性好,耐co2腐蚀性能好,其屈服强度级别可分别达到80ksi、110ksi、125ksi要求。其室温屈服强度大于552~862mpa,抗拉强度大于655~931mpa,总延伸率≥14~18%,夏比冲击韧性≥90j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

具体实施方式

29.本发明提供一种低cr含量耐co2腐蚀油套管及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

31.国内宝山钢铁公司等企业开发了低cr含量经济型耐co2腐蚀油套管,并在多个油气田得到应用。但现有技术存在强度级别偏低,耐蚀性能不够稳定,材料强度、塑韧性和耐蚀性能不匹配等不足或技术缺陷,使经济型低cr耐co2腐蚀油套管的使用受到很大限制。针对上述不足或技术缺陷,本发明提出一种低cr耐co2腐蚀油管和套管及其制备方法,以满足含co2低产油气田开发对经济型耐co2腐蚀油套管的需求。

32.本发明实施例提供一种低cr含量耐co2腐蚀油套管,其中,按质量百分含量计,所述低cr含量耐co2腐蚀油套管包括以下化学成分:

33.c 0.21%~0.29%、si 0.25%~0.45%、mn 0.90%~1.10%、cr 2.95%~5.50%、mo 0.35%~0.50%、ni 0.15%~0.25%、cu 0.15%~0.25%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.001%~0.010%、ce 0.006%~0.010%、al 0.005%~0.020%、ca 0.005%~0.010%、p≤0.015%、s≤0.005%、o≤0.002%、h≤0.00015%、余量为fe和不可避免的杂质。

34.本发明实施例在成分设计方面,综合考虑油套管的强度、塑韧性、经济性、耐co2腐蚀性等多重要求,采用低c含量,加cr、mo、mn,少量加入ni和cu,nb、ti微合金化,并加入稀土元素ce,控制si、n含量,限制钢中p、s、o、h等有害元素,采用al、si全脱氧的镇静钢,并对钢液进行ca处理,本发明通过对油套管的化学成分及含量进行创造性地设计,使得各元素之间产生协同作用,最终使得得到的低cr含量耐co2腐蚀油套管的成本低、强度高、韧性好(韧性是钢铁材料安全服役的保障)且具有耐co2腐蚀性能,即本发明在保证了油套管具有较高强度和低成本的前提下,获得了较高的韧性和耐co2腐蚀性。其屈服强度级别可分别达到80ksi、110ksi、125ksi要求,室温屈服强度大于552~862mpa,抗拉强度大于655~931mpa,总延伸率≥14~18%,夏比冲击韧性≥90j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低co2含量油气开发对经济型耐co2腐蚀油套管的需求。

35.其中,c是最主要的强化元素,采用低c有利于提高钢的塑韧性和耐腐蚀性能,但c含量过低不利于提高钢的淬透性,对提高钢的强度不利;c含量过高,会与钢中加入的cr形成碳化物,削弱cr元素提高基体电极电位从而提高耐蚀性的作用,本发明实施例根据油套管的性能要求和用途将其含量控制在0.21%~0.29%。

36.si加入到钢中在氧化性介质中易在钢的表面形成致密的氧化膜,提高耐蚀性能,但含量过高会使基体变脆,因此,本发明实施例根据油套管的性能要求和用途将si的含量控制在0.25%~0.45%。

37.mn主要用于提高钢的淬透性进而提高强度。本发明实施例根据油套管的性能要求和用途将mn的含量控制在0.90%~1.10%。

38.cr在氧化性介质中可形成致密的钝化膜保护基体免受腐蚀,还可以提高基体的电极电位,提高耐电化学腐蚀性能;同时还可提高钢的淬透性和强度。本发明实施例根据油套管的性能要求和用途将cr的含量控制在2.95%~5.50%;其中3cr油套管的cr含量控制在2.95%~3.49%,4cr油套管的cr含量控制在3.50%~4.49%,5cr油套管的含量控制在

4.50%~5.50%。

39.mo加入到钢中可使钢的钝化膜稳定,提高钢的耐蚀性能,阻碍点蚀发生;同时可以提高钢的淬透性以提高强度和回火稳定性。本发明实施例根据油套管的性能要求和用途将mn的含量控制在0.35%~0.50%。

40.ni加入到钢中可以提高基体的电极电位,提高耐电化学腐蚀性能,与cr配合使用效果更好;同时可提高钢的淬透性、强度和韧性、改善钢的工艺性能,减少由于cu的加入所引起的热脆性。本发明实施例根据油套管的性能要求和用途将ni的含量控制在0.15%~0.25%。

41.cu可提高非氧化介质中的耐蚀性,减少对点腐蚀的敏感性;同时可改善钢的流动性从而改善铸造工艺性能。本发明实施例根据油套管的性能要求和用途将cu的含量控制在0.15%~0.25%。

42.nb加入到钢中与钢中的c、n形成nbc、nbn,可有效避免形成cr的碳化物,保证钢中cr元素含量,提高耐蚀性能;同时,nbc、nbn具有阻碍奥氏体晶粒长大、细化晶粒的作用,提高钢的强度和韧性。本发明实施例根据油套管的性能要求和用途将nb的含量控制在0.05%~0.08%。

43.ti加入到钢中与钢中的c、n形成tic、tin,可有效避免形成cr的碳化物,保证钢中cr元素含量,提高耐蚀性能;同时,tic、tin具有阻碍奥氏体晶粒长大、细化晶粒的作用,提高钢的强度和韧性。本发明实施例根据油套管的性能要求和用途将ti的含量控制在0.02%~0.05%。

44.n是一种很强的形成和稳定奥氏体元素,加入到钢中可扩大钢的奥氏体相区,提高淬透性,从而提高钢的强度;但含量过高会形成有害气体,降低钢的冶金质量,或与nb、ti形成化合物,不利于提高钢的耐腐蚀性能。本发明实施例根据油套管的性能要求和用途将n的含量控制在0.001%~0.010%。

45.ce:具有净化钢液、细化晶粒、变质夹杂、合金化多重作用。本发明实施例根据油套管的性能要求和用途将ce的含量控制在0.006%~0.010%。

46.al与氧形成氧化物可以起到细化晶粒、同时提高强度和韧性的作用。宜控制在0.005%~0.020%。

47.ca可以改善夹杂物的性质和形态,从而提高钢的韧性和耐腐蚀性能。宜控制在0.005%~0.010%。

48.p为有害元素,主要影响钢的塑韧性,宜控制p≤0.015%。

49.s为有害元素,主要影响钢的塑韧性和耐腐蚀性能,宜控制s≤0.005%。

50.o为有害元素,主要影响钢的塑韧性和耐腐蚀性能,宜控制o≤0.002%。

51.h为有害元素,主要影响钢的塑韧性,宜控制h≤0.00015%。

52.通过控制钢中p、s、o、h等有害元素,有利于提高钢的纯净度进而以提高油套管的韧性和耐腐蚀性能。

53.在一种实施方式中,按质量百分含量计,所述低cr含量(3cr)耐co2腐蚀油套管包括以下化学成分:

54.c 0.21%~0.29%、si 0.27%~0.45%、mn 0.90%~1.10%、cr 2.95%~3.49%、mo 0.35%~0.46%、ni 0.15%~0.25%、cu 0.17%~0.25%、nb 0.05%~

0.08%、ti 0.02%~0.05%、n 0.001%~0.01%、ce 0.006%~0.010%、al 0.006%~0.019%、ca 0.005%~0.010%、p≤0.013%、s≤0.004%、o≤0.002%、h≤0.00015%、余量为fe和不可避免的杂质。

55.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可分别达到80ksi、110ksi、125ksi要求。其室温屈服强度达到573~920mpa,抗拉强度大于685~989mpa,总延伸率达到22~29%,夏比冲击韧性达到99~139j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

56.在进一步的实施方式中,按质量百分含量计,所述低cr含量(3cr)耐co2腐蚀油套管包括以下组分:

57.c 0.21%~0.25%、si 0.27%~0.37%、mn 0.93%~1.08%、cr 2.95%~3.49%、mo 0.35%~0.37%、ni 0.15%~0.24%、cu 0.17%~0.25%、nb 0.05%~0.07%、ti 0.02%~0.05%、n 0.001%~0.005%、ce 0.006%~0.010%、al 0.006%~0.010%、ca 0.007%~0.010%、p≤0.013%、s≤0.004%、o≤0.002%、h≤0.00014%、余量为fe和不可避免的杂质。

58.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到80ksi要求。其室温屈服强度达到573~599mpa、抗拉强度大于685~709mpa、总延伸率达到27~29%、夏比冲击韧性达到129~139j、在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

59.在进一步的实施方式中,按质量百分含量计,所述低cr含量(3cr)耐co2腐蚀油套管包括以下组分:

60.c 0.23%~0.26%、si 0.32%~0.41%、mn 0.90%~1.08%、cr 2.97%~3.49%、mo 0.40%~0.45%、ni 0.15%~0.25%、cu 0.19%~0.24%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.005%~0.008%、ce 0.006%~0.008%、al 0.010%~0.015%、ca 0.005%~0.010%、p≤0.013%、s≤0.002%、o≤0.0018%、h≤0.00015%、余量为fe和不可避免的杂质。

61.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到110ksi要求。其室温屈服强度达到779~793mpa,抗拉强度大于865~881mpa,总延伸率达到26~27%,夏比冲击韧性达到113~121j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

62.在进一步的实施方式中,按质量百分含量计,所述低cr含量(3cr)耐co2腐蚀油套管包括以下组分:

63.c 0.25%~0.29%、si 0.31%~0.45%、mn 0.90%~1.10%、cr 2.99%~3.45%、mo 0.39%~0.46%、ni 0.21%~0.25%、cu 0.19%~0.24%、nb 0.05%~0.07%、ti 0.02%~0.05%、n 0.006%~0.010%、ce 0.006%~0.009%、al 0.015%~0.019%、ca 0.006%~0.009%、p≤0.013%、s≤0.002%、o≤0.0016%、h≤0.00014%、余量为fe和不可避免的杂质。

64.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到125ksi要求。其室温屈服强度达到910~920mpa,抗拉强度大于978~989mpa,总延伸率达到22%,夏比冲击韧性达到99~103j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

65.在一种实施方式中,按质量百分含量计,所述低cr含量(4cr)耐co2腐蚀油套管包括以下化学成分:

66.c 0.22%~0.27%、si 0.25%~0.43%、mn 0.93%~1.07%、cr 3.5%~4.49%、mo 0.35%~0.50%、ni 0.20%~0.25%、cu 0.15%~0.24%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.002%~0.009%、ce 0.006%~0.010%、al 0.005%~0.019%、ca 0.005%~0.009%、p≤0.015%、s≤0.005%、o≤0.0019%、h≤0.00015%、余量为fe和不可避免的杂质。

67.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到80、110、125ksi要求。其室温屈服强度达到609~930mpa,抗拉强度大于716~1000mpa,总延伸率达到21~28%,夏比冲击韧性达到95~128j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

68.在进一步的实施方式中,按质量百分含量计,所述低cr含量(4cr)耐co2腐蚀油套管包括以下组分:

69.c 0.22%~0.25%、si 0.25%~0.39%、mn 0.94%~1.07%、cr 3.5%~4.49%、mo 0.35%~0.40%、ni 0.20%~0.25%、cu 0.15%~0.24%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.002%~0.005%、ce 0.006%~0.010%、al 0.005%~0.010%、ca 0.006%~0.008%、p≤0.015%、s≤0.005%、o≤0.0019%、h≤0.00013%、余量为fe和不可避免的杂质。

70.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到80ksi要求。其室温屈服强度达到609~629mpa,抗拉强度大于716~737mpa,总延伸率达到26~28%,夏比冲击韧性达到117~128j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

71.在进一步的实施方式中,按质量百分含量计,所述低cr含量(4cr)耐co2腐蚀油套管包括以下组分:

72.c 0.25%~0.27%、si 0.29%~0.36%、mn 0.93%~1.04%、cr 3.5%~4.49%、mo 0.39%~0.45%、ni 0.20%~0.24%、cu 0.18%~0.24%、nb 0.05%~0.078%、ti 0.02%~0.05%、n 0.006%~0.008%、ce 0.006%~0.009%、al 0.011%~0.013%、ca 0.005%~0.009%、p≤0.012%、s≤0.003%、o≤0.0018%、h≤0.00014%、余量为fe和不可避免的杂质。

73.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到110ksi要求。其室温屈服强度达到789~803mpa,抗拉强度大于876~892mpa,总延伸率达到25~26%,夏比冲击韧性达到108~105j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均

匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

74.在进一步的实施方式中,按质量百分含量计,所述低cr含量(4cr)耐co2腐蚀油套管包括以下组分:

75.c 0.25%~0.27%、si 0.26%~0.43%、mn 0.95%~1.07%、cr 3.58%~4.41%、mo 0.43%~0.50%、ni 0.20%~0.23%、cu 0.19%~0.24%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.006%~0.009%、ce 0.006%~0.010%、al 0.016%~0.019%、ca 0.006%~0.009%、p≤0.013%、s≤0.003%、o≤0.0018%、h≤0.00015%、余量为fe和不可避免的杂质。

76.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到125ksi要求。其室温屈服强度达到921~930mpa,抗拉强度大于990~1000mpa,总延伸率达到21~22%,夏比冲击韧性达到95~99j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

77.在一种实施方式中,按质量百分含量计,所述低cr含量(5cr)耐co2腐蚀油套管包括以下组分:

78.c 0.21%~0.28%、si 0.27%~0.36%、mn 0.91%~1.1%、cr 4.5%~5.5%、mo 0.36%~0.49%、ni 0.18%~0.25%、cu 0.17%~0.24%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.002%~0.009%、ce 0.006%~0.010%、al 0.006%~0.020%、ca 0.005%~0.010%、p≤0.013%、s≤0.004%、o≤0.002%、h≤0.00015%、余量为fe和不可避免的杂质。

79.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到可达到80、110、125ksi要求。其室温屈服强度达到632~941mpa,抗拉强度大于743~1011mpa,总延伸率达到20~27%,夏比冲击韧性达到91~132j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

80.在一种实施方式中,按质量百分含量计,所述低cr含量(5cr)耐co2腐蚀油套管包括以下组分:

81.c 0.21%~0.25%、si 0.27%~0.36%、mn 0.95%~1.10%、cr 4.5%~5.5%、mo 0.36%~0.39%、ni 0.18%~0.25%、cu 0.18%~0.23%、nb 0.05%~0.07%、ti 0.02%~0.05%、n 0.002%~0.005%、ce 0.006%~0.009%、al 0.006%~0.010%、ca 0.005%~0.010%、p≤0.012%、s≤0.004%、o≤0.0016%、h≤0.00014%、余量为fe和不可避免的杂质。

82.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到80ksi要求。其室温屈服强度达到632~651mpa,抗拉强度大于743~765mpa,总延伸率达到25~27%,夏比冲击韧性达到115~132j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

83.在一种实施方式中,按质量百分含量计,所述低cr含量(5cr)耐co2腐蚀油套管包

括以下组分:

84.c 0.23%~0.26%、si 0.28%~0.35%、mn 0.91%~1.05%、cr 4.5%~5.5%、mo 0.38%~0.43%、ni 0.18%~0.22%、cu 0.17%~0.23%、nb 0.05%~0.08%、ti 0.02%~0.05%、n 0.005%~0.0075%、ce 0.006%~0.010%、al 0.011%~0.014%、ca 0.006%~0.010%、p≤0.013%、s≤0.003%、o≤0.002%、h≤0.00015%、余量为fe和不可避免的杂质。

85.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到110ksi要求。其室温屈服强度达到807~821mpa,抗拉强度大于897~912mpa,总延伸率达到24~25%,夏比冲击韧性达到101~107j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

86.在一种实施方式中,按质量百分含量计,所述低cr含量(5cr)耐co2腐蚀油套管包括以下组分:

87.c 0.26%~0.28%、si 0.30%~0.35%、mn 0.94%~1.09%、cr 4.59%~5.44%、mo 0.44%~0.49%、ni 0.21%~0.25%、cu 0.19%~0.24%、nb 0.06%~0.08%、ti 0.02%~0.05%、n 0.006%~0.009%、ce 0.006%~0.010%、al 0.015%~0.02%、ca 0.005%~0.010%、p≤0.012%、s≤0.003%、o≤0.0019%、h≤0.00014%、余量为fe和不可避免的杂质。

88.本实施方式中,所述的低cr含量耐co2腐蚀油套管的屈服强度级别可达到125ksi要求。其室温屈服强度达到931~941mpa,抗拉强度大于1001~1011mpa,总延伸率达到20~21%,夏比冲击韧性达到91~95j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

89.油套管优异的综合性能除了需要化学成分及比例含量的合理设计外,制造工艺也同样影响着油套管最终的性能。不同的化学成分设计需要使用不同的制造工艺才能使得油套管发挥出最佳的性能。本发明针对上述比例含量的化学成分开发与之匹配的制造工艺,主要是通过炼钢(包括炉外精炼、真空脱气)、连铸、奥氏体区的热连轧、调质热处理、热矫直等工艺,使材料获得细小均匀的回火索氏体显微组织结构,来实现油套管耐co2腐蚀性能与强度、塑韧性的合理匹配。具体地,本发明实施例还提供一种低cr含量耐co2腐蚀油套管的制备方法,其中,包括步骤:

90.s1、根据本发明如上所述的低cr含量耐co2腐蚀油套管的成分进行配料、冶炼、连铸后,得到连铸坯;

91.s2、对所述连铸坯进行穿孔、热连轧后,得到管坯;

92.s3、对所述管坯进行调质热处理,得到所述低cr含量耐co2腐蚀油套管。

93.本发明实施例的化学成分及制造工艺配合使用,兼有经济性、提高强度、改善韧性、提高co2耐腐蚀性能的效果。

94.本发明的制备方法针对上述化学成分的油套管,得到预期的组织结构和性能,充分发挥了油套管的性能,成本较低,且制程中的工艺参数容易控制,得到的油套管性能稳定。

95.步骤s1中,可利用包括但不限于铁水、废钢等进行配料作为原料,进行冶炼时加入所需要的合金元素。

96.在一种实施方式中,所述进行冶炼、连铸后,得到连铸坯的步骤具体包括:

97.将配料得到的原料依次经过氧吹转炉冶炼、喂稀土(ce)丝、炉外精炼、真空脱气、喂si-ca丝对夹杂物进行变性处理,得到钢液;

98.将所述钢液浇铸成棒状连铸坯。

99.步骤s2中,在一种实施方式中,所述对所述连铸坯进行穿孔、热连轧后,得到管坯的步骤具体包括:

100.将所述连铸坯在加热炉内加热至1200~1250℃,保温90~120min,然后在1150~1220℃的温度下进行热穿孔,在950~1150℃的温度下进行热连轧,冷却后,得到管坯。具体地,可根据实际需要将管坯锯切至预设的长度。

101.步骤s3中,在一种实施方式中,所述对所述管坯进行调质热处理,得到所述低cr含量耐co2腐蚀油套管的步骤具体包括:

102.在保护气氛炉中(以防止脱碳),对所述管坯在890~910℃的温度下进行淬火,保温40~60min后以20~30℃/s的冷却速度进行冷却,确保淬火后基本获得全部马氏体组织,然后在600~700℃的温度下进行回火,保温90~120min后水冷,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性,然后在530~630℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管。其中的回火温度和热矫直温度根据低cr含量耐co2腐蚀油套管的钢级进行调整。具体实施时,80ksi钢级低cr含量耐co2腐蚀油套管回火温度680℃~700℃,热矫直温度610℃~630℃;110钢级低cr含量耐co2腐蚀油套管回火温度630℃~650℃,热矫直温度560℃~580℃;125ksi钢级低cr含量耐co2腐蚀油套管回火温度600℃~620℃,热矫直温度530℃~550℃。

103.本实施方式中,通过淬火+高温回火的热处理工艺,使晶粒和组织得到细化,最终可获得晶粒度9~10级的细小均匀的回火索氏体,提高油套管的强度、韧性和耐co2腐蚀性能。

104.在一种实施方式中,对所述管坯进行调质热处理后,得到所述低cr含量耐co2腐蚀油套管前,还包括步骤:

105.对调质热处理后的管坯进行螺纹加工。

106.本实施方式中,可根据实际需要,在管段加工api标准螺纹或特殊螺纹,并对螺纹进行磁粉检测。

107.下面通过具体的实施例进行详细说明。

108.实施例1

109.炼钢:根据下表1所示的实施例1的低cr含量耐co2腐蚀油套管的成分进行配料,以海绵铁和优质废钢为原料,然后依次经过氧吹转炉炼钢、喂稀土丝、炉外精炼、真空脱气、喂si-ca丝对夹杂物进行变性处理,得到钢液;

110.连铸:将钢液浇铸成棒状连铸坯,连铸过程中采用电磁搅拌和轻压下技术以控制连铸棒坯中的偏析;

111.穿孔和热连轧:将连铸坯在环形加热炉内加热,加热炉温为1225℃、加热时间100min,然后在1185℃的温度下热穿孔,在1050℃的温度下热连轧,冷却后,锯切至预设的

长度,得到管坯;

112.热处理:在保护气氛炉中加热(防止脱碳),对所述管坯在890℃的温度下进行淬火,保温60min,内外喷水淬火,然后以20℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在680℃的温度下进行回火,回火时间120min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在610℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr80。

113.实施例2

114.与实施例1中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

115.(1)根据下表1所示的实施例2的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作3cr80。

116.实施例3

117.与实施例1中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

118.(1)根据下表1所示的实施例3的低cr含量耐co2腐蚀油套管的成分进行配料;

119.(2)在保护气氛炉中加热(防止脱碳),对所述管坯在900℃的温度下进行淬火,保温50min,内外喷水淬火,然后以25℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在690℃的温度下进行回火,回火时间100min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在620℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr80。

120.实施例4

121.与实施例1中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

122.(1)根据下表1所示的实施例4的低cr含量耐co2腐蚀油套管的成分进行配料;

123.(2)在保护气氛炉中加热(防止脱碳),对所述管坯在910℃的温度下进行淬火,保温40min,内外喷水淬火,然后以30℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在700℃的温度下进行回火,回火时间90min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在630℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr80。

124.实施例5

125.与实施例4中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

126.(1)根据下表1所示的实施例5的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作3cr80。

127.实施例6

128.与实施例1中所述低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

129.(1)根据下表1所示的实施例6的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr80。

130.实施例7

131.与实施例2中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

132.(1)根据下表1所示的实施例7的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr80。

133.实施例8

134.与实施例3中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

135.(1)根据下表1所示的实施例8的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr80。

136.实施例9

137.与实施例4中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

138.(1)根据下表1所示的实施例9的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr80。

139.实施例10

140.与实施例5中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

141.(1)根据下表1所示的实施例10的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr80。

142.实施例11

143.与实施例1中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

144.(1)根据下表1所示的实施例11的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr80。

145.实施例12

146.与实施例2中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

147.(1)根据下表1所示的实施例12的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr80。

148.实施例13

149.与实施例3中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

150.(1)根据下表1所示的实施例13的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr80。

151.实施例14

152.与实施例4中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

153.(1)根据下表1所示的实施例14的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr80。

154.实施例15

155.与实施例5中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

156.(1)根据下表1所示的实施例15的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr80。

157.实施例16

158.与实施例1中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

159.(1)根据下表1所示的实施例16的低cr含量耐co2腐蚀油套管的成分进行配料;

160.(2)在保护气氛炉中加热(防止脱碳),对所述管坯在890℃的温度下进行淬火,保温60min,内外喷水淬火,然后以20℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在630℃的温度下进行回火,回火时间120min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在560℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr110。

161.实施例17

162.与实施例16中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

163.(1)根据下表1所示的实施例17的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作3cr110。

164.实施例18

165.与实施例16中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

166.(1)根据下表1所示的实施例18的低cr含量耐co2腐蚀油套管的成分进行配料;

167.(2)在保护气氛炉中加热(防止脱碳),对所述管坯在900℃的温度下进行淬火,保温50min,内外喷水淬火,然后以25℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在640℃的温度下进行回火,回火时间100min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在570℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr110。

168.实施例19

169.与实施例16中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

170.(1)根据下表1所示的实施例19的低cr含量耐co2腐蚀油套管的成分进行配料;

171.(2)在保护气氛炉中加热(防止脱碳),对所述管坯在910℃的温度下进行淬火,保温40min,内外喷水淬火,然后以30℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在650℃的温度下进行回火,回火时间90min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在580℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr110。

172.实施例20

173.与实施例19中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

174.(1)根据下表1所示的实施例20的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作3cr110。

175.实施例21

176.与实施例16中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

177.(1)根据下表1所示的实施例21的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr110。

178.实施例22

179.与实施例17中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

180.(1)根据下表1所示的实施例22的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr110。

181.实施例23

182.与实施例18中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

183.(1)根据下表1所示的实施例23的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr110。

184.实施例24

185.与实施例19中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

186.(1)根据下表1所示的实施例24的低cr含量耐co2腐蚀油套管的成分进行配料;得

到所述低cr含量耐co2腐蚀油套管,记作4cr110。

187.实施例25

188.与实施例20中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

189.(1)根据下表1所示的实施例25的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr110。

190.实施例26

191.与实施例16中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

192.(1)根据下表1所示的实施例26的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr110。

193.实施例27

194.与实施例17中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

195.(1)根据下表1所示的实施例27的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr110。

196.实施例28

197.与实施例18中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

198.(1)根据下表1所示的实施例28的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr110。

199.实施例29

200.与实施例19中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

201.(1)根据下表1所示的实施例29的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr110。

202.实施例30

203.与实施例20中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

204.(1)根据下表1所示的实施例30的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr110。

205.实施例31

206.与实施例1中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

207.(1)根据下表1所示的实施例31的低cr含量耐co2腐蚀油套管的成分进行配料;

208.(2)在保护气氛炉中加热(防止脱碳),对所述管坯在890℃的温度下进行淬火,保温60min,内外喷水淬火,然后以20℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在600℃的温度下进行回火,回火时间120min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在530℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr125。

209.实施例32

210.与实施例31中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

211.(1)根据下表1所示的实施例32的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作3cr125。

212.实施例33

213.与实施例31中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

214.(1)根据下表1所示的实施例32的低cr含量耐co2腐蚀油套管的成分进行配料;

215.(2)在保护气氛炉中加热(防止脱碳),对所述管坯在900℃的温度下进行淬火,保温50min,内外喷水淬火,然后以25℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在610℃的温度下进行回火,回火时间100min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在540℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr125。

216.实施例34

217.与实施例31中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

218.(1)根据下表1所示的实施例34的低cr含量耐co2腐蚀油套管的成分进行配料;

219.(2)在保护气氛炉中加热(防止脱碳),对所述管坯在910℃的温度下进行淬火,保温40min,内外喷水淬火,然后以30℃/s的冷却速度进行冷却,确保淬火后获得95%以上马氏体组织;然后在620℃的温度下进行回火,回火时间90min,以获得晶粒度8~9级的细小均匀的回火索氏体,回火后水冷以避免可能存在的回火脆性;然后在550℃的温度下进行热矫直后水冷,得到所述低cr含量耐co2腐蚀油套管,记作3cr125。

220.实施例35

221.与实施例34中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

222.(1)根据下表1所示的实施例35的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作3cr125。

223.实施例36

224.与实施例31中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

225.(1)根据下表1所示的实施例36的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr125。

226.实施例37

227.与实施例32中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

228.(1)根据下表1所示的实施例37的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr125。

229.实施例38

230.与实施例33中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

231.(1)根据下表1所示的实施例38的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr125。

232.实施例39

233.与实施例34中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

234.(1)根据下表1所示的实施例39的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr125。

235.实施例40

236.与实施例35中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

237.(1)根据下表1所示的实施例40的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作4cr125。

238.实施例41

239.与实施例31中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

240.(1)根据下表1所示的实施例41的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr125。

241.实施例42

242.与实施例32中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

243.(1)根据下表1所示的实施例42的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr125。

244.实施例43

245.与实施例33中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

246.(1)根据下表1所示的实施例43的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr125。

247.实施例44

248.与实施例34中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

249.(1)根据下表1所示的实施例44的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr125。

250.实施例45

251.与实施例35中低cr含量耐co2腐蚀油套管的制备方法基本相同,区别仅在于:

252.(1)根据下表1所示的实施例45的低cr含量耐co2腐蚀油套管的成分进行配料;得到所述低cr含量耐co2腐蚀油套管,记作5cr125。

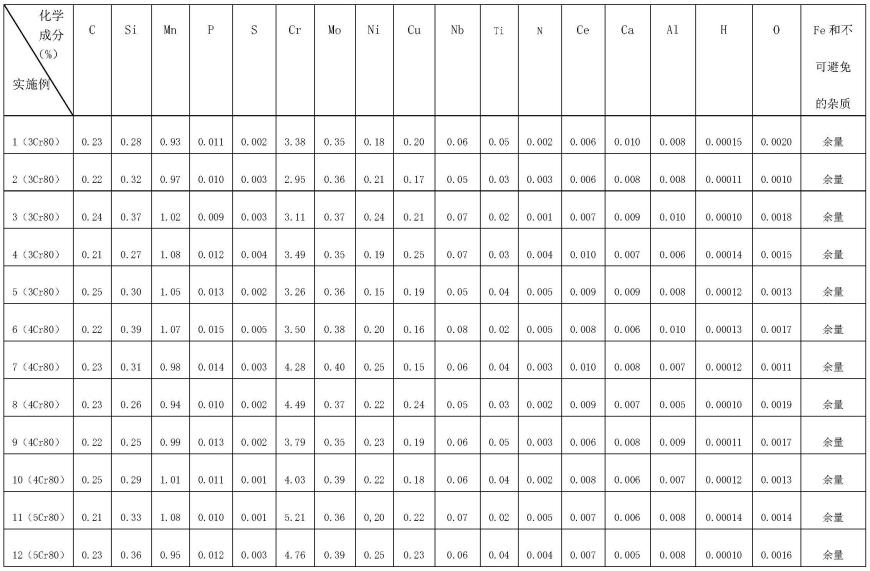

253.表1实施例1-11中低cr含量耐co2腐蚀油套管的化学成分

254.[0255][0256][0257]

对实施例1-45制备得到的低cr含量耐co2腐蚀油套管进行晶粒度测试、屈服强度测试、抗拉强度测试、伸长率测试、夏比v型缺口冲击韧性测试、均匀腐蚀速率试验,结果如下表2所示。

[0258]

表2实施例1-11中低cr含量耐co2腐蚀油套管的性能

[0259]

[0260][0261]

由以上测试结果表明,本发明经过适当的制备工艺及合理的化学成分设计,制备得到的低cr含量耐co2腐蚀油套管具有优良的强度、塑性、韧性、耐co2腐蚀性能等综合性能,可满足不含h2s、低含co2环境油气田开发对经济型耐co2腐蚀油套管的需求。

[0262]

综上所述,本发明提供一种低cr含量耐co2腐蚀油套管及其制备方法,所述低cr含量耐co2腐蚀油套管的cr含量低、成本低,屈服强度高,韧性好,耐co2腐蚀性能好,其屈服强度级别可分别达到80ksi、110ksi、125ksi要求。其室温屈服强度大于552~862mpa,抗拉强度大于655~931mpa,总延伸率≥14~18%,夏比冲击韧性≥90j,在p

co2

≤0.2mpa、cl-≤25g/l、温度≤170℃条件下,均匀腐蚀速率﹤0.125mm/a,可满足不含h2s、低含co2环境油气田

开发对经济型耐co2腐蚀油套管的需求。

[0263]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1