一种大尺寸红外非球面硅透镜的高效加工方法与流程

1.本发明属于先进光学制造与检测技术领域,特别涉及一种大尺寸红外非球面硅透镜的高效加工方法。

背景技术:

2.以单晶硅材料为代表的红外光学元件在半导体、光学遥感、红外夜视等领域有着大量的应用需求,但由于各领域的应用需求不同,导致不同领域的单晶硅光学元件在尺寸及制造质量方面有着明显的差异,如在半导体领域,单晶硅常作为晶圆,面型轮廓为平面面型,尺寸最大可达300mm;在红外夜视等民用领域,单晶硅常被设计为球面,尺寸集中在50-200mm范围内,加工精度要求约为λ/10rms;而在空间遥感领域,出于高分辨率军事侦察的目的,单晶硅用于红外通道中的高次非球面透镜,尺寸最大可达φ500mm,面型多为高次非球面,加工精度要求优于λ/50rms。

3.行业内关于单晶硅透镜的加工方法主要采用了铣磨、车削、古典抛光或数控抛光的组合工艺流程,其中对于口径100mm以内的小尺寸非球面硅透镜,通过单点金刚石车削技术即可实现纳米级的表面粗糙度,一般不需要经过后续抛光或进行短暂抛光后即可满足使用需求;但对于口径较大的硅透镜,由于单晶硅材料质硬的特性,车削后的硅透镜表面残留了由于刀具磨损等因素引起的亚表面损伤层,损伤层的深度一般20-40μm不等,这就导致在进行后续非球面硅透镜表面抛光时,需要花费大量的周期进行表面去除,从而降低了研制效率。在现有技术中,为解决车削单晶硅的问题,曾引入激光辅助加工的方式,但这一工艺的工程应用性较差,灵活性不足,且车削后的硅透镜表面精度不稳定,难以满足实际的成产需求,所以后续抛光成为关键。在抛光技术中,古典抛光多采用单轴机等抛光设备,对硅透镜的球面面型进行抛光;非球面抛光则主要采用ccos、气囊、离子束等数控抛光技术进行非球面面型成型、精修等。但各个技术群未针对红外非球面硅透镜等红外用途的零件进行技术的专用性定制,以致于难以满足目前空间红外领域所需的大尺寸非球面硅透镜高质量加工。

4.因而,有必要提供一种大尺寸红外非球面硅透镜的高效加工方法,以解决现有技术方法中难以满足大尺寸非球面硅透镜加工精度、关键几何参数易超差、表面质量难以满足要求等问题。

技术实现要素:

5.为了克服现有技术中的不足,提供了一种大尺寸红外非球面硅透镜的高效加工方法,具有加工精度高、效率快等技术优点,还解决了传统大尺寸红外透镜加工工艺过程中的边缘误差大、表面光洁度等级差等问题;同时所提工艺的全链路数控化程度高,可以摆脱对人工的依赖,更能满足后续大尺寸红外透镜的快速组批生产。

6.本发明提供的技术方案如下:

7.一种大尺寸红外非球面硅透镜的高效加工方法,包括如下步骤:

8.根据图纸设计要求,对单晶硅透镜坯料进行切割下料,切割出留有加工余量的圆柱形镜坯;

9.利用铣磨机对镜坯外圆柱面、凸面侧和凹面侧的平台面、球面凸面和非球面凹面进行铣磨加工;

10.采用单点金刚石车床,以透镜的外圆和凸面侧和凹面侧任一平台面作为安装基准,对铣磨后的非球面透镜先后进行非球面凹面、球面凸面的车削;车削后的面型频段特征在15~20mm高斯高通滤波情况下,面型rms中高频残差优于0.03λ;

11.采用集成抛光工具头的机械手对车削后的硅透镜表面进行粗抛光和面型频段平滑,面型抛光至优于λ/20、rms中高频残差优于0.02λ后转入机械手精抛光;

12.机械手精抛光后,采用离子束抛光技术,优化离子源氩气流量、射频功率、离子束电压、加速电压、离子源距离参数,优化去除函数,使其频段去除能力与待加工非球面频段特征相吻合,经离子束抛光,完成红外非球面硅透镜的加工。

13.根据本发明提供的一种大尺寸红外非球面硅透镜的高效加工方法,具有以下有益效果:

14.(1)本发明提供了一种采用数字化、定量化的大尺寸非球面硅透镜高效加工方法,可以摆脱对人工的经验依赖,自动化程度较高,在缩短红外非球面透镜研制周期、提高加工精度方面具有积极的意义。

15.(2)本发明通过建立特定频段误差特征下的高斯高通滤波残差作为是否完成单点金刚石车削步骤加工的主要标准,明确了各个工艺步骤的边界,加快了工艺衔接速度,提高了最终成型精度;

16.(3)基于机械手复合抛光的高去除率和高面型收敛效率,降低了单晶硅材料在车削阶段的车削质量要求,将工艺中心从以往的单晶硅车削损伤层控制转为快速有效去除,从而使得大尺寸单晶硅非球面透镜在一次车削成型后即可转入后续抛光环节,减少了面型反复车削的次数,并降低了非球面轮廓补偿的难度;

17.(4)基于工业机器人载体的机械手复合抛光方法,可以在同一个加工平台上,完成单晶硅表面损伤层的快速去除、面型误差的快速收敛和表面光洁度的控制,有效提高了加工效率。

附图说明

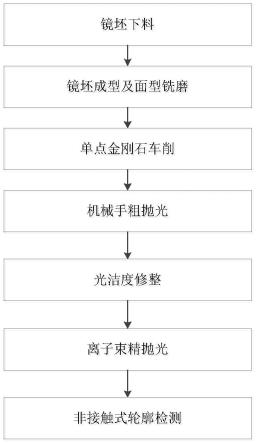

18.图1是本发明的一种大尺寸非球面硅透镜高效加工工艺流程示意图。

19.图2是本发明的非球面硅透镜加工实施示例。

20.图3是本发明的非球面硅透镜加工过程中的典型面型误差形貌分布图。

21.图4是本发明的采用高斯函数高通滤波后的面型误差形貌分布图。

具体实施方式

22.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

23.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各

种方面,但是除非特别指出,不必按比例绘制附图。

24.本发明提供了一种大尺寸红外非球面硅透镜的高效加工方法,如图1所示,包括如下步骤:

25.步骤一:镜坯下料

26.根据图纸设计要求,利用切割机等粗加工设备,对单晶硅透镜坯料进行切割下料,切割出留有一定加工余量的圆柱形镜坯。

27.步骤二:镜坯成型及面型铣磨

28.利用铣磨机对镜坯和面型进行进一步的成型加工,主要包括对镜坯外圆柱面、凸面侧和凹面侧的平台面、球面凸面和非球面凹面的铣磨加工。

29.具体地,利用镜坯初始的外圆圆柱度和底面作为调整基准,对镜坯上平面进行铣磨,铣磨后上平面的平面度误差加工至10μm以内。在完成镜坯上平面加工的基础上,先后在底面和上平面对透镜的凹面、凸面进行面型铣磨。根据一般设计,凹面多为非球面,所以直接进行凹面的非球面铣磨加工,铣磨后的面型精度控制在30μm pv以内。

30.铣磨后的凸面侧和凹面侧径向外缘具有平行的平台面(如图2中凹面b基准面及其凸面侧相对面),以任一平台面作为基准,建立铣磨坐标系,对透镜的外圆柱面进行精度加工。

31.铣磨过程中,控制各项形位参数公差精度达到设计要求,圆柱度误差优于10μm,凸面侧和凹面侧平台面的平面度误差优于10μm,凸面侧和凹面侧平台面的平行度误差优于10μm。

32.步骤三:单点金刚石车削

33.采用单点金刚石车床对铣磨后的非球面透镜进行车削加工,首先,车削凸面侧或凹面侧的平台面的平面度精度,将其平面度误差车削至2μm以内,以透镜的外圆和任一平台面作为安装基准,进行非球面凹面的车削,采用天然金刚石圆弧刀具,刀具参数一般为:前角-25

°

,后角10~15

°

,圆弧半径1~1.5mm,波纹度100nm-250nm;根据待加工零件的口径,调整车削工艺参数:主轴转速1500~3500rpm,进给速度2.5~10mm/min,进给深度3~10μm,径向步进间距0.005~0.01mm。完成凹面车削加工后进行翻面凸面加工,翻面加工过程中,采用统一的安装基准,用以对透镜的光轴偏差进行控制。

34.车削后的面型频段特征在15~20mm高斯高通滤波情况下,面型rms中高频残差优于0.03λ,为后续抛光建立良好的基础频段误差分布。

35.步骤四:机械手粗抛光

36.车削后的硅透镜表面粗糙度约10~20nm,可以省去研磨的步骤直接通过抛光的方式进行后续加工。在成熟的工业机器人载体,如abb\库卡等机器人上进行透镜抛光工具头集成,应用r25~r35mm气囊抛光工具头对车削后的表面损伤层进行快速大余量去除,抛光液采用氧化铈抛光液,抛光颗粒粒度为1.5~2μm,抛光垫为添加氧化铈辅料的聚氨酯材质,将车削后的表面损伤层深度从5~15μm降至亚微米内;然后应用双框架轮式驱动的轮式抛光工具头,半径为r25~r30mm,抛光液采用氧化铈抛光液,抛光颗粒粒度直径不大于1μm,抛光垫选用无添加的聚氨酯抛光垫,对非球面面型进行抛光,面型抛光至优于λ/20rms、中高频残差优于0.02λrms后可以转入后续机械手精抛光环节。

37.步骤五:机械手精抛光

38.光洁度修整环节仍然通过机械手抛光设备进行加工,该步骤主要针对上一环节所残留的表面划痕、砂眼等加工缺陷进行表面光洁度控制,将其中所用的轮式抛光工具头的聚氨酯抛光垫换成阻尼布抛光垫,抛光液为抛光颗粒粒度50~100nm的硅胶液,减少抛光压力和转速,对镜面进行均匀的面型平滑去除,达到保形抛光的效果,至表面光洁度达到要求后转入离子束精抛光环节。

39.步骤六:离子束精抛光

40.应用离子束抛光技术,优化离子源氩气流量、射频功率、离子束电压、加速电压、离子源距离等参数,优化去除函数,使其频段去除能力与待加工非球面频段特征相吻合。设定多轮加工迭代次数,以避免单轮长时间加工过程中因温度聚集而导致单晶硅表面粗糙度下降。

41.优选地,离子源氩气流量为5~10sscm,射频功率80~100w,离子束电压1050~1150v,加速电压200~250v,中和电流50~60ma,离子源距离50~60mm。

42.实施例

43.图2为本发明实施例中的典型硅非球面透镜,材料为单晶硅、等级为光学级,其中的凹面(面2)有效口径为260mm,面型轮廓为十次高次非球面,表达式为:

44.该凹面的非球面面形表达式为:

[0045][0046]

其中,为顶点曲率,r0=-1316.93mm;k=-e2=0为二次曲线常数;

[0047]

各高次项系数分别为:a4=-2.1489e-9

、a6=1.5077e-15

、a8=2.3095e-19

、a10=0.5879e-20

。

[0048]

凸面(面1)为球面,顶点曲率半径r1=430.88mm。

[0049]

要求两面面型精度均优于λ/50rms,36项zernike系数拟合残差优于0.02λrms,非球面顶点曲率半径误差优于1μm,光轴偏差所引起的透镜不等厚差优于10μm。

[0050]

按照本发明所述各项工艺方法,具体步骤如下:

[0051]

步骤一:镜坯下料

[0052]

透镜外圆直径为270mm,利用切割机等粗加工设备对单晶硅坯料进行滚圆、切割等工作步骤,外圆单边预留0.5mm余量、中心厚度预留1mm余量,最终成型的透镜圆柱形镜坯尺寸为φ271m、厚度为30.89mm。

[0053]

步骤二:镜坯成型及面型铣磨

[0054]

将镜坯置于铣磨机工作平台上,利用镜坯初始的外圆圆柱度和底面作为调整基准,进行零件紧固,后通过铣磨砂轮对上平面进行铣磨,铣磨后的平面度误差可以达到10μm。此时进行翻面,将该面作为透镜的底面,开始进行透镜面2(凹面)的铣磨成型,由于面2为高次非球面,根据非球面方程参数进行3维建模,直接进行非球面一次铣磨成型,由于规避了传统工艺中进行最佳拟合球球面铣磨后改非球面的工艺路线,所以可以达到较高的非球面铣磨精度(铣磨后的面型精度控制在30μm pv以内),同时,铣磨后的非球面面型轮廓较为平滑,为后续进行频段误差控制奠定了良好的工艺基础。

[0055]

面2完成铣磨加工后,进行翻面加工,至凸球面铣磨结束。铣磨后的凸面侧和凹面侧径向外缘具有平行的平台面,以凹面侧的b平面作为基准,建立铣磨坐标系,对透镜的外圆进行加工。铣磨过程中,控制各项形位参数公差精度达到设计要求,圆柱度误差优于3μm、平面度误差优于5~10μm、凸面平台面与b平面基准的平行度误差优于5μm。

[0056]

步骤三:单点金刚石车削

[0057]

铣磨过程中已建立了良好的透镜外形基准,在单点金刚石车削阶段,首先进行非球面凹面车削,具体地,先提高b基准平台面的平面度精度,将其平面度误差车削至2μm以内,以透镜的外圆、以及凸面侧或凹面侧的平台面作为安装基准,然后进行非球面凹面的车削。非球面凹面车削完成后,再进行球面凸面的车削加工。

[0058]

通过频段误差特征匹配的方式建立车削与抛光间的工艺联系,在传统工艺中,这两部分是割裂的,由此带来的问题是,车削后的面型往往需要在抛光环节进行重复加工,造成资源浪费及面型反复。所以这里通过高斯函数高通滤波的方法在车削阶段进行第一阶段的控制,图3所示为典型的车削后的面型加工误差形貌分布,主要呈现低频段的面型误差,这是由于车削过程中由于刀具磨损导致非球面顶点曲率半径的误差,产生了较大的power误差。此时,对单点金刚石车削的刀具参数进行选型及工艺参数优化,选用r2mm的圆弧刃天然单点金刚石车削刀具,前角-25

°

、后角10-15

°

、波纹度250nm,设定单点金刚石径向步进间距不低于0.005mm,降低主轴转速至1500rpm,根据单晶硅表面车削损伤层情况调整进给深度至5~8μm范围内,进给速度降低至f 2.5mm/min,然后进行车削后的面型误差检测,直至采用高斯函数高通滤波(频段≥18mm)后的结果优于0.03λrms,典型形貌特征分布如图4所示。

[0059]

步骤四:机械手粗抛光

[0060]

进入机械手粗抛光阶段的单晶硅非球面透镜,面型精度约λ/5rms,表面均布着不同深度的损伤层,损伤层深度的大小呈径向分布,通过激光共聚焦显微镜观测,损伤层带来的是凹坑缺陷,最深的深度约10~15μm。

[0061]

首先在机械手抛光平台上,集成气囊抛光工具头,选用r30mm的气囊进行相应去除函数提取及优化,设定工艺参数为压力10n,实际输出25n,转速120rpm;抛光液采用氧化铈抛光液,抛光颗粒粒度为1.5μm,抛光垫为添加氧化铈辅料的聚氨酯材质,选取去除区域可覆盖15-23mm范围内的去除函数,对单晶硅非球面透镜进行气囊抛光,加工结束后观察镜面的亚表面损伤层区域,直至亚表面损伤层深度达到亚微米级后即可结束。

[0062]

然后更换轮式抛光工具头,抛光轮尺寸为r25mm,设定工艺参数为压力8n,实际输出为20n,转速100rpm;抛光液采用氧化铈抛光液,但抛光颗粒粒度直径相应减少至1μm,抛光垫选用无添加的聚氨酯抛光垫,进行相应去除函数提取及优化,选取去除区域可覆盖10-15mm范围内的去除函数,对镜面的局部误差进行修形,至两侧表面面型精度优于0.05λrms、中高频残差优于0.02λrms时,结束加工。

[0063]

步骤五:机械手精抛光

[0064]

继续在机械手加工平台上,采用轮式抛光工具头,将抛光垫更换为材质更为柔软的阻尼布,设定各项工艺参数分别为压力6n、转速60rpm、抛光液为100nm硅胶液,根据抛光后的镜面瑕疵情况,进行不同倍率的稀释,一般这一比例在1:5至1:10范围内,控制其ph值范围处于9.5-10范围内。对机械手抛光后的硅非球面透镜表面进行光洁度修整,包括去除

镜面上的划痕、麻点等表面缺陷,加工结束后,用60~100瓦白炽灯,在黑色背景下,用4~6倍放大镜进行检测,重复这一过程,直至硅透镜表面光洁度达到ⅳ级要求后结束加工。

[0065]

步骤六:离子束加工

[0066]

经过前述工艺加工后,非球面硅透镜表面光洁度已满足最终要求,面型精度约0.04~0.05λrms范围内,对离子束抛光的工艺参数进行优化,以获取可快速去除上一道镜面面型误差的去除函数,这里设定氩气流量8sscm、射频功率85w、离子束电压1100v、加速电压250v、中和电流50ma、离子源距离50mm,最终生成的去除函数半高宽4.5mm,可实现非球面硅透镜镜面频段误差特征尺寸10mm以上的频段误差去除。经过1-2轮离子束加工后,即可完成最终加工。

[0067]

按照步骤1至步骤6中所述各项工艺方法及控制要点,最终实施例加工的单晶硅非球面透镜,非球面和凸面球面的面型精度均为0.02λrms、非球面顶点曲率半径误差1μm、不等厚差5μm,表面粗糙度2nm、光洁度等级为ⅳ级,加工精度及质量远远优于同行业水平。

[0068]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0069]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1