抛光装置和抛光装置在线修整方法

1.本发明涉及精密加工技术领域,尤其是涉及一种抛光装置和一种抛光装置在线修整方法。

背景技术:

2.化学机械抛光首先是利用抛光液的化学腐蚀作用腐蚀工件的表面,再通过抛光液中的磨粒的机械作用去除工件的表面,通过两者的耦合作用,从而获得工件表面的平整化。当前的化学机械抛光装置通常工件被保持在研磨盘上,并被压在布置在抛光台上的抛光垫上,然后旋转研磨盘和抛光台,通过对研磨盘添加重物,从而对工件施加压力,并通过固定的浆液分配线将浆液供应到抛光台上,从而进行抛光。现有的抛光装置不具有超声振动且无法对抛光液进行加热,放置一段时间后,抛光液可能团聚且抛光后无法及时清洗管道和抛光台,不利于抛光,从而导致抛光效率低且有可能污染工件。

3.另一方面,抛光垫的状况直接影响材料去除的抛光速率和抛光工件上去除的均匀性。选择抛光垫的材料也是因为其能够作为抛光液的载体,并能够去除抛光过程中产生的砂砾和碎屑。抛光过程中,抛光液会在孔隙结构中积聚,这会降低抛光去除率并降低抛光去除均匀性。为了减少这些影响,可以打开抛光垫表面上的孔隙或暴露新的抛光垫表面,这些过程通常被称为抛光垫调节。在抛光之后进行调节,最常见的抛光垫处理方法是对抛光垫表面进行机械磨损通常使用钢刀片或砂轮等材料。虽然抛光垫表面条件得到了改善,但是大量的去除以及离线修整必然会导致加工效率降低。随着抛光垫的磨损,在此期间加工的工件都可能超出规格,需要返工或报废。

技术实现要素:

4.针对现有技术中的至少部分不足和缺陷,本发明实施例提供一种抛光装置和抛光方法,可提升抛光效率和抛光效果。

5.具体地,本发明实施例提供的一种抛光装置,例如包括:基座;工作台,邻近所述基座设置;抛光垫,设置在所述工作台上;第一升降传动组件,连接所述基座;抛光主轴架,连接所述第一升降传动组件、且可相对于所述基座上下运动;动力传动组件,设置在所述抛光主轴架上;主轴组件,设置在所述抛光主轴架上、且连接所述动力传动组件,所述主轴组件用于连接待抛光工件,所述主轴组件对应所述抛光垫设置;抛光垫监测组件,对应所述抛光垫设置;抛光垫修整组件,对应所述抛光垫设置;以及控制模块,电连接所述动力传动组件、所述抛光垫监测组件和所述抛光垫修整组件;其中,在所述动力传动组件的驱动下,所述主轴组件用于带动所述待抛光工件相对于所述抛光垫转动以抛光所述待抛光工件;所述抛光垫监测组件用于在线、实时监测所述抛光垫的高度得到所述抛光垫的高度数据;所述控制模块用于获取所述抛光垫的所述高度数据,根据所述高度数据生成修复指令,发送所述修复指令至所述抛光垫修整组件;所述抛光垫修整组件用于根据所述修复指令修复所述抛光垫。

6.在本发明的一个实施例中,所述抛光主轴架包括:底座,连接在第一升降传动组件远离所述基座的一侧;第一横向支架,设置在所述底座远离所述基座的一侧,所述第一横向支架上设置有上下相对的第一隔板和第二隔板,所述第一隔板上设置有第一通孔,所述第二隔板上设置有第二通孔;第二横向支架,与所述第一横向支架上下相对设置;所述第二横向支架上设置有第三通孔;所述主轴组件还包括:主轴,穿设于所述第二通孔和所述第三通孔内;旋转接头,穿设在所述第一通孔内且卡接在所述第一隔板上远离所述第二隔板的一侧,所述旋转接头邻近所述第二横向支架的一端设置有轴承内孔;第一轴承,其外圈嵌设在所述轴承内孔内、且其内圈套设在所述主轴的上端;所述主轴的上端还设置有轴肩部,所述轴肩部卡接在所述第二隔板和所述第一隔板之间、且抵靠在所述第二隔板上;所述主轴的下端设置有轴承台阶孔;第二轴承,其外圈嵌设在所述轴承台阶孔内;抛光轴,其一端穿设于所述第二轴承的内圈内;以及抛光头,连接在所述抛光轴远离所述旋转接头的一端,所述抛光头远离所述旋转接头的一端用于连接待抛光工件;所述动力传动组件连接在所述第一横向支架和所述主轴之间。

7.在本发明的一个实施例中,所述抛光装置还包括第一超声波机构,所述第一超声波机构包括:第一超声波振子,连接在所述抛光头上;第一超声波发生器,电连接所述第一超声波振子,用于驱动所述第一超声波振子带动所述待抛光工件振动。

8.在本发明的一个实施例中,所述主轴上位于所述第一横向支架和所述第二横向支架之间的位置还设置有螺纹,所述主轴组件还包括:调节螺母,套设在所述主轴上且连接所述螺纹;弹簧,设置在所述调节螺母和所述第二隔板之间,所述调节螺母可以相对于所述主轴沿所述主轴的轴线方向运动,以调节所述弹簧的长度。

9.在本发明的一个实施例中,所述抛光轴远离所述抛光头的一端设置有径向螺孔;所述第二横向支架上还设置有第四通孔,所述主轴的所述下端设置有螺钉过孔,所述螺钉过孔连通所述轴承台阶孔,所述主轴组件还包括锁止螺钉,所述锁止螺钉可以依次穿过所述第四通孔、所述螺钉过孔并连接所述径向螺孔以锁定所述抛光轴。

10.在本发明的一个实施例中,所述抛光装置还包括供液组件,所述供液组件包括:用于容置抛光液的第一容器;第一导管,其一端连通所述第一容器,其另一端用于对应且朝向所述抛光头;第一开关阀,设置在所述第一导管上;以及第二超声波机构,包括第二超声波振子和第二超声波发生器,所述第二超声波振子设置在所述第一容器内,所述第二超声波发生器电连接所述第二超声波振子。

11.在本发明的一个实施例中,所述供液组件还包括:用于容置清洗液的第二容器;第二导管,其一端连通所述第一导管,其另一端连通所述第二容器;以及第二开关阀,连接在所述第二导管上。

12.在本发明的一个实施例中,所述基座包括第一基座、第二基座和第三基座,所述第一基座、所述第二基座和所述第三基座相邻、且环绕所述工作台设置;所述抛光轴架连接在所述第一基座上,所述抛光垫监测组件设置在所述第二基座上,所述抛光垫修整组件设置在所述第三基座上;所述抛光垫修整组件包括:修整盘;以及第二升降传动组件,其一端连接所述修整盘,其另一端连接在所述第三基座上。

13.在本发明的一个实施例中,所述抛光垫设置有抛光面,所述抛光面位于所述抛光垫远离所述工作台的一侧;所述抛光面上设置有多个第一沟槽,多个第二沟槽和多个第三

沟槽,其中所述多个第二沟槽围绕在所述多个第一沟槽之外,所述多个第三沟槽位于围绕在所述多个第二沟槽之外;所述多个第一沟槽从所述抛光垫的中心向外辐射延伸,所述多个第二沟槽分别为环形沟槽且依次嵌套,所述多个第三沟槽从所述多个第二沟槽的外边缘分别向外辐射延伸,所述多个第二沟槽用于对应所述待抛光工件。

14.另一方面,本发明实施例提供的一种抛光装置在线修整方法,例如包括:启动工作台、并转动主轴以带动待抛光工件在抛光垫上进行抛光处理;获取所述抛光垫监测组件两次连续监测所述抛光垫得到的所述抛光垫的第一高度数据和第二高度数据;响应于所述第一高度数据和所述第二高度数据分别不小于高度阈值、且所述第一高度数据大于第二高度数据,根据所述第一高度数据和所述第二高度数据产生控制指令;以及发送所述控制指令至所述抛光垫修整组件,以控制抛光垫修整组件对所述抛光垫进行修整。

15.上述的一个或多个技术方案至少具有如下优点和有益效果:

16.本发明实施例通过在抛光装置上设置抛光垫监测组件、抛光垫修整组件以及控制模块可以实现在不影响对待抛光工件的抛光处理的同时,完成抛光垫的在线修整,与现有技术中的通过卸下抛光垫再进行修整的离线修整方式相比,节省了修整过程所需的时间,提升了修整效率和工件抛光效率;此外本发明实施例提供的抛光装置可以及时清除砂砾和碎屑,最大限度地延长抛光垫的使用寿命,从而提高抛光垫的利用率。此外,通过设置第一超声波机构并带动待抛光工件振动,可以提升抛光效果和抛光效率。再者,通过在第一容器内设置第二超声波机构,可以利用超声波进行振荡,分散、甚至振碎抛光液颗粒物,尽量避免较大的颗粒物在抛光时划伤工件,以进一步提升抛光效果。另外,多个第一沟槽、多个第二沟槽和多个第三沟槽的组合及其特定的结构设置,可以兼顾抛光液在抛光垫上不同区域的流动和积聚要求,充分提升抛光液的利用率。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

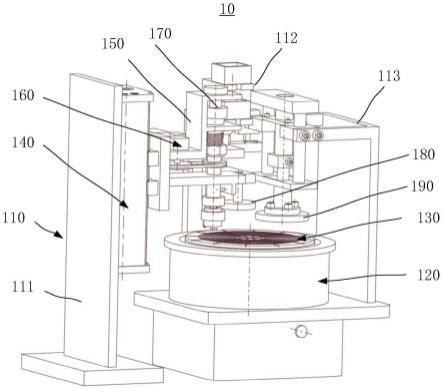

18.图1为本发明实施例提供的一种抛光装置的立体结构示意图。

19.图2为图1示出的抛光主轴架的结构示意图。

20.图3为图1中示出的抛光主轴架与主轴组件的连接关系的示意图。

21.图4为图3所示的主轴组件的剖面结构示意图。

22.图5为图1所示的供液组件的结构示意图。

23.图6为图1示出的抛光垫修整组件的结构示意图。

24.图7为图1示出的抛光垫的结构示意图。

25.图8为图1示出的抛光装置的控制模块的连接关系示意图。

26.图9为本发明实施例提供的一种抛光装置在线修整方法的流程示意图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明护的范围。

28.如图1所示,本发明实施例提供了一种抛光装置10。在抛光处理过程中,抛光垫130易于积聚大量的砂砾和碎屑,导致抛光垫130不能继续抛光。本发明实施例提供的抛光装置10可以用于对抛光垫130进行在线修整,在不影响抛光效率的同时,完成对抛光垫130的修整。本发明实施例提供的抛光装置10例如包括:基座110、工作台120、抛光垫130、第一升降传动组件140、抛光主轴架150、动力传动组件160、主轴组件170、抛光垫监测组件180、抛光垫修整组件190以及控制模块300。

29.其中,基座110例如用于为抛光装置10的其它组件提供支撑和安装位置。具体地,基座110例如包括第一基座111、第二基座112和第三基座113。所述第一基座111、所述第二基座112和所述第三基座113相邻、且环绕所述工作台120设置。也即第一基座111、第二基座112和第三基座113设置在工作台120周围。工作台120例如为旋转工作台,用于固定抛光垫130。抛光垫130设置在所述工作台120上,可以随着工作台的转动而转动。第一升降传动组件140连接所述基座110。具体地,第一升降传动组件140例如为丝杠传动组件、三轴三杆带导杆行程可调气缸、液压缸等,其一端连接基座110的第一基座111上,另一端连接在抛光主轴架150上,使得抛光主轴架150可相对于所述基座110上下运动,以最终带动主轴组件170和待抛光工件600上下移动,以靠近或远离抛光垫130。动力传动组件160设置在所述抛光主轴架150上。动力传动组件160例如包括动力机构和连接动力机构的传动机构。动力机构例如包括电机、液压泵、气泵等。传动机构例如包括齿轮传动机构、皮带轮传动机构、链轮传动机构等。主轴组件170设置在所述抛光主轴架150上、且连接所述动力传动组件160。动力传动组件160的传动机构传递动力机构产生的动力给主轴组件170。所述主轴组件170用于连接待抛光工件600。所述主轴组件170对应且朝向所述抛光垫130设置。抛光垫监测组件180和抛光垫修整组件190对应所述抛光垫130设置。控制模块300电连接所述动力传动组件160、所述抛光垫监测组件180和所述抛光垫修整组件190。其中,在所述动力传动组件160的驱动下,所述主轴组件170用于带动所述待抛光工件相对于所述抛光垫130转动以抛光所述待抛光工件。所述抛光垫监测组件180用于在线、实时监测所述抛光垫130的高度得到所述抛光垫130的高度数据。所述控制模块300用于获取所述抛光垫130的所述高度数据,根据所述高度数据生成修复指令,发送所述修复指令至所述抛光垫修整组件190。所述抛光垫修整组件190用于根据所述修复指令修复所述抛光垫130。

30.本发明实施例通过在抛光装置10上设置抛光垫监测组件180、抛光垫修整组件190以及控制模块300可以实现在不影响对待抛光工件的抛光处理的同时,完成抛光垫的在线修整,与现有技术中的通过卸下抛光垫再进行修整的离线修整方式相比,节省了修整过程所需的时间,提升了修整效率和工件抛光效率;此外本发明实施例提供的抛光装置10可以及时清除砂砾和碎屑,最大限度地延长抛光垫的使用寿命,从而提高抛光垫的利用率。

31.抛光垫监测组件180例如为距离传感器,用于测量抛光垫的抛光面到工作台的距离,以用于与高度阈值相比较得到抛光垫抛光面的高度。

32.此外,如图2、图3和图4所示,抛光主轴架150例如包括:底座151、第一横向支架152和第二横向支架153。底座151例如通过螺纹连接件连接在第一升降传动组件140远离所述

基座110的一侧。第一横向支架152设置在所述底座151远离所述基座110的一侧,所述第一横向支架152上设置有上下相对的第一隔板1521和第二隔板1522。所述第一隔板1521上设置有第一通孔15211,所述第二隔板1522上设置有第二通孔15221,第一通孔15211和第二通孔15221对应且对齐设置。第二横向支架153与所述第一横向支架152上下相对设置。所述第二横向支架153上设置有第三通孔1531。具体地,第三通孔153与第二通孔15221对应且对齐。

33.再者,如图3和图4所示,所述主轴组件170还可以包括:主轴171、旋转接头172、第一轴承173、第二轴承174、抛光轴175、抛光头176。具体地,所述主轴171穿设于所述第二通孔15221和所述第三通孔1531内。旋转接头172穿设在所述第一通孔15211内、且卡接在所述第一隔板1521上远离所述第二隔板1522的一侧,所述旋转接头172邻近所述第二横向支架153的一端设置有轴承内孔1721。第一轴承173包括内圈1731和外圈1732。外圈1732嵌设在所述轴承内孔1721内、且其内圈1731套设在所述主轴171的上端。所述主轴171的上端还设置有轴肩部1711。所述轴肩部1711卡接在所述第二隔板1522和所述第一隔板1521之间、且抵靠在所述第二隔板1522上。所述主轴的下端设置有轴承台阶孔1712。第二轴承174例如包括内圈1741和外圈1742。其中,外圈1742嵌设在所述轴承台阶孔1712内。抛光轴175的一端穿设于所述第二轴承174的内圈1741内,以与主轴171连接。抛光头176例如通过螺纹连接件连接在所述抛光轴175远离所述旋转接头171的一端。所述抛光头176远离所述旋转接头175的一端用于连接待抛光工件600并带动待抛光工件600运动。所述动力传动组件160连接在所述第一横向支架152和所述主轴171之间。

34.进一步地,如图4所示,所述抛光装置10还例如包括第一超声波机构500。具体地,所述第一超声波机构500例如包括:第一超声波振子510和第一超声波发生器520。第一超声波振子510连接在所述抛光头175上。第一超声波发生器520电连接所述第一超声波振子510和控制模块300。第一超声波发生器520用于在控制模块300的控制下控制所述第一超声波振子510产生振动、并带动所述待抛光工件振动。如此一来,通过设置第一超声波机构500并带动待抛光工件振动,实现了化学机械抛光和超声振动抛光的结合,可以提升抛光效果和抛光效率。

35.再者,如图4所示,所述主轴171上位于所述第一横向支架152和所述第二横向支架153之间的位置还设置有螺纹。所述主轴组件170还可以包括:调节螺母177和弹簧178。调节螺母177套设在所述主轴171上且连接所述螺纹。弹簧178设置在所述调节螺母177和所述第二隔板1522之间,所述调节螺母177可以相对于所述主轴171沿所述主轴177的轴线方向运动,以调节所述弹簧178的长度,最终通过主轴177来调节待抛光工件600施加在所述抛光垫130上的力。

36.在本发明的其它实施例中,如图4所示,所述抛光轴175远离所述抛光头176的一端设置有径向螺孔1751。所述第二横向支架153上还设置有第四通孔1531。所述主轴171的所述下端设置有螺钉过孔1713,所述螺钉过孔1713连通所述轴承台阶孔1712。所述主轴组件170还例如包括锁止螺钉179,所述锁止螺钉179可以依次穿过所述第四通孔1531、所述螺钉过孔1713并连接所述径向螺孔1751以锁定所述抛光轴175。如此一来,就可以通过拧松抛光头176与抛光轴175之间的螺纹,分流抛光头176和抛光轴175,实现抛光头176的更换,可以抑制抛光头176的交叉污染,降低化学机械抛光的成本。

37.如图5所示,抛光装置10例如还包括供液组件200。所述供液组件200例如包括:第一容器210、第一导管220、第一开关阀230第二超声波机构240。第一容器210例如用于容置抛光液,比如化学抛光液,也即利用抛光液的化学腐蚀作用腐蚀工件的表面进行抛光。第一导管220的一端连通所述第一容器210,另一端用于对应且朝向所述抛光头176。第一开关阀230例如为阀门,设置在所述第一导管220上,用于控制开启或停止抛光液的供应。第一容器210、第一导管220和第一开关阀230可以向抛光头176以及待抛光工件600提供抛光液,起到冷却和冲走砂砾和碎屑的作用。第二超声波机构240例如包括第二超声波振子241和第二超声波发生器242。所述第二超声波振子241设置在所述第一容器210内,所述第二超声波发生器242电连接所述第二超声波振子241。通过在第一容器210内设置第二超声波机构240,可以利用超声波进行振荡,分散、甚至振碎抛光液颗粒物,尽量避免较大的颗粒物在抛光时划伤工件,以进一步提升抛光效果。

38.此外,如图5所示,所述供液组件还可以包括:第二容器260、第二导管270、第二开关阀280。第二容器280用于容置清洗液体,比如清水,用于清洗抛光后的工件和抛光垫130、工作台等。第二导管270的一端连通所述第一导管220,另一端连通所述第二容器260。第二开关阀280连接在所述第二导管上,用于控制开启或停止清洗液体的供应。

39.此外,如图1所示,所述抛光垫监测组件180设置在所述第二基座110上,所述抛光垫修整组件190设置在所述第三基座110上。如图6所示,所述抛光垫修整组件190例如包括:修整盘191和第二升降传动组件192。修整盘191上例如设置有磨粒石等,用于修整抛光垫130上的砂砾和碎屑等杂物。第二升降传动组件192例如为丝杠传动组件、三轴三杆带导杆行程可调气缸、液压缸等,其一端连接所述修整盘191,另一端连接在基座110的第三基座110上。

40.另外,如图7所示,所述抛光垫130设置有抛光面131。所述抛光面位于所述抛光垫130远离所述工作台120的一侧。所述抛光面131上设置有多个第一沟槽132,多个第二沟槽133和多个第三沟槽134。其中,所述多个第二沟槽133围绕在所述多个第一沟槽131之外,所述多个第三沟槽134位于围绕在所述多个第二沟槽133之外;所述多个第一沟槽132从所述抛光垫130的中心向外辐射延伸,所述多个第二沟槽133分别为环形沟槽且依次嵌套,所述多个第三沟槽134从所述多个第二沟槽133的外边缘分别向外辐射延伸。多个第二沟槽133用于对应抛光待抛光工件600,以抛光待抛光工件600。放射状沟槽例如多个第一沟槽132和多个第三沟槽134内的抛光液流动路径短,抛光区域存储抛光液较少,利用率较差。但是,这种沟槽可以实现抛光液的快速流动,从而减少抛光区域热量的聚集。而同心设置的多个第二沟槽133内的抛光液能存储较多抛光液,但流动性较差。本发明实施例的抛光垫130上的第一沟槽1 32、第二沟槽133和第三沟槽134的设置,可以使得待抛光工件600与抛光垫130的接触在固定区域内,待抛光工件以外的区域有较快的流动区域,以及时补充抛光液,兼顾抛光液在抛光垫上不同区域的流动和积聚要求,充分提升抛光液的利用率。

41.承上述,控制模块300例如包括单片机、mcu或plc等具有数据处理功能、控制功能的电子器件,用于与其他元器件进行通信和交互。如图8所示,控制模块300电连接工作台120,用于控制工作台120的转动和停止。控制模块300电连接第一升降传动组件140,用于控制第一升降传动组件140带动抛光主轴架150和主轴组件170的升降。控制模块300电连接动力传动组件160,用于控制动力传动组件160驱动主轴组件170的转动与停止。控制模块300

还电连接第一超声波发生器520,用于控制第一超声波发生器520控制第一超声波振子510带动抛光头176振动。控制模块300还电连接第二超声波发生器242,用于控制第二超声波发生器242控制第二超声波振子241振动、分散抛光液颗粒。控制模块300还电连接抛光垫监测组件180,用于获取抛光垫监测组件180监测的抛光垫130的高度数据。控制模块300还电连接第二升降传动组件192,用于驱动第二升降传动组件192带动修整盘191上下运动。

42.承上述,抛光装置10例如还可以包括温控装置(图中未示出)。温控装置例如包括加热元件和温度传感器。加热元件例如为电阻加热元件,其设置在第一容器210中且电连接控制模块300,用于在控制模块300的控制下对第一容器210中的抛光液进行加热。温度传感器也可以设置在第一容器210内、且电连接控制模块300,用于感测第一容器210内的抛光液的温度信号、并将信号反馈至控制模块300,以供控制模块300根据温度信号发出相应的控制指令控制加热元件是否对抛光液进行加热。抛光液的温度例如控制在20-60℃。当低于20℃时,控制模块控制加热元件进行加热;当高于60℃时,控制模块控制加热元件不加热。

43.此外,如图9所示,本发明实施例还提供了一种抛光装置在线修整方法,例如包括如下步骤:

44.s100:启动工作台、并转动主轴以带动待抛光工件在抛光垫上进行抛光处理;

45.s200:获取所述抛光垫监测组件两次连续监测所述抛光垫得到的所述抛光垫的第一高度数据和第二高度数据;

46.s300:响应于所述第一高度数据和所述第二高度数据分别不小于高度阈值、且所述第一高度数据大于第二高度数据,根据所述第一高度数据和所述第二高度数据产生控制指令;以及

47.s400:发送所述控制指令至所述抛光垫修整组件,以控制抛光垫修整组件对所述抛光垫进行修整。

48.其中,所述抛光垫监测组件两次连续监测所述抛光垫,可以是间隔预设时间的两次监测。当然,也可以设置抛光垫监测组件定时对抛光垫进行监测。

49.所述高度阈值例如为抛光垫130的抛光面131到工作台的高度。第一高度数据例如为第一次监测到抛光垫的抛光面的高度与高度阈值的差值。第二高度数据例如为第二次监测到抛光垫的抛光面的高度与高度阈值的差值。

50.当监测到抛光垫130的高度数据小于高度阈值时,表明抛光垫130已经磨损过多,则控制模块300发出警报指令并进行预警,以提醒用户更换抛光垫130。

51.当第二高度数据和第一高度数据均大于高度阈值、且第二高度数据大于第一高度数据时,则控制模块300发出控制指令控制第二升降传动组件192带动修整盘191朝向抛光垫130运动并接触抛光垫130,以对抛光垫进行再加工,使其恢复表面活力。通过这种闭环反馈及控制过程,抛光垫的均匀性可以得以持续并保持,可以提高抛光垫的利用率。

52.综上所述,本发明实施例通过在抛光装置上设置抛光垫监测组件、抛光垫修整组件以及控制模块可以实现在不影响对待抛光工件的抛光处理的同时,完成抛光垫的在线修整,与现有技术中的通过卸下抛光垫再进行修整的离线修整方式相比,节省了修整过程所需的时间,提升了修整效率和工件抛光效率;此外本发明实施例提供的抛光装置可以及时清除砂砾和碎屑,最大限度地延长抛光垫的使用寿命,从而提高抛光垫的利用率。此外,通过设置第一超声波机构并带动待抛光工件振动,可以提升抛光效果和抛光效率。再者,通过

在第一容器内设置第二超声波机构,可以利用超声波进行振荡,分散、甚至振碎抛光液颗粒物,尽量避免较大的颗粒物在抛光时划伤工件,以进一步提升抛光效果。另外,多个第一沟槽、多个第二沟槽和多个第三沟槽的组合及其特定的结构设置,可以兼顾抛光液在抛光垫上不同区域的流动和积聚要求,充分提升抛光液的利用率。

53.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1