一种基于金刚石基材料渗碳-形变诱导不锈钢表面硬化的方法和装置

1.本发明涉及表面硬化技术领域,具体涉及一种基于金刚石基材料渗碳-形变诱导不锈钢表面硬化的方法和装置。

背景技术:

2.表面硬化能显著提高材料的耐磨性、耐空蚀性、耐冲蚀性等多方面性能,对于提高材料的各种实用性能具有重要意义。虽然使用自身硬度较高的材料(如陶瓷、非晶合金等)可以很好的提高复杂工况对材料高硬度的要求,但是经济成本太高,不利于产品的商业化推广。同时,高硬度块体材料加工困难,将其加工成具体工件过程中需要耗费巨大成本,难以推广。而再实际复杂工况环境下,材料的耐磨、耐冲蚀、耐空蚀等都是外界作用导致,其相互作用面仅在材料表面。也就是说只要对材料表面改性,让材料表面具备较高的硬度就可以提高原始材料的各种性能。由于仅仅只是硬化材料表面,与使用高硬度整块材料相比成本会大大降低,有利于产品的商业化推广。

3.目前表面硬化技术主要有表面渗碳技术、表面渗硼技术、表面渗氮技术以及喷丸表面强化技术等。表面渗碳/硼/氮技术主要是利用碳/硼/氮原子原子半径较小,易于在金属中扩散,并且也容易与金属之间形成各种碳/硼/氮化物。碳/硼/氮化物往往具有较高的硬度,所以通过表面渗碳/硼/氮技术可以显著的提高金属材料表面硬度,从而提高其在复杂工况的服役期限。在实际渗碳/硼/氮过程中,为了提高这些原子的穿透能力,往往需要使这些原子具备较高的动能,所以往往需要使用较高的温度,这导致能耗大大增加。同时,渗碳/硼/氮技术往往会产生各种有毒废气/废液,不利于环保。

4.喷丸强化技术是一种常用的表面硬化技术,具体来说,该技术是通过使喷丸高速撞击在样品表面,使得样品表面残余应力积累,从而提高其硬度、耐疲劳等性能的方法。虽然喷丸表面强化技术可以显著的提高材料表面的硬度,但是喷丸过程噪音大、难以处理大型零部件,这些缺点限制了其应用范围。

5.cn114836711a公开了一种金属表面硬化方法,该专利首先利用草酸溶液对金属表面进行除锈处理,然后通过加入复杂的硼-稀土渗透剂,在600-960℃高温下进行硼-稀土渗透处理,使得其表面产生一层较高的硼化物,厚度可以达到100μm,从而提高材料表面的硬度,增加材料的耐磨、耐冲蚀等能力。

6.cn114196805a公开了一种不锈钢符合管焊接头表面强化处理的方法,该专利利用直径为0.425mm的标准喷丸对焊接头进行表面处理,然后再进行退火处理,使得焊接头的耐复杂工况的能力显著提高。

7.虽然以上方法可以显著的提高材料表面硬度,从而提高材料在复杂工况的服役性能,但是上述方法存在如下问题。首先,表面渗碳/硼/氮技术需要在较高温度下进行,会浪费大量能源,并且某些零部件对温度比较敏感,高温容易使得零部件破坏。同时表面渗碳/硼/氮技术还会产生较多废液、废气等,不利于环保。这些因素都限制了其使用范围。其次,

表面喷丸技术虽然没有产生大量废气的问题,但是表面喷丸技术产生噪音大,不环保。并且喷丸过程中容易导致零部件变形,且对零部件大小也有限制,这限制了该方法的大范围使用。

技术实现要素:

8.本发明针对现有技术中表面渗碳/硼/氮技术需要在较高温度下进行,产生较多废液、废气等不环保的问题,提供一种表面硬化方法,解决零部件在复杂工况下对高硬度的需求,该方法在常温条件下即可实现,产品表面硬化效果好,为表面硬化技术领域提供新的思路和工业方法。

9.为实现上述目的,本发明采用的技术方案是:

10.一种基于金刚石基材料渗碳-形变诱导不锈钢表面硬化的方法,包括步骤:

11.步骤1,取表面平整的不锈钢样品,表面除污后干燥,使不锈钢样品温度至-50-100℃;

12.步骤2,采用金刚石磨盘在不锈钢样品表面施压旋转研磨,实现不锈钢的表面硬化。

13.所述不锈钢样品为含有奥氏体相的不锈钢;本发明基于金刚石基材料的高硬度,在常温或低温下,通过高速旋转的金刚石磨盘研磨不锈钢样品,渗碳诱导不锈钢中奥氏体形变产生大量马氏体,显著提高样品原有硬化度,无需高温条件,也不产生废液,操作方法简便环保。

14.优选地,包括304不锈钢、304l不锈钢、316不锈钢、316l不锈钢、201不锈钢等奥氏体不锈钢,或2205双相不锈钢、2057双相不锈钢等含有奥氏体相的不锈钢,或者其他含有奥氏体相的不锈钢中任一种。

15.优选地,所述金刚石磨盘为含有金刚石成分或类似金刚石成分的磨盘,包括树脂烧结金刚石磨盘、纯金刚石烧结磨盘或电镀金刚石薄膜中任一种;含有类似金刚石的材料均可以实现。如利用pvd或者cvd法在普通磨盘上生长一层金刚石基材料,形成表面有一层金刚石类物质的磨盘等等。

16.步骤1中表面除污后干燥采用常规的除污手段,比如采用除油剂清洗去除表面有无,在用清水冲洗或去离子水冲洗等。

17.优选地,所述不锈钢样品的厚度不低于0.05mm;进一步优选厚度在1mm以上,样品厚度太小(<0.05mm)在金刚石基磨头向下施加力的过程中容易导致被硬化样品变形,从而导致被硬化材料损坏。

18.优选地,步骤1中,不锈钢样品温度保持为-30~40℃,表面硬化效果最好;样品温度过高,会抑制不锈钢样品中奥氏体相转变为马氏体相,从而导致奥氏体

→

马氏体相的转化率不高,最终得到的样品硬度会和理想硬度存在差距。虽然温度越低越有利于奥氏体

→

马氏体相的转变,但是温度越低,给样品降温所需要消耗的能源越大,且当温度降低到一定程度后对硬度的提高不显著。

19.步骤2中,金刚石磨盘向不锈钢样品表面施加压力为20~300mpa;金刚石基磨盘向不锈钢表面施加力作用包括:首先,金刚石基磨盘向样品表面施加的力越大,样品与金刚石基磨盘接触越好,越有利于金刚石基材料中碳渗透到样品表面,而渗碳有利于马氏体的转

变,从而有利于提高样品的马氏体转变能力。其次,金刚石基材料向下施加的力越大,在其旋转过程中,剪切力越大,越有利于样品表面的形变,而样品表面局部的形变有利于奥氏体

→

马氏体的转化。

20.虽然,金刚石基磨盘向下施加的力越大,越有利于奥氏体

→

马氏体的转变,但是会金刚石基磨盘和样品表面的摩擦力增大,需消耗更多电能带动金刚石基磨盘的旋转,从经济环保和性能综合来看优选地,金刚石磨盘向不锈钢样品表面施加压力为50~150mpa;进一步优选表面施加压力为50~100mpa;更进一步优选70~80mpa;

21.步骤2中,金刚石磨盘在不锈钢表面研磨时的转速为500~6000转/分;旋转速度越快,越有利于奥氏体

→

马氏体的转变,但是金刚石基磨盘与样品表面的摩擦力随着转速的增加而快速增加。

22.优选的,转速为2000~5000转/分;更进一步优选转速为2500~4000转/分。该范围下经济成本不高,且硬化效果良好。

23.金刚石基磨盘在单向运动过程中,移动速度越慢,单位面积停留的时间越长,越有利于金刚石基磨盘向样品表面渗碳,同时也会让样品表面变形更加充分。但是金刚石基磨盘单向移动速度越慢,意味着单位面积表面硬化所需时间越长,消耗能源也越多。而移动速度太快之后,会导致金刚石基磨盘向样品表面渗碳不充分,会影响表面硬化效果。在综合考虑硬化效果与经济成本等因素的影响,研磨过程中金刚石磨盘保持固定速度单向运动,单向运动速度0.01~5mm/s。优选单向运动速度0.05~2mm/s时,表面硬化效果最佳。

24.金刚石磨盘厚度为0.5mm到100mm,其中厚度在2mm到60mm时表面硬化效果最佳。金刚石基磨盘越厚其所能承受的力越大,使用时间也越长,会大大降低更换频率,提高生产效率,但也应考虑成本因素。

25.金刚石磨盘在不锈钢表面从一个边缘硬化到底之后,向左/右移动一定距离继续单向运动,相邻硬化路径之间保持5~80%的重复面积。重复部分其硬度会更加。优选相邻硬化路径保持15~60%重复面积。

26.因此优选地,按照步骤2的工艺重复对不锈钢表面进行研磨硬化处理1~3次,以进一步提高表面硬化效果。

27.硬化结束后,取出样品,用去离子水洗净样品并干燥,得到表面硬化的不锈钢样品。

28.本发明还提供一种基于金刚石基材料渗碳-形变诱导不锈钢表面硬化的装置,包括恒温箱、固定在恒温箱内的不锈钢样品和位于不锈钢样品表面上方的金刚石磨盘;

29.恒温箱与冷却循环系统连接,用于恒定箱内温度;

30.金刚石磨盘与转动电机连接,用于转动金刚石磨盘,并向不锈钢表面施压。

31.优选地,当恒温箱内需在零度以上温度范围使用时,冷却循环系统采用水为冷却液;在不超过零度范围使用时,冷却循环系统采用的冷却液包括乙二醇、乙二醇与水的混合溶液或其他导热性良好冷却液。

32.与现有技术相比,本发明具有以下有益效果:

33.本发明在常温或低温下实现对不锈钢的表面硬化,利用高速旋转的金刚石磨盘研磨不锈钢样品,通过渗碳诱导不锈钢中奥氏体相形变产生大量马氏体,显著提高样品原有硬化,整个过程不产生废液、废气,且操作简单,成本较低,非常适用于工业化推广。经过本

方法硬化后的样品表面硬度大大提高,而且在硬化过程中不产生高温,不会导致样品因硬化而变形严重。经过本技术硬化后的样品可以满足各种工业应用场景中对样品硬度较高的需求。

附图说明

34.图1为本发明不锈钢表面硬化装置的示意图。

35.图2为实施例中金刚石磨头研磨路径示意图。

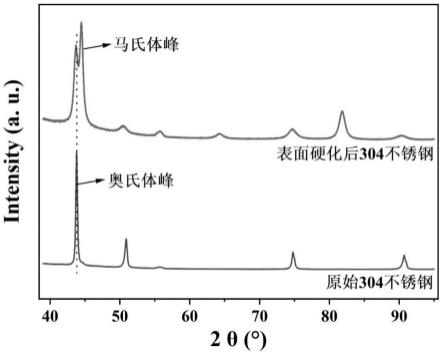

36.图3为实施例1中304不锈钢硬化前后的xrd图。

37.图4为实施例1中304不锈钢硬化前后的维氏硬度对比图。

38.图5为实施例2中316l不锈钢硬化前后的xrd图。

39.图6为实施例2中316l不锈钢硬化前后的维氏硬度对比图。

40.图7为实施例3中2205双相不锈钢硬化前后的xrd图。

41.图8为实施例1中2205双相不锈钢硬化前后的维氏硬度对比图。

具体实施方式

42.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。本领域技术人员在理解本发明的技术方案基础上进行修改或等同替换,而未脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

43.以下具体实施方式中所采用的原料均购于市场。

44.检测主要分为三部分,第一部分是金刚石基磨盘研磨后的表面碳含量的变化,所用方法为能谱法(eds),依据标准为gb/t 19500-2004进行测试;

45.第二部分,样品表面相成分的检测方法,使用的是x射线衍射方法(xrd),依据标准为gb/t 5225-1985进行测试;

46.第三部分,样品表面维氏硬度检测方法,依据的是gb/t 4340.4-2022进行测试。

47.研磨装置如图1所示,包括恒温箱1、固定在恒温箱内的不锈钢样品2和位于不锈钢样品表面上方的金刚石磨盘3;恒温箱1与冷却循环系统连接,用于恒定箱内温度;冷却循环系统包括与恒温箱1连接的冷却液入口4和冷却液出口5,以及循环冷却机6。金刚石磨盘3与转动电机7连接,并用紧固螺栓固8定样品,用于转动金刚石磨盘,并向不锈钢表面施压。

48.实施例1

49.步骤1,选取维氏硬度为200左右的304不锈钢平板样品,样品厚度5mm。利用除油剂出去样品表面油污,并用去离子水清洗干净,然后干燥待用。将样品固定在样品台上,然后开启循环冷却系统,冷却液设置温度为10℃,稳定30分钟,待样品温度和冷却液温度变为一致。

50.步骤2,使用金刚石磨盘转速为2000转/分钟,磨盘向下施加压力为80mpa在不锈钢样品表面研磨,金刚石磨盘厚度为10mm,单向运动速度为0.08mm/s按照图2示意的硬化路径研磨,相邻路径重复率为50%,表面硬化一遍即可。对硬化后的样品用去离子水洗净样品并干燥,得到表面硬化的不锈钢样品。

51.对样品研磨前后表面进行xrd和eds测试,xrd如图3所示,结果可知,研磨后不锈钢

样品表面产生了大量马氏体,eds能谱检测结果表明碳含量显著增加,原始304不锈钢碳含量为0.12%,而表面硬化之后碳含量变为1.13%,碳含量增加有助于马氏体相变。经过检测维氏硬度,结果如图4所示,表面硬化之后样品硬度为600

±

30,远大于原有样品200

±

5的维氏硬度。

52.实施例2

53.步骤1,选取维氏硬度为180的316l不锈钢平板样品,样品厚度10mm。利用除油剂出去样品表面油污,并用去离子水清洗干净,然后干燥待用。将样品固定在样品台上,然后开启循环冷却系统,冷却液设置温度为-15℃,稳定60分钟,待样品温度和冷却液温度变为一致。

54.步骤2,使用金刚石磨盘转速为1500转/分钟,磨盘向下施加压力为50mpa,在不锈钢样品表面研磨,金刚石磨盘厚度为15mm,单向运动速度为0.10mm/s按照图2示意的硬化路径研磨,相邻路径重复率为30%,表面硬化一遍即可,得到表面硬化的不锈钢样品。

55.对样品研磨前后表面进行xrd和eds测试,xrd如图5所示,结果可知,产生了大量马氏体,并且碳含量显著增加,由原始的0.05%增加到表面硬化后的1.2%,表明表面已经渗透进去碳。经过检测维氏硬度,结果如图6所示,可得表面硬化之后样品硬度为530

±

25,远大于原有样品180

±

6的维氏硬度。

56.实施例3

57.步骤1,选取维氏硬度为270的2205双相不锈钢平板样品,样品厚度15mm。利用除油剂出去样品表面油污,并用去离子水清洗干净,然后干燥待用。将样品固定在样品台上,然后开启循环冷却系统,冷却液设置温度为5℃,稳定45分钟,待样品温度和冷却液温度变为一致。

58.步骤2,使用金刚石磨盘转速为2500转/分钟,磨盘向下施加压力为60mpa,在不锈钢样品表面研磨,金刚石磨盘厚度为10mm,单向运动速度为0.06mm/s按照图2示意的硬化路径研磨,相邻路径重复率为50%,表面硬化一遍即可,得到表面硬化的不锈钢样品。

59.对样品研磨前后表面进行xrd和eds测试,xrd如图7所示,测试结果可知,研磨后不锈钢样品表面产生了大量马氏体,并且碳含量显著增加,由原始的0.02%增加到表面硬化后的1.14%,表明表面已经渗透进去碳。经过检测维氏硬度,结果如图8所示,可得表面硬化之后样品硬度为400

±

25,远大于原有样品270

±

10的维氏硬度。

60.实施例4~5

61.以304不锈钢为例,按照实施例1的制备过程,仅将步骤1中冷却液温度调整为80℃和零下20℃,其它参数一致,所得样品维氏硬度分别为520

±

40和670

±

45。

62.实施例6~7

63.以304不锈钢为例,按照实施例1的制备过程,仅将步骤2中转速调整为800转/分和4500转/分,其它参数一致,所得样品维氏硬度分别为510

±

35和650

±

35。

64.实施例8~9

65.以304不锈钢为例,按照实施例1的制备过程,仅将步骤2中磨盘向下施加压力调整为20mpa和150mpa,其它参数一致,所得样品维氏硬度分别为495

±

33和670

±

30。

66.实施例10~11

67.以304不锈钢为例,按照实施例1的制备过程,仅将步骤2中硬化路径重复率调整为

20%和80%,其它参数一致,所得样品维氏硬度分别为545

±

40和680

±

27。

68.实施例12

69.以304不锈钢为例,按照实施例1的制备过程,步骤2的硬化路径研磨重复3遍,得到的不锈钢样品表面维氏硬度为730

±

57。

70.可见,降低温度有利于提高表面处理后304不锈钢的维氏硬度,但是温度越低,冷却所需的电能越大。转速、压力、路径重复量以及重复遍数等均对表面硬化后304不锈钢的硬度有影响,虽然增加转速、压力、路径重复量以及重复遍数等参数可以在实施例1的基础上再提高样品的维氏硬度,但是效率会降低,并且成本会增加。而降低转速、压力、路径重复量以及重复遍数等参数会导致维氏硬度相对降低。应当综合考虑硬化效果、加工效率和经济成本等因素来设定指标参数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1