真空感应铸片炉的控制方法、装置、电子设备及存储介质与流程

1.本技术涉及真空感应熔炼炉领域,特别是涉及一种真空感应铸片炉的控制方法、装置、电子设备及存储介质。

背景技术:

2.随着现代工业技术的快速发展,人们对机械零件的使用要求也越来越高,同时愈加严苛的使用环境对金属材料的性能也提出了更高的要求。在众多的加热或熔炼方法中,感应加热技术能够实现更加复杂、更加精确的金属材料炼制过程,其中,真空感应熔炼技术就是一种低耗节能环保型的感应加热技术。真空感应熔炼是真空感应铸片炉在真空条件下,利用电磁感应在金属导体内产生涡流加热炉料进行熔炼的方法,且真空感应熔炼技术对金属材料加热效率最高、速度也最快,现在已发展为特殊合金生产的重要工序之一。

3.相关技术中,真空感应熔炼技术使用的是由熔炼室、中间室、测温室所组成的三室连续式真空感应铸片炉,通过将铜辊、调整中间包以及原料一次性加入熔炼室进行产品制备。但是,申请人认识到,现有的操作流程难以在不破坏真空惰性气体环境下进行打磨铜辊、更换中间包以及加料操作,造成制品的品质不高,生产效率低下,同时加料时需要靠近发热的坩埚,需要工作人员忍受高温,且突发紧急情况时不能及时进行处理,需要等坩埚内部的钢液完全凝固后才能重熔物料,浪费大量时间,同时重熔物料使得制品品质下降,也使得坩埚寿命缩短,造成生产效率低下。

技术实现要素:

4.有鉴于此,本技术提供了一种真空感应铸片炉的控制方法、装置、电子设备及存储介质,主要目的在于解决现有的操作流程难以在不破坏真空惰性气体环境下进行打磨铜辊、更换中间包以及加料操作,造成制品的品质不高,生产效率低下,同时加料时需要靠近发热的坩埚,需要工作人员忍受高温,且突发紧急情况时不能及时进行处理,需要等坩埚内部的钢液完全凝固后才能重熔物料,浪费大量时间,同时重熔物料使得制品品质下降,也使得坩埚寿命缩短,造成生产效率低下的问题。

5.依据本技术第一方面,提供了一种真空感应铸片炉的控制方法,所述真空感应铸片炉包括熔炼室、中间室、测温室、加料室和准备室,该方法包括:

6.在真空或惰性气体氛围下,通过所述加料室将原料多批次加入所述熔炼室,其中,在第二次向所述熔炼室加原料时加入硼铁;

7.在惰性气体氛围下,利用所述熔炼室按照预设熔化功率对所述原料进行加热,得到熔融钢液;

8.通过所述测温室对所述熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于所述准备室的铜辊和中间包送入所述熔炼室,以使所述铜辊和所述中间包参与所述熔融钢液的浇铸过程;

9.当基于所述测温室检测到所述熔融钢液达到预设温度时,通过所述熔炼室对所述

熔融钢液进行浇铸,得到鳞片制品。

10.可选地,所述在真空或惰性气体氛围下,通过所述加料室将原料多批次加入所述熔炼室,包括:

11.控制所述熔炼室执行自动排气操作,以及将第一份原料加入所述加料室的物料桶中,并控制所述加料室执行排气操作,通过导轨将所述物料桶中盛放的所述第一份原料加入所述熔炼室,其中,执行排气操作时持续检测所述加料室的气压,以及在检测到所述加料室的气压小于20帕斯卡时,结束排气操作;

12.通过所述导轨将所述物料桶退回到所述加料室,对所述加料室执行放气操作,以及重复执行通过所述加料室将原料加入所述熔炼室的步骤,将第二份原料、第三份原料加入所述熔炼室,其中,在对所述加料室执行放气操作之前,检查所述加料室的翻板阀门是否漏气;

13.控制所述熔炼室执行自动复检操作,当检测到所述自动复检操作的持续时长达到预设复检时长且在所述自动复检操作执行的过程中所述熔炼室的复检漏率持续达到预设合格阈值时,将所述熔炼室的烘炉功率从起始功率调整到预设最大烘炉功率,采用所述预设最大烘炉功率对所述原料进行烘炉处理,其中,当在所述自动复检操作执行的过程中检测到所述熔炼室的复检漏率发生未达到预设合格阈值的情况时,对所述熔炼室执行检漏操作;

14.检测所述烘炉处理的持续时长以及在检测到所述持续时长达到预设烘炉时间时,向所述熔炼室导入惰性气体,以及将所述熔炼室的预设最大烘炉功率调整到预设低功率,其中,持续检测所述熔炼室的气压,以及在检测到所述熔炼室的气压为27千帕时,停止向所述熔炼室导入所述惰性气体;

15.将第四份原料加入所述加料室的物料桶中,对所述加料室执行排气操作,并向所述加料室导入所述惰性气体,通过所述导轨将所述第四份原料加入所述熔炼室,其中,持续检测所述加料室的气压,以及在检测到所述加料室的气压为27千帕时,停止向所述加料室导入所述惰性气体。

16.可选地,所述通过所述测温室对所述熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于所述准备室的铜辊和中间包送入所述熔炼室,以使所述铜辊和所述中间包参与所述熔融钢液的浇铸过程,包括:

17.对所述测温室执行排气操作,向所述测温室导入所述惰性气体,以及通过所述测温室内部的接触式测温系统对所述熔融钢液进行测温,其中,持续检测所述测温室的气压,以及在检测到所述测温室的气压为27千帕时,停止向所述测温室导入所述惰性气体;

18.在所述惰性气体氛围下,通过所述台车将位于所述准备室的铜辊和中间包送入所述熔炼室,其中,所述铜辊和所述中间包用于参与所述熔融钢液的浇铸过程;

19.控制所述准备室执行自动排气操作,以及控制所述准备室执行自动破大气操作。

20.可选地,所述在所述惰性气体氛围下,通过所述台车将位于所述准备室的铜辊和中间包送入所述熔炼室之前,所述方法还包括:

21.执行所述铜辊的打磨操作,将打磨过的所述铜辊和所述中间包放入所述台车,以及对所述中间包的放置位置进行调整;

22.将所述台车送入所述准备室,以及控制所述准备室执行自动排气操作,向所述准

备室自动导入所述惰性气体,其中,持续检测所述准备室的气压,当检测到所述准备室的气压小于15帕斯卡时,向所述准备室导入所述惰性气体,以及在向所述准备室导入所述惰性气体的过程中持续检测所述准备室的气压,当检测到所述准备室的气压为27千帕时,停止向所述准备室导入所述惰性气体;

23.控制所述准备室的平衡阀门打开,将所述准备室的压力与所述熔炼室的压力进行对比,以及在确定所述准备室的压力与所述熔炼室的压力平衡时,控制所述准备室的插板阀门打开,其中,所述平衡阀门用于平衡所述熔炼室与所述准备室之间的压力。

24.可选地,所述在所述惰性气体氛围下,通过所述台车将位于所述准备室的铜辊和中间包送入所述熔炼室之后,所述方法还包括:

25.将未盛放任何物料的回收容器放入台车,对所述回收容器与中间室对接的接触面进行清洗,以及通过所述台车将所述回收容器移动到所述中间室方箱,以使所述回收容器与所述中间室方箱自动对接;

26.控制所述中间室执行自动排气操作并持续检测所述中间室的气压,以及在检测到所述中间室的气压小于10帕斯卡时,向所述中间室自动导入所述惰性气体,其中,在向所述中间室导入所述惰性气体的过程中持续检测所述中间室的气压,以及在检测到所述中间室的气压为27千帕时,停止向所述中间室导入所述惰性气体。

27.可选地,所述当基于所述测温室检测到所述熔融钢液达到预设温度时,通过所述熔炼室对所述熔融钢液进行浇铸,得到鳞片制品,包括:

28.当基于所述测温室检测到所述熔融钢液达到预设熔化温度时,将所述熔炼室的功率调整到预设保温功率,以及基于所述预设保温功率,控制所述熔炼室对所述熔融钢液进行保温,直至保温时长达到预设保温时长;

29.通过所述中间包将所述熔融钢液浇铸到所述铜辊上,并利用所述铜辊对所述熔融钢液执行速凝甩带操作,得到铸片,以及控制所述中间室的翻板阀门打开,控制导向筒从开始位置移动到指定位置;

30.通过所述熔炼室的破碎机对所述铸片进行两次破碎处理,以及通过所述熔炼室的水冷滚筒对所述铸片进行两次冷却处理,得到鳞片制品,其中,对所述破碎机和所述水冷滚筒的转数进行检测,当检测到所述破碎机的转数与预设破碎转数相同且所述水冷滚筒的转数与预设冷却转数相同时,将所述熔炼室的坩埚倾斜至预设倾动极限位;

31.控制所述破碎机运行预设动作时长,以及控制所述水冷滚筒正方向运行预设正向运行时长,控制所述水冷滚筒反方向运行预设反向运行时长,利用所述惰性气体吹扫所述水冷滚筒,以使所述鳞片制品全部离开所述水冷滚筒;

32.控制所述导向筒从所述指定位置移动到所述开始位置,利用所述惰性气体吹扫所述导向筒,以及控制所述中间室的翻版阀门关闭,利用所述惰性气体吹扫所述中间室,向所述中间室导入所述惰性气体;

33.控制与所述中间室对接的回收容器自动关闭盖子,以及控制所述中间室执行自动放气操作,其中,检查所述回收容器的盖子是否出现偏离指定位置的情况,若检查到所述回收容器的盖子出现偏离指定位置的情况,则切换为手动模式,以使工作人员通过手动操作控制所述盖子覆盖至所述指定位置;

34.通过所述中间室控制所述回收容器下落,检查所述回收容器是否存在负压所述鳞

片制品的情况,若检查到所述回收容器存在负压所述鳞片制品的情况,则对所述回收容器执行涂抹封泥操作,以使所述回收容器保持密封状态。

35.可选地,所述控制所述破碎机运行预设动作时长之后,所述方法还包括:

36.将所述熔炼室的坩埚逆方向倾斜至水平位置,以及控制所述准备室执行自动排气操作,向所述准备室自动导入所述惰性气体,其中,在向所述准备室导入所述惰性气体的过程中持续检测所述准备室的气压,并在检测到所述准备室的气压为27千帕时,停止向所述准备室导入所述惰性气体;

37.控制所述准备室的平衡阀门打开,通过台车将所述铜辊和所述中间包从所述熔炼室退回到所述准备室,其中,控制所述台车到达预设准备限位,并点亮所述预设准备限位的指示灯;

38.控制所述准备室的插板阀门关闭,对所述准备室执行排气操作,并在排气的过程中持续检测所述准备室的气压,在检测到所述准备室的气压小于5千帕斯卡时,对所述准备室执行破大气操作;

39.开启所述准备室,执行所述铜辊的打磨操作,以及执行所述中间包的调整操作和更换操作。

40.依据本技术第二方面,提供了一种真空感应铸片炉的控制装置,该装置包括:

41.加料模块,用于在真空或惰性气体氛围下,通过所述加料室将原料多批次加入所述熔炼室,其中,在第二次向所述熔炼室加原料时加入硼铁;

42.熔化模块,用于在惰性气体氛围下,利用所述熔炼室按照预设熔化功率对所述原料进行加热,得到熔融钢液;

43.准备模块,用于通过所述测温室对所述熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于所述准备室的铜辊和中间包送入所述熔炼室,以使所述铜辊和所述中间包参与所述熔融钢液的浇铸过程;

44.浇铸模块,用于当基于所述测温室检测到所述熔融钢液达到预设温度时,通过所述熔炼室对所述熔融钢液进行浇铸,得到鳞片制品。

45.可选地,所述加料模块,还用于控制所述熔炼室执行自动排气操作,以及将第一份原料加入所述加料室的物料桶中,并控制所述加料室执行排气操作,通过导轨将所述物料桶中盛放的所述第一份原料加入所述熔炼室,其中,执行排气操作时持续检测所述加料室的气压,以及在检测到所述加料室的气压小于20帕斯卡时,结束排气操作;通过所述导轨将所述物料桶退回到所述加料室,对所述加料室执行放气操作,以及重复执行通过所述加料室将原料加入所述熔炼室的步骤,将第二份原料、第三份原料加入所述熔炼室,其中,在对所述加料室执行放气操作之前,检查所述加料室的翻板阀门是否漏气;控制所述熔炼室执行自动复检操作,当检测到所述自动复检操作的持续时长达到预设复检时长且在所述自动复检操作执行的过程中所述熔炼室的复检漏率持续达到预设合格阈值时,将所述熔炼室的烘炉功率从起始功率调整到预设最大烘炉功率,采用所述预设最大烘炉功率对所述原料进行烘炉处理,其中,当在所述自动复检操作执行的过程中检测到所述熔炼室的复检漏率发生未达到预设合格阈值的情况时,对所述熔炼室执行检漏操作;检测所述烘炉处理的持续时长以及在检测到所述持续时长达到预设烘炉时间时,向所述熔炼室导入惰性气体,以及将所述熔炼室的预设最大烘炉功率调整到预设低功率,其中,持续检测所述熔炼室的气压,

以及在检测到所述熔炼室的气压为27千帕时,停止向所述熔炼室导入所述惰性气体;将第四份原料加入所述加料室的物料桶中,对所述加料室执行排气操作,并向所述加料室导入所述惰性气体,通过所述导轨将所述第四份原料加入所述熔炼室,其中,持续检测所述加料室的气压,以及在检测到所述加料室的气压为27千帕时,停止向所述加料室导入所述惰性气体。

46.可选地,所述准备模块,还包括:

47.测温模块,用于对所述测温室执行排气操作,向所述测温室导入所述惰性气体,以及通过所述测温室内部的接触式测温系统对所述熔融钢液进行测温,其中,持续检测所述测温室的气压,以及在检测到所述测温室的气压为27千帕时,停止向所述测温室导入所述惰性气体;

48.传送模块,用于执行所述铜辊的打磨操作,将打磨过的所述铜辊和所述中间包放入所述台车,以及对所述中间包的放置位置进行调整;将所述台车送入所述准备室,以及控制所述准备室执行自动排气操作,向所述准备室自动导入所述惰性气体,其中,持续检测所述准备室的气压,当检测到所述准备室的气压小于15帕斯卡时,向所述准备室导入所述惰性气体,以及在向所述准备室导入所述惰性气体的过程中持续检测所述准备室的气压,当检测到所述准备室的气压为27千帕时,停止向所述准备室导入所述惰性气体;控制所述准备室的平衡阀门打开,将所述准备室的压力与所述熔炼室的压力进行对比,以及在确定所述准备室的压力与所述熔炼室的压力平衡时,控制所述准备室的插板阀门打开,其中,所述平衡阀门用于平衡所述熔炼室与所述准备室之间的压力;在所述惰性气体氛围下,通过所述台车将位于所述准备室的铜辊和中间包送入所述熔炼室,其中,所述铜辊和所述中间包用于参与所述熔融钢液的浇铸过程;控制所述准备室执行自动排气操作,以及控制所述准备室执行自动破大气操作;

49.对接模块,用于将未盛放任何物料的回收容器放入台车,对所述回收容器与中间室对接的接触面进行清洗,以及通过所述台车将所述回收容器移动到所述中间室方箱,以使所述回收容器与所述中间室方箱自动对接;控制所述中间室执行自动排气操作并持续检测所述中间室的气压,以及在检测到所述中间室的气压小于10帕斯卡时,向所述中间室自动导入所述惰性气体,其中,在向所述中间室导入所述惰性气体的过程中持续检测所述中间室的气压,以及在检测到所述中间室的气压为27千帕时,停止向所述中间室导入所述惰性气体。

50.可选地,所述浇铸模块,还包括:

51.回收模块,用于当基于所述测温室检测到所述熔融钢液达到预设熔化温度时,将所述熔炼室的功率调整到预设保温功率,以及基于所述预设保温功率,控制所述熔炼室对所述熔融钢液进行保温,直至保温时长达到预设保温时长;通过所述中间包将所述熔融钢液浇铸到所述铜辊上,并利用所述铜辊对所述熔融钢液执行速凝甩带操作,得到铸片,以及控制所述中间室的翻板阀门打开,控制导向筒从开始位置移动到指定位置;通过所述熔炼室的破碎机对所述铸片进行两次破碎处理,以及通过所述熔炼室的水冷滚筒对所述铸片进行两次冷却处理,得到鳞片制品,其中,对所述破碎机和所述水冷滚筒的转数进行检测,当检测到所述破碎机的转数与预设破碎转数相同且所述水冷滚筒的转数与预设冷却转数相同时,将所述熔炼室的坩埚倾斜至预设倾动极限位;控制所述破碎机运行预设动作时长,以

及控制所述水冷滚筒正方向运行预设正向运行时长,控制所述水冷滚筒反方向运行预设反向运行时长,利用所述惰性气体吹扫所述水冷滚筒,以使所述鳞片制品全部离开所述水冷滚筒;控制所述导向筒从所述指定位置移动到所述开始位置,利用所述惰性气体吹扫所述导向筒,以及控制所述中间室的翻版阀门关闭,利用所述惰性气体吹扫所述中间室,向所述中间室导入所述惰性气体;控制与所述中间室对接的回收容器自动关闭盖子,以及控制所述中间室执行自动放气操作,其中,检查所述回收容器的盖子是否出现偏离指定位置的情况,若检查到所述回收容器的盖子出现偏离指定位置的情况,则切换为手动模式,以使工作人员通过手动操作控制所述盖子覆盖至所述指定位置;通过所述中间室控制所述回收容器下落,检查所述回收容器是否存在负压所述鳞片制品的情况,若检查到所述回收容器存在负压所述鳞片制品的情况,则对所述回收容器执行涂抹封泥操作,以使所述回收容器保持密封状态;

52.退回模块,用于将所述熔炼室的坩埚逆方向倾斜至水平位置,以及控制所述准备室执行自动排气操作,向所述准备室自动导入所述惰性气体,其中,在向所述准备室导入所述惰性气体的过程中持续检测所述准备室的气压,并在检测到所述准备室的气压为27千帕时,停止向所述准备室导入所述惰性气体;控制所述准备室的平衡阀门打开,通过台车将所述铜辊和所述中间包从所述熔炼室退回到所述准备室,其中,控制所述台车到达预设准备限位,并点亮所述预设准备限位的指示灯;控制所述准备室的插板阀门关闭,对所述准备室执行排气操作,并在排气的过程中持续检测所述准备室的气压,在检测到所述准备室的气压小于5千帕斯卡时,对所述准备室执行破大气操作;开启所述准备室,执行所述铜辊的打磨操作,以及执行所述中间包的调整操作和更换操作。

53.依据本技术第三方面,提供了一种电子设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现上述第一方面中任一项所述方法的步骤。

54.依据本技术第四方面,提供了一种存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述第一方面中任一项所述的方法的步骤。

55.借由上述技术方案,本技术提供的一种真空感应铸片炉的控制方法、装置、电子设备及存储介质,本技术在真空或惰性气体氛围下,通过加料室将原料多批次加入熔炼室,其中,在第二次向熔炼室加原料时加入硼铁,在惰性气体氛围下,利用熔炼室按照预设熔化功率对原料进行加热,得到熔融钢液,通过测温室对熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于准备室的铜辊和中间包送入熔炼室,以使铜辊和中间包参与熔融钢液的浇铸过程,当基于测温室检测到熔融钢液达到预设温度时,通过熔炼室对熔融钢液进行浇铸,得到鳞片制品,在不破坏真空惰性气体环境下进行打磨铜辊、更换中间包以及加料操作,提升制品的品质,提高生产效率,同时在第二次加料时加入硼铁,再经过长时间烘炉操作后充入氩气,避免因为氩气不纯导致硼铁氧化,提升鳞片制品的金相,且突发紧急情况时,能够将中间包与铜辊通过台车在惰性气体气氛环境下退至准备室,进行打磨铜辊与更换中间包操作,而熔炼室内部还是在惰性气氛环境下使用功率进行保温,再将处理完的铜辊与中间包在惰性气氛环境下运送到熔炼室内部继续浇铸,及时处理并节省大量时间,保证鳞片的品质,同时也不会影响坩埚的使用寿命,提高真空感应铸片炉的生产效率。

56.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,

而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

附图说明

57.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

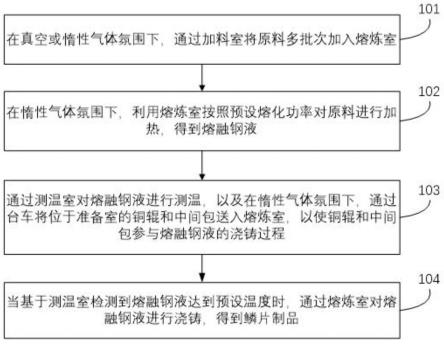

58.图1示出了本技术实施例提供的一种真空感应铸片炉的控制方法流程示意图;

59.图2a示出了一种现有的真空感应铸片炉控制方法的操作流程示意图;

60.图2b示出了本技术实施例提供的另一种真空感应铸片炉的控制方法流程示意图;

61.图2c示出了本技术实施例提供的一种真空感应铸片炉控制方法的操作流程图;

62.图2d示出了本技术实施例提供的一种真空感应铸片炉控制方法的操作流程图;

63.图3a示出了本技术实施例提供的一种真空感应铸片炉的控制结构示意图;

64.图3b示出了本技术实施例提供的一种真空感应铸片炉的控制结构示意图;

65.图3c示出了本技术实施例提供的一种真空感应铸片炉的控制结构示意图;

66.图4示出了本技术实施例提供的一种计算机设备的装置结构示意图。

具体实施方式

67.下面将参照附图更详细地描述本技术的示例性实施例。虽然附图中显示了本技术的示例性实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

68.本技术实施例提供了一种真空感应铸片炉的控制方法,如图1所示,真空感应铸片炉包括熔炼室、中间室、测温室、加料室和准备室,该方法包括:

69.101、在真空或惰性气体氛围下,通过加料室将原料多批次加入熔炼室。

70.其中,真空感应铸片炉作为真空感应熔炼的设备,可以在真空或者惰性气体氛围下,实现金属合金的冶炼。由于现有的真空感应铸片炉的控制方法是基于三室连续式真空感应铸片炉的运行控制方法,其中,三室连续式真空感应铸片炉由熔炼室、中间室和测温室所组成,在加料过程中,向熔炼室的坩埚中一次性加入800千克的物料,会造成硼铁氧化,导致鳞片制品的金相一般。因此,在本技术实施例中,真空感应铸片炉的控制方法是基于五室连续式真空感应铸片炉进行运行控制的,其中,五室连续式真空感应铸片炉由熔炼室、中间室、测温室、加料室和准备室组成,因此,在真空或惰性气体氛围下,通过加料室分四个批次将物料加入熔炼室。这样,不需要打开熔炼室的炉门和炉盖进行破大气操作,同时熔炼室中的原料也不会接触氧气,能够提升制品的品质,且在第二次向熔炼室加原料时加入硼铁,提高了鳞片制品的金相。

71.102、在惰性气体氛围下,利用熔炼室按照预设熔化功率对原料进行加热,得到熔融钢液。

72.其中,在惰性气体氛围下对原料进行加热可以防止制品氧化,且能够加快气体流动,使原料在加热过程中受热均匀。因此,在本技术实施例中,通过加料室将原料分四个批

次加入熔炼室后,在惰性气体氛围下,利用熔炼室按照预设熔化功率对原料进行加热,并通过电磁感应使原料熔化得到熔融钢液,其中,惰性气体可以是氩气,预设熔化功率可以是最高功率550千瓦。这样,通过对原料进行充分加热,能够提升鳞片制品的品质。

73.103、通过测温室对熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于准备室的铜辊和中间包送入熔炼室,以使铜辊和中间包参与熔融钢液的浇铸过程。

74.其中,目前利用真空感应铸片炉进行金属冶炼的方法中,是将铜辊、中间包和原料一同放入熔炼室,造成每一个操作周期都要对熔炼室进行放大气操作,才能进行打磨铜辊以及更换中间包操作,导致真空感应铸片炉的工作效率不高。因此,在本技术实施例中,通过测温室对熔融钢液进行测温,实时检测熔融钢液的温度。随后,在惰性气体氛围下,通过台车将位于准备室的铜辊和中间包送入熔炼室,让铜辊和中间包参与熔融钢液的浇铸过程,其中,中间包对熔融钢液进行分流,且能够保持熔融钢液的流量稳定,铜辊能够使熔融钢液在表面冷却。通过准备室在不破坏真空惰性气体环境下进行打磨铜辊、更换中间包操作,能够提升制品的品质,提高真空感应铸片炉的生产效率。进一步地,遇到突发紧急情况时,还能够将中间包与铜辊通过台车在惰性气体气氛环境下退至准备室,进行打磨铜辊与更换中间包操作。而熔炼室内部还是在惰性气氛环境下使用功率进行保温,再将处理完的铜辊与中间包在惰性气氛环境下运送到熔炼室内部继续浇铸,及时处理并节省大量时间,保证鳞片的品质,同时也不会影响坩埚的使用寿命。

75.104、当基于测温室检测到熔融钢液达到预设温度时,通过熔炼室对熔融钢液进行浇铸,得到鳞片制品。

76.其中,通过测温室对熔融钢液进行实时测温,当检测到熔融钢液达到预设温度时,确定熔融钢液能够进行浇铸。随后,通过熔炼室对熔融钢液进行浇铸,使熔融钢液通过中间包形成稳定流量浇铸到铜辊上,得到鳞片制品,提升铜辊的使用寿命,进一步提高真空感应铸片炉的生产效率。

77.本技术实施例提供的方法,在真空或惰性气体氛围下,通过加料室将原料多批次加入熔炼室,其中,在第二次向熔炼室加原料时加入硼铁,在惰性气体氛围下,利用熔炼室按照预设熔化功率对原料进行加热,得到熔融钢液,通过测温室对熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于准备室的铜辊和中间包送入熔炼室,以使铜辊和中间包参与熔融钢液的浇铸过程,当基于测温室检测到熔融钢液达到预设温度时,通过熔炼室对熔融钢液进行浇铸,得到鳞片制品,在不破坏真空惰性气体环境下进行打磨铜辊、更换中间包以及加料操作,提升制品的品质,提高生产效率,同时在第二次加料时加入硼铁,再经过长时间烘炉操作后充入氩气,避免因为氩气不纯导致硼铁氧化,提升鳞片制品的金相,且突发紧急情况时,能够将中间包与铜辊通过台车在惰性气体气氛环境下退至准备室,进行打磨铜辊与更换中间包操作,而熔炼室内部还是在惰性气氛环境下使用功率进行保温,再将处理完的铜辊与中间包在惰性气氛环境下运送到熔炼室内部继续浇铸,及时处理并节省大量时间,保证鳞片的品质,同时也不会影响坩埚的使用寿命,提高真空感应铸片炉的生产效率。

78.此外,一种现有的真空感应铸片炉的控制方法过程如下:

79.如图2a所示,首先,打磨铜辊、调整中间包并装料,再关闭炉盖与炉门,通过启动自动排气泵控制熔炼室自动排气,并控制熔炼室进行自动复检3分钟,且要求升压率小于等于

3帕斯卡每分钟,当复检漏率合格时进行烘炉操作,否则要对设备进行检漏。接着,当复检漏率合格时,将熔炼室的烘炉功率从起始功率120千瓦调整到最大功率,并当熔炼室的气压小于10帕斯卡时,采用最大功率对原料进行烘炉25分钟,然后将功率调整到低功率,通过按键向熔炼室导入氩气直到熔炼室的气压为27千帕。随后,使用最高功率550千瓦熔化物料,再对测温室进行排气,向测温室导入氩气直到测温室的气压为27千帕,以及通过测温室对熔融钢液进行测温,当检测到熔融钢液的温度达到1480摄氏度时,将熔炼室的功率调整到160千瓦并保温。最后,将空回收容器放入台车,通过按键清洁中间室与回收容器对接密封面,再通过台车将回收容器移动到中间室方箱并与中间室方箱自动对接,以及控制中间室自动排气直到中间室的气压小于10帕斯卡,并向中间室自动导入氩气直到中间室的气压为27千帕。

80.其次,通过选择按键根据工艺要求温度开始自动浇铸,控制中间室的翻板阀门打开并控制导向筒就位,启动破碎机和水冷滚筒,依次确认转数与设定值相符。接着,控制熔炼室的坩埚倾斜至预设倾动极限位,并控制破碎机运行1分钟,防止熔融钢液继续流动,再控制水冷滚筒正方向运行5分钟,反方向运行1分钟,然后利用氩气吹扫水冷滚筒90秒,以使鳞片制品全部离开水冷滚筒。随后,当回收容器自动取出指示灯闪烁时,按下按键控制回收容器自动取出,以及控制导向筒归位,再利用氩气吹扫导向筒,控制中间室的翻版阀门关闭,利用氩气吹扫中间室并向中间室导入氩气直到中间室的气压处于78-82千帕之间。接下来,控制回收容器自动盖盖子,并控制中间室放大气,以及观察盖盖子过程是否正常,当盖子盖偏时立即切换为手动模式,通过手动操作盖盖子至盖好为止。然后,控制回收容器下落,且回收容器下落的过程中有氩气的释放,因此,需要注意是否出现氧含量报警,以及检查回收容器是否有压鳞片的情况,若存在压鳞片的情况,则及时对回收容器进行涂抹封泥,避免回收容器漏气。最后,控制熔炼室排气直到熔炼室的气压小于5千帕,控制熔炼室破大气,以及打开炉盖和炉门进行打磨铜辊、调整中间包和装料操作。

81.进一步的,作为上述实施例具体实施方式的细化和扩展,为了完整说明本实施例的具体实施过程,本技术实施例提供了另一种真空感应铸片炉的控制方法,如图2b所示,该方法包括:

82.201、在真空状态下,通过加料室将原料多批次加入熔炼室。

83.在本技术实施例中,通过启动熔炼室的自动排气泵,控制熔炼室执行自动排气操作,使熔炼室处于真空状态,再将第一份原料加入物料桶中,并将物料桶放入加料室的导轨中,且将物料桶放入导轨的过程中,需要注意物料桶的摆放状态,避免物料桶中的原料洒出。接着,控制加料室执行排气操作,使加料室处于真空状态,且执行排气操作时持续检测加料室的气压,在检测到加料室的气压小于20帕斯卡时,结束排气操作。随后,通过导轨将物料桶中盛放的第一份原料加入熔炼室,且在向熔炼室加入原料的过程中,实时关注物料桶是否出现原料洒落的情况,再通过导轨将物料桶退回到加料室,对加料室执行放气操作,需要说明的是,在对加料室执行放气操作之前,检查加料室的翻板阀门是否漏气。最后,对加料室执行放气操作后,用15分钟时间更换物料桶,将盛放第二份原料的物料桶放入导轨,以及重复执行通过加料室将原料加入熔炼室的步骤,将第二份原料、第三份原料加入熔炼室,且在将原料加入熔炼室的过程中,需要注意是否出现物料桶被卡住、原料洒出以及加入的原料高出熔炼室的坩埚的情况,需要说明的是,在第二份原料中加入硼铁,能够提升鳞片

制品的金相。这样,通过加料室能够在不破坏真空惰性气体环境下,向熔炼室加入原料,使熔炼室内部一直保持真空状态,缩短了真空感应铸片炉的生产周期,且不需要工作人员靠近发热的坩埚附近进行加料,避免工作人员在高温环境下工作。

84.202、在真空状态下,通过熔炼室对原料进行烘炉处理,以及在惰性气体氛围下,通过加料室将最后批次的原料加入熔炼室。

85.在本技术实施例中,将第一份、第二份以及第三份原料加入熔炼室后,为了提高鳞片的质量,保证熔炼室内的真空状态稳定,会控制熔炼室执行自动复检操作,具体地,根据熔炼室压力显示仪的压力变化,计算出熔炼室的压升率,并对自动复检操作的持续时长以及熔炼室的复检漏率进行检测,当检测到达到预设复检时长且在自动复检操作执行的过程中熔炼室的复检漏率持续达到预设合格阈值时,即执行自动复检操作达到3分钟,且在执行自动复检操作的3分钟内,熔炼室的压升率持续小于等于3帕斯卡每分钟,表示熔炼室的设备状态能够进行烘炉操作;当在自动复检操作执行的过程中检测到熔炼室的复检漏率发生未达到预设合格阈值的情况时,即执行自动复检操作未达到3分钟,或者在执行自动复检操作的3分钟内,熔炼室的压升率未持续小于等于3帕斯卡每分钟,表示熔炼室发生漏气,需要对熔炼室执行检漏操作。

86.因此,当检测到达到预设复检时长且在自动复检操作执行的过程中熔炼室的复检漏率持续达到预设合格阈值时,将熔炼室的烘炉功率从起始功率200千瓦调整到预设最大烘炉功率,并检测熔炼室的气压,当检测到熔炼室的气压小于10帕斯卡时,表示熔炼室的状态达到烘炉标准,采用预设最大烘炉功率对原料进行烘炉处理。接着,在进行烘炉处理的过程中检测烘炉处理的持续时长,在检测到持续时长达到预设烘炉时间时,即检测到进行烘炉处理的时长达到45分钟,表示烘炉处理完成,将熔炼室的预设最大烘炉功率调整到预设低功率。随后,通过按键向熔炼室导入惰性气体,且持续检测熔炼室的气压,在检测到熔炼室的气压为27千帕时,停止向熔炼室导入惰性气体。需要说明的是,目前利用熔炼室对原料进行烘炉处理的过程中,烘炉的起始功率为120千瓦,烘炉处理的时长为25分钟,造成烘炉处理不充分,且充入的惰性气体不纯造成硼铁氧化,对制品的品质产生不好的影响,导致鳞片金相一般,因此,本技术在进行烘炉操作过程中,通过功率为200千瓦的起始功率,以及45分钟的预设烘炉时间,避免因为惰性气体不纯导致硼铁氧化,提升鳞片的金相。

87.随后,将第四份原料加入加料室的物料桶中,对加料室执行排气操作,使加料室处于真空状态,再向加料室导入惰性气体,并持续检测加料室的气压,在检测到加料室的气压为27千帕时,停止向加料室导入惰性气体。最后,通过导轨将第四份原料加入熔炼室,需要说明的是,在加入原料的过程中,需要掌握加原料的时机,减少飞溅。这样,通过加料室分批次将原料加入熔炼室,不仅能在不破坏熔炼室真空惰性气体环境下加入原料,提高真空感应熔炼炉的生产效率,还能够通过多批次加入原料,使熔炼室对原料处理更充分,提升鳞片制品的品质。

88.203、在惰性气体氛围下,利用熔炼室按照预设熔化功率对原料进行加热,得到熔融钢液,以及通过测温室对熔融钢液进行测温,当基于测温室检测到熔融钢液达到预设熔化温度时,控制熔炼室对熔融钢液进行保温。

89.在本技术实施例中,将熔炼室的功率调整到预设熔化功率,通过熔炼室的感应加热坩埚对原料进行感应熔炼加热,其中,预设熔化功率为550千瓦。接着,对测温室执行排气

操作,使测温室处于真空状态,再向测温室导入惰性气体,且持续检测测温室的气压,在检测到测温室的气压为27千帕时,停止向测温室导入惰性气体。随后,确定熔炼室内的原料全部熔化且完成精炼后,通过测温室内部的接触式测温系统对熔融钢液进行测温。最后,当基于测温室检测到熔融钢液达到预设熔化温度时,将熔炼室的功率调整到预设保温功率,以及基于预设保温功率,控制熔炼室对熔融钢液进行保温,直至保温时长达到预设保温时长,即当通过测温室检测到熔融钢液的温度达到1460-1480摄氏度之间时,将熔炼室的预设熔化功率550千瓦调整到预设保温功率160千瓦,并通过预设保温功率对熔融钢液保温10分钟。这样,通过测温室内部的接触式测温系统,能够对熔融钢液精准测温,提升鳞片制品的品质。

90.204、在惰性气体氛围下,通过台车将位于准备室的铜辊和中间包送入熔炼室,以及通过台车控制回收容器与中间室方箱自动对接。

91.由于目前真空感应铸片炉的操作流程是每生产一个周期都要对熔炼室进行排气再进行放大气,然后再打开炉盖,才能进行打磨铜辊以及更换中间包的操作,延长了真空感应铸片炉的生产周期,因此,在本技术实施例中,先执行铜辊的打磨操作,确定整个铜辊的表面平整,再将打磨过的铜辊和中间包放入台车,对中间包的放置位置进行调整,其中,铜辊和中间包用于参与熔融钢液的浇铸过程。接着,将台车送入准备室,通过按钮控制准备室执行自动排气操作,并持续检测准备室的气压,当检测到准备室的气压小于15帕斯卡时,向准备室导入惰性气体,且在向准备室导入惰性气体的过程中持续检测准备室的气压,当检测到准备室的气压为27千帕时,停止向准备室导入惰性气体。随后,控制准备室的平衡阀门打开,将准备室的压力与熔炼室的压力进行对比,在确定准备室的压力与熔炼室的压力平衡时,控制准备室的插板阀门打开,需要说明的是,平衡阀门将熔炼室与准备室隔离开来,且用于平衡熔炼室与准备室之间的压力。最后,在惰性气体氛围下,通过台车将位于准备室的铜辊和中间包送入熔炼室,且通过准备室将铜辊和中间包送入熔炼室后,控制准备室执行自动排气操作,以及控制准备室执行自动破大气操作,能够在不破坏真空惰性气体环境下,对铜辊的打磨以及对中间包进行调整并更换,保证了熔炼室的真空惰性气体环境,提升鳞片制品的品质,同时能够使真空感应铸片炉从一天生产8炉提升到一天生产12炉,提高了真空感应铸片炉的生产效率。

92.在本技术实施例中,将未盛放任何物料的回收容器放入台车,通过按键对回收容器与中间室对接的接触面进行自动清洗,再通过台车将回收容器移动到中间室方箱,使回收容器与中间室方箱自动对接。接着,控制中间室执行自动排气操作并持续检测中间室的气压,在检测到中间室的气压小于10帕斯卡时,结束排气操作,向中间室自动导入惰性气体,且在向中间室导入惰性气体的过程中持续检测中间室的气压,在检测到中间室的气压为27千帕时,停止向中间室导入惰性气体,其中,控制中间室进行自动排气操作需要在熔炼室和准备室都导入惰性气体后进行。这样,通过中间室回收鳞片制品,保证了熔炼室的真空惰性气体环境,提升鳞片制品的品质,提高真空感应铸片炉的生产效率。

93.205、通过中间包将熔融钢液浇铸到铜辊上面速凝甩带,通过破碎机进行两次破碎处理,以及通过水冷滚筒进行两次冷却处理,得到鳞片制品。

94.在本技术实施例中,通过熔炼室根据工艺要求温度对熔融钢液进行自动浇铸,具体地,控制熔炼室通过中间包将熔融钢液浇铸到铜辊上,并利用铜辊对熔融钢液执行速凝

甩带操作,得到铸片。接着,控制中间室的翻板阀门打开,且控制导向筒从开始位置移动到指定位置,以使导向筒就位。随后,通过熔炼室的破碎机对铸片进行两次破碎处理,以及通过熔炼室的水冷滚筒对铸片进行两次冷却处理,得到鳞片制品,其中,启动破碎机和水冷滚筒后,对破碎机和水冷滚筒的转数进行检测,当检测到破碎机的转数与预设破碎转数相同且水冷滚筒的转数与预设冷却转数相同时,表示自动浇铸结束,将熔炼室的坩埚倾斜至预设倾动极限位,避免缩短坩埚的使用寿命。

95.206、通过与中间室对接的回收容器回收鳞片制品,以及检查回收容器是否存在负压鳞片制品的情况,若检查到回收容器存在负压鳞片制品的情况,则对回收容器执行涂抹封泥操作,以使回收容器保持密封状态。

96.在本技术实施例中,结束自动浇铸操作后,控制破碎机运行预设动作时长,防止熔融钢液继续流动。接着,控制水冷滚筒正方向运行预设正向运行时长,再控制水冷滚筒反方向运行预设反向运行时长,其中,预设正向运行时长可以是5分钟,预设反向运行时长可以是1分钟,然后利用惰性气体吹扫水冷滚筒90秒,以使鳞片制品全部离开水冷滚筒。随后,当回收容器自动取出指示灯闪烁时,按下按键控制回收容器自动取出,以及控制导向筒从指定位置移动到开始位置,以使导向筒归位,再利用惰性气体吹扫导向筒,以使鳞片制品全部离开导向筒。然后,控制中间室的翻版阀门关闭,利用惰性气体吹扫中间室,向中间室导入惰性气体并持续检测中间室的气压,且在检测到中间室的气压处于78-82千帕之间时,停止向中间室导入惰性气体。接下来,控制与中间室对接的回收容器自动关闭盖子,且控制中间室执行自动放气操作,以及检查回收容器的盖子是否出现偏离指定位置的情况,若检查到回收容器的盖子出现偏离指定位置的情况,则切换为手动模式,以使工作人员通过手动操作控制盖子覆盖至指定位置。最后,通过中间室控制回收容器下落,需要说明的是,回收容器下落的过程中有惰性气体的释放,因此,需要注意是否出现氧含量报警,以及检查回收容器是否存在负压鳞片制品的情况,若检查到回收容器存在负压鳞片制品的情况,则对回收容器执行涂抹封泥操作,以使回收容器保持密封状态。这样,通过中间室将鳞片制品密封在回收容器中,保证了熔炼室的真空惰性气体环境,提升鳞片制品的品质,提高真空感应铸片炉的生产效率。

97.207、通过台车将铜辊和中间包从熔炼室退回准备室,执行铜辊的打磨操作,以及执行中间包的调整操作和更换操作。

98.其中,通过准备室可以在不破坏熔炼室的真空惰性气体环境下,打磨铜辊以及更换中间包,能够缩短生产周期,提高生产效率,因此,在本技术实施例中,将熔炼室的坩埚逆方向倾斜至水平位置,以及控制准备室执行自动排气操作,再向准备室自动导入惰性气体,需要说明的是,在向准备室导入惰性气体的过程中持续检测准备室的气压,并在检测到准备室的气压为27千帕时,停止向准备室导入惰性气体。接着,控制准备室的平衡阀门打开,通过台车将铜辊和中间包从熔炼室退回到准备室,以及控制台车到达预设准备限位,并点亮预设准备限位的指示灯。随后,控制准备室的插板阀门关闭,对准备室执行排气操作,并在排气的过程中持续检测准备室的气压,在检测到准备室的气压小于5千帕斯卡时,对准备室执行破大气操作。最后,开启准备室,执行铜辊的打磨操作,以及执行中间包的调整操作和更换操作。

99.这样,在浇铸过程中如果突发紧急情况,比如中频电源报警、中间包由于没做好漏

料等极端恶劣情况导致浇铸中止等,中频电源会停止主电源输出,然后可以将中间包与铜辊通过台车在惰性气体气氛环境下退至准备室,进行打磨铜辊以及更换中间包操作,且熔炼室内部还是在惰性气氛环境下利用功率进行保温,等到铜辊与中间包处理完毕后再在惰性气氛环境下,将铜辊与中间包通过台车送到熔炼室内部继续浇铸,所以,处理这些紧急情况只需1小时左右的时间,提升处理问题的效率,且不需要等待16-24小时,使坩埚内部的熔融钢液完全凝固后再重熔物料,避免了合金料重熔的极端情况,保证鳞片制品的质量,不会缩短坩埚的使用寿命。

100.综上所述,本技术实施例提出的真空感应铸片炉的控制方法过程如下:

101.如图2c所示,首先,通过启动自动排气泵控制熔炼室自动排气,将盛有第一份原料的物料桶放入加料室的导轨中,同时注意避免洒料。接着,控制加料室进行排气直到加料室的气压小于20帕斯卡,将第一份原料加入熔炼室,同时实时关注物料桶是否出现原料洒落的情况。随后,用15分钟时间更换物料桶,将盛放第二份原料的物料桶放入导轨,且在对加料室进行放大气之前,关注加料室的翻板阀有无漏气现象。最后,重复执行将原料加入熔炼室的步骤,将第二份原料、第三份原料加入熔炼室,且在将原料加入熔炼室的过程中,需要注意是否出现卡料桶、洒料以及物料高出坩埚的情况。

102.其次,控制熔炼室进行自动复检3分钟,且要求升压率小于等于3帕斯卡每分钟,当复检漏率合格时进行烘炉操作,否则要对设备进行检漏。接着,当复检漏率合格时,将熔炼室的烘炉功率从起始功率200千瓦调整到最大功率,并当熔炼室的气压小于10帕斯卡时,采用最大功率对原料进行烘炉45分钟。随后,将功率调整到低功率,通过按键向熔炼室导入氩气直到熔炼室的气压为27千帕,再将第四份原料加入加料室的物料桶中,对加料室进行排气,以及向加料室导入氩气直到加料室的气压为27千帕。最后,将第四份原料加入熔炼室,且在加入原料的过程中掌握加原料的时机,减少钢液飞溅。

103.然后,使用最高功率550千瓦熔化物料,再对测温室进行排气,向测温室导入氩气直到测温室的气压为27千帕,以及通过测温室对熔融钢液进行测温,当检测到熔融钢液的温度达到1480摄氏度时,将熔炼室的功率调整到160千瓦并保温10分钟。接着,将打磨过的铜辊和中间包放入台车,通过按钮控制准备室自动排气直到准备室的气压小于15帕斯卡,再向准备室导入氩气直到准备室的气压为27千帕。随后,控制准备室的平衡阀门打开,等到准备室的压力与熔炼室的压力平衡并控制准备室的插板阀门打开,以及控制铜辊台车移动至熔炼室,再控制准备室自动排气以及破大气。然后,将空回收容器放入台车,通过按键清洁中间室与回收容器对接密封面,再通过台车将回收容器移动到中间室方箱并与中间室方箱自动对接,以及控制中间室自动排气直到中间室的气压小于10帕斯卡,并向中间室自动导入氩气直到中间室的气压为27千帕,其中,控制中间室自动排气需要在熔炼室和准备室都导入氩气后进行。

104.再然后,通过选择按键根据工艺要求温度对熔融钢液进行自动浇铸,控制中间室的翻板阀门打开,控制导向筒就位。接着,启动破碎机和水冷滚筒,依次确认转数与设定值相符。接下来真空感应铸片炉的控制方法如图2d过程。

105.接着,本技术实施例提出的真空感应铸片炉的控制方法过程继续如下:

106.如图2d所示,自动浇铸结束后,将熔炼室的坩埚倾斜至预设倾动极限位,控制破碎机运行1分钟,防止熔融钢液继续流动,以及控制水冷滚筒正方向运行5分钟,再反方向运行

1分钟,然后利用氩气吹扫水冷滚筒,以使鳞片制品全部离开水冷滚筒。随后,当回收容器自动取出指示灯闪烁时,按下按键控制回收容器自动取出,以及控制导向筒归位,再利用氩气吹扫导向筒,控制中间室的翻版阀门关闭,利用氩气吹扫中间室并向中间室导入氩气直到中间室的气压处于78-82千帕之间。接下来,控制回收容器自动盖盖子,并控制中间室放大气,以及观察盖盖子过程是否正常,当盖子盖偏时立即切换为手动模式,通过手动操作盖盖子至盖好为止。最后,控制回收容器下落,且回收容器下落的过程中有氩气的释放,因此,需要注意是否出现氧含量报警,以及检查回收容器是否有压鳞片的情况,若存在压鳞片的情况,则及时对回收容器进行涂抹封泥,避免回收容器漏气。

107.最后,将坩埚逆方向倾斜至水平位置,控制准备室自动排气并向准备室自动导入氩气直到准备室的气压为27千帕,再控制准备室的平衡阀门打开,通过台车将铜辊和中间包退回到准备室,以及控制台车到达预设准备限位,并点亮预设准备限位的指示灯。然后,控制准备室的插板阀门关闭,对准备室进行排气直到准备室的气压小于5千帕斯卡并对准备室进行破大气,再打磨铜辊以及调整并更换中间包。

108.本技术实施例提供的方法,在真空或惰性气体氛围下,通过加料室将原料多批次加入熔炼室,其中,在第二次向熔炼室加原料时加入硼铁,在惰性气体氛围下,利用熔炼室按照预设熔化功率对原料进行加热,得到熔融钢液,通过测温室对熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于准备室的铜辊和中间包送入熔炼室,以使铜辊和中间包参与熔融钢液的浇铸过程,当基于测温室检测到熔融钢液达到预设温度时,通过熔炼室对熔融钢液进行浇铸,得到鳞片制品,在不破坏真空惰性气体环境下进行打磨铜辊、更换中间包以及加料操作,提升制品的品质,提高生产效率,同时在第二次加料时加入硼铁,再经过长时间烘炉操作后充入氩气,避免因为氩气不纯导致硼铁氧化,提升鳞片制品的金相,且突发紧急情况时,能够将中间包与铜辊通过台车在惰性气体气氛环境下退至准备室,进行打磨铜辊与更换中间包操作,而熔炼室内部还是在惰性气氛环境下使用功率进行保温,再将处理完的铜辊与中间包在惰性气氛环境下运送到熔炼室内部继续浇铸,及时处理并节省大量时间,保证鳞片的品质,同时也不会影响坩埚的使用寿命,提高真空感应铸片炉的生产效率。

109.进一步地,作为图1方法的具体实现,本技术实施例提供了一种真空感应铸片炉的控制装置,如图3a所示,装置包括:加料模块301,熔化模块302,准备模块303,浇铸模块304。

110.加料模块301,用于在真空或惰性气体氛围下,通过所述加料室将原料多批次加入所述熔炼室,其中,在第二次向所述熔炼室加原料时加入硼铁;

111.熔化模块302,用于在惰性气体氛围下,利用所述熔炼室按照预设熔化功率对所述原料进行加热,得到熔融钢液;

112.准备模块303,用于通过所述测温室对所述熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于所述准备室的铜辊和中间包送入所述熔炼室,以使所述铜辊和所述中间包参与所述熔融钢液的浇铸过程;

113.浇铸模块304,用于当基于所述测温室检测到所述熔融钢液达到预设温度时,通过所述熔炼室对所述熔融钢液进行浇铸,得到鳞片制品。

114.在具体的应用场景中,该加料模块301,还用于控制所述熔炼室执行自动排气操作,以及将第一份原料加入所述加料室的物料桶中,并控制所述加料室执行排气操作,通过

导轨将所述物料桶中盛放的所述第一份原料加入所述熔炼室,其中,执行排气操作时持续检测所述加料室的气压,以及在检测到所述加料室的气压小于20帕斯卡时,结束排气操作;通过所述导轨将所述物料桶退回到所述加料室,对所述加料室执行放气操作,以及重复执行通过所述加料室将原料加入所述熔炼室的步骤,将第二份原料、第三份原料加入所述熔炼室,其中,在对所述加料室执行放气操作之前,检查所述加料室的翻板阀门是否漏气;控制所述熔炼室执行自动复检操作,当检测到所述自动复检操作的持续时长达到预设复检时长且在所述自动复检操作执行的过程中所述熔炼室的复检漏率持续达到预设合格阈值时,将所述熔炼室的烘炉功率从起始功率调整到预设最大烘炉功率,采用所述预设最大烘炉功率对所述原料进行烘炉处理,其中,当在所述自动复检操作执行的过程中检测到所述熔炼室的复检漏率发生未达到预设合格阈值的情况时,对所述熔炼室执行检漏操作;检测所述烘炉处理的持续时长以及在检测到所述持续时长达到预设烘炉时间时,向所述熔炼室导入惰性气体,以及将所述熔炼室的预设最大烘炉功率调整到预设低功率,其中,持续检测所述熔炼室的气压,以及在检测到所述熔炼室的气压为27千帕时,停止向所述熔炼室导入所述惰性气体;将第四份原料加入所述加料室的物料桶中,对所述加料室执行排气操作,并向所述加料室导入所述惰性气体,通过所述导轨将所述第四份原料加入所述熔炼室,其中,持续检测所述加料室的气压,以及在检测到所述加料室的气压为27千帕时,停止向所述加料室导入所述惰性气体。

115.在具体的应用场景中,如图3b所示,该准备模块303,包括:测温模块305,传送模块306和对接模块307。

116.测温模块305,用于对所述测温室执行排气操作,向所述测温室导入所述惰性气体,以及通过所述测温室内部的接触式测温系统对所述熔融钢液进行测温,其中,持续检测所述测温室的气压,以及在检测到所述测温室的气压为27千帕时,停止向所述测温室导入所述惰性气体;

117.传送模块306,用于执行所述铜辊的打磨操作,将打磨过的所述铜辊和所述中间包放入所述台车,以及对所述中间包的放置位置进行调整;将所述台车送入所述准备室,以及控制所述准备室执行自动排气操作,向所述准备室自动导入所述惰性气体,其中,持续检测所述准备室的气压,当检测到所述准备室的气压小于15帕斯卡时,向所述准备室导入所述惰性气体,以及在向所述准备室导入所述惰性气体的过程中持续检测所述准备室的气压,当检测到所述准备室的气压为27千帕时,停止向所述准备室导入所述惰性气体;控制所述准备室的平衡阀门打开,将所述准备室的压力与所述熔炼室的压力进行对比,以及在确定所述准备室的压力与所述熔炼室的压力平衡时,控制所述准备室的插板阀门打开,其中,所述平衡阀门用于平衡所述熔炼室与所述准备室之间的压力;在所述惰性气体氛围下,通过所述台车将位于所述准备室的铜辊和中间包送入所述熔炼室,其中,所述铜辊和所述中间包用于参与所述熔融钢液的浇铸过程;控制所述准备室执行自动排气操作,以及控制所述准备室执行自动破大气操作;

118.对接模块307,用于将未盛放任何物料的回收容器放入台车,对所述回收容器与中间室对接的接触面进行清洗,以及通过所述台车将所述回收容器移动到所述中间室方箱,以使所述回收容器与所述中间室方箱自动对接;控制所述中间室执行自动排气操作并持续检测所述中间室的气压,以及在检测到所述中间室的气压小于10帕斯卡时,向所述中间室

自动导入所述惰性气体,其中,在向所述中间室导入所述惰性气体的过程中持续检测所述中间室的气压,以及在检测到所述中间室的气压为27千帕时,停止向所述中间室导入所述惰性气体。

119.在具体的应用场景中,如图3c所示,该浇铸模块304,包括:回收模块308和退回模块309。

120.回收模块308,用于当基于所述测温室检测到所述熔融钢液达到预设熔化温度时,将所述熔炼室的功率调整到预设保温功率,以及基于所述预设保温功率,控制所述熔炼室对所述熔融钢液进行保温,直至保温时长达到预设保温时长;通过所述中间包将所述熔融钢液浇铸到所述铜辊上,并利用所述铜辊对所述熔融钢液执行速凝甩带操作,得到铸片,以及控制所述中间室的翻板阀门打开,控制导向筒从开始位置移动到指定位置;通过所述熔炼室的破碎机对所述铸片进行两次破碎处理,以及通过所述熔炼室的水冷滚筒对所述铸片进行两次冷却处理,得到鳞片制品,其中,对所述破碎机和所述水冷滚筒的转数进行检测,当检测到所述破碎机的转数与预设破碎转数相同且所述水冷滚筒的转数与预设冷却转数相同时,将所述熔炼室的坩埚倾斜至预设倾动极限位;控制所述破碎机运行预设动作时长,以及控制所述水冷滚筒正方向运行预设正向运行时长,控制所述水冷滚筒反方向运行预设反向运行时长,利用所述惰性气体吹扫所述水冷滚筒,以使所述鳞片制品全部离开所述水冷滚筒;控制所述导向筒从所述指定位置移动到所述开始位置,利用所述惰性气体吹扫所述导向筒,以及控制所述中间室的翻版阀门关闭,利用所述惰性气体吹扫所述中间室,向所述中间室导入所述惰性气体;控制与所述中间室对接的回收容器自动关闭盖子,以及控制所述中间室执行自动放气操作,其中,检查所述回收容器的盖子是否出现偏离指定位置的情况,若检查到所述回收容器的盖子出现偏离指定位置的情况,则切换为手动模式,以使工作人员通过手动操作控制所述盖子覆盖至所述指定位置;通过所述中间室控制所述回收容器下落,检查所述回收容器是否存在负压所述鳞片制品的情况,若检查到所述回收容器存在负压所述鳞片制品的情况,则对所述回收容器执行涂抹封泥操作,以使所述回收容器保持密封状态;

121.退回模块309,用于将所述熔炼室的坩埚逆方向倾斜至水平位置,以及控制所述准备室执行自动排气操作,向所述准备室自动导入所述惰性气体,其中,在向所述准备室导入所述惰性气体的过程中持续检测所述准备室的气压,并在检测到所述准备室的气压为27千帕时,停止向所述准备室导入所述惰性气体;控制所述准备室的平衡阀门打开,通过台车将所述铜辊和所述中间包从所述熔炼室退回到所述准备室,其中,控制所述台车到达预设准备限位,并点亮所述预设准备限位的指示灯;控制所述准备室的插板阀门关闭,对所述准备室执行排气操作,并在排气的过程中持续检测所述准备室的气压,在检测到所述准备室的气压小于5千帕斯卡时,对所述准备室执行破大气操作;开启所述准备室,执行所述铜辊的打磨操作,以及执行所述中间包的调整操作和更换操作。

122.本技术实施例提供的装置,在真空或惰性气体氛围下,通过加料室将原料多批次加入熔炼室,其中,在第二次向熔炼室加原料时加入硼铁,在惰性气体氛围下,利用熔炼室按照预设熔化功率对原料进行加热,得到熔融钢液,通过测温室对熔融钢液进行测温,以及在惰性气体氛围下,通过台车将位于准备室的铜辊和中间包送入熔炼室,以使铜辊和中间包参与熔融钢液的浇铸过程,当基于测温室检测到熔融钢液达到预设温度时,通过熔炼室

对熔融钢液进行浇铸,得到鳞片制品,在不破坏真空惰性气体环境下进行打磨铜辊、更换中间包以及加料操作,提升制品的品质,提高生产效率,同时在第二次加料时加入硼铁,再经过长时间烘炉操作后充入氩气,避免因为氩气不纯导致硼铁氧化,提升鳞片制品的金相,且突发紧急情况时,能够将中间包与铜辊通过台车在惰性气体气氛环境下退至准备室,进行打磨铜辊与更换中间包操作,而熔炼室内部还是在惰性气氛环境下使用功率进行保温,再将处理完的铜辊与中间包在惰性气氛环境下运送到熔炼室内部继续浇铸,及时处理并节省大量时间,保证鳞片的品质,同时也不会影响坩埚的使用寿命,提高真空感应铸片炉的生产效率。

123.需要说明的是,本技术实施例提供的一种真空感应铸片炉的控制装置所涉及各功能单元的其他相应描述,可以参考图1和图2a至图2c中的对应描述,在此不再赘述。

124.在示例性实施例中,参见图4,还提供了一种电子设备,该计算机设备包括总线、处理器、存储器和通信接口,还可以包括输入输出接口和显示设备,其中,各个功能单元之间可以通过总线完成相互间的通信。该存储器存储有计算机程序,处理器,用于执行存储器上所存放的程序,执行上述实施例中的真空感应铸片炉的控制方法。

125.一种存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现的真空感应铸片炉的控制方法的步骤。

126.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到本技术可以通过硬件实现,也可以借助软件加必要的通用硬件平台的方式来实现。基于这样的理解,本技术的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本技术各个实施场景的方法。

127.本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本技术所必须的。

128.本领域技术人员可以理解实施场景中的装置中的模块可以按照实施场景描述进行分布于实施场景的装置中,也可以进行相应变化位于不同于本实施场景的一个或多个装置中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

129.上述本技术序号仅仅为了描述,不代表实施场景的优劣。

130.以上公开的仅为本技术的几个具体实施场景,但是,本技术并非局限于此,任何本领域的技术人员能思之的变化都应落入本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1