提取钒的萃取体系和从含铝盐酸料液中萃取脱除钒的方法与流程

1.本发明涉及钒提取技术领域,具体而言,涉及一种提取钒的萃取体系和从含铝盐酸料液中萃取脱除钒的方法。

背景技术:

2.粉煤灰是我国当前排量最大的工业废渣之一,其富含al2o3,是一种重要的非传统氧化铝资源,是潜在的铝土矿替代品,因此,粉煤灰提取氧化铝综合利用已成为一大研究热点。某公司开发了“一步酸溶法”从粉煤灰中提取氧化铝,该工艺中,粉煤灰经一步酸溶过程,铝、镓、铁、钙及钒被浸出进入酸浸液中。其中,镓、铁、钙可以通过现有成熟的方法与铝进行分离,且已实现工业化中试。钒会影响电解铝时的电流效率和电解质性质,还会影响原铝品质,因此,必须将钒进行分离脱除。

3.目前除钒的方法主要有离子交换法和沉淀法。离子交换法被认为是一种环保、高效的方法,但在实际应用中,需根据钒在溶液中存在的状态或离子形式以及料液的理化特性,开展树脂开发及选型研究,目前没有效果较好且相对廉价的树脂能够应用到工业化的除钒领域。沉淀法除钒,具有操作相对简单、价格廉价等优点,一般适用于弱酸性或碱性环境,而铝离子的水解沉淀ph值较低,在钒离子沉淀之前,铝离子就已经水解并产生胶态氢氧化铝沉淀,所以,在本体系下,沉淀法除钒不可行。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的主要目的在于提供一种从含铝盐酸料液中脱除钒的萃取体系,以解决现有技术中采用离子交换法或沉淀法均无法应用于含铝盐酸料液工业除钒领域的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种提取钒的萃取体系,该萃取体系由中性醇和稀释剂组成,中性醇和稀释剂的体积比为10%~90%:90%~10%,其中中性醇为c5~c10的醇。

7.进一步地,中性醇为仲辛醇,稀释剂为磺化煤油。

8.进一步地,萃取体系中,中性醇和稀释剂的体积比为45%~55%:55%~45%。

9.根据本发明的另一个方面,还提供了一种从含铝盐酸料液中萃取脱除钒的方法,该萃取脱除钒的方法包括:采用上述第一方面提供的任一种提取钒的萃取体系萃取含铝盐酸料液,得到萃余氯化铝溶液和负载钒的有机相。

10.进一步地,该萃取脱除钒的方法包括:步骤s1,采用提取钒的萃取体系萃取含铝盐酸料液,得到萃余氯化铝溶液和负载钒的有机相;步骤s2,将负载钒的有机相采用盐酸溶液反萃,得到反萃有机相和反萃水相,且反萃有机相返回步骤s1与提取钒的萃取体系混合;以及步骤s3,在反萃水相中加碱中和,将反萃水相中的钒离子沉淀分离,得到钒的沉淀物。

11.进一步地,步骤s2,盐酸溶液与负载钒的有机相的体积比为1:10~10:1。

12.进一步地,盐酸溶液的摩尔浓度为1~6mol/l。

13.进一步地,反萃在常温下进行,反萃的时间为2~10min。

14.进一步地,反萃为多级逆流反萃。

15.进一步地,步骤s3,碱包括氢氧化钠、氢氧化钾或氨水中的至少一种。

16.进一步地,含铝盐酸料液中,al的含量为46~66g/l,酸度为0.33%~1.0%,钒含量为40~60mg/l。

17.进一步地,含铝盐酸料液与提取钒的萃取体系的体积比为1:10~10:1。

18.进一步地,萃取为多级逆流萃取,优选为3~5级逆流萃取。

19.应用本技术的技术方案,本技术采用中性醇和稀释剂组成的提取钒的萃取体系能够将钒从含铝盐酸料液中提取出来,不仅选择性高,而且能够适用于工业化除钒,具有广阔的应用前景。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

21.如本技术背景技术所分析的,离子交换法中没有效果较好且相对廉价的树脂能够应用到含铝盐酸料液工业化的除钒领域,而沉淀法除钒,由于铝离子的水解沉淀ph值较低,在钒离子沉淀之前,铝离子就已经水解并产生胶态氢氧化铝沉淀,因此沉淀法除钒也不可行。为了解决该问题,本技术提供了一种从含铝盐酸料液中脱除钒的萃取体系和从含铝盐酸料液中萃取脱除钒的方法。

22.在本技术的第一种典型实施方式中,提供了一种提取钒的萃取体系,该萃取体系由中性醇和稀释剂组成,且中性醇和稀释剂的体积比为10%~90%:90%~10%,其中,中性醇为c5~c10的醇。

23.应用本技术的技术方案,本技术采用中性醇和稀释剂组成的提取钒的萃取体系能够将钒从含铝盐酸料液中提取出来,不仅选择性高,而且能够适用于工业化除钒,具有广阔的应用前景。

24.典型但非限制性的,在本技术提供的提取钒的萃取体系中,中性醇和稀释剂的体积比如为10%:90%、20:80%、30%:70%、40%:60%、50%:50%、60%:40%、70%:30%、80%:20%、90%:10%或任意两个数值组成的范围值。

25.上述中性醇为本领域常用有机醇,包括但不限于直链c5~c10一元醇或支链c5~c10一元醇中的任意一种或多种醇形成的混合醇。稀释剂为本领域常用有机稀释剂,包括不限于磺化煤油等。

26.为了进一步提高提取钒的萃取体系对钒的选择性,优选中性醇为仲辛醇,稀释剂为磺化煤油,其中仲辛醇的分子式为c8h

18

o,结构式为ch3(ch2)5ch(oh)ch3。

27.为了进一步提高上述萃取体系的选择性,优选萃取体系中,中性醇和稀释剂的体积比为45%~55%:55%~45%。

28.在本技术的第二种典型实施方式中,还提供了一种从含铝盐酸料液中萃取脱除钒的方法,该萃取脱除钒的方法包括:采用第一种典型实施方式提供的任一种萃提取钒的萃取体系萃取该含铝盐酸料液,得到萃余氯化铝溶液和负载钒的有机相。

29.本技术提供的从含铝盐酸料液中萃取脱除钒的方法采用提取钒的萃取体系对含

铝盐酸料液进行萃取,提取钒的萃取体系对钒的选择性高,萃取后得到的氯化铝溶液中钒含量极低,不仅有效提高了含铝盐酸料液中钒的去除率,而且工艺简单,流程短,试剂消耗少,能够适用于工业化钒脱除,具有广阔的应用前景。

30.为了进一步提高钒的萃取脱除率,优选含铝盐酸料液中,含铝盐酸料液中,al的含量为46~66g/l,酸度为0.33%~1.0%,钒含量为40~60mg/l。

31.为了提高萃取效率,优选含铝盐酸料液与提取钒的萃取体系的体积比为1:10~10:1。

32.典型但非限制性的,含铝盐酸料液中,al的含量如为46g/l、50g/l、52g/l、55g/l、58g/l、60g/l或任意两个数值组成的范围值,酸度如为0.33%、0.35%、0.4%、0.45%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%或任意两个数值组成的范围值;钒含量如为40mg/l、42mg/l、45mg/l、48mg/l、50mg/l、52mg/l、55mg/l、58mg/l、60mg/l或任意两个数值组成的范围值。

33.为了进一步提高钒的萃取率,优选萃取为多级逆流萃取,尤其是3~5级逆流萃取时,更利于提高钒的萃取率。

34.为了进一步提高能源利用率以及将分离出的钒再利用,优选上述含铝盐酸料液中萃取脱除钒的方法包括:步骤s1,采用提取钒的萃取体系萃取含铝盐酸料液,得到萃余氯化铝溶液和负载钒的有机相;步骤s2,将负载钒的有机相采用盐酸溶液反萃,得到反萃有机相和反萃水相,且反萃有机相返回步骤s1与提取钒的萃取体系混合继续进行钒的萃取;以及步骤s3,反萃水相加碱中和,将反萃水相中的钒离子沉淀分离,得到钒的沉淀物,该钒的沉淀物能够作为副产物销售。

35.上述盐酸溶液的纯度不作具体限制,为了进一步提高反萃过程中钒的脱除率,优选盐酸溶液的摩尔浓度为1~6mol/l。

36.为了进一步提高反萃效率,优选盐酸溶液与负载钒的有机性的体积比为1:10~10:1。

37.上述反萃的温度不作特别限制,为了节约能源,优选反萃在常温下进行,反萃的时间为2~10min。

38.为了进一步降低反萃有机相中的钒含量,优选反萃为多级逆流反萃,进一步优选为3~5级逆流反萃。

39.典型但非限制性的,步骤s2中,盐酸溶液与负载钒的有机性的体积比如为1:10、2:8、3:7、5:5、6:4、7:3、9:1、10:1或任意两个数值组成的范围值;反萃的时间如为2min、3min、5min、7min、8min、10min或任意两个数值组成的范围值;盐酸溶液的摩尔浓度如为1mol/l、2mol/l、3mol/l、4mol/l、5mol/l、6mol/l或任意两个数值组成的范围值。

40.上述步骤s3,碱的类型不作具体限制,包括但不限于氢氧化钠、氢氧化钾或氨水中的任意一种或多种形成的混合碱。为了便于调整体系的ph值,上述碱也可以为碱溶液,将碱物质用水溶解成碱溶液。

41.下面将结合实施例和对比例,对本技术提供的技术方案作进一步的说明。

42.实施例1

43.本实施例提供了一种含铝盐酸料液中萃取脱除钒的方法,该方法包括:

44.(1)采用提取钒的萃取体系进行三级逆流萃取含铝盐酸料液5min,得到萃余氧化

铝溶液和负载钒的有机相,其中,萃取体系与含铝盐酸料液的体积比为1:5;萃取体系由仲辛醇和磺化煤油组成,两者的体积比为50%:50%;含铝盐酸料液中,铝含量为46.02g/l,酸度为0.33%,钒含量为54.4mg/l。

45.(2)将负载钒的有机相采用摩尔浓度为1mol/l的盐酸溶液进行三级逆流反萃5min,得到反萃有机相和反萃水相,且反萃有机相返回步骤(1)与提取钒的萃取体系混合继续进行含铝盐酸料液的萃取;其中,负载钒的有机相与盐酸溶液的体积比为10:1。

46.(3)在反萃水相中加入氨水中和,反萃水相中的钒离子沉淀分离,得到钒的沉淀物。

47.实施例2

48.本实施例与实施例1的不同之处在于,步骤(1)中,萃取体系与含铝盐酸料液的体积比为1:10,且进行五级逆流萃取。

49.实施例3

50.本实施例与实施例1的不同之处在于,步骤(1)中,萃取体系中,仲辛醇与磺化煤油的体积比为45%:55%。

51.实施例4

52.本实施例与实施例1的不同之处在于,步骤(1)中,萃取体系中,仲辛醇与磺化煤油的体积比为55%:45%。

53.实施例5

54.本实施例与实施例1的不同之处在于,步骤(1)中,萃取体系中,仲辛醇与磺化煤油的体积比为10%:90%。

55.实施例6

56.本实施例与实施例1的不同之处在于,步骤(1)中,萃取体系中,仲辛醇与磺化煤油的体积比为90%:10%。

57.实施例7

58.本实施例与实施例1的不同之处在于,步骤(2)中,盐酸溶液的摩尔浓度为6mol/l。

59.实施例8

60.本实施例与实施例1的不同之处在于,步骤(2)中,负载钒的有机相与盐酸溶液的体积比为1:10,且反萃的时间为10min。

61.对比例1

62.本对比例与实施例1的不同之处在于,步骤(1)中,萃取体系为仲辛醇。

63.对比例2

64.本对比例与实施例1的不同之处在于,步骤(1)中,萃取体系中,仲辛醇与磺化煤油的体积比为5%:95%。

65.对比例3

66.本对比例与实施例1的不同之处在于,步骤(1)中,萃取体系中,仲辛醇与磺化煤油的体积比为95%:5%。

67.对比例4

68.本对比例与实施例1的不同之处在于,步骤(1)中,萃取体系中,采用正丁醇替换仲辛醇。

69.试验例1

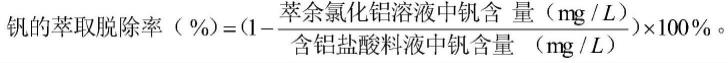

70.分别检测上述实施例1~6以及对比例1~3中得到的萃余氯化铝溶液中钒的含量和铝的含量并分别计算钒的萃取脱除率和铝的萃取脱除率,结果如下表1所示。钒的萃取脱除率的计算方法为:

71.铝的萃取脱除率的计算方法为

[0072][0073]

表1

[0074][0075]

备注:上述实施例3和对比例3测定萃余氯化铝溶液中铝含量存在测试误差,导致其铝萃取脱除率在

±

0.02%以内。

[0076]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本技术采用c5~c10中性醇和磺化没有稀释剂组成的提取钒的萃取体系能够将钒从含铝盐酸料液中提取出来,不仅选择性高,而且能够适用于工业化除钒,具有广阔的应用前景。

[0077]

试验例2

[0078]

分别检测上述实施例1、实施例7~8中反萃水相中的钒含量并计算钒的反萃率,结果如下表2所示。其中,钒的反萃率的计算方法为:

[0079][0080]

表2

[0081]

ꢀꢀ

反萃水相中钒含量(mg/l)钒反萃率(%)实施例1396.4376.83

实施例7488.7994.73实施例8506.4998.16

[0082]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:采用盐酸溶液进行反萃能够将将反萃有机相进一步回收利用,同时还能够钒进一步分离利用,更有利于能源的综合利用。

[0083]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1