一种钢包内衬的维护保养方法与流程

1.本发明属于钢铁冶炼的技术领域,具体涉及一种钢包内衬的维护保养方法。

背景技术:

2.钢包内衬是由耐火物组成,是钢包的重要组成部分。一般钢包内衬维护操作流程如下:(1)清理永久层;(2)安放胎膜。其中安放胎膜时需多人合作进行吊挂作业,且对中复杂,费时费力,包括以下步骤:(1)用四腿专用链条吊具挂牢胎模四个吊耳,平稳吊到所打包上方平稳放下。胎模要提前刷好黄油;(2)利用胎模的液压功能把周围尺寸调好;(3)台车开到位后,进行胎模各种功能插头的插接电源操作。3、搅拌浇注料,用布料器输送到钢包壁与胎膜间空隙处。4、启动胎模震动,震动到泥料表面泛浆,停止排出较大气泡为止。震动过程噪音大,环境不友好;排出气泡量不确定,有时需补充浇注料,物料浪费较多。5、整理搅拌机,清洗平台。6、脱模:养生8小时后,启动液压收缩装置收缩胎模使胎模与料全部脱离。脱模时,行车提升必须平稳,否则容易拔坏钢包壁,同时包壁造成浇注料裂纹甚至塌落。7、吊出胎膜,清理待用。

技术实现要素:

3.针对现有技术中存在的上述问题,本发明提供一种钢包内衬的维护保养方法,以解决上述问题。本发明先将耐火浇注料与水混合搅拌均匀,然后通过泵送设备,借助压缩空气,利用自动喷注机械手使浇注料喷射并粘附到钢包工作衬上。通过本发明的养护方法,大大节省修包、烘烤时间,提高钢包周转率,节省了烘烤能源。

4.本发明的技术方案为:

5.一种钢包内衬的维护保养方法,包括以下步骤:第一个包役使用至寿命160-170炉次左右下线后,先对包壁工作层表面打毛处理,并清理干净,然后进行维护施工。然后上线使用至55~65炉次下线更换三砖及渣线;第二次上线使用至寿命110~130炉次下线。此为一个包役;下一个包役是:将包壁表面钢渣及残留喷补料清理干净,再次进行维护。

6.优选的,在对钢包内衬维护时,对倒渣面、小钩面等薄弱部位进行区域加强维护,倒渣面、小钩面等薄弱部位修补层厚度100mm左右,其他部位80mm左右。

7.优选的,维护后的钢包内衬呈现圆形或类圆形轮廓。

8.优选的,在对钢包内衬维护时,对包壁与渣线结合部位进行维护,以平滑过渡为原则,不能出现明显的凸台。

9.优选的,在对钢包内衬维护时,对包壁与包底围罐结合部位的维护,钢包内衬应与包底有一定坡度,坡度设置为5

°

~15

°

,以平滑过渡为原则。

10.优选的,对包壁与包底围罐结合部位的维护,可将反弹料和浇注料混合后捣打至该部位,以增加该部位的安全系数。

11.优选的,修补后的包壁工作层总厚度控制在180~210mm。

12.本发明的有益效果为:

13.与现有技术相比,本发明省略了以下施工步骤:安放胎膜、胎模震动、脱模养生、清理胎膜的步骤,使得施工时间平均减少了12小时,由于劳动强度大大减轻,作业人员可减少1-2人。同时本发明还具有以下的优点:

14.(1)高效:采用本发明的方法施工速度快、效率高、省时省力,正常总施工时间预计2-3小时左右(包括清理钢渣,施工和清洗设备);施工的浇注料,搅拌时加水量少,性能与振动成型浇注料相差不多。不用行车吊进吊出包胎模具,减少行车作业交叉干涉。

15.(2)节能:本发明节省钢包衬维护、烘烤时间,提高钢包周转率,节省烘烤能源。

16.(3)环保:本发明的施工方法改善作业环境,材料附着率高,物料浪费少;这就减少了耐火材料废弃物的排放,有利于节约矿物资源和减少废弃物对环境的破坏。

17.(4)安全:本发明只需将包壁第一次表面打毛,钢包衬整体结构不会被破坏,尤其改变了目前重复扒皮作业方式,原钢包衬工作层容易开裂发酥带来的渗钢现象,减少安全隐患,大大提高安全系数。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1是本发明实施例1钢包衬修补前的状态图。

20.图2是本发明实施例1钢包衬修补后的状态图。

21.图3是本发明实施例1钢包衬第63炉下线后的状态图。

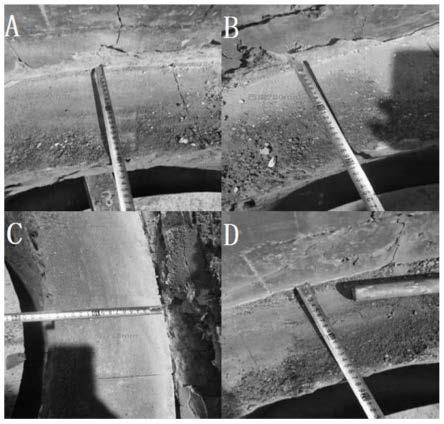

22.图4是本发明实施例1钢包衬第63炉下线后四面炉壁的状态图。

23.图5是本发明实施例2钢包衬修补后的状态图。

24.图6是本发明实施例2钢包衬第57炉下线后四面炉壁的状态图。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.实施例1

27.对车间22#钢包的钢包内衬工作层进行喷涂作业,钢包使用至165炉次,钢包内衬的具体状态详见图1。先对包壁工作层表面打毛处理,并清理干净,然后进行维护施工。对倒渣面、小钩面等薄弱部位进行区域加强维护,倒渣面、小钩面等薄弱部位修补层厚度100mm,其他部位80mm。对包壁与渣线结合部位进行维护,以平滑过渡为原则,不能出现明显的凸台。对包壁与包底围罐结合部位的维护,钢包内衬应与包底的坡度设置为10

°

,以平滑过渡为原则。对包壁与包底围罐结合部位的维护,可将反弹料和浇注料混合后捣打至该部位,以增加该部位的安全系数。钢包壁总厚度为300mm~460mm。修补后的钢包详见图2。

28.对维护保养后的钢包内衬开始使用,在线期间进行了全程跟踪,总体使用良好,没

有出现大面积脱料或凹坑现象,使用至63炉顺利下线。下线的钢包内衬详见图3。正常下线中修更换三砖及渣线。实测包壁工作层残厚为:东:200mm;西:200mm;南:155mm;北:170mm。具体状态图详见图4,图中,a为东部,b为西部,c为南部,d为北部,此处的东西南北为相对方位。

29.由使用的实际效果和图1~4的状态图可以看出,修补后的钢包内衬效果良好,满足使用要求。

30.实施例2

31.用实施例1中的方法对车间30#钢包的钢包内衬工作层进行喷涂作业,钢包使用至166炉次。修补后的包壁工作层总厚度控制在180~210mm,其中喷补料厚度为30~100mm。修补后的钢包详见图5。使用至57炉顺利下线。下线的钢包内衬详见图6。实测包壁工作层残厚为:东:180mm;西:190mm;南:120mm;北:130mm。

32.由使用的实际效果和图5~6的状态图可以看出,修补后的钢包内衬效果良好,满足使用要求。

33.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1