大尺寸氧化物陶瓷颗粒增强不锈钢复合材料、制备与应用

1.本发明属于高腐蚀耐磨设备领域,具体涉及大尺寸氧化物陶瓷颗粒增强不锈钢复合材料、制备与应用。

背景技术:

2.在现代工业生产中,耐磨板材、反击破板锤和耐磨辊套广泛应用在水泥、电力和矿山等领域中,目前所使用的耐磨备件大多为合金钢、高铬铸铁和高锰钢材料,可以满足大部分的工业生产需求。但是在某些特殊工况环境下,例如海洋气候、高温、高浓度腐蚀气氛、腐蚀性原材料等,合金钢、高铬铸铁和高锰钢材料的耐蚀性并不能达到工业化应用标准。因此,开发出一种同时具有高耐磨、高耐蚀性能的材料是目前工业生产中急需要解决的问题。不锈钢材料,具有较好的耐蚀性能和韧性,但是大部分不锈钢的耐磨性较差,无法直接应用于需要高耐磨性能的工业物料粉碎生产设备中。目前,提高不锈钢综合力学性能的方法主要是通过往合金内部添加能够强化的增强颗粒。陶瓷颗粒具有耐高温、耐腐蚀、高强度、高硬度、抗氧化等优点,将其添加到不锈钢材料中可有效改善不锈钢材料的综合性能,使其具有低密度、高硬度和高耐磨性优点的同时,保留了不锈钢基体的高强韧性和优异的抗腐蚀性能。大尺寸氧化物陶瓷颗粒具有较强的耐蚀性并且价格低廉。但目前的研究发明很少使用大尺寸氧化物陶瓷颗粒作为增强相,主要是因为氧化物陶瓷颗粒与铁基体润湿性较差,同时在实际工业生产中,由于工件需要承受较大压力,当颗粒尺寸较大时,在使用过程中会承受更大的剪切应力,使得大尺寸氧化物陶瓷颗粒与基体复合困难,易于脱落。

技术实现要素:

3.针对现有技术存在的问题,本发明通过控制基体材料成分配比,改善大尺寸氧化物陶瓷增强颗粒与铁基的润湿性,解决了氧化物陶瓷颗粒与铁基不润湿的问题,并添加其他类别的小尺寸辅助陶瓷增强粉末作为辅助增强,在不影响铁基体韧性的基础上极大地提升材料的耐磨性能。通过程序控温液相烧结法制备出具有高耐蚀和高耐磨性能的大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体,将块体串联焊接并浇铸成型。通过平面点焊可制备成板材;局部焊接增强可制备成耐磨板锤;圆柱状表面焊接可制备成辊套。改善大尺寸氧化物陶瓷增强颗粒与铁基的润湿性原理如下:所采用的基体粉末中存在cr、mn等合金元素。其中cr合金元素决定了材料的高耐蚀性,cr元素易氧化在基体粉末表面形成一层氧化铬薄膜,与大尺寸氧化物陶瓷增强颗粒有一定的亲和作用;同时,基体粉末中含有的mn合金元素,根据复合材料的xrd衍射分析结果和eds分析结果可以判断出在液相烧结过程中,mn在熔融的金属液中氧化形成mno,mno可以在低温烧结下与zta颗粒中的al2o3和来自于基体中的sio2反应生成mn2alo4和mnsio3,在陶瓷表面形成尖晶石界面层。在界面层中,靠近于陶瓷颗粒的一侧,mno与al2o3、sio2反应形成尖晶石结构,在靠近基体的一侧,由于基体中含有一定的c元素,mno被c还原,还原产物为mn和mn3c,产物随后被基体溶解。

4.该复合材料是以不锈钢粉末,优选为316l不锈钢粉末但不只限于316l不锈钢为基

体,大尺寸氧化物陶瓷颗粒作为主要增强相,小尺寸的粉末状碳化物陶瓷颗粒、硼化物陶瓷颗粒或几种陶瓷颗粒混合添加作为小尺寸辅助陶瓷增强粉末增强相。该种复合材料具有较高的耐磨性和耐蚀性,可生产为耐磨块镶嵌于立磨棍套或反击破板锤,也可制备成耐磨板材,应用于高腐蚀性气氛、高温的工业生产中。该复合材料制备技术采用粉末冶金烧结,制备工艺简单,烧结工艺参数可控,可根据需要制备不同颗粒含量的材料。

5.本发明的一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料包括大尺寸氧化物陶瓷增强颗粒、小尺寸辅助陶瓷增强粉末和基体粉末三部分;

6.按体积比,大尺寸氧化物陶瓷增强颗粒:小尺寸辅助陶瓷增强粉末和基体粉末=1:(1~3);

7.按体积比,小尺寸辅助陶瓷增强粉末:基体粉末=1:(2~9);

8.大尺寸氧化物陶瓷颗粒和小尺寸辅助增强陶瓷粉末在基体粉末中均匀分布;

9.其中大尺寸氧化物陶瓷颗粒优选氧化铝(al2o3)颗粒、氧化铝(al2o3)球、zta颗粒、zta球中的一种或几种混合,其平均粒径范围为3~6mm;

10.其中小尺寸辅助陶瓷增强粉末优选碳化物陶瓷颗粒和/或硼化物陶瓷颗粒;

11.其中碳化物陶瓷颗粒优选碳化钛(tic)颗粒、碳化钨(wc)颗粒、碳化钨(wc)粉末、碳化铬(cr3c2)颗粒、碳化铬(cr3c2)粉末中的一种或几种混合;其中,硼化物陶瓷颗粒优选硼化钛(tib)颗粒、硼化钨(wb)颗粒中的一种或两种混合。

12.其中,小尺寸辅助陶瓷增强粉末的平均粒径范围为50~500μm。

13.所述的基体粉末为不锈钢粉末,优选为316l不锈钢但不限于316l不锈钢粉末,优选粒径为50~400目;

14.所述的基体粉末中含有的成分及各个成分的质量百分比为:cr:15~18%、ni:10~12%、mo:1~3%、mn:1~3%、si:0.1~1%、c:0.1~1%,余量为fe及不可避免的杂质。

15.所述的大尺寸氧化物陶瓷颗粒增强不锈钢复合材料优选为四方体、圆柱体、六方体其中一种或可制成板材。

16.本发明的大尺寸氧化物陶瓷颗粒增强不锈钢复合材料可应用于海洋气候、高腐蚀性原材料的粉碎、高腐蚀气氛、高温的工业生产中。

17.本发明的一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料的制备方法,包括以下步骤:

18.步骤1:基体粉末的制备

19.(1)按照配比成分,称量出基体粉末中各成分含量,充分混合得到均匀的基体粉末;

20.(2)通过氩气雾化喷粉或高压粉体球磨制备出粒径为50~400目的均匀细小基体粉末。

21.步骤2:大尺寸氧化物陶瓷颗粒增强不锈钢复合材料的制备:

22.(1)按照配比成分,称量出基体粉末和陶瓷增强颗粒,混合均匀,得到混合好的物料;所述的陶瓷增强颗粒分为大尺寸氧化物陶瓷颗粒和小尺寸辅助增强陶瓷粉末;

23.(2)将混合好的物料装入坩埚中,并将物料压实;

24.(3)在坩埚中填充好的物料表面盖一层基体粉末;

25.(4)采用程序控温液相烧结法制备出大尺寸氧化物陶瓷颗粒增强不锈钢复合材

料。

26.进一步地,本发明的一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料可应用于立磨辊套、板锤、耐磨板材。

27.本发明的一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的应用,具体包括以下步骤:

28.步骤一:大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的串联焊接

29.(1)将大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体按照规律排列进行串联焊接,得到串联焊接体;

30.(2)通过耐磨块不同的焊接排列方式,可制备成板材,板锤和辊套。

31.步骤二:串联焊接体的镶嵌铸造

32.(1)砂型制备。使用铬铁矿砂、黏土和水作为原材料,按照特定形状进行造型;在砂型内表面涂抹耐火材料,经干燥、烘干、冷却后得到冷却砂型;

33.(2)根据位置设置,将串联焊接体放置于砂型中;

34.(3)将放置有串联焊接体的砂型推入高炉中,进行预热;

35.(4)将熔炼后的浇铸材料,浇铸到预热后的砂型中,自然冷却至室温,得到冷却后的平面板材;所述的浇铸材料为钢液。

36.所述的步骤1中,所述基体粉末含有的化学成分及各个成分的质量百分比为:cr:15~18%、ni:10~12%、mo:1~3%、mn:1~3%、si:0.1~1%、c:0.1~1%,余量为fe及不可避免的杂质。

37.所示的步骤1中,氩气雾化喷粉工艺流程为:成分配比—真空熔炼—雾化—粉末筛分;

38.其中氩气雾化喷粉工艺参数为:熔炼真空:1

×

10-4

~1

×

10-2

pa、熔炼温度为:1400~1600℃、雾化气压为2~4mpa、雾化介质:氩气,各个成分的质量百分比为:cr:15~18%、ni:10~12%、mo:1~3%、mn:1~3%、si:0.1~1%、c:0.1~1%,余量为fe及不可避免的杂质。

39.所述的步骤2中,陶瓷颗粒使用前,先水洗后用酒精或丙酮清洗,烘干后使用。

40.所述的步骤2中混合采用高速混粉机,采用正向和反向转动混合结合,混合时间优选30min~2h。

41.所述的步骤2中的坩埚选用铁坩埚模具,铁坩埚模具有利于进一步浇铸,可由钢板或钢管焊接、切割而成。

42.所述的步骤2中的铁坩埚模具形状具体根据大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体需求决定,优选圆柱体或四方体。

43.所述的步骤2中,压实采用工具为自制的圆柱形工具。

44.所述的步骤2的(3)中,表面盖粉的标准以不漏出陶瓷颗粒为准。

45.所述的步骤2中,程序控温液相烧结法,具体为:将填充好的坩埚放入气氛炉中,抽真空后充入氩气,进行烧结,烧结温度为1250℃~1400℃,烧结温度下保温时间为30min~2h,得到大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体。

46.所述的陶瓷增强颗粒为大尺寸氧化物陶瓷颗粒和小尺寸辅助陶瓷增强粉末;

47.所述的大尺寸氧化物陶瓷颗粒具体为zta(zro

2-al2o3)颗粒、zta(30%zro

2-al2o3)

球,粒度为3~6mm;

48.所述的小尺寸辅助增强陶瓷颗粒粉末为wc颗粒、sic颗粒、碳化铬颗粒等的一种或几种混合,优选为wc颗粒、碳化铬颗粒,粒度为200~500μm。

49.所述的步骤一的(1)中焊接采用e308—16焊条,焊条直径为4mm,通过电弧焊进行串联焊接;

50.所示的步骤一的(2)中的不同排列方式包括:平面点焊可制备成板材;局部焊接增强可制备成耐磨板锤;多边形表面焊接可制备成辊套。

51.所述的步骤二的(3)中的预热温度为200~700℃,预热时间为1~7h,得到预热后的砂型;

52.所述的步骤二的(4)中的浇铸温度为1200~1500℃。

53.本发明的一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料、制备与应用,和现有技术相比,具有如下优点:

54.(1)本发明操作简单、生产效率高、可用于工业化生产;

55.(2)本发明所制备的大尺寸氧化物陶瓷颗粒增强不锈钢复合材料中,颗粒与基体结合良好,存在界面层无缝隙,基本实现冶金结合,基体无明显缺陷;

56.(3)本发明制备的大尺寸氧化物陶瓷增强不锈钢复合材料中,陶瓷颗粒在基体中分布均匀,陶瓷颗粒体积分数可调控;

57.(4)本发明制备的大尺寸氧化物陶瓷颗粒增强不锈钢复合材料中基体和增强颗粒都具有较强的耐蚀性,复合材料的耐蚀性相对于传统耐磨材料有较大提升;

58.(5)本发明制备的大尺寸氧化物陶瓷颗粒增强不锈钢复合材料的寿命相对于传统耐磨材料提升了1~2倍;

59.(6)本发明使用的陶瓷颗粒价格低廉,大幅度降低产品成本。

附图说明

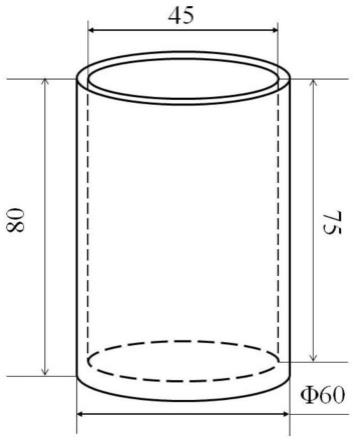

60.图1为本发明中用于烧结圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体制备过程中用的坩埚结构示意图;

61.图2为本发明中用于烧结圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体制备过程中用的自制的圆柱形工具结构示意图;

62.图3为本发明实施例1中的圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的示意图;

63.图4为本发明实施例4中的圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的示意图;

64.图5为本发明实施例1中的圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的横截面宏观照片;

65.图6为本发明中圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体点焊过程中平面点焊制备成板材示意图;

66.图7为本发明中圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体点焊过程中多边形表面焊接制备成耐磨辊套的俯视剖视结构示意图;

67.图8为本发明中圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体点焊过程

中局部焊接增强可制备成耐磨板锤的俯视剖视结构示意图;

68.图9为本发明实施例1中圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体中增强颗粒与基体结合界面的扫描电镜照片;

69.图10为本发明实施例1中圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的xrd衍射分析结果;

70.图11为本发明实施例1中圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体中增强颗粒与基体结合界面的线扫描分析结果;

71.图12为本发明实施例1中圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体和基体的摩擦磨损实验测试结果;

72.图13为本发明实施例1中圆柱体高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的极化曲线测试结果。

73.以上图中,1为高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体,2为浇铸区域;1-1、1-4为大尺寸氧化物陶瓷颗粒,1-2、1-3为基体粉末,1-5为小尺寸辅助陶瓷增强粉末。

具体实施方式

74.下面结合实施例对本发明作进一步的详细说明。

75.实施例1

76.一种用于高耐蚀环境下板材的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法。

77.具体步骤如下:

78.步骤1:基体粉末的制备:

79.(1)按照配比成分,称量出基体粉末中各元素含量,cr:15%、ni:10%、mo:1%、mn:1%、si:0.1%、c:0.1%,余量为fe及不可避免的杂质。充分混合得到均匀的基体粉末;

80.(2)通过氩气雾化喷粉技术或高速粉体球磨技术制备出粒径为50~400目的均匀细小基体粉末。

81.步骤2:陶瓷颗粒增强不锈钢复合材料块体的制备:

82.(1)将zta陶瓷颗粒用酒精或丙酮清洗,按照zta陶瓷颗粒与基体粉末体积配比1:1.5称量出基体粉末和陶瓷增强颗粒,使用高速混粉机正反分别混合30min~2h,直至混合均匀;

83.(2)将混合好的物料装入焊接好的90ml的圆柱形铁坩埚模具中,坩埚厚度为3~5mm,坩埚结构示意图如图1所示,用自制的圆柱型工具将坩埚中物料压实,自制的圆柱型工具如图2所示;

84.(3)在坩埚中填充好的物料表面盖一层基体粉末,以不露出陶瓷颗粒为准;

85.(4)将(3)中压装满物料的坩埚放入气氛保护炉中,采用程序控温液相烧结法制备出陶瓷颗粒增强不锈钢复合材料块体,烧结温度为1250℃,升温速率为8~10℃/min,保温时间为4h,制备得到圆柱形陶瓷颗粒增强不锈钢复合材料块体;得到圆柱形陶瓷颗粒增强不锈钢复合材料块体示意图如图3所示;陶瓷颗粒增强不锈钢复合材料块体宏观照片如图5所示;陶瓷颗粒增强不锈钢复合材料块体扫描分析结果如图9所示,其xrd分析图如图10所示,其颗粒与基体复合区域线扫描分析结果如图11所示;陶瓷颗粒增强不锈钢复合材料块

体的耐磨性测试结果如图12所示;陶瓷颗粒增强不锈钢复合材料块体的耐蚀性测试极化曲线结果如图13所示。

86.一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的应用,具体包括以下步骤:

87.步骤一:高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的固定

88.(1)串联焊接。将高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体平面串联焊接一起,形成耐磨块网格,如图6所示。焊接采用e308—16焊条,焊条直径为4mm,通过电弧焊进行串联焊接;

89.(2)砂型制备。使用铬铁矿砂、黏土和水作为原材料,按照高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体增强的辊套形状进行造型;在砂型内表面涂抹耐火材料,经干燥、烘干、冷却后得到冷却砂型;

90.(3)根据位置设置,将串联焊接体焊接于砂型中。

91.步骤二:浇铸

92.(1)将放置有串联焊接体砂型推入高炉中,进行预热,预热温度为200~700℃,预热时间为1~7h,得到预热后的砂型;

93.(2)将熔炼后的浇铸材料,浇铸到预热后的砂型中,自然冷却至室温,得到冷却后的平面板材;其中,浇铸温度为1200~1500℃;

94.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐磨性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了1~1.5倍。

95.实施例2

96.一种用于高耐磨辊套的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法。

97.具体步骤如下:

98.步骤1:基体粉末的制备

99.(1)按照配比成分,称量出基体粉末中各元素含量,cr:15%、ni:10%、mo:1%、mn:1%、si:0.1%、c:0.1%,余量为fe及不可避免的杂质。充分混合得到均匀的基体粉末;

100.(2)通过氩气雾化喷粉技术或高速粉体球磨技术制备出粒径为50~400目的均匀细小基体粉末。

101.步骤2:陶瓷颗粒增强不锈钢复合材料块体的制备:

102.(1)将zta陶瓷颗粒用酒精或丙酮清洗,按照zta陶瓷颗粒与基体粉末体积配比1:1.5称量出基体粉末和陶瓷颗粒,使用高速混粉机正反分别混合30min~2h,直至混合均匀;

103.(2)将混合好的物料装入焊接好的90ml的圆柱形铁坩埚模具中,坩埚厚度为3~5mm,坩埚结构示意图如图1所示,用自制的圆柱型工具将坩埚中物料压实,自制的圆柱型工具如图2所示;

104.(3)在坩埚中填充好的物料表面盖一层基体粉末,以不露出陶瓷颗粒为准;

105.(4)将(3)中压装满物料的坩埚放入气氛保护炉中,采用程序控温液相烧结法制备出陶瓷颗粒增强不锈钢复合材料块体,烧结温度为1250℃,升温速率为8~10℃/min,保温时间为4h,制备得到圆柱形陶瓷颗粒增强不锈钢复合材料块体;得到圆柱形陶瓷颗粒增强不锈钢复合材料块体示意图如图3所示;陶瓷颗粒增强不锈钢复合材料块体宏观照片如图5

所示。

106.一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的应用,具体包括以下步骤:

107.步骤一:高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的固定

108.(1)串联焊接。将高耐磨高耐蚀陶瓷颗粒增强不锈钢复合块体按照多边形形式串联焊接一起,形成耐磨块网格,如图7所示。焊接采用e308—16焊条,焊条直径为4mm,通过电弧焊进行串联焊接;

109.(2)砂型制备。使用铬铁矿砂、黏土和水作为原材料,按照高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体增强的辊套形状进行造型;在砂型内表面涂抹耐火材料,经干燥、烘干、冷却后得到冷却砂型;

110.(3)根据位置设置,将串联焊接体焊接于砂型中。

111.步骤二:辊套的浇铸

112.(1)将放置有串联焊接体的砂型推入高炉中,进行预热,预热温度为200~700℃,预热时间为1~7h,得到预热后的砂型;

113.(2)将熔炼后的浇铸材料,浇铸到预热后的砂型中,自然冷却至室温,得到冷却后的辊套;其中,浇铸温度为1200~1500℃;

114.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐磨性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了1~1.5倍。

115.实施例3

116.一种用于高耐磨辊套的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法。

117.具体步骤如下:

118.步骤1:基体粉末的制备

119.(1)按照配比成分,称量出基体粉末中各元素含量,cr:18%、ni:12%、mo:3%、mn:3%、si:1%、c:1%,余量为fe及不可避免的杂质。充分混合得到均匀的基体粉末;

120.(2)通过氩气雾化喷粉技术或高速粉体球磨技术制备出粒径为50~400目的均匀细小基体粉末。

121.步骤2:陶瓷颗粒增强不锈钢复合材料块体的制备:

122.(1)将zta陶瓷颗粒用酒精或丙酮清洗,按照zta陶瓷颗粒与基体粉末体积配比1:1称量出基体粉末和陶瓷颗粒,使用高速混粉机正反分别混合30min~2h,直至混合均匀;

123.(2)将混合好的物料装入焊接好的90ml的圆柱形铁坩埚模具中,坩埚厚度为3~5mm,坩埚结构示意图如图1所示,用自制的圆柱型工具将坩埚中物料压实,自制的圆柱型工具如图2所示;

124.(3)在坩埚中填充好的物料表面盖一层基体粉末,以不露出陶瓷颗粒为准;

125.(4)将(3)中压装满物料的坩埚放入气氛保护炉中,采用程序控温液相烧结法制备出陶瓷颗粒增强不锈钢复合材料块体,烧结温度为1400℃,升温速率为8~10℃/min,保温时间为1h,制备得到圆柱形陶瓷颗粒增强不锈钢复合材料块体。

126.一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的应用,具体包括以下步骤:

127.步骤一:高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的固定

128.(1)串联焊接。将高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体按照多边形形式串联焊接一起,形成耐磨块网格。焊接采用e308—16焊条,焊条直径为4mm,通过电弧焊进行串联焊接;

129.(2)砂型制备。使用铬铁矿砂、黏土和水作为原材料,按照高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体增强的辊套形状进行造型;在砂型内表面涂抹耐火材料,经干燥、烘干、冷却后得到冷却砂型;

130.(3)根据位置设置,将串联焊接体焊接于砂型中。

131.步骤二:辊套的浇铸

132.(1)将放置有串联焊接体的砂型推入高炉中,进行预热,预热温度为200~700℃,预热时间为1~7h,得到预热后的砂型;

133.(2)将熔炼后的浇铸材料,浇铸到预热后的砂型中,自然冷却至室温,得到冷却后的辊套;其中,浇铸温度为1200~1500℃;

134.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐磨性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了1~1.5倍。

135.实施例4

136.一种用于海边腐蚀环境下耐磨辊套的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法。

137.具体步骤如下:

138.步骤1:基体粉末的制备

139.(1)按照配比成分,称量出基体粉末中各元素含量,cr:16%、ni:11%、mo:2%、mn:2%、si:0.5%、c:0.5%,余量为fe及不可避免的杂质。充分混合得到均匀的基体粉末;

140.(2)通过氩气雾化喷粉技术或高速粉体球磨技术制备出粒径为50~400目的均匀细小基体粉末。

141.步骤2:陶瓷颗粒增强不锈钢复合材料块体的制备:

142.(1)将zta陶瓷颗粒用酒精或丙酮清洗,按照zta陶瓷颗粒、碳化铬陶瓷颗粒与基体粉末体积配比4:0.5:3.5称量出基体粉末和陶瓷颗粒,使用高速混粉机正反分别混合30min~2h,直至混合均匀;

143.(2)将混合好的物料装入90ml的铁制圆柱形坩埚模具中,坩埚结构示意图如图1所示,用自制的圆柱型工具将坩埚中物料压实;

144.(3)在坩埚中填充好的物料表面盖一层基体粉末,以不露出陶瓷颗粒为准;

145.(4)将(3)中压装满物料的坩埚放入气氛保护炉中,采用程序控温液相烧结法制备出陶瓷颗粒增强不锈钢复合材料块体,烧结温度为1300℃,升温速率为8~10℃/min,保温时间为2h,制备得到圆柱形陶瓷颗粒增强不锈钢复合材料块体,如图4所示。

146.一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的应用,具体包括以下步骤:

147.步骤一:高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的固定

148.(1)串联焊接。将高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体按照多边形形式串联焊接一起,形成耐磨块网格。焊接采用e308—16焊条,焊条直径为4mm,通过电弧焊进

行串联焊接;

149.(2)砂型制备。使用铬铁矿砂、黏土和水作为原材料,按照高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体增强的辊套形状进行造型;在砂型内表面涂抹耐火材料,经干燥、烘干、冷却后得到冷却砂型;

150.(3)根据位置设置,将串联焊接体焊接于砂型中。

151.步骤二:辊套的浇铸

152.(1)将放置有串联焊接体的砂型推入高炉中,进行预热,预热温度为200~700℃,预热时间为1~7h,得到预热后的砂型;

153.(2)将熔炼后的浇铸材料,浇铸到预热后的砂型中,自然冷却至室温,得到冷却后的辊套;其中,浇铸温度为1200~1500℃;

154.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐蚀性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了1~1.5倍。

155.实施例5

156.一种用于高腐蚀原材料环境下耐磨辊套的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法。

157.具体步骤如下:

158.步骤1:基体粉末的制备

159.(1)按照配比成分,称量出基体粉末中各元素含量,cr:16%、ni:11%、mo:2%、mn:2%、si:0.5%、c:0.5%,余量为fe及不可避免的杂质。充分混合得到均匀的基体粉末;

160.(2)通过氩气雾化喷粉技术或高速粉体球磨技术制备出粒径为50~400目的均匀细小基体粉末。

161.步骤2:陶瓷颗粒增强不锈钢复合材料块体的制备:

162.(1)将zta陶瓷颗粒用酒精或丙酮清洗,按照zta陶瓷颗粒、碳化铬陶瓷颗粒与基体粉末体积配比4:1:3称量出基体粉末和陶瓷颗粒,使用高速混粉机正反分别混合30min,直至混合均匀;

163.(2)将混合好的物料装入90ml的铁制圆柱形坩埚模具中,坩埚结构示意图如图1所示,用自制的圆柱型工具将坩埚中物料压实;

164.(3)在坩埚中填充好的物料表面盖一层基体粉末,以不露出陶瓷颗粒为准;

165.(4)将(3)中压装满物料的坩埚放入气氛保护炉中,采用程序控温液相烧结法制备出陶瓷颗粒增强不锈钢复合材料块体,烧结温度为1400℃,升温速率为8~10℃/min,保温时间为1h,制备得到圆柱形陶瓷颗粒增强不锈钢复合材料块体。

166.一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的应用,具体包括以下步骤:

167.步骤一:高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的固定

168.(1)串联焊接。将高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体按照多边形形式串联焊接一起,形成耐磨块网格。焊接采用e308—16焊条,焊条直径为4mm,通过电弧焊进行串联焊接;

169.(2)砂型制备。使用铬铁矿砂、黏土和水作为原材料,按照高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体增强的辊套形状进行造型;在砂型内表面涂抹耐火材料,经干燥、

烘干、冷却后得到冷却砂型;

170.(3)根据位置设置,将串联焊接体焊接于砂型中。

171.步骤二:辊套的浇铸

172.(1)将放置有串联焊接体的砂型推入高炉中,进行预热,预热温度为200~700℃,预热时间为1~7h,得到预热后的砂型;

173.(2)将熔炼后的浇铸材料,浇铸到预热后的砂型中,自然冷却至室温,得到冷却后的辊套;其中,浇铸温度为1200~1500℃;

174.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐蚀性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了1~1.5倍。

175.实施例6

176.一种用于高耐磨环境下反击破板锤的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法。

177.具体步骤如下:

178.步骤1:基体粉末的制备

179.(1)按照配比成分,称量出基体粉末中各元素含量,cr:15%、ni:10%、mo:1%、mn:1%、si:0.1%、c:0.1%,余量为fe及不可避免的杂质。充分混合得到均匀的基体粉末;

180.(2)通过氩气雾化喷粉技术或高速粉体球磨技术制备出粒径为50~400目的均匀细小基体粉末。

181.步骤2:陶瓷颗粒增强不锈钢复合材料块体的制备:

182.(1)将zta陶瓷颗粒用酒精或丙酮清洗,按照zta陶瓷颗粒与基体粉末体积配比1:1.5称量出基体粉末和陶瓷颗粒,使用高速混粉机正反分别混合30min~2h,直至混合均匀;

183.(2)将混合好的物料装入焊接好的90ml的圆柱形铁坩埚模具中,坩埚厚度为3~5mm,坩埚结构示意图如图1所示,用自制的圆柱型工具将坩埚中物料压实,自制的圆柱型工具如图2所示;

184.(3)在坩埚中填充好的物料表面盖一层基体粉末,以不露出陶瓷颗粒为准;

185.(4)将(3)中压装满物料的坩埚放入气氛保护炉中,采用程序控温液相烧结法制备出陶瓷颗粒增强不锈钢复合材料块体,烧结温度为1300℃,升温速率为8~10℃/min,保温时间为2h,制备得到圆柱形陶瓷颗粒增强不锈钢复合材料块体;得到圆柱形陶瓷颗粒增强不锈钢复合材料块体示意图如图3所示;陶瓷颗粒增强不锈钢复合材料块体宏观照片如图5所示。

186.一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的应用,具体包括以下步骤:

187.步骤一:高耐磨高耐蚀陶瓷颗粒增强复合材料块体的固定

188.(1)串联焊接。将高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体按照局部错位焊接的形式串联焊接一起,形成区域增强耐磨块网格,如图8所示。焊接采用e308—16焊条,焊条直径为4mm,通过电弧焊进行串联焊接。;

189.(2)砂型制备。使用铬铁矿砂、黏土和水作为原材料,按照高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体增强的辊套形状进行造型;在砂型内表面涂抹耐火材料,经干燥、烘干、冷却后得到冷却砂型;

190.(3)根据位置设置,将串联焊接体焊接于砂型中。

191.步骤二:板锤的浇铸

192.(1)将放置有串联焊接体的砂型推入高炉中,进行预热,预热温度为200~700℃,预热时间为1~7h,得到预热后的砂型;

193.(2)将熔炼后的浇铸材料,浇铸到预热后的砂型中,自然冷却至室温,得到冷却后的板锤;其中,浇铸温度为1200~1500℃;

194.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的板锤的耐磨性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了1~1.5倍。

195.实施例7

196.一种用于高腐蚀原材料环境下耐磨辊套的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法。

197.具体步骤如下:

198.步骤1:基体粉末的制备

199.(1)按照配比成分,称量出基体粉末中各元素含量,cr:18%、ni:12%、mo:3%、mn:3%、si:1%、c:1%,余量为fe及不可避免的杂质。充分混合得到均匀的基体粉末;

200.(2)通过氩气雾化喷粉技术或高速粉体球磨技术制备出粒径为50~400目的均匀细小基体粉末。

201.步骤2:陶瓷颗粒增强不锈钢复合材料块体的制备:

202.(1)将zta陶瓷颗粒用酒精或丙酮清洗,按照zta陶瓷颗粒、碳化铬陶瓷颗粒与基体粉末体积配比4:1:3称量出基体粉末和陶瓷颗粒,使用高速混粉机正反分别混合30min~2h,直至混合均匀;

203.(2)将混合好的物料装入90ml的铁制圆柱形坩埚模具中,坩埚结构示意图如图1所示,用自制的圆柱型工具将坩埚中物料压实;

204.(3)在坩埚中填充好的物料表面盖一层基体粉末,以不露出陶瓷颗粒为准;

205.(4)将(3)中压装满物料的坩埚放入气氛保护炉中,采用程序控温液相烧结法制备出陶瓷颗粒增强不锈钢复合材料块体,烧结温度为1350℃,升温速率为8~10℃/min,保温时间为1h,制备得到圆柱形陶瓷颗粒增强不锈钢复合材料块体。

206.一种大尺寸氧化物陶瓷颗粒增强不锈钢复合材料块体的应用,具体包括以下步骤:

207.步骤一:高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的固定

208.(1)串联焊接。将高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体按照局部错位焊接的形式串联焊接一起,形成区域增强耐磨块网格。焊接采用e308—16焊条,焊条直径为4mm,通过电弧焊进行串联焊接;

209.(2)砂型制备。使用铬铁矿砂、黏土和水作为原材料,按照高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体增强的辊套形状进行造型;在砂型内表面涂抹耐火材料,经干燥、烘干、冷却后得到冷却砂型;

210.(3)根据位置设置,将串联焊接体焊接于砂型中。

211.步骤二:辊套的浇铸

212.(1)将放置有串联焊接体的砂型推入高炉中,进行预热,预热温度为200~700℃,

预热时间为1~7h,得到预热后的砂型;

213.(2)将熔炼后的浇铸材料,浇铸到预热后的砂型中,自然冷却至室温,得到冷却后的辊套;其中,浇铸温度为1200~1500℃;

214.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐蚀性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了1~1.5倍。

215.实施例8

216.一种用于高耐磨辊套的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法,同实施例1不同之处在于,添加小尺寸辅助陶瓷碳化钛粉末,zta陶瓷颗粒、碳化钛陶瓷颗粒与基体粉末体积配比4:1:3,烧结温度为1320℃,保温时间为1.5h。

217.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐磨性相对于cr26和高铬铸铁材料提升了1~2倍,整体寿命提升了1~1.5倍。

218.实施例9

219.一种用于高腐蚀环境下的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法,同实施例3不同之处在于,小尺寸辅助陶瓷改为wc陶瓷粉末,zta陶瓷颗粒、wc陶瓷颗粒与基体粉末体积配比4:1:3,烧结温度为1320℃,保温时间为1.5h。

220.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐磨性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了1.5倍。

221.实施例10

222.一种用于高耐磨环境下反击破板锤的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法,同实施例5不同之处在于,添加小尺寸辅助陶瓷碳化钛粉末,zta陶瓷颗粒、碳化钛陶瓷颗粒与基体粉末体积配比4:0.5:3.5,烧结温度为1320℃,保温时间为1.5h。

223.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐磨性相对于cr26和高铬铸铁材料提升了2倍,整体寿命提升了2倍。

224.实施例11

225.一种用于高腐蚀原材料环境下耐磨辊套的高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体的制备方法,同实施例6不同之处在于,小尺寸辅助陶瓷为碳化铬、碳化钨混合陶瓷颗粒,zta陶瓷颗粒、小尺寸辅助陶瓷颗粒与基体粉末体积配比4:0.5:3.5,烧结温度为1320℃,保温时间为1.5h。

226.测试结果表明,高耐磨高耐蚀陶瓷颗粒增强不锈钢复合材料块体形成的辊套的耐磨性相对于cr26和高铬铸铁材料提升了1倍,整体寿命提升了1~1.5倍。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1