一种高铁制动器用方钢及其制备方法与流程

1.本发明属于冶金材料制备领域,涉及一种高铁制动器用方钢及其制备方法,更具体涉及一种优良钢质纯净度的高铁制动器用方钢28crmove及其制备方法。

背景技术:

2.随着我国高铁的快速发展,高铁的速度和质量不断提升,对高铁的零部件用钢质量要求越来越高。高铁制动器是高铁运行过程中刹车或减速的重要装置,制动器用钢的质量关系到高铁的安全。制动器用钢要求较高的纯净度,目前国内现有高铁制动器用钢主要依赖进口,且价格昂贵。

3.因此,为满足我国高速铁路发展的需要,开发一种综合力学性能优良、抗裂纹性能好、工艺简单,且性价比高的高铁制动器用钢显得尤为迫切。

技术实现要素:

4.为了达到上述目的,本发明提供一种高铁制动器用方钢及其制备方法,该方法采用50t电炉+lf+vd+3.16t钢锭冶炼工艺和轧制工艺生产钢质纯净度高铁制动器用方钢 28crmove,既保证了高铁制动器用方钢的成品钢材低倍组织、非金属夹杂物、气体含量等指标符合标准要求,又保证了高铁制动器用方钢的表面质量水平。满足高端使用需求,实现了电炉模铸流程批量生产高铁制动器用方钢的突破。

5.具体发明内容如下:

6.一种高铁制动器用方钢,所述方钢的合金组分按质量百分含量为:0.27%~ 0.31%c,0.45%~0.55%si,0.75%~0.85%mn,≤0.010%p,≤0.004%s,1.43%~ 1.53%cr,0.30%~0.40%ni,0.63%~0.73%mo,0.23%~0.33%v,其余为fe和不可避免的杂质。

7.优选地,所述方钢的氧含量≤20

×

10-6

、氮含量≤80

×

10-6

、氢含量≤2

×

10-6

。

8.本发明的另一个目的是提供一种高铁制动器用方钢的制备方法,所述工艺依次包括电炉冶炼、lf精炼、vd精炼、模铸、加热、轧制和保温的步骤,其中所述电炉冶为:采用70~75%铁水和25~30%废钢冶炼;三相电极升温,氧气氧化,激烈沸腾,自动流渣,出钢温度为1660~1670℃,出钢时c为0.05~0.08%,p≤0.008%,出钢 1/4~1/3时加入渣料、预脱氧剂、铁合金;所述铁合金吨钢加入量为:铝铁2.6~2.7kg/t,高碳锰铁5.5~5.6kg/t,低碳铬铁17~18kg/t;辅料加入量为:出钢口填料50kg/炉,电炉发泡剂8.1~8.2kg/t,活性石灰60~62kg/t。

9.进一步地,所述lf精炼为:采用20000~25000a大电流升温化渣,精炼时间为 75~85min,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化;当所述钢水温度达到1590~1600℃时加入扩散脱氧剂,进行扩散脱氧,当所述钢水温度达到1665~1675℃温度时第二次取样分析化学成分,以确认各化学元

素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣;补加合金吨钢加入量为:高碳锰铁4.0~4.2kg/t,高碳铬铁7.6~ 7.8kg/t,硅铁4.0~4.2kg/t,硅铁粉2.6~2.7kg/t,钼铁10.4~10.5kg/t,钒铁5.3~5.5kg/t;辅料吨钢加入量为:活性石灰11~11.5kg/t,萤石压块2.2~2.3kg/t,焦粉增碳剂0.88~ 0.90kg/t,精炼用氧化铝球4.5~4.6kg/t;同时继续保持白渣熔炼25~30min;二元碱度 (cao/sio2)保证r1≥8.5,三元碱度(cao+mgo)/sio2保证r2≥11,四元碱度 (cao+mgo)/(sio2+al2o3)保证r3≥1.5。

10.进一步地,所述vd精炼为:入vd前钢水温度为1665℃~1675℃,在真空泵启动前将氩气压力控制0.1~0.3mpa,以渣面微动钢水不裸露,当真空度达到100pa时开始计时,保持时间15~20min,破真空温度为1600℃~1610℃,根据钢水成分补加合金,同时将氩气压力调整至0.3~0.5mpa,静吹氩时间50~55min,静吹氩结束后,加入φ10mm硅钙包芯线2.2~2.4m/t,吊包温度为1565℃~1575℃,碳化稻壳吨钢加入量为:1.8~1.85kg/t。

11.进一步地,所述模铸为:浇注2锭盘,每盘6支3.16t钢锭,当钢液浇注至帽口上 20~30mm后,开始逐渐减流进行缓慢浇注,当浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注6~8s后,多次急剧开流冲注,每次间隔时间约为4~5s,直至达到浇注高度和充填时间为止,帽口保温剂焦粉要在注至帽口2/3高度时加入;单盘模铸浇注严格控制时间,锭身6min~6.5min,帽口6min~6.5min。

12.进一步地,所述加热工艺为:下均热坑时铸锭温度为400℃~600℃,均热炉预热段要求≤900℃,保温≥30min,加热段升温速度≤160/h,升温2.5h,升温到1200℃~ 1220℃,均温1h~1.5h。

13.进一步地,所述轧制工艺为:采用1150mm bd初轧机开坯轧制,轧制7道次出成品。

14.进一步地,所述保温工艺为:钢材保温≥48h;入坑温度≥550℃,出坑温度≤300℃。

15.上述制备方法主要是对关键工艺步骤及参数进行了限定,其他常规工艺步骤按现有技术公开的方式进行,满足工艺要求即可。

16.本发明的有益效果为:

17.(1)本专利方法采用50t电炉+lf+vd+3.16t模铸锭冶炼工艺和轧制工艺,保证了钢质纯净度。

18.(2)本专利方法将合理的成分设计与特定的生产工艺相配合,确保了成品的表面质量符合要求。

19.(3)成品钢材低倍组织、非金属夹杂物、气体含量均满足高端产品要求。

具体实施方式

20.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

21.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

22.具体实施方式之一:

23.一种低碳超低电阻导线:

24.一、化学成分设计

25.c:0.27%~0.31%,si:0.45%~0.55%,mn:0.75%~0.85%,p:≤0.010%,s:≤0.004%,cr:1.43%~1.53%,ni:0.30%~0.40%,mo:0.63%~0.73%,v:0.23%~ 0.33%,余量为fe和不可避免的杂质。

26.为了保证钢材纯净度,需要钢材氧含量≤20

×

10-6

、氮含量≤80

×

10-6

、氢含量≤ 2

×

10-6

。

27.二、制备方法:

28.1、工艺步骤:50t电炉冶炼

→

炉外精炼(lf+vd)

→

3.16t模铸锭

→

均热炉加热

→

方钢轧制。

29.2、关键工艺

30.50t电炉冶炼:采用70~75%铁水和25~30%废钢冶炼;三相电极升温,氧气氧化,激烈沸腾、自动流渣,出钢温度1660~1670℃,出钢时候c为0.05~0.08%,p ≤0.008%,出钢1/4~1/3时加入渣料、预脱氧剂、铁合金。合金吨钢加入量:铝铁2.6~ 2.7kg/t,高碳锰铁5.5~5.6kg/t,低碳铬铁17~18kg/t。辅料加入量:出钢口填料50kg/ 炉,电炉发泡剂8.1~8.2kg/t,活性石灰60~62kg/t。

31.lf炉:采用20000~25000a大电流升温化渣,精炼时间75~85min,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1590~1600℃时加入扩散脱氧剂,进行扩散脱氧,当钢水温度达到1665~1675℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣。补加合金:高碳锰铁4.0~4.2kg/t,高碳铬铁7.6~7.8kg/t,硅铁4.0~4.2kg/t,硅铁粉2.6~2.7kg/t,钼铁10.4~10.5kg/t,钒铁5.3~5.5kg/t。添加辅料:活性石灰11~11.5kg/t,萤石压块 2.2~2.3kg/t,焦粉增碳剂0.88~0.90kg/t,精炼用氧化铝球4.5~4.6kg/t。同时继续保持白渣熔炼25~30min。lf后渣样成分见表2所示。二元碱度(cao/sio2)保证r1≥8.5,三元碱度(cao+mgo)/sio2保证r2≥11,四元碱度(cao+mgo)/(sio2+al2o3)保证r3≥1.5。

32.vd精炼:入vd前温度1665℃~1675℃,在真空泵启动前氩气压力控制0.1~ 0.3mpa,以渣面微动钢水不裸露,当真空度达到100pa时开始计时,保持时间15~ 20min,破真空温度1600℃~1610℃,视钢水成分补加合金,同时将氩气压力调整至 0.3~0.5mpa,静吹氩时间50~55min,静吹氩结束后,加入φ10mm硅钙包芯线2.2~ 2.4m/t,吊包温度1565℃~1575℃,碳化稻壳1.8~1.85kg/t。

33.模铸:浇注2锭盘,每盘6支3.16t钢锭,当钢液浇注至帽口上20~30mm后,开始逐渐减流进行缓慢浇注,当浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注6~8s后,多次急剧开流冲注,每次间隔时间约为4~5s,直至达到浇注高度和充填时间为止,帽口保温剂焦粉要在注至帽口2/3高度时加入。单盘模铸浇注严格控制时间,锭身6min~6.5min,帽口6min~6.5min。

34.加热工艺:下均热坑时锭温400℃~600℃,根据28crmove钢种特性,设计均热炉预热段要求≤900℃,保温≥30min,加热段升温速度≤160/h,升温2.5h,升温到 1200℃~1220℃,均温1h~1.5h。

35.轧制工艺:bd开坯轧制工艺:采用1150mm bd初轧机开坯轧制,轧制7道次出成品。

36.保温工艺:钢材保温≥48h;入坑温度≥550℃,出坑温度≤300℃。

37.上述制备方法主要是对关键工艺步骤及参数进行了限定,其他常规工艺步骤按现有技术公开的方式进行,满足工艺要求即可。

38.实施例1

39.采用本发明的技术方案制造高铁制动器用方钢28crmove,具体实施生产步骤如下:

40.1、50t电炉冶炼:采用73%铁水和27%废钢冶炼;三相电极升温,氧气氧化,激烈沸腾、自动流渣,出钢温度1665℃,出钢时候c为0.06,p:0.006%,出钢1/4时加入渣料、预脱氧剂、铁合金。合金吨钢加入量:铝铁2.6kg/t,高碳锰铁5.6kg/t,低碳铬铁17.5kg/t。辅料加入量:出钢口填料50kg/炉,电炉发泡剂8.1kg/t,活性石灰 60kg/t。

41.2、lf炉:采用22000a大电流升温化渣,精炼时间78min,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1590℃时加入扩散脱氧剂,进行扩散脱氧,当钢水温度达到 1665℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣。补加合金:高碳锰铁4.0kg/t,高碳铬铁7.7kg/t,硅铁4.0kg/t,硅铁粉2.6kg/t,钼铁10.4kg/t,钒铁5.4kg/t。辅料:活性石灰11.2kg/t,萤石压块2.2kg/t,焦粉增碳剂0.88kg/t,精炼用氧化铝球4.5kg/t。同时继续保持白渣熔炼30min。二元碱度(cao/sio2)保证r1:9,三元碱度 (cao+mgo)/sio2保证r2:11.5,四元碱度(cao+mgo)/(sio2+al2o3)保证r3:1.6。

42.3、vd精炼:入vd前温度1670℃,在真空泵启动前氩气压力控制0.2mpa,以渣面微动钢水不裸露,当真空度达到100pa时开始计时,保持时间17min,破真空温度1600℃,视钢水成分补加合金,同时将氩气压力调整至0.4mpa,静吹氩时间50min,静吹氩结束后,加入φ10mm硅钙包芯线2.2m/t,吊包温度1570℃,碳化稻壳1.8kg/t。

43.4、模铸:浇注2锭盘,每盘6支3.16t钢锭,当钢液浇注至帽口上25mm后,开始逐渐减流进行缓慢浇注,当浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注 6s后,多次急剧开流冲注,每次间隔时间约为5s,直至达到浇注高度和充填时间为止,帽口保温剂焦粉要在注至帽口2/3高度时加入。单盘模铸浇注需严格控制时间,锭身6.5min,帽口6.5min。

44.5、加热工艺:下均热坑时锭温450℃,根据28crmove钢种特性,设计均热炉预热段要求800℃,保温50min,加热段升温速度140/h,升温2.5h,升温到1210℃,均温1.5h。

45.6、产材规格φ55mm轧制工艺:采用1150mm bd初轧机开坯轧制,轧制7道次出成品。

46.7、保温工艺:钢材保温50h;入坑温度600℃,出坑温度200℃。

47.实施例2

48.采用本发明的技术方案制造高铁制动器用方钢28crmove,具体实施生产步骤如下:

49.1、50t电炉冶炼:采用70%铁水和30%废钢冶炼;三相电极升温,氧气氧化,激烈沸腾、自动流渣,出钢温度1660℃,出钢时候c为0.08,p:0.008%,出钢1/4时加入渣料、预脱氧剂、铁合金。合金吨钢加入量:铝铁2.7kg/t,高碳锰铁5.6kg/t,低碳铬铁18kg/t。辅料加入量:出钢口填料50kg/炉,电炉发泡剂8.2kg/t,活性石灰 62kg/t。

50.2、lf炉:采用20000a大电流升温化渣,精炼时间85min,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1595℃时加入扩散脱氧剂,进行扩散脱氧,当钢水温度达到 1670℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣。补加合金:高碳锰铁4.2kg/t,高碳铬铁7.8kg/t,硅铁4.2kg/t,硅铁粉2.7kg/t,钼铁10.5kg/t,钒铁5.5kg/t。辅料:活性石灰11.5kg/t,萤石压块2.3kg/t,焦粉增碳剂0.90kg/t,精炼用氧化铝球4.6kg/t。同时继续保持白渣熔炼28min。二元碱度(cao/sio2)保证r1:9.5,三元碱度 (cao+mgo)/sio2保证r2:12,四元碱度(cao+mgo)/(sio2+al2o3)保证r3:1.7。

51.3、vd精炼:入vd前温度1665℃,在真空泵启动前氩气压力控制0.1mpa,以渣面微动钢水不裸露,当真空度达到100pa时开始计时,保持时间15min,破真空温度1600℃,视钢水成分补加合金,同时将氩气压力调整至0.3mpa,静吹氩时间50min,静吹氩结束后,加入φ10mm硅钙包芯线2.4m/t,吊包温度1565℃,碳化稻壳1.85kg/t。

52.4、模铸:浇注2锭盘,每盘6支3.16t钢锭,当钢液浇注至帽口上20mm后,开始逐渐减流进行缓慢浇注,当浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注 7s后,多次急剧开流冲注,每次间隔时间约为4s,直至达到浇注高度和充填时间为止,帽口保温剂焦粉要在注至帽口2/3高度时加入。单盘模铸浇注需严格控制时间,锭身6min,帽口6min。

53.5、加热工艺:下均热坑时锭温400℃,根据28crmove钢种特性,设计均热炉预热段要求800℃,保温50min,加热段升温速度160/h,升温2.5h,升温到1200℃,均温1.5h。

54.6、产材规格φ55mm轧制工艺:采用1150mm bd初轧机开坯轧制,轧制7道次出成品。

55.7、保温工艺:钢材保温50h;入坑温度550℃,出坑温度200℃。

56.实施例3

57.采用本发明的技术方案制造高铁制动器用方钢28crmove,具体实施生产步骤如下:

58.1、50t电炉冶炼:采用72%铁水和28%废钢冶炼;三相电极升温,氧气氧化,激烈沸腾、自动流渣,出钢温度1665℃,出钢时候c为0.06,p:0.006%,出钢1/4时加入渣料、预脱氧剂、铁合金。合金吨钢加入量:铝铁2.6kg/t,高碳锰铁5.6kg/t,低碳铬铁17.5kg/t。辅料加入量:出钢口填料50kg/炉,电炉发泡剂8.1kg/t,活性石灰 60kg/t。

59.2、lf炉:采用23000a大电流升温化渣,精炼时间80min,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1590℃时加入扩散脱氧剂,进行扩散脱氧,当钢水温度达到 1665℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣。补加合金:高碳锰铁4.0kg/t,高碳铬铁7.7kg/t,硅铁4.0kg/t,硅铁粉2.6kg/t,钼铁10.4kg/t,钒铁5.4kg/t。辅料:活性石灰11.2kg/t,萤石压块2.2kg/t,焦粉增碳剂0.88kg/t,精炼用氧化铝球4.5kg/t。同时继续保持白渣熔炼30min。二元碱度(cao/sio2)保证r1:9,三元碱度 (cao+mgo)/sio2保证r2:11.5,四元碱度(cao+mgo)/(sio2+al2o3)保证r3:1.6。

60.3、vd精炼:入vd前温度1670℃,在真空泵启动前氩气压力控制0.2mpa,以渣面微动钢水不裸露,当真空度达到100pa时开始计时,保持时间17min,破真空温度1600℃,视钢水成分补加合金,同时将氩气压力调整至0.4mpa,静吹氩时间50min,静吹氩结束后,加入φ10mm硅钙包芯线2.2m/t,吊包温度1570℃,碳化稻壳1.8kg/t。

61.4、模铸:浇注2锭盘,每盘6支3.16t钢锭,当钢液浇注至帽口上25mm后,开始逐渐减流进行缓慢浇注,当浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注 6s后,多次急剧开流冲注,每次间隔时间约为5s,直至达到浇注高度和充填时间为止,帽口保温剂焦粉要在注至帽口2/3高度时加入。单盘模铸浇注需严格控制时间,锭身6.5min,帽口6.5min。

62.5、加热工艺:下均热坑时锭温450℃,根据28crmove钢种特性,设计均热炉预热段要求800℃,保温50min,加热段升温速度140/h,升温2.5h,升温到1210℃,均温1.5h。

63.6、产材规格φ55mm轧制工艺:采用1150mm bd初轧机开坯轧制,轧制7道次出成品。

64.7、保温工艺:钢材保温50h;入坑温度600℃,出坑温度200℃。

65.实施例4

66.采用本发明的技术方案制造高铁制动器用方钢28crmove,具体实施生产步骤如下:

67.1、50t电炉冶炼:采用75%铁水和25%废钢冶炼;三相电极升温,氧气氧化,激烈沸腾、自动流渣,出钢温度1670℃,出钢时候c为0.05,p:0.007%,出钢1/3时加入渣料、预脱氧剂、铁合金。合金吨钢加入量:铝铁2.6kg/t,高碳锰铁5.5kg/t,低碳铬铁17kg/t。辅料加入量:出钢口填料50kg/炉,电炉发泡剂8.1kg/t,活性石灰 61kg/t。

68.2、lf炉:采用25000a大电流升温化渣,精炼时间75min,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,并增碳,合金和碳粉应加到氩气流上,以促进合金和碳粉快速熔化和均匀化。当钢水温度达到1600℃时加入扩散脱氧剂,进行扩散脱氧,当钢水温度达到 1675℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣。补加合金:高碳锰铁4.0kg/t,高碳铬铁7.6kg/t,硅铁4.0kg/t,硅铁粉2.6kg/t,钼铁10.4kg/t,钒铁5.3kg/t。辅料:活性石灰11kg/t,萤石压块2.2kg/t,焦粉增碳剂0.88kg/t,精炼用氧化铝球4.5kg/t。同时继续保持白渣熔炼30min。二元碱度(cao/sio2)保证r1:8.5,三元碱度(cao+mgo)/sio2保证r2:11,四元碱度(cao+mgo)/(sio2+al2o3)保证r3:1.5。

69.3、vd精炼:入vd前温度1675℃,在真空泵启动前氩气压力控制0.3mpa,以渣面微动钢水不裸露,当真空度达到100pa时开始计时,保持时间20min,破真空温度1610℃,视钢水成分补加合金,同时将氩气压力调整至0.5mpa,静吹氩时间55min,静吹氩结束后,加入φ10mm硅钙包芯线2.2m/t,吊包温度1575℃,碳化稻壳1.8kg/t。

70.4、模铸:浇注2锭盘,每盘6支3.16t钢锭,当钢液浇注至帽口上30mm后,开始逐渐减流进行缓慢浇注,当浇注到帽口浇注高度的二分之一后,关闭滑板停止浇注 8s后,多次急剧开流冲注,每次间隔时间约为5s,直至达到浇注高度和充填时间为止,帽口保温剂焦粉要在注至帽口2/3高度时加入。单盘模铸浇注需严格控制时间,锭身6.5min,帽口6.5min。

71.5、加热工艺:下均热坑时锭温600℃,根据28crmove钢种特性,设计均热炉预热段要求900℃,保温50min,加热段升温速度130/h,升温2.5h,升温到1220℃,均温1.5h。

72.6、产材规格φ55mm轧制工艺:采用1150mm bd初轧机开坯轧制,轧制7道次出成品。

73.7、保温工艺:钢材保温55h;入坑温度650℃,出坑温度300℃。

74.产品检验及性能测试

75.分别对实施例1~4其最终产品进行铸坯低倍缺陷检验和非金属夹杂物的检验。其检验结果如表(1)和(2)所示:

76.表(1)铸坯低倍缺陷检验结果:

77.序号一般疏松中心疏松锭型偏析一般斑点状偏析边缘斑点状偏析标准≤2.0≤2.0≤2.0≤1.0≤1.0实施例11.00.50.500实施例21.00.50.500实施例31.50.50.500实施例41.00.50.500

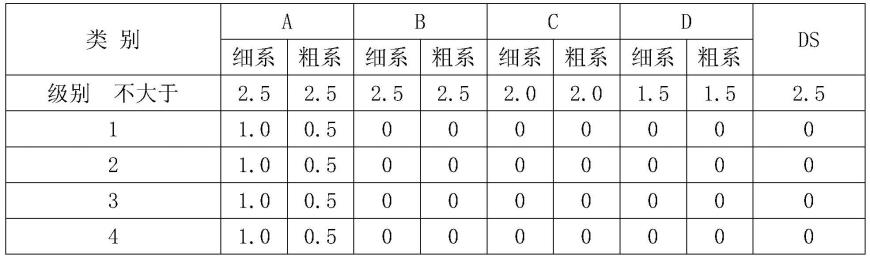

78.表(2)非金属夹杂物:

[0079][0080]

由表(1)~(2)的检验结果可知,本专利方法采用50t电炉+lf+vd+3.16t模铸锭冶炼工艺和轧制工艺,保证了钢质纯净度。本专利方法将合理的成分设计与特定的生产工艺相配合,确保了成品的内部质量要求。成品钢材低倍组织、非金属夹杂物均满足高端产品要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1