一种从锡阳极泥中回收银的方法

1.本发明属于冶金技术领域,具体涉及一种从锡阳极泥中回收银的方法。

背景技术:

2.锡阳极泥是粗锡在电解精炼中附着于阳极基体表面或沉淀于电解槽底又或悬浮于电解液中的泥状物。锡阳极泥富集了矿石、精矿或熔剂中大部分的贵金属,具有很高的综合回收价值。锡阳极泥作为一种有价金属的结合体,除sn、pb含量较高以外,还富集sb、bi、cu、ag等有价金属元素。其中,银是一种具有良好导电性、导热性和反射性的金属,同时也拥有良好的化学稳定性和机械性能,因而被广泛用于感光材料、装饰材料、工艺品、电接触材料、复合材料、合金焊料、银浆、能源工业(银-锌电池、燃料电池、氢能、核能与太阳能的利用)、催化剂(有机合成等)、医学药物、抗菌材料等领域。

3.目前从锡阳极泥中回收银的方法主要为对锡阳极泥进行湿法浸出处理,将锡阳极泥经过硝酸浸出、氯化沉淀、还原熔炼及火法精炼等工序回收银。但是现有回收银的方法的银直收率低,通常为80%左右,直接降低了回收银的经济效益。

技术实现要素:

4.有鉴于此,本发明提供了一种从锡阳极泥中回收银的方法,按照本发明提供的方法回收锡阳极泥中的银具有较高的银直收率。

5.为了解决上述技术问题,本发明提供了一种从锡阳极泥中回收银的方法,包括以下步骤:

6.将锡阳极泥进行真空蒸馏,得到挥发残留物;所述真空蒸馏的真空度为1~10pa,所述真空蒸馏的温度为900~1100℃;

7.将所述挥发残留物、含铅捕集剂和造渣剂混合,将得到的混合物料进行熔炼,得到银合金。

8.优选的,所述含铅捕集剂包括铅、氧化铅、硫化铅和铅精矿中的一种或多种。

9.优选的,所述含铅捕集剂和锡阳极泥的质量比为5~50:100。

10.优选的,所述造渣剂包括氧化钙、碳酸钠、硼砂和二氧化硅中的一种或多种。

11.优选的,所述造渣剂和锡阳极泥的质量比为20~200:100。

12.优选的,所述混合物料中还包括还原剂;

13.所述还原剂包括焦炭、碳粉、石墨、煤粉和面粉中的一种或多种。

14.优选的,所述还原剂和锡阳极泥的质量比为1~10:100。

15.优选的,所述真空蒸馏的保温时间为60~180min;

16.升温至所述真空蒸馏的温度的升温速率为10~15℃/min。

17.优选的,所述熔炼前还包括将所述混合物料和水混合进行造球;

18.所述造球后产品的直径为30~50mm。

19.优选的,所述锡阳极泥包括以下质量百分含量的元素组分:

[0020][0021]

本发明提供了一种从锡阳极泥中回收银的方法,包括以下步骤:将锡阳极泥进行真空蒸馏,得到挥发残留物;所述真空蒸馏的真空度为1~10pa,所述真空蒸馏的温度为900~1100℃;将所述挥发残留物、含铅捕集剂和造渣剂混合,将得到的混合物料进行熔炼,得到银合金。本发明首先通过真空蒸馏除去锡阳极泥中部分元素,提高挥发残留物中银的含量;然后通过含铅捕集剂对挥发残留物中的银进行捕集,将锡阳极泥中银进行分离提高银回收率。根据实施例结果可知利用本发明提供的回收方法对锡阳极泥进行处理,银的直回收率为97.8~99.3%。

附图说明

[0022]

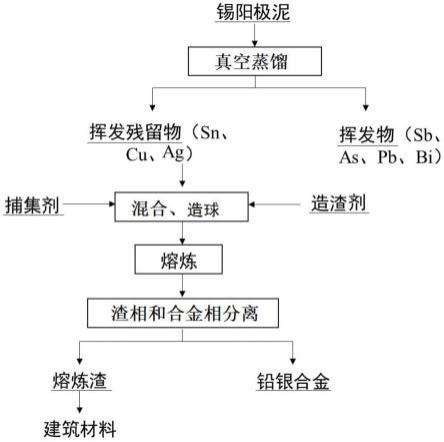

图1为从锡阳极泥中回收银的流程示意图。

具体实施方式

[0023]

本发明提供了一种从锡阳极泥中回收银的方法,包括以下步骤:

[0024]

将锡阳极泥进行真空蒸馏,得到挥发残留物;所述真空蒸馏的真空度为1~10pa,所述真空蒸馏的温度为900~1100℃;

[0025]

将所述挥发残留物、含铅捕集剂和造渣剂混合,将得到的混合物料进行熔炼,得到银合金。

[0026]

本发明将锡阳极泥进行真空蒸馏,得到挥发残留物。在本发明中,所述锡阳极泥优选包括以下质量百分含量的元素组分:

[0027][0028]

在本发明中,所述锡阳极泥更优选包括以下质量百分含量的元素组分:

[0029][0030]

在本发明中,所述杂质优选包括se、fe和si中的一种或多种。

[0031]

在本发明中,所述真空蒸馏的真空度为1~10pa,优选为2~5pa;所述真空蒸馏的温度为900~1100℃,优选为1000~1050℃。在本发明中,升温至所述真空蒸馏的温度的升温速率优选为10~15℃/min,更优选为10~13℃/min。在本发明中,所述真空蒸馏的保温时间优选为60~180min,更优选为80~160min。

[0032]

在本发明中,所述真空蒸馏优选在真空蒸馏炉中进行。本发明优选将锡阳极泥置于坩埚中进行真空蒸馏,所述坩埚的材质优选为高纯石墨。本发明优选在真空蒸馏炉中设置冷凝装置,所述冷凝装置能够将真空蒸馏炉中挥发的物质进行冷凝回收。在本发明中,所述冷凝装置的材质优选为石墨或不锈钢,更优选为不锈钢。在本发明中,所述冷凝装置优选设置于坩埚正上方。

[0033]

在本发明中,所述真空蒸馏后优选还包括:将真空蒸馏后产品进行冷却,所述冷却后产品的温度优选为100℃以下,更优选为0~25℃。

[0034]

在本发明中,所述冷却优选为随炉冷却。

[0035]

在本发明中,所述挥发残留物中优选包括ag、sn和cu。在本发明中,sb、as、pb和bi在真空条件下的熔点低于银的熔点,例如在真空度为2pa的条件下ag的沸点为1051℃,sb的沸点为520℃,as的沸点为256℃,pb的沸点为737℃,bi的沸点为727℃。本发明经过真空蒸馏将锡阳极泥中的sb、as、pb和bi除去,提高了挥发残留物中银的含量利于银的进一步回收。

[0036]

得到挥发残留物后,本发明将所述挥发残留物、含铅捕集剂和造渣剂混合,将得到的混合物料进行熔炼,得到银合金。在本发明中,所述银合金优选为铅银合金。在本发明中,所述含铅捕集剂优选包括铅、氧化铅、硫化铅和铅精矿中的一种或多种,更优选为铅或硫化铅。在本发明中,当含铅捕集剂包括两种以上上述具体物质时,本发明对具体物质的配比无特殊限定,采用任意配比即可。在本发明中,所述含铅捕集剂的平均粒径优选为190~210目,更优选为200目。在本发明中,所述含铅捕集剂和锡阳极泥的质量比优选为5~50:100,更优选为10~25:100。

[0037]

在本发明中,所述造渣剂优选包括氧化钙、碳酸钠、硼砂和二氧化硅中的一种或多种,更优选为碳酸钠、硼砂或二氧化硅。在本发明中,当造渣剂包括两种以上上述具体物质时,本发明对具体物质的配比无特殊限定,采用任意配比即可。在本发明的实施例中,所述造渣剂为质量比为4:1的氧化钙和硼砂的混合物。在本发明中,所述造渣剂的平均粒径优选为190~210目,更优选为200目。在本发明中,所述造渣剂和锡阳极泥的质量比优选为20~200:100,更优选为50~100:100。

[0038]

在本发明中,所述混合物料中优选还包括还原剂;所述还原剂优选包括焦炭、碳粉、石墨、煤粉和面粉中的一种或多种,更优选为焦炭或石墨。在本发明中,当还原剂包括两种以上上述具体物质时,本发明对具体物质的配比无特殊限定,采用任意配比即可。在本发明中,所述还原剂的平均粒径优选为190~210目,更优选为200目。在本发明中,所述还原剂和锡阳极泥的质量比为优选1~10:100。

[0039]

本发明对所述混合无特殊要求,只要能够混合均匀即可。

[0040]

在本发明中,所述熔炼前优选还包括将所述混合物料和水混合进行造球。在本发明中,所述混合物料和水的质量比优选为5~10:100,更优选为5~8:100。在本发明中,所述造球后产品的直径优选为30~50mm,更优选为40mm。本发明对所述造球的方式无特殊限定,只要能够达到所需的直径即可。本发明通过造球能够使混合物之间连接更为紧密,促进熔炼时反应的进行。

[0041]

在本发明中,所述造球后优选还包括:将造球后产品进行干燥;所述干燥后产品的含水量优选为1%以下,更优选为0.3~0.6%。本发明对所述干燥的方式无特殊限定,只要能够达到所需的含水量即可。

[0042]

在本发明中,所述熔炼的温度优选为1000~1300℃,更优选为1100~1200℃,更进一步优选为1150~1200℃。在本发明中,所述熔炼的时间优选为60~180min,更优选为80~100min。

[0043]

在本发明中,所述含铅捕集剂能够在后续熔炼过程中对银进行捕集,形成合金相,将银进行分离,合金相主要成分为铅银合金。在本发明中,所述造渣剂能够促进sn、cu等组分在后续熔炼过程中进入渣相。在本发明中,当含铅捕集剂为硫化铅时,硫化铅捕集银的同时能够与锡发生如式1所示反应,反应生成的硫化铅也会进入渣相。在本发明中,所述还原剂能够将在熔炼过程氧化生成的sno2还原为sn利于将锡阳极泥中的sn转移到渣相中。在本发明中,所述渣相的密度低于合金相,渣相浮于熔炼体系表面,合金相沉入熔炼体系的底部,便于将合金相进行分离。

[0044]

pbs+sn=pb+sns式1。

[0045]

在本发明中,所述渣相中包括硫化铜、硫化锡、铜和锡中的一种或多种。在本发明

中,所述渣相可以作为建筑材料。

[0046]

图1为从锡阳极泥中回收银的流程示意图,具体为将锡阳极泥进行真空蒸馏,锑、砷、铅和铋挥发除去,含有锡、铜和银的挥发残留物与含铅捕集剂、造渣剂混合、造球后进行熔炼,将熔炼得到的熔渣和合金相进行分离,得到熔炼渣和铅银合金。

[0047]

本发明通过对锡阳极泥真空蒸馏除杂得到挥发残留物,提高了残留物中银的含量,利用含铅捕集剂在熔炼过程中对银进行捕集,得到银的合金,提高了银的直回收率。本发明提供的回收方法工艺流程简单并且不会产生废液、废气。

[0048]

为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0049]

实施例1

[0050]

锡阳极泥包括35%sn,32%bi,20%sb,0.5%ag,3%cu,2.2%pb,2%as和余量的杂质。

[0051]

将50g锡阳极泥置于石墨坩埚中,在石墨坩埚上部安置配套冷凝装置,冷凝装置包括顶部开口的壳体,壳体顶部的开口与坩埚顶部开口连通,壳体的底部为封闭结构,壳体内在竖直方向上设置有冷凝盘,冷凝盘与冷却水相通;将安置冷凝装置的石墨坩埚置于立式真空蒸馏炉中,打开冷却水,打开真空泵抽取真空,当真空蒸馏炉内真空度为10pa以下时,按照12℃/min升温速率升温至1100℃,在真空蒸馏炉内真空度为2pa温度为1100℃的条件下进行真空蒸馏180min;真空蒸馏后随炉冷却至25℃,关闭真空泵,打开放气阀,取出坩埚,得到挥发残留物;挥发出去的pb、as、sb和bi冷凝在冷凝装置的底部;

[0052]

将挥发残留物、平均粒径为200目质量比为4:1的碳酸钠和硼砂的混合物(造渣剂)、平均粒径为200目的硫化铅(含铅捕集剂)和平均粒径为200目的焦碳(还原剂)按100:100:50:10的比例混合,向混合后的混合物中加入水进行造球,得到直径为40mm的产物,其中水和混合物的质量比为5:100;将颗粒干燥至含水率为0.5%后于1200℃条件下熔炼130min,分离渣相和合金相,得到铅银合金。

[0053]

实施例2

[0054]

锡阳极泥包括35%sn,32%bi,20%sb,0.4%ag,3%cu,2%pb,2%as和余量的杂质。

[0055]

将50g锡阳极泥置于石墨坩埚中,在石墨坩埚上部安置配套冷凝装置,冷凝装置包括顶部开口的壳体,壳体顶部的开口与坩埚顶部开口连通,壳体的底部为封闭结构,壳体内在竖直方向上设置有冷凝盘,冷凝盘与冷却水相通;将安置冷凝装置的石墨坩埚置于立式真空蒸馏炉中,打开冷却水,打开真空泵抽取真空,当真空蒸馏炉内真空度为10pa以下时,按照10℃/min,升温速率升温至1050℃,在真空蒸馏炉内真空度为2pa温度为1050℃的条件下进行真空蒸馏60min;真空蒸馏后随炉冷却至20℃,关闭真空泵,打开放气阀,取出坩埚,得到挥发残留物;挥发出去的pb、as、sb和bi冷凝后落入冷凝装置的底部;

[0056]

将挥发残留物、平均粒径为200目质量比为4:1的氧化钙和硼砂的混合物(造渣剂)、平均粒径为200目的硫化铅粉(含铅捕集剂)、平均粒径为200目的焦碳(还原剂)按100:100:50:10的比例混合,向混合后的混合物中加入水进行造球,得到直径为40mm的球团,其中水和混合物的质量比为5:100;将颗粒干燥至含水率为0.5%后于1100℃条件下熔炼60min,分离渣相和合金相,得到铅银合金。

[0057]

实施例3

[0058]

锡阳极泥包括35%sn,32%bi,20%sb,0.4%ag,3%cu,2%pb,2%as和余量的杂质。

[0059]

将50g锡阳极置于石墨坩埚中,在石墨坩埚上部安置配套冷凝装置,冷凝装置包括顶部开口的壳体,壳体顶部的开口与坩埚顶部开口连通,壳体的底部为封闭结构,壳体内在竖直方向上设置有冷凝盘,冷凝盘与冷却水相通;将安置冷凝装置的石墨坩埚置于立式真空蒸馏炉中,打开冷却水,打开真空泵抽取真空,当真空蒸馏炉内真空度为10pa以下按照10℃/min,升温速率升温至1000℃,在真空蒸馏炉内真空度为2pa温度为1000℃的条件下进行真空蒸馏120min;真空蒸馏后随炉冷却至100℃,关闭真空泵,打开放气阀,取出坩埚,得到挥发残留物;挥发出去的pb、as、sb和bi冷凝后落入冷凝装置的底部;

[0060]

将挥发残留物、平均粒径为200目质量比为4:1的氧化钙和硼砂的混合物(造渣剂)、平均粒径为200目的铅粉(含铅捕集剂)、平均粒径为200目的焦碳(还原剂)按100:100:50:10的比例混合,向混合后的混合物中加入水进行造球,得到直径为40mm的球团,其中水和混合物的质量比为5:100;将颗粒干燥至含水率为0.6%后于1150℃条件下熔炼80min,分离渣相和合金相,得到铅银合金。

[0061]

对比例1

[0062]

锡阳极泥包括35%sn,32%bi,20%sb,0.5%ag,3%cu,2%pb,2%as和余量的杂质。

[0063]

将50g锡阳极泥、平均粒径为200目质量比为4:1的碳酸钠和硼砂的混合物(造渣剂)、平均粒径为200目的硫化铅粉(含铅捕集剂)、平均粒径为200目焦碳(还原剂)按100:100:50:10的比例混合,向混合后的混合物中加入水进行造球,得到直径为40mm的球团,其中水和混合物的质量比为5:100;将颗粒干燥至含水率为0.5%后于1200℃条件下熔炼120min,分离渣相和合金相,得到铅银合金。

[0064]

对比例2

[0065]

锡阳极泥包括35%sn,32%bi,20%sb,0.4%ag,3%cu,2%pb,2%as和余量的杂质。

[0066]

将50g锡阳极泥、平均粒径为200目质量比为4:1的氧化钙和硼砂的混合物(造渣剂)、平均粒径为200目的硫化铅粉(含铅捕集剂)、平均粒径为200目的焦碳(还原剂)按100:100:50:10的比例混合,向混合后的混合物中加入水进行造球,得到直径为40mm的球团,其中水和混合物的质量比为5:100;将颗粒干燥至含水率为0.5%后于1100℃条件下熔炼80min,分离渣相和合金相,得到铅银合金。

[0067]

对比例3

[0068]

按照实施例1的方法处理锡阳极泥,不同之处在于,捕集剂为氧化铋。

[0069]

对比例4

[0070]

按照实施例2的方法处理锡阳极泥,不同之处在于,捕集剂为铋单质。

[0071]

按照x射线荧光光谱分析实施例1~3和对比例1~4得到的铅银合金中银的质量百分含量以及银的直回收率,其计算结果列于表1和表2中。

[0072]

表1实施例1~3和对比例1~2得到的铅银合金中银的质量百分含量以及银的直回收率

[0073][0074]

表2对比例3~4得到的铋银合金中银的质量百分含量以及银的直回收率

[0075][0076]

根据表1和表2中数据可以看出,利用本发明提供的方法回收锡阳极泥中银具有较高的回收率和较高的银含量。

[0077]

对比例1和对比例2的银直回收率较实施例1~3稍高的原因为对比例1和对比例2只有铅捕集没有真空蒸馏这一步,就没有真空蒸馏这一步的银损失,所以回收率会高一点,但是得到的铅银合金中银的质量百分含量较低,对比例1和对比例2的方法回收得到的银并不多。

[0078]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1