氧化镱的纯化方法与流程

1.本发明涉及材料领域,特别涉及一种氧化镱的纯化方法。

背景技术:

2.稀土金属应用于制备荧光、电光源、精密陶瓷、激光超导磁致冷、磁光存储、光导纤维等诸多领域。稀土金属镱应用于光、电、磁领域,如发光材料、光学玻璃、激光元件、传感器、高温超导、医用显影剂、光导纤维、磁悬浮或燃料电池时,对稀土金属镱的纯度要求较高。铥镱镥富集物是提取稀土金属镱的原料之一,而稀土元素铥、镱、镥的分离提纯难度较大。传统的分离提纯方法包括液/液萃取法和萃取色层法,生产的氧化镱的纯度较低。

3.因此,提供一种纯度较高的氧化镱的纯化方法具有重要意义。

技术实现要素:

4.基于此,本发明提供了一种纯度较高的氧化镱的纯化方法。

5.本发明解决上述技术问题的技术方案如下。

6.一种氧化镱的纯化方法,包括以下步骤:

7.(1)采用盐酸将铥镱镥富集物进行溶解,得到铥镱镥料液;

8.(2)将所述铥镱镥料液导入第一分离柱,经水洗后,采用第一酸液进行酸洗;所述铥镱镥富集物的质量与所述第一分离柱中树脂的质量之比为(0.001~0.01):1;

9.(3)待步骤(2)中的流出液中铥元素的浓度<1μg/g时,将第一分离柱的出液端连接至第二分离柱的进液端,采用第二酸液对第一分离柱进行淋洗;

10.(4)待步骤(3)中的流出液中含有稀土元素时,分离第二分离柱,采用第二酸液对第二分离柱进行淋洗,收集镱溶液;

11.(5)将所述镱溶液和萃取分离剂混合静置后,固液分离,取滤液依次进行沉淀和分解;

12.其中,所述第二酸液的浓度大于所述第一酸液的浓度,所述第一酸液的浓度为0.5mol/l~1.0mol/l,所述第二酸液的浓度为1.0mol/l~1.5mol/l。

13.在其中一些实施例中,氧化镱的纯化方法中,所述第一酸液和所述第二酸液为盐酸溶液。

14.在其中一些实施例中,氧化镱的纯化方法中,采用第一酸液进行酸洗步骤中,包括以下步骤:

15.采用第一酸液进行第一酸洗,待第一酸洗步骤得到的流出液中含有稀土元素时,将第二分离柱的出液端连接至第三分离柱的进液端,采用第一酸液对第一分离柱进行第二酸洗。

16.在其中一些实施例中,氧化镱的纯化方法中,采用第一酸液进行酸洗步骤中,还包括以下步骤:

17.待第二酸洗步骤得到的流出液中含有稀土元素时,将第三分离柱的出液端连接至

第四分离柱的进液端,采用第一酸液对第一分离柱进行第三酸洗。

18.在其中一些实施例中,氧化镱的纯化方法中,步骤(4)包括以下步骤(4.1)~(4.2):

19.(4.1)待步骤(3)中的流出液中含有稀土元素时,将第二分离柱的出液端连接至第五分离柱的进液端,采用第二酸液对第一分离柱进行淋洗;

20.(4.2)待步骤(4.1)中的流出液中含有稀土元素时,分离第五分离柱,采用第二酸液对第五分离柱进行淋洗,收集镱溶液。

21.在其中一些实施例中,氧化镱的纯化方法中,步骤(4-2)包括以下步骤(4.2.1)~(4.2.2):

22.(4.2.1):待步骤(4.1)中的流出液中含有稀土元素时,将第五分离柱连接至第六分离柱的进液端,采用第二酸液对第一分离柱进行淋洗;

23.(4.2.2):待步骤(4.2.1)中的流出液中含有稀土元素时,分离第六分离柱,采用第二酸液对第六分离柱进行淋洗,收集镱溶液。

24.在其中一些实施例中,氧化镱的纯化方法中,所述铥镱镥料液的ph值为3~5。

25.在其中一些实施例中,氧化镱的纯化方法中,所述铥镱镥料液中稀土元素的浓度为10g/l~30g/l。

26.在其中一些实施例中,氧化镱的纯化方法中,所述萃取分离剂包括p2o4、n2o5、盐酸和石蜡,其中,p2o4的质量占所述萃取分离剂质量的4%~6%,n2o5的质量占所述萃取分离剂质量的3%~6%,石蜡的质量占所述萃取分离剂质量的3%~5%;所述萃取分离剂中,盐酸的浓度为1.5mol/l~2.5mol/l。

27.在其中一些实施例中,氧化镱的纯化方法中,采用草酸溶液进行所述沉淀,所述草酸溶液的质量分数为6%~8%。

28.在其中一些实施例中,氧化镱的纯化方法中,述第一分离柱中树脂的质量为60g~80g。

29.在其中一些实施例中,氧化镱的纯化方法中,所述第一分离柱中的树脂选自p507、p204、p350、c272和tbp中的至少一种。

30.在其中一些实施例中,氧化镱的纯化方法中,所述第一分离柱的直径为2.0cm~2.5cm。

31.在其中一些实施例中,氧化镱的纯化方法中,所述第一分离柱的高度为35cm~50cm。

32.与现有技术相比较,本发明的氧化镱的纯化方法具有如下有益效果:

33.上述氧化镱的纯化方法,通过采用盐酸将铥镱镥富集物进行溶解,铥镱镥富集物中的稀土氧化物转化成氯化稀土盐类,便于铥镱镥料液导入第一分离柱时,稀土元素被第一分离柱中的树脂吸附,进一步水洗可将树脂上被置换出来的氢离子进行洗脱;通过采用较低浓度的第一酸液进行酸洗,使铥元素先流出;待流出液中铥元素的浓度较小时,串联至第二分离柱,通过采用较高浓度的第二酸液对第一分离柱进行淋洗,待流出液中含有稀土元素时,分离第二分离柱,采用第二酸液对第二分离柱进行淋洗,此时大部分的镥元素留在第一分离柱,且控制第二酸液的浓度,小部分的镥元素留在第二分离柱,而第二分离柱中的镱元素被洗脱到流出液,从而收集到纯度较高的镱溶液;进一步采用萃取分离剂对镱溶液

进行萃取分离,可除去镱溶液中的cu、co、ni、ca、mg等非稀土杂质元素;经固液分离、沉淀和分解,得到纯度较高的氧化镱,且收率较高;并通过控制铥镱镥富集物的质量与第一分离柱中树脂的质量之比,可有效提升铥镱镥料液中的不同元素的分离效果,从而进一步提升氧化镱的纯度,最终可达到99.9999%以上。

附图说明

34.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

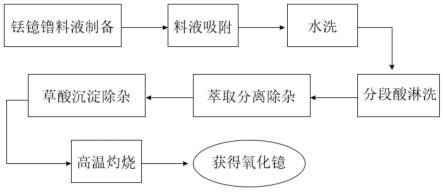

35.图1为实施例1氧化镱的纯化流程图。

具体实施方式

36.以下结合具体实施例对本发明的技术方案作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。应当理解,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

38.在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

39.本发明实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本发明实施例说明书相关组分的含量按比例放大或缩小均在本发明实施例说明书公开的范围之内。具体地,本发明实施例说明书中所述的重量可以是μg、mg、g、kg等化工领域公知的质量单位。

40.本发明一实施方式提供了一种氧化镱的纯化方法,包括步骤s10~s50。

41.步骤s10:采用盐酸将铥镱镥富集物进行溶解,得到铥镱镥料液。

42.通过采用盐酸将铥镱镥富集物进行溶解,铥镱镥富集物中的稀土氧化物转化成氯化稀土盐类,便于铥镱镥料液导入第一分离柱时,稀土元素被第一分离柱中的树脂吸附,而树脂上的氢离子被置换出来。

43.可以理解,步骤s10发生的反应式如下:

44.2reo+6hcl=2recl3+3h2o(reo为稀土氧化物,recl3为氯化稀土)。

45.在其中一些示例中,步骤s10中,铥镱镥料液的ph值为3~5。

46.可以理解,铥镱镥料液的ph值包括但不限于3、4、5。

47.通过控制铥镱镥料液的ph值,有利于加快料液中稀土元素在树脂中的吸附速度。

48.在其中一些示例中,步骤s10中,铥镱镥料液中稀土元素的浓度为10g/l~30g/l。

49.可以理解,铥镱镥料液中稀土元素的浓度包括但不限于10g/l、12g/l、15g/l、18g/l、20g/l、21g/l、23g/l、25g/l、28g/l、30g/l。

50.通过控制铥镱镥料液中稀土元素的浓度,有利于进一步提高料液中稀土元素在树脂中的吸附效率。

51.在其中一些示例中,步骤s10中,铥镱镥富集物中氧化镱的含量≥80%。进一步地,铥镱镥富集物中氧化镱的含量为80%~90%。

52.可以理解,铥镱镥富集物中氧化镱的含量包括但不限于80%、82%、85%、88%、90%。

53.步骤s20:将铥镱镥料液导入第一分离柱,经水洗后,采用第一酸液进行酸洗,第一酸液的浓度为0.5mol/l~1.0mol/l,铥镱镥富集物的质量与第一分离柱中树脂的质量之比为(0.001~0.01):1。

54.通过水洗可将树脂上被置换出来的氢离子进行洗脱;通过采用特定浓度的第一酸液进行酸洗,使铥元素先流出;并通过控制铥镱镥富集物的质量与第一分离柱中树脂的质量之比,可有效提升铥镱镥料液中的不同元素的分离效果,从而进一步提升氧化镱的纯度。

55.可以理解,第一酸液的浓度包括但不限于0.5mol/l、0.55mol/l、0.6mol/l、0.7mol/l、0.75mol/l、0.8mol/l、0.9mol/l、1.0mol/l;铥镱镥富集物的质量与第一分离柱中树脂的质量之比包括但不限于0.001:1、0.002:1、0.003:1、0.004:1、0.005:1、0.006:1、0.007:1、0.008:1、0.009:1、0.01:1。

56.在其中一些示例中,步骤s20中,第一酸液为盐酸溶液。

57.在其中一些示例中,步骤s20中,第一酸液进行酸洗包括步骤s21:

58.采用第一酸液进行第一酸洗,待第一酸洗步骤得到的流出液中含有稀土元素时,将第二分离柱的出液端连接至第三分离柱的进液端,采用第一酸液对第一分离柱进行第二酸洗。

59.可以理解,串联至第三分离柱,采用第一酸液对第一分离柱进行第二酸洗时,第一酸液依次经过第一分离柱和第三分离柱,流出液自第三分离柱流出。

60.进一步地,在步骤s21后,还包括步骤s22:

61.待第二酸洗步骤得到的流出液中含有稀土元素时,将第三分离柱的出液端连接至第四分离柱的进液端,采用第一酸液对第一分离柱进行第三酸洗。

62.可以理解,通过多级酸洗,有利于提高不同稀土元素的分离效果。还可理解,步骤s22可以进行多次串联分离柱。

63.在其中一些示例中,步骤s20中,铥镱镥料液导入第一分离柱的流速为0.1cm/min~0.5cm/min。

64.通过控制铥镱镥料液导入第一分离柱的流速,有利于进一步提高料液中的稀土元素在树脂中的吸附效率。

65.可以理解,铥镱镥料液导入第一分离柱的流速包括但不限于0.1cm/min、0.2cm/min、0.3cm/min、0.4cm/min、0.5cm/min。

66.在其中一些示例中,步骤s20中的水洗步骤中,水的流速为0.3cm/min~0.6cm/min。

67.可以理解,水的流速包括但不限于0.3cm/min、0.4cm/min、0.5cm/min、0.6cm/min。

68.在其中一些示例中,步骤s20中水洗步骤中,水的使用量与第一分离柱中树脂的质量之比为(6ml~17ml)/1g。

69.可以理解,水的使用量根据第一分离柱中树脂的质量确定。进一步可以理解,水的使用量与第一分离柱中树脂的质量之比包括但不限于6ml/1g、8ml/1g、10ml/1g、12ml/1g、14ml/1g、16ml/1g、17ml/1g。

70.在其中一些示例中,步骤s20中的各级酸洗步骤中,第一酸液的流速分别独立地为0.4cm/min~0.8cm/min。

71.可以理解,第一酸液的流速分别独立地包括但不限于0.4cm/min、0.5cm/min、0.6cm/min、0.7cm/min、0.8cm/min。

72.步骤s30:待步骤s20中的流出液中铥元素的浓度<1μg/g时,将第一分离柱的出液端连接至第二分离柱的进液端,采用第二酸液对第一分离柱进行淋洗;其中第二酸液的浓度为1.0mol/l~1.5mol/l,以及第二酸液的浓度大于第一酸液的浓度。

73.可以理解,第二酸液的浓度包括但不限于1.0mol/l、1.1mol/l、1.2mol/l、1.3mol/l、1.4mol/l、1.5mol/l。

74.在其中一些示例中,步骤s30中,第二酸液为盐酸溶液。

75.可以理解,当串联步骤s20进行了多级串联时,步骤s30则将步骤s20中最后串联的分离柱的出液端连接至第二分离柱的进液端。如,步骤s20中最后流出液是从第三分离柱流出,即步骤s20串联至第三分离柱,则将第三分离柱的出液端连接至第二分离柱的进液端;如,步骤s20中最后流出液是从第四分离柱流出,即步骤s20串联至第四分离柱,则将第四分离柱的出液端连接至第二分离柱的进液端。

76.步骤s40:待步骤s30中的流出液中含有稀土元素时,分离第二分离柱,采用第二酸液对第二分离柱进行淋洗,收集镱溶液。

77.待步骤s20中的流出液中铥元素的浓度较小时,串联至第二分离柱,通过采用较第一酸液浓度高的第二酸液对第一分离柱进行淋洗,待流出液中含有稀土元素时,分离第二分离柱,采用第二酸液对第二分离柱进行淋洗,此时大部分的镥元素留在第一分离柱,且控制第二酸液的浓度,小部分的镥元素留在第二分离柱,而第二分离柱中的镱元素被洗脱到流出液,从而收集到纯度较高的镱溶液。

78.在其中一些示例中,步骤s40包括步骤s41~s42:

79.步骤s41:待步骤s30中的流出液中含有稀土元素时,将第二分离柱的出液端连接至第五分离柱的进液端,采用第二酸液对第一分离柱进行淋洗。

80.步骤s42:待步骤s41中的流出液中含有稀土元素时,分离第五分离柱,采用第二酸液对第五分离柱进行淋洗,收集镱溶液。

81.进一步地,步骤s42包括步骤s421~s422:

82.步骤s421:待步骤s41中的流出液中含有稀土元素时,将第五分离柱连接至第六分离柱的进液端,采用第二酸液对第一分离柱进行淋洗。

83.步骤s422:待步骤s421中的流出液中含有稀土元素时,分离第六分离柱,采用第二酸液对第六分离柱进行淋洗,收集镱溶液。

84.可以理解,步骤s422还可按照步骤s42进行多次串联分离柱,再将最后串联的分离柱进行分离,采用第二酸液对分离出来的分离柱单独进行淋洗,收集纯度较高的镱溶液。串

联分离柱的次数可根据镱溶液中镱的纯度来确定,串联分离柱的次数越多,纯度越高。如可要求镱溶液中镱的纯度>99.9999%。

85.经过多级串联淋洗,有利于进一步提高不同稀土元素的分离效果。

86.在其中一些示例中,步骤s30和步骤s40中各级淋洗步骤中,第二酸液的流速分别独立地为0.4cm/min~0.8cm/min。

87.可以理解,第二酸液的流速分别独立地包括但不限于0.4cm/min、0.5cm/min、0.6cm/min、0.7cm/min、0.8cm/min。

88.步骤s50:将镱溶液和萃取分离剂混合静置后,固液分离,取滤液依次进行沉淀和分解。

89.采用萃取分离剂对镱溶液进行萃取分离,可除去镱溶液中的cu、co、ni、ca、mg等非稀土杂质元素;经固液分离、沉淀和分解,得到纯度较高的氧化镱,且收率较高。

90.在其中一些示例中,步骤s50包括步骤s51~步骤s55。

91.步骤s51:将镱溶液和萃取分离剂混合,经搅拌后静置。

92.在其中一些示例中,步骤s51中,镱溶液和萃取分离剂混合后的溶液的ph值为4.5~5.5。

93.在其中一些示例中,步骤s51中,萃取分离剂包括p2o4、n2o5、盐酸和石蜡,其中,p2o4的质量占萃取分离剂质量的4%~6%,n2o5的质量占萃取分离剂质量的3%~6%,石蜡的质量占萃取分离剂质量的3%~5%;萃取分离剂中,盐酸的浓度为1.5mol/l~2.5mol/l。进一步地,油内比为1:(1.0~1.5)。

94.在其中一些示例中,步骤s51中,搅拌的转速为100r/min~200r/min。

95.在其中一些示例中,步骤s51中,静置的时间5min~10min。

96.步骤s52:将步骤s51静置后的料液进行第一固液分离,取滤液进行沉淀。

97.在其中一些示例中,步骤s52中,第一固液分离后的滤液中,cu、co、ni、ca、mg元素的含量分别<1μg/g。

98.可以理解,如cu、co、ni、ca、mg元素的含量不满足要求,可重复步骤s51。

99.在其中一些示例中,步骤s52中,采用第一草酸溶液进行沉淀步骤之前,还包括将滤液进行赶酸的步骤。

100.可以理解,赶酸有控制滤液的ph值。

101.进一步地,控制滤液的ph值为1.5~2。

102.在其中一些示例中,步骤s52中,采用第一草酸溶液进行沉淀,第一草酸溶液的质量分数为6%~8%。

103.可以理解,沉淀涉及的反应式为:

104.2ybcl3+3h2c2o4=yb2(c2o4)3+6hcl

105.在其中一些示例中,步骤s52中,沉淀包括以下步骤:

106.将滤液和第一草酸溶液混合,经保温后进行第二固液分离。

107.在其中一些示例中,步骤s52中,保温的温度为90℃~95℃,时间为40min~60min。

108.在其中一些示例中,步骤s52中,第一草酸溶液的添加量与铥镱镥富集物的质量之比为(0.08ml~1.7ml)/1mg。

109.在其中一些示例中,步骤s52中,铥镱镥富集物的质量为0.06g~0.8g,第一草酸溶

液的添加量为70ml~100ml。

110.在其中一些示例中,步骤s52中,将第二固液分离得到的沉淀依次采用第二草酸溶液和水进行洗涤。

111.可以理解,采用第二草酸溶液进行洗涤的次数不限,可以为6次~8次。

112.在其中一些示例中,步骤s52中,第二草酸溶液的质量分数为1%~3%。

113.可以理解,配制第一草酸溶液和第二草酸溶液的草酸由普通市售优级纯产品经重结晶纯化获得。

114.在其中一些示例中,步骤s52中,检测fe、co、cr、v、ni、cu、zn、mn元素的含量分别<0.1μg/g。

115.可以理解,如元素的含量不满足要求,可重复步骤s52。

116.步骤s53:将沉淀进行分解。

117.在其中一些示例中,步骤s53中,在900℃~1000℃下灼烧2h~4h实现分解。

118.可以理解,分解的反应式为:

119.yb2(c2o4)3=yb2o3+3co2+3co

120.在其中一些示例中,氧化镱的纯化方法中,还包括步骤s60:

121.在收集镱溶液的步骤之后,采用第三酸液对步骤s40分离出的分离柱进行酸洗的步骤,第三酸液的浓度大于第二酸液的浓度。

122.可以理解,采用第三酸液对步骤s40分离出的分离柱进行酸洗,可收集镥溶液。

123.在其中一些示例中,氧化镱的纯化方法中,第三酸液的浓度1.5mol/l~2.0mol/l。

124.可以理解,第三酸液的浓度包括但不限于1.5mol/l、1.6mol/l、1.7mol/l、1.8mol/l、1.9mol/l、2.0mol/l。

125.在其中一些示例中,步骤s60中,第三酸液为盐酸溶液。

126.在其中一些示例中,氧化镱的纯化方法中使用的分离柱中树脂的质量为60g~80g。

127.在其中一些示例中,氧化镱的纯化方法中使用的分离柱中的树脂选自p507、p204、p350、c272和tbp中的至少一种。

128.在其中一些示例中,氧化镱的纯化方法中,使用的树脂为经盐酸活化的树脂。

129.进一步地,采用盐酸淋洗活化树脂。

130.在其中一些示例中,盐酸淋洗活化树脂中,盐酸的浓度为2mol/l~5mol/l。

131.在其中一些示例中,盐酸淋洗活化树脂中,淋洗的流速为0.1cm/min~0.5cm/min。

132.在其中一些示例中,盐酸淋洗活化树脂中,树脂经盐酸淋洗活化后,用水洗至ph为3~5。

133.可以理解,树脂在每次使用后都可再生,再生步骤同活化一致。

134.在其中一些示例中,氧化镱的纯化方法中使用的分离柱的直径为2.0cm~2.5cm。

135.在其中一些示例中,氧化镱的纯化方法中使用的分离柱的高度为35cm~50cm。

136.在其中一些示例中,氧化镱的纯化方法中使用的分离柱为柱交换分离系统,柱交换分离系统分别包括:高位槽、蠕动泵、泵管、分离柱。

137.可以理解,氧化镱的纯化方法中使用的分离柱包括但不限于第一分离柱、第二分离柱、第三分离柱、第四分离柱、第五分离柱、第六分离柱。

138.上述氧化镱的纯化方法,工艺流程简单,易于实现工业化生产;可常温下操作,能耗较低;消耗少,后续易处理;获得的氧化镱纯度可高达99.999992%,且各稀土杂质的含量小于0.01μg/g,非稀土杂质fe、co、cr、v、ni、cu、zn、mn、mg的含量小于0.1μg/g,ca的含量小于1μg/g。

139.具体实施例

140.以下按照本发明的氧化镱的纯化方法举例,可理解,本发明的氧化镱的纯化方法并不局限于下述实施例。

141.实施例1

142.参照图1,实施例1的氧化镱的纯化步骤如下:

143.(1)铥镱镥料液制备:称取10克铥镱镥氧化物富集物原料(氧化镱相度纯度为yb2o3/treo=86.6%)置于250ml烧杯中,加20ml水润湿,缓慢加入盐酸20ml,低温加热至溶液清亮,赶酸至溶液体积为10ml左右,冷却,定容至1000ml容量瓶,料液中稀土元素的浓度为10g/l。

144.(2)料液吸附:量取70ml料液,以0.3ml/cm的流速泵入到第一根柱交换分离系统的料液负载柱内。

145.(3)水洗:量取500ml超纯水,以0.6ml/cm的流速泵入到第一根柱交换分离系统的料液负载柱料内。

146.(4)分段酸淋洗:将1#淋洗液0.8mol/l盐酸(ups级)以0.6ml/cm的流速导入到第一跟柱交换分离系统的料液负载柱内,待有稀土洗出后,连接至第二根柱交换分离系统继续淋洗;第二根柱交换分离系统有稀土流出后,连接至第三根柱交换分离系统继续淋洗;待有稀土洗出后,收集流出液并在线检测流出液中铥元素的相对含量,待铥元素的相对含量小于1μg/g时,停止收集流出液,此流出液为高铥副产品;串联到第四根柱交换分离系统,更换2#淋洗液1.2mol/l盐酸继续淋洗,待有稀土洗出后连接至第五根柱交换分离系统采用2#淋洗液继续淋洗;待第五根柱交换分离系统有稀土流出后,截断第四根柱交换分离系统,只淋洗第五根柱交换分离系统,并按要求收集镱产品的流出液;待流出液中镥元素含量大于1μg/g时,停止收集镱产品溶液;更换3#淋洗液1.8mol/l盐酸继续淋洗,并收集流出液,此流出液为高镥副产品,待流出液稀土浓度低于0.05g/l时停止收集。

147.(5)萃取分离除杂:将镱产品溶液低温加热浓缩至10g/l,加入预先配制好的萃取分离剂(组成为p2o

4 5%、n2o

5 5%、盐酸2.0mol/l、石蜡3%,油内比为1:1.3),控制溶液的ph值为4.5~5.5,转速150r/min离心搅拌5min,静置分层,收集外相水溶液,检测溶液中cu、co、ni、ca、mg等各非稀土杂质元素含量小于1μg/g。

148.(6)草酸沉淀除杂:将步骤(5)所得溶液浓缩赶酸,控制溶液的最终ph值在1.5~2,加热至90℃,加入质量分数为7%的草酸(经重结晶纯化)溶液80ml,保温60min,冷却静置2h,将沉淀过滤,用质量分数为1%的草酸洗液洗涤沉淀8次,用超纯水洗涤6次;检测fe、co、cr、v、ni、cu、zn、mn等过度元素含量小于0.1μg/g。

149.(7)高温灼烧:将步骤(6)所得草酸稀土沉淀于950℃马弗炉内灼烧2小时,获得氧化镱产品。

150.分离系统内分离柱的直径为2.4cm,填装萃取剂的质量为70克(即铥镱镥富集物的质量与第一分离柱中树脂的质量之比为0.01:1),萃取剂的高度为40cm,萃取剂的种类为

p507萃淋树脂。

151.经检测,实施例1获得氧化镱0.51g,收率为72.86%(氧化镱的质量/铥镱镥氧化物富集物原料的质量

×

100%),纯度为99.99993%,其中lu元素的含量小于0.05μg/g,其它稀土杂质元素的含量均小于0.01μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量小于1μg/g,镁含量小于0.1μg/g。

152.实施例2

153.与实施例1基本相同,不同点在于,步骤(4)中,待第五根柱交换分离系统有稀土流出后,连接至第六根柱交换分离系统采用2#淋洗液继续淋洗;待第六根柱交换分离系统有稀土流出后,截断第五根柱交换分离系统,只淋洗第六根柱交换分离系统,收集镱产品的流出液。

154.经检测,实施例2获得氧化镱0.47g,收率为67.14%,纯度为99.999992%,其中lu元素的含量小于0.05μg/g,其它稀土杂质元素的含量均小于0.01μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量小于1μg/g,镁含量小于0.1μg/g。

155.实施例3

156.与实施例1基本相同,不同点在于,步骤(2)中,量取料液的体积为35ml;即铥镱镥富集物的质量与第一分离柱中树脂的质量之比为0.005:1。

157.经检测,实施例3获得氧化镱0.27g,收率为77.14%,纯度为99.99996%,其中lu元素的含量小于0.05μg/g,其它稀土杂质元素的含量均小于0.01μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量小于1μg/g,镁含量小于0.1μg/g。

158.实施例4

159.与实施例1基本相同,不同点在于,1#淋洗液盐酸的浓度为0.5mol/l,2#淋洗液盐酸的浓度为1mol/l。

160.经检测,实施例4获得氧化镱0.41g,收率为58.57%,纯度为99.99991%,其中lu元素的含量小于0.1μg/g,、其它稀土杂质元素的含量均小于0.1μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量小于1μg/g,镁含量小于0.1μg/g。

161.对比例1

162.与实施例1基本相同,不同点在于,步骤(4)中,2#淋洗液盐酸的浓度为1.6mol/l。

163.经检测,对比例1获得氧化镱0.58g,收率为82.86%,纯度为99.995%,其中lu元素的含量小于15μg/g,其它稀土杂质元素的含量均小于5μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量小于1μg/g,镁含量小于0.1μg/g。

164.分析认为是2#淋洗液的浓度太高,导致纯度不达标。

165.对比例2

166.与实施例1基本相同,不同点在于,省略步骤(5)。

167.经检测,对比例2获得氧化镱0.52g,收率为74.29%,纯度为99.99992%,其中lu元素的含量小于0.05μg/g,其它稀土杂质元素的含量均小于0.01μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量为12μg/g,镁含量为4μg/g。

168.分析认为是未经萃取分离除杂,产品中钙、镁含量不达标。

169.对比例3

170.与实施例1基本相同,不同点在于,步骤(2)中,量取料液的体积为100ml;对比例3

中分离系统内分离柱内填装萃取剂的质量为80克;即铥镱镥富集物的质量与第一分离柱中树脂的质量之比为0.0125:1。

171.经检测,对比例3获得氧化镱0.56g,收率为80.00%,纯度为99.9995%,其中lu元素的含量小于1.5μg/g,其它稀土杂质元素的含量均小于0.1μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量小于1μg/g,镁含量小于0.1μg/g。

172.对比例4

173.与实施例1基本相同,不同点在于,步骤(4)中,1#淋洗液和2#淋洗液均为1.0mol/l的盐酸。

174.经检测,对比例4获得氧化镱0.48g,收率为68.57%,纯度为99.9995%,其中lu元素的含量小于0.1μg/g,tm元素的含量小于0.5μg/g,其它稀土杂质元素的含量均小于0.1μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量小于1μg/g,镁含量小于0.1μg/g。

175.对比例5

176.与实施例1基本相同,不同点在于,步骤(4)中,待第五根柱交换分离系统有稀土流出后,不截断第四根柱交换分离系统,继续采用2#淋洗液淋洗第一根柱交换分离系统,收集第五根柱交换分离系统有稀土流出后的流出液,即为镱产品的流出液。

177.经检测,对比例5获得氧化镱0.52g,收率为74.29%,纯度为99.9998%,其中lu元素的含量小于0.5μg/g,其它稀土杂质元素的含量均小于0.1μg/g,fe、co、cr、v、ni、cu、zn、mn等过渡元素含量均小于0.1μg/g,钙含量小于1μg/g,镁含量小于0.1μg/g。

178.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

179.以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1