一种印刷电路板碱性蚀刻废液再生及制备碱式碳酸铜的方法与流程

1.本发明涉及一种印刷电路板碱性蚀刻废液再生及制备碱式碳酸铜的方法,使碱性含铜蚀刻废液得到再生的同时,又制备了碱式碳酸铜,属于工业废液再生循环利用与化工材料制造领域。

背景技术:

2.印刷电路板(printed circuit board,pcb)是电子产品的主要基础零部件,享有“电子产品之母”的美誉。随着电子工业的迅猛发展,世界pcb制造行业的发展也极为迅速。据统计,2019年全球pcb制造行业的生产总值为793亿美元,较2018年的增长率为3.3%。

3.在pcb制造的众多工序中,蚀刻铜是其重要的工序之一。该工序主要是用蚀刻液将覆铜箔基板上不需要的部分铜箔除去,将需要的部分铜箔保留下来,使之形成所需要的电路图形。当前,蚀刻铜所用的蚀刻液主要分为碱性蚀刻液(nh

3-nh4cl)和酸性蚀刻液(hcl-cucl2)。其中,碱性蚀刻液因具有蚀刻速率快、侧蚀性低、溶铜能力强、蚀刻速率容易控制、维护方便及成本低等特点,使其在pcb生产中得到了非常广泛的应用,特别是用于具有精细线路的 pcb制造中。pcb碱性蚀刻液蚀刻过程涉及的总化学反应方程式为:

4.cu+2nh4cl+2nh3·

h2o+1/2o2→

cu(nh3)4cl2+3h2o

5.碱性蚀刻液借助氧化、溶解和配合等化学过程,将pcb上露出的铜以二氯化四氨合铜的形式溶解下来。当铜离子含量达到较高值时,该蚀刻液成为废液而需再生处理。

6.从以上介绍可知,碱性含铜蚀刻废液的主要组分为:cu(nh3)4cl2、nh4cl、游离氨等。另据文献介绍可知,蚀刻过程还会带入少量的重金属离子(如:铬、砷、铅、铁、镍)等。

7.碱性蚀刻废液再生的关键是如何有效地降低蚀刻废液中的铜含量,使铜氨配合物中的氨游离出来;同时还应尽可能不破坏蚀刻液的组成。近年来,人们开展了碱性蚀刻废液再生处理及回收铜方面的研究工作,并已取得了相关的进展,如:(1)文献(wo2019007407-a1) 介绍了一种线路板碱性蚀刻废液的蒸氨回收循环工艺。该文对碱性蚀刻废液(废液中铜离子含量为30-180g/l、ph值为7-9)进行加热,将加热过程中产生的气体(氨气与水蒸气)与二氧化碳混合,生成碳酸铵或碳酸氢铵a1;当蚀刻废液加热至有沉淀物析出后,得固液混合物 a2;将a2与盐酸或酸性蚀刻废液混合并调节ph至3-6,分离得固体(碱式氯化铜)和混合溶液a3;将a1与a3混合得混合液a4;在a4中补充蚀刻工艺其它所需组分,得循环再用蚀刻子液。该文因未给出具体的实施例及实验数据,故不清楚其铜的回收率是多少等。(2) 文献(化工时刊,1999,(5):21-24)介绍了一种碱性蚀刻废液再生的方法。该文在碱性蚀刻废液中直接通入氨气,同时加入大量的nh4cl,可得到固体cu(nh3)4cl2。析出固体cu(nh3)4cl2后的母液,铜含量已降低,而且还含有大量的游离氨和nh4cl,可用它来作制备蚀刻液的原料。该文由实验获得的最佳工艺条件是室温,在50ml蚀刻废液中加人25gnh4cl,通人氨气 60min,可得到32.2g固体cu(nh3)4cl2,铜的回收率为93.1%。(3)文献(高位阻β-二酮合成及碱性蚀刻废液中铜萃取研究。中南大学学位论文,2011)报道了采用高位阻β-二酮作为萃取剂从碱性蚀刻废液中萃取铜的方法。该文在室温下经过一级萃取,蚀刻废液中铜离子浓度

可从112g/l降低至63.24g/l;用含铜30g/l、硫酸浓度为180g/l的废电解液对负载有机相进行一级反萃,铜的反萃率可达98.27%;利用所得的反萃液电积得到金属铜,电流效率为 91.73%。(4)文献(cn102443805a)报道了碱性蚀刻废液循环利用的方法。该文将一定量的盐酸加入到碱性含铜蚀刻废液中,并让混合后溶液的ph值处于5~6.5之间,此时产生的沉淀物为碱式氯化铜。分离固体碱式氯化铜后的母液,铜含量已降低,其中含有大量的nh4cl,但已不含有游离氨。该文因未给出具体的实施例及实验数据,故也不清楚其铜的回收率是多少及其详尽的母液循环利用过程。

8.从上述内容中不难看出,目前已公开的技术中尚存在一些问题,它们主要为:

9.(1)所用的再生处理工艺较复杂,需要的工序多,设备多等。如:文献 (wo2019007407-a1)为了使蚀刻废液再生需经过:加热蚀刻废液,使气液分离;气体吸收;液体调整ph值、液固分离;液体混合;蚀刻子液的再生等工序。

10.(2)蚀刻废液中铜的分离效率不高。如:文献(化工时刊,1999,(5):21-24)中,铜的回收率只有93.1%。即分离固体cu(nh3)4cl2后的滤液中仍含有一定量的铜。再如:文献(高位阻β-二酮合成及碱性蚀刻废液中铜萃取研究.中南大学学位论文,2011)中,经一级萃取后,蚀刻废液中铜离子浓度为63.24g/l(其初始浓度为112g/l)。因处理后溶液中仍含有一定量的铜离子。另两篇文献则未给出具体的实验结果,不清楚铜的回收率是多少。

11.(3)目前碱性蚀刻废液经再生处理后的溶液组成与原蚀刻液的尚有一定的差异,有的甚至差异较大。如:文献(cn102443805a)为了使蚀刻废液中的铜得到有效分离,进而使蚀刻废液得到再生,采取在碱性蚀刻废液中加入一定量的盐酸,并让混合后溶液的ph值处于5~6.5 之间,使溶液中的铜以碱式氯化铜沉淀出来。但分离铜后的滤液中已没有了游离氨,且氯化铵的含量有较大的提高,故该滤液是不能直接作为蚀刻液循环使用的,必需作较大的调整。

技术实现要素:

12.本发明针对上述现有技术存在的不足之处,旨在提供一种印刷电路板碱性蚀刻废液再生及制备碱式碳酸铜的方法。

13.本发明印刷电路板碱性蚀刻废液再生及制备碱式碳酸铜的方法,包括如下步骤:

14.(1)碱性蚀刻废液的碳酸化:在一定量碱性蚀刻废液中,通入一定量的二氧化碳气体,至溶液ph值为8.00~8.80时止。

15.(2)杂质离子的去除:将(1)所得物料过滤,滤饼即为需要去除的各种杂质,滤液进行下一步操作。

16.(3)碳酸化溶液的蒸氨:在搅拌下,对(2)所得滤液进行加热,温度控制在40~90℃范围内,同时向滤液中通入空气(当碱性蚀刻废液用量为1l时,空气流量为1~30m3/h);将蒸出的气体先经过冷凝器,用室温水将其中的水蒸气冷凝下来并回流至蒸氨釜中;再经过一个装有阶梯环填料的、用3~9℃的冷水作为吸收剂的吸收塔,确保氨气被全部吸收下来,得氨水溶液;将蒸氨结束后的物料过滤,得滤饼和滤液;其中的滤液为氯化铵溶液。

17.(4)碱式碳酸铜的制备:将(3)所得滤饼用水洗涤至无氯离子后,于105~120℃下干燥至恒重,即得产品碱式碳酸铜。

18.(5)碱性蚀刻原液的制备:将(3)所得氨水溶液与氯化铵溶液混合,即得再生好的

可循环利用的碱性蚀刻原液。

19.本发明步骤(1)中使用的pcb碱性蚀刻废液的组成为:铜含量10~130g/l;氨含量 20~220g/l;氯离子含量12~150g/l;ph≥9.5;杂质离子含量≤500ppm。

20.所述二氧化碳气体的质量应符合gb/t6052-2011(工业液体二氧化碳)中99.5类产品的要求。

21.本发明制备的碱式碳酸铜的质量能达到hg/t4825-2015(工业碱式碳酸铜)中ⅰ类产品的要求。

22.与已有技术相比,本发明的有益效果体现在:

23.1、本发明可使碱性蚀刻废液中的铜离子与氯化铵、氨等组分得到有效分离,即可将碱性蚀刻废液得到充分有效的再生;且再生后氯化铵、氨水的量基本未变,混合后的溶液可作为碱性蚀刻原液进行循环再利用。

24.2、本发明碱性蚀刻废液中铜的分离效率高,铜的回收率可达99.9%以上。

25.3、本发明可将回收的铜离子用来制备碱式碳酸铜产品,且制得的产品质量好,其质量能达到hg/t4825-2015(工业碱式碳酸铜)中ⅰ类产品的要求。

26.4、本发明所用的碱性蚀刻废液再生及回收铜的工艺流程较简单,具有所需要的工序较少、设备较少、原材料消耗较少、生产费用较低等特点。

27.5、本发明所用的碱性蚀刻废液再生及回收铜的工艺过程无三废产生,具有绿色环保的特点等。

附图说明

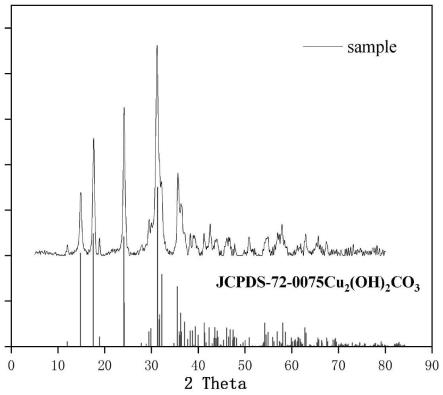

28.图1为本发明合成产品的xrd图。从图中可以看出,合成产品在2θ为14.8

°

,17.6

°

,18.8

°

, 24.1

°

,29.5

°

,29.9

°

,31.2

°

,31.6

°

,32.2

°

,35.6

°

,36.0

°

,38.9

°

,41.3

°

,42.4

°

,46.6

°

,47.9

°

, 54.6

°

,57.9

°

,62.9

°

,63.1

°

,65.6

°

等处出现了衍射峰,与碱式碳酸铜pdf标准卡片(jcpds no. 72-0075)完全吻合;除碱式碳酸铜(cu2(oh)2co3)衍射峰外无杂质峰,说明本发明制得的产品为纯度较高的cu2(oh)2co3。

29.图2为本发明合成产品的sem照片。从图中可以看出,合成产品是由纳米尺度的片状颗粒集合在一起而得到的微米级、近似球状的粒子,分散性良好。

30.激光粒径分析结果表明,本发明合成产品的d

(10)

=10.2μm、d

(50)

=22.9μm、d

(90)

=42.8μm。

具体实施方式

31.实施例1:

32.(1)在1l碱性蚀刻废液(铜含量106.6g/l、氨含量174.9g/l、氯含量126.9g/l、ph10.08、杂质离子含量260ppm)中,通入二氧化碳气体至溶液ph值为8.06时止。

33.(2)将(1)所得物料过滤,滤饼收集;滤液进行下一步操作。

34.(3)在搅拌下,对(2)所得滤液进行加热,温度控制在80℃,同时向溶液中通入空气,流量为4m3/h;将蒸出的气体先经过一冷凝器,用室温水将其中的水蒸气冷凝下来并回流至釜中;然后经过一个装有阶梯环填料的、用3℃的冷水作为吸收剂的吸收塔,确保氨气被全部吸收下来,得氨水溶液。将氨蒸完后的物料进行过滤,得滤饼和滤液;其中的滤液为

氯化铵溶液。

35.(4)将(3)所得滤饼用水洗涤至无氯离子,然后在105℃下干燥至恒重,即得产品碱式碳酸铜。

36.(5)将(3)所得氨水溶液与氯化铵溶液混合,即得可循环再利用的碱性蚀刻原液;其主要组分及其含量为:氯化铵191.0g/l、氨水114.2g/l(以氨计)。

37.(6)制得的碱式碳酸铜产品的铜含量为56.1%、盐酸不溶物为0.0038%、氯离子含量为 230~260ppm。铜的回收率为99.98%。

38.实施例2:

39.(1)在1l碱性蚀刻废液(组成同实施例1)中,通入二氧化碳气体至溶液ph值为8.75 时止。

40.(2)将(1)所得物料过滤,滤饼收集;滤液进行下一步操作。

41.(3)在搅拌下,对(2)所得滤液进行加热,温度控制在50℃;同时向溶液中通入空气,流量为15m3/h。将蒸出的气体先经过一冷凝器,用室温水将其中的水蒸气冷凝下来并回流至釜中;然后经过一个装有阶梯环填料的、用6℃的冷水作为吸收剂的吸收塔,确保氨气被全部吸收下来,得氨水溶液。将氨蒸完后的物料进行过滤,得滤饼和滤液;其中的滤液为氯化铵溶液。

42.(4)将(3)所得滤饼用水洗涤至无氯离子,然后在120℃下干燥至恒重,即得产品碱式碳酸铜。

43.(5)将(3)所得氨水溶液与氯化铵溶液按所需比例混合,即得可循环再利用的碱性蚀刻原液;其主要组分及其含量为:氯化铵188.2g/l、氨水112.5g/l(以氨计)。

44.(6)制得的碱式碳酸铜产品的铜含量为55.2%、盐酸不溶物为0.0056%、氯离子含量为 270~300ppm。铜的回收率为99.92%。

45.实施例3:

46.(1)在1l碱性蚀刻废液中,通入二氧化碳气体至溶液ph值为8.40时止。

47.(2)将(1)所得物料过滤,滤饼收集;滤液进行下一步操作。

48.(3)在搅拌下,对(2)所得滤液进行加热,温度控制在90℃;同时向溶液中通入空气,流量为1.5m3/h。将蒸出的气体先经过一冷凝器,用室温水将其中的水蒸气冷凝下来并回流至釜中;然后经过一个装有阶梯环填料的、用8℃的冷水作为吸收剂的吸收塔,确保氨气被全部吸收下来,得氨水溶液。将氨蒸完后的物料进行过滤,得滤饼和滤液;其中的滤液为氯化铵溶液。

49.(4)将(3)所得滤饼用水洗涤至无氯离子,然后在110℃下干燥至恒重,即得产品碱式碳酸铜。

50.(5)将(3)所得氨水溶液与氯化铵溶液按所需比例混合,即得可循环再利用的碱性蚀刻原液;其主要组分及其含量为:氯化铵186.2g/l、氨水111.4g/l(以氨计)。

51.(6)制得的碱式碳酸铜产品的铜含量为55.6%、盐酸不溶物为0.0042%、氯离子含量为 250~280ppm。铜的回收率为99.95%。

52.对比例1:

53.(1)在1l碱性蚀刻废液中,通入二氧化碳气体至溶液ph值为7.00时止。

54.(2)将(1)所得物料过滤,滤饼收集;滤液进行下一步操作。

55.(3)在搅拌下,对(2)所得滤液进行加热,温度控制在80℃;同时向溶液中通入空气,流量为4m3/h。将蒸出的气体先经过一冷凝器,用室温水将其中的水蒸气冷凝下来并回流至釜中;然后经过一个装有阶梯环填料的、用3℃的冷水作为吸收剂的吸收塔,确保氨气被全部吸收下来,得氨水溶液。将氨蒸完后的物料进行过滤,得滤饼和滤液;其中的滤液为氯化铵溶液。

56.(4)将(3)所得滤饼用水洗涤至无氯离子,然后在105℃下干燥至恒重,即得产品碱式碳酸铜。

57.(5)将(3)所得氨水溶液与氯化铵溶液混合,即得可循环再利用的碱性蚀刻原液;其主要组分及其含量为:氯化铵190.5g/l、氨水113.9g/l(以氨计)。

58.(6)制得的碱式碳酸铜产品的铜含量为56.2%、盐酸不溶物为0.0035%、氯离子含量为 0.16%。铜的回收率为99.92%。

59.对比例2:

60.(1)在1l碱性蚀刻废液中,通入二氧化碳气体至溶液ph值为9.20时止。

61.(2)将(1)所得物料过滤,滤饼收集;滤液进行下一步操作。

62.(3)在搅拌下,对(2)所得滤液进行加热,温度控制在50℃;同时向溶液中通入空气,流量为15m3/h。将蒸出的气体先经过一冷凝器,用室温水将其中的水蒸气冷凝下来并回流至釜中;然后经过一个装有阶梯环填料的、用6℃的冷水作为吸收剂的吸收塔,确保氨气被全部吸收下来,得氨水溶液。将氨蒸完后的物料进行过滤,得滤饼和滤液;其中的滤液为氯化铵溶液。

63.(4)将(3)所得滤饼用水洗涤至无氯离子,然后在120℃下干燥至恒重,即得产品碱式碳酸铜。

64.(5)将(3)所得氨水溶液与氯化铵溶液按所需比例混合,即得可循环再利用的碱性蚀刻原液;其主要组分及其含量为:氯化铵188.6g/l、氨水112.8g/l(以氨计)。

65.(6)制得的碱式碳酸铜产品的铜含量为55.8%、盐酸不溶物为0.036%、氯离子含量为 230~260ppm。铜的回收率为97.26%。

66.对比例3:

67.(1)在1l碱性蚀刻废液中,通入二氧化碳气体至溶液ph值为8.40时止。

68.(2)将(1)所得物料过滤,滤饼收集;滤液进行下一步操作。

69.(3)在搅拌下,对(2)所得滤液进行加热,温度控制在90℃;同时向溶液中通入空气,流量为1.5m3/h。将蒸出的气体先经过一冷凝器,用室温水将其中的水蒸气冷凝下来并回流至釜中;然后经过一个装有阶梯环填料的、用15℃的冷水作为吸收剂的吸收塔,确保氨气被全部吸收下来,得氨水溶液。将氨蒸完后的物料进行过滤,得滤饼和滤液;其中的滤液为氯化铵溶液。

70.(4)将(3)所得滤饼用水洗涤至无氯离子,然后在110℃下干燥至恒重,即得产品碱式碳酸铜。

71.(5)将(3)所得氨水溶液与氯化铵溶液按所需比例混合,即得可循环再利用的碱性蚀刻原液;其主要组分及其含量为:氯化铵169.6g/l、氨水101.4g/l(以氨计)。

72.(6)制得的碱式碳酸铜产品的铜含量为55.5%、盐酸不溶物为0.0041%、氯离子含量为 270~300ppm。铜的回收率为99.93%。

73.通过实施例1与对比例1的结果可以看出:当溶液的ph低于8.00(如为7.00)时,制得的碱式碳酸铜产品中的氯离子含量指标不合格,其值为0.16%。而行业标准中该指标所允许的上限值为500ppm,两者相差很大。这主要是因为本发明所用碱性含铜蚀刻废液原料中的氯离子含量很高,若ph值控制不当,尤其是低于8.00时,易使碱式碳酸铜制备过程中伴随有少量碱式氯化铜的生成,故会使所得产品中的氯离子含量升高,进而使得到的产品质量不合格。

74.通过实施例2与对比例2的结果可以看出:当溶液的ph高于8.80(如为9.20)时,处理过程中铜的回收率只有97.26%,未达到99.9%以上。这主要是因为二氧化碳通入的量不够,致使在碱性含铜蚀刻废液的处理过程中,其中的铜不能全部转化为碱式碳酸铜而沉淀出来。如此不仅会导致碱式碳酸铜产品的产量有所减少,而且会使分离碱式碳酸铜后的滤液(即氯化铵溶液)中铜离子含量较高,进而影响其作为循环再利用的碱性蚀刻原液的蚀刻能力。

75.通过实施例3与对比例3的结果可以看出:当作为吸收剂的冷水的温度高于9℃(如为 15℃)时,处理后得到的可循环再利用的碱性蚀刻原液的组分含量会降低较多,如氯化铵、氨水的含量分别只有169.6g/l、101.4g/l(以氨计),比实施例1中的要低11%左右。这主要是因为吸收剂的温度偏高,致使吸收过程所用的水量较多,吸收后溶液的浓度降低。如此不仅会增加吸收剂的用量,而且也会影响其作为循环再利用的碱性蚀刻原液的蚀刻能力。

76.从上述分析说明中不难看出,鉴于所用的碱性含铜蚀刻废液原料具有氯离子含量很高等特点,故只有采用本发明的方法才能有效解决碱性蚀刻废液中的铜离子与氯化铵、氨等组分有效分离的问题,即可将碱性蚀刻废液得到充分有效的再生,同时能使再生后的碱性蚀刻废液进行循环再利用;此外,还可使回收的铜离子用来制备质量优良的碱式碳酸铜产品,获得较高的铜回收率,再生及回收铜的工艺过程较简单、原材料消耗较少、无三废产生等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1