一种料筒及压铸机的制作方法

1.本发明涉及压铸机技术领域,具体涉及一种料筒及压铸机。

背景技术:

2.压铸机就是用于压力铸造的机器。包括热压室及冷压室两种。后都又分为直式和卧式两种类型。压铸机在压力作用下把熔融金属液压射到模具中冷却成型。

3.现有的压铸机用的料筒,为了增加使用寿命,一般都是采用增大料筒的厚度的方式,这样虽然能够提高使用寿命,但是增加了材料,提高原料的成本。

技术实现要素:

4.为解决上述技术问题,本发明提供一种料筒,包括筒体,筒体从一端开口处沿筒体轴心线方向依次设置有第一凸起部、第二凸起部、第一凹槽部、第三凸起部、第二凹槽部、第四凸起部、第三凹槽部、第五凸起部、第四凹槽部、第六凸起部和第五凹槽部。

5.优选的:所述筒体成圆柱状,筒体设置有配合缸套芯使用的光滑内壁孔,筒体的外径为135mm,筒体的内径为140

±

0.025mm,筒体的长度为310

±

0.02mm。

6.优选的:所述筒体远离第一凸起部的开口内壁处设有圆角,且圆角的半径为5mm,其圆角边缘向筒体内部延伸,且延伸的内壁与筒体外壁呈3

°

的夹角,使得筒体的开口处截面呈梯形状。

7.优选的:所述第一凸起部与筒体一体成型,第一凸起部呈表面光滑的圆环状,第一凸起部的宽度为35

±

0.05mm,第一凸起部的外径为198

±

0.05mm,第一凸起部的内径为140

±

0.01mm,第一凸起部连接第二凸起部,且第一凸起部与第二凸起部的连接处呈倒圆角设计,倒圆角的半径为1.5mm,第一凸起部外侧端与倒圆角远离第一凸起部的一端距离为45mm。

8.优选的:所述第二凸起部与筒体一体成型,第二凸起部呈表面光滑的圆环状,第二凸起部的宽度为25mm

±

0.25mm,第二凸起部的外径为150

±

0.04mm,第二凸起部的外边缘设置成圆角,且圆角的半径为0.2mm。

9.优选的:所述第三凸起部与筒体一体成型,第三凸起部呈表面光滑的圆环状,第三凸起部的宽度为12.5

±

0.5mm,第三凸起部的外径与第二凸起部的外径相同。

10.优选的:所述第四凸起部与筒体一体成型,第四凸起部的宽度为45mm,第四凸起部的外径与第二凸起部的外径一直,第四凸起部的两侧边缘处呈圆角设置,且圆角的直径为3mm。

11.优选的:所述第五凸起部与筒体一体成型,第五凸起部的宽度为第三凸起部宽度相同,第五凸起部的外径与第三凸起部的外径相同,第五凸起部的两侧边缘处呈圆角设置,且圆角的半径为0.5mm。

12.优选的:所述第六凸起部的结构设计与第五凸起部相同。

13.本发明的技术效果和优点:

14.本发明中,料筒用于压铸机,料筒结构的设计,使其内表面硬度高于螺杆,并且料筒表面进行氮化处理,增加了耐磨性,料筒第一凸起部、第二凸起部、第四凸起部、第五凸起部和第六凸起部的设计,增加料筒表面强度,避免为了增加料筒使用寿命而增加料筒的厚度,降低原材料的成本。

附图说明

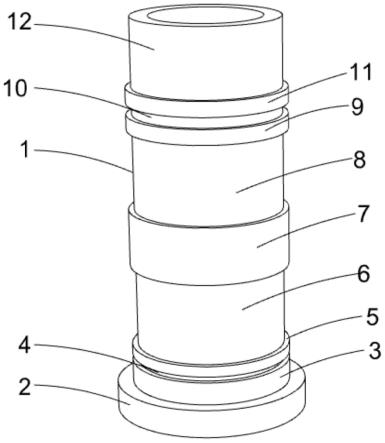

15.图1是本技术实施例提供的料筒的结构示意图;

16.图2是本技术实施例提供的料筒的俯视图;

17.图3是本技术实施例提供的料筒的仰视图。

18.图中:1、筒体;2、第一凸起部;201、螺栓孔;202、定位槽;203、卡槽;3、第二凸起部;4、第一凹槽部;5、第三凸起部;6、第二凹槽部;7、第四凸起部;8、第三凹槽部;9、第五凸起部;10、第四凹槽部;11、第六凸起部;12、第五凹槽部。

具体实施方式

19.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

20.实施例1

21.请参阅图1~3,在本实施例中提供一种料筒,包括筒体1,筒体1成圆柱状,筒体1设置有配合缸套芯使用的光滑内壁孔,筒体1的外径为135mm,筒体1的内径为140

±

0.025mm,筒体1的长度为310

±

0.02mm,筒体1一端设置有一体成型的第一凸起部2,第一凸起部2呈表面光滑的圆环状,第一凸起部2的宽度为35

±

0.05mm,第一凸起部2的外径为198

±

0.05mm,第一凸起部2的内径为140

±

0.01mm,第一凸起部2连接第二凸起部3,且第一凸起部2与第二凸起部3的连接处呈倒圆角设计,倒圆角的半径为1.5mm,第一凸起部2外侧端与倒圆角远离第一凸起部2的一端距离为45mm,第二凸起部3与筒体1一体成型,第二凸起部3呈表面光滑的圆环状,第二凸起部3的宽度为25mm

±

0.25mm,第二凸起部3的外径为150

±

0.04mm,第二凸起部3的外边缘设置成圆角,且圆角的半径为0.2mm,位于第二凸起部3的一侧设置有第一凹槽部4,第一凹槽部4的宽度为7.5

±

0.25mm,第一凹槽部4的底边缘设置有倒圆角,且倒圆角的半径为0.5mm,第一凹槽部4的外径与筒体1的外径相同,第一凹槽部4的一侧设置有第三凸起部5,第三凸起部5与筒体1一体成型,第三凸起部5呈表面光滑的圆环状,第三凸起部5的宽度为12.5

±

0.5mm,第三凸起部5的外径与第二凸起部3的外径相同,第三凸起部5的一侧设置有第二凹槽部6,第二凹槽部6的外径与筒体1的外径相同,第二凹槽部6的宽度为55mm,第二凹槽部6的底边缘设置有倒圆角,且倒圆角的半径为3mm,第二凹槽部6的一侧设置有第四凸起部7,第四凸起部7与筒体1一体成型,第四凸起部7的宽度为45mm,第四凸起部7的外径与第二凸起部3的外径一直,第四凸起部7的两侧边缘处呈圆角设置,且圆角的直径为3mm,第四凸起部7的一侧设置有第三凹槽部8,第三凹槽部8的宽度为55mm,第三凹槽部8的底边缘设置有倒圆角,且倒圆角的半径为3mm,第三凹槽部8的一侧设置有第五凸起部9,

第五凸起部9与筒体1一体成型,第五凸起部9的宽度为第三凸起部5宽度相同,第五凸起部9的外径与第三凸起部5的外径相同,第五凸起部9的两侧边缘处呈圆角设置,且圆角的半径为0.5mm,第五凸起部9的一侧设置有第四凹槽部10,第四凹槽部10的宽度与第一凹槽部4宽度相同,第四凹槽部10的底边缘设置有倒圆角,且倒圆角的半径为0.5mm,第四凹槽部10的一侧设置有第六凸起部11,第六凸起部11的结构设计与第五凸起部9相同,第六凸起部11的一侧设置有第五凹槽部12,第五凹槽部12的宽度为40mm,第五凹槽部12的底边缘设置有倒圆角,且倒圆角的半径为0.5mm,筒体1远离第一凸起部2的开口内壁处设有圆角,且圆角的半径为5mm,其圆角边缘向筒体1内部延伸,且延伸的内壁与筒体1外壁呈3

°

的夹角,使得筒体1的开口处截面呈梯形状;

22.第一凸起部2底面设有向内延伸的螺栓孔201,螺栓孔201用于连接m6*20的六角螺栓,第一凸起部2底面开设有定位槽202,第一凸起部2内壁设有卡槽203,卡槽203沿着筒体1横截面的中心轴不对称设置,且卡槽203位于中心轴的一侧宽度为30mm,卡槽203位于中心轴另一侧宽度为24mm。

23.实施例2

24.在本实施例中提供一种料筒的加工工艺,包括如下步骤:

25.s1、粗加工:根据实施例1中设计的料筒结构,用数控车床、普通车床、无芯磨床、深孔钻床、钻孔攻牙对原材料进行粗加工;

26.s2、热处理;将粗加工的料筒放入真空炉中,经过三次离温回火后,再进行深冷处理;

27.s3、精加工;用数控车床、无心磨床、内外圆磨穿、冲子机床和平面磨床对料筒加工后,再通过cnc加工、电极加工、放电加工、线割加工和表面抛光处理,进行精加工;

28.s4、表面处理前全检;利用测离仪、投影仪、三座标、x光射线仪、2.5次元、千分尺、卡尺、量规、牙规对精加工的料筒进行检验;

29.s5、表面处理:通过气体氮氧化、盐浴氮化、巴尔查斯涂层和氮化+复合涂层对料筒表面进行处理;

30.s6、表面复检;利用测离仪、投影仪、三座标、x光射线仪、2.5次元、千分尺、卡尺、量规、牙规对精加工的料筒进行二次检验;

31.s7、包装出货:检验合格后,包装出货。

32.本发明中,料筒用于压铸机,料筒结构的设计,使其内表面硬度高于螺杆,并且料筒表面进行氮化处理,增加了耐磨性,料筒第一凸起部2、第二凸起部3、第四凸起部7、第五凸起部9和第六凸起部11的设计,增加料筒表面强度,避免为了增加料筒使用寿命而增加料筒的厚度,降低原材料的成本。

33.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1