一种含碲高速钢及其制备方法与流程

1.本发明涉及高速钢材料技术领域,尤其涉及一种含碲高速钢及其制备方法。

背景技术:

2.目前,国内外特殊钢企业生产高速钢普遍采用感应炉(或电弧炉)熔炼

→

模铸

→

电渣重熔的工艺流程。由于电渣重熔的冷却能力有限等缘故,在高速钢凝固过程中碳元素和其他合金元素会发生不可避免的严重偏析问题,导致凝固末期剩余液相在枝晶之间转变成粗大的网状共晶碳化物。网状共晶碳化物,也叫一次碳化物,割裂了金属基体的连续性,致使高速钢的韧性很低,在锻造和轧扭过程中极易开裂,导致高速钢成材率不高。另外,在高速钢服役过程中的高速切削产生的高温作用下,原始奥氏体晶内的二次碳化物会发生不可逆的溶解,导致高速钢的红硬性大幅度下降,从而恶化高速钢的切削性能,并加快磨损,降低使用寿命。

3.为了解决上述问题,现有技术主要是通过在高速钢中添加稀土或者镁、钴等金属元素。例如中国专利(专利申请号200610095006.7)公开了“一种提高m42高速钢综合性能的工艺方法”,在出钢前和出钢过程共加入占钢水总重0.05~0.20%的稀土。中国专利(专利申请号201711442844.1)公开了“一种含钴高硬度高速钢”,要求高速钢中镁的质量百分比为0.01~0.03%。上述两种专利旨在通过稀土和镁细化高速钢的凝固组织,但是稀土和镁的热力学活性很高,导致稀土和镁的收得率很低,不仅增加生产成本,而且对高速钢性能的提升作用也有限。而如果提高稀土的加入量以弥补其制备过程的损失,稀土极易形成大尺寸的稀土夹杂物,显著恶化钢的性能。

4.因此,亟需提供一种红硬性高的高速钢。

技术实现要素:

5.本发明的目的在于提供一种含碲高速钢及其制备方法,本发明提供的含碲高速钢具有高的碲收得率,且具有高抗弯强度和红硬性。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种含碲高速钢,包括如下质量百分比的组分:te 0.005~0.05%、c 0.7~1.2%、w 1~6.5%、mo 4~10%、co 0~9%、cr 3~5%、v 0.9~2.2%、si 0.2~0.5%、mn 0.2~0.5%和余量fe。

8.优选地,所述含碲高速钢包括如下质量百分比的组分:te 0.01~0.03%、c 1.05~1.15%、w 1.15~1.85%、mo 9~10%、co 7.75~8.75%、cr 3.5~4.25%、v 0.95~1.35%、si 0.25~0.45%、mn 0.25~0.45%和余量fe。

9.优选地,所述含碲高速钢包括如下质量百分比的组分:te 0.01~0.03%、c 0.75~1.05%、w 5.5~6.5%、mo 4.5~5.5%、cr 3.75~4.5%、v 1.7~2.2%、si 0.25~0.45%、mn 0.25~0.45%和余量fe。

10.本发明还提供了上述技术方案所述的含碲高速钢的制备方法,包括如下步骤:

11.(1)将除碲源以外的高速钢原料依次进行感应熔炼和脱氧脱硫处理,得到纯净钢水;

12.(2)对所述步骤(1)得到的纯净钢水依次进行加入碲源以实现碲微合金化、精炼、浇铸和电渣重熔,得到含碲电渣锭;

13.(3)将所述步骤(2)得到的含碲电渣锭依次进行高温均质化处理、锻造、退火、淬火和回火,得到含碲高速钢。

14.优选地,所述步骤(1)中的碲源为te-mn-mo合金,所述te-mn-mo合金中的te和mn的质量比为(2.2~2.4):1,所述te-mn-mo合金中的mo的质量百分比为20~40%。

15.优选地,所述te-mn-mo合金的粒径为2~5mm。

16.优选地,所述步骤(2)中碲微合金化处理的气氛为氩气,碲微合金化处理的气氛压力为0.08~0.12mpa。

17.优选地,所述步骤(2)中碲微合金化处理的温度为1430~1480℃。

18.优选地,所述步骤(2)中电渣重熔时加入预熔渣,所述预熔渣包括如下质量百分比的组分:caf255~65%、al2o315~25%、sio210~20%和cao《5%。

19.优选地,所述步骤(3)中高温均质化处理的保温温度为1050~1150℃,高温均质化处理的保温时间为2~5h。

20.本发明提供了一种含碲高速钢,包括如下质量百分比的组分:te 0.005~0.05%、c 0.7~1.2%、w 1~6.5%、mo 4~10%、co 0~9%、cr 3~5%、v 0.9~2.2%、si 0.2~0.5%、mn 0.2~0.5%和余量fe。本发明通过在高速钢中添加te元素并控制其含量在0.005~0.05%的范围内,能够利用碲微合金化的作用显著细化高速钢的组织,有效提高高速钢的抗弯强度以及热加工成材率,同时显著减慢高温服役过程二次碳化物的溶解速度,进而抑制高速钢红硬性的降低;同时,本发明还通过添加w、mo、cr、v、si和mn以及可选择性添加co这些合金元素,利用多种合金元素与碲的共同作用能够进一步强化含碲高速钢的红硬性和抗弯强度等机械性能。另外,本发明通过采用te-mn-mo合金、高sio2低cao的酸性电渣预熔渣等措施,显著提升了碲的收得率。本发明的实施例表明,与不含碲的高速钢相比,本发明提供的含碲高速钢的红硬性增加值高达1.5hrc,抗弯强度增加值高达386mpa,而且本发明没有利用大量添加稀土调控高速钢的性能,生产成本低。

附图说明

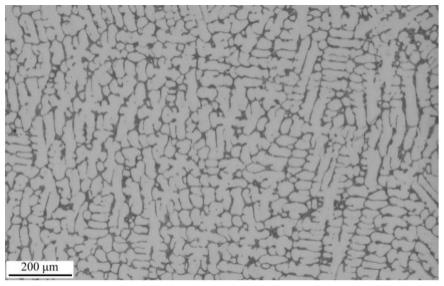

21.图1为本发明实施例1步骤(2)提供的电渣锭试样的微观组织图;

22.图2为本发明实施例2步骤(2)提供的电渣锭试样的微观组织图;

23.图3本发明对比例1步骤(2)提供的电渣锭试样的微观组织图。

具体实施方式

24.本发明提供了一种含碲高速钢,包括如下质量百分比的组分:te 0.005~0.05%、c 0.7~1.2%、w 1~6.5%、mo 4~10%、co 0~9%、cr 3~5%、v 0.9~2.2%、si 0.2~0.5%、mn 0.2~0.5%和余量fe。

25.按质量百分比计,本发明提供的含碲高速钢包括te 0.005~0.05%,优选为0.01~0.03%。本发明通过在高速钢中添加te并控制其含量在上述范围内,能够利用碲微合金

化的作用显著细化高速钢的组织,有效提高高速钢的抗弯强度以及热加工成材率,同时显著减慢高温服役过程二次碳化物的溶解速度,进而抑制高速钢红硬性的降低。

26.按质量百分比计,本发明提供的含碲高速钢包括c 0.7~1.2%,优选为1.05~1.15%,或者优选为0.75~1.05%。本发明通过添加c并控制其含量在上述范围内,能够利用c与其他合金元素形成碳化物,有效提高含碲高速钢的红硬性、抗弯强度等机械性能。

27.按质量百分比计,本发明提供的含碲高速钢包括w1~6.5%,优选为1.15~1.85%,或者优选为5.5~6.5%。本发明通过添加w并控制其含量在上述范围内,能够利用w与其他合金元素形成碳化物,有效提高含碲高速钢的红硬性、抗弯强度等机械性能。

28.按质量百分比计,本发明提供的含碲高速钢包括mo 4~10%,优选为9~10%,或者优选为4.5~5.5%。本发明通过添加mo并控制其含量在上述范围内,能够利用mo与其他合金元素形成碳化物,有效提高含碲高速钢的红硬性、抗弯强度等机械性能。

29.按质量百分比计,本发明提供的含碲高速钢包括co 0~9%,优选为7.75~8.75%,或者优选为0%。本发明通过可选择性添加co并控制其含量在上述范围内,当添加co时能够利用co提高高速钢的红硬性。

30.按质量百分比计,本发明提供的含碲高速钢包括cr 3~5%,优选为3.5~4.25%,或者优选为3.75~4.5%。本发明通过添加cr并控制其含量在上述范围内,能够利用cr提高高速钢的淬硬性,同时在热处理过程降低高速钢的氧化和脱碳速率。

31.按质量百分比计,本发明提供的含碲高速钢包括v 0.9~2.2%,优选为0.95~1.35%,或者优选为1.7~2.2%。本发明通过添加v并控制其含量在上述范围内,能够利用v促进二次碳化物的析出,进而提高高速钢的耐磨性和红硬性。

32.按质量百分比计,本发明提供的含碲高速钢包括si 0.2~0.5%,优选为0.25~0.45%。本发明通过添加si并控制其含量在上述范围内,能够利用si进行脱氧以提高高速钢的洁净度,同时可轻微提高高速钢的回火硬度。

33.按质量百分比计,本发明提供的含碲高速钢包括mn 0.2~0.5%,优选为0.25~0.45%。本发明通过添加mn并控制其含量在上述范围内,能够利用mn提高高速钢的红硬性和耐磨性。

34.按质量百分比计,本发明提供的含碲高速钢包括余量fe。

35.本发明通过调整含碲高速钢的合金元素种类以及配比,能够在碲微合金化的作用以及与其他合金元素的共同作用能够有效提高含碲高速钢的抗弯强度、红硬性等机械性能。

36.本发明还提供了上述技术方案所述的含碲高速钢的制备方法,包括如下步骤:

37.(1)将除碲源以外的高速钢原料依次进行感应熔炼和脱氧脱硫处理,得到纯净钢水;

38.(2)对所述步骤(1)得到的纯净钢水依次进行加入碲源以实现碲微合金化、精炼、浇铸和电渣重熔,得到含碲电渣锭;

39.(3)将所述步骤(2)得到的含碲电渣锭依次进行高温均质化处理、锻造、退火、淬火和回火,得到含碲高速钢。

40.本发明将除碲源以外的高速钢原料依次进行感应熔炼和脱氧脱硫处理,得到纯净钢水。

41.在本发明中,所述碲源优选为te-mn-mo合金;所述te-mn-mo合金中的te和mn的质量比优选为(2.2~2.4):1,更优选为(2.25~2.35):1;所述te-mn-mo合金中的mo的质量百分比优选为20~40%,更优选为25~35%。本发明通过以te-mn-mo合金作为碲源,并控制其组成在上述范围内,能够保证碲充分进行微合金化,减少碲的损失,从而获得较高的碲收得率,进而利用碲有效调控高速钢的组织。

42.在本发明中,所述te-mn-mo合金的粒径优选为2~5mm,更优选为3~4mm。本发明通过控制te-mn-mo合金的粒径在上述范围内,能够使其快速熔化并均匀混合在钢水中,有利于充分进行碲微合金化并减少碲的损失。

43.在本发明中,所述除碲源以外的高速钢原料优选包括工业纯铁、铬源、钼源、金属钨、金属钴、石墨、工业硅、锰源和钒源。本发明对所述铬源、钼源、锰源和钒源的原料来源没有特殊限定,采用本领域技术人员熟知的含铬材料、含钼材料、含锰材料、含钒材料或其纯金属块即可。

44.本发明对所述感应熔炼的操作没有特殊限定,采用本领域技术人员熟知的感应熔炼的操作能够使高速钢原料充分熔化即可。

45.在本发明中,所述脱氧脱硫处理优选包括真空碳脱氧、稀土处理和铝处理中的一种或多种,更优选为稀土处理。在本发明中,所述稀土处理时的稀土加入量优选为0.15~0.35kg/吨钢;所述稀土的纯度优选≥99.5wt%。本发明通过采用稀土处理进行脱氧脱硫,能够有效降低钢水中的含氧含硫量,并且通过控制稀土加入量和稀土的纯度,能够在较低的稀土使用量条件下达到更好的净化效果,并且在较低的使用量条件下使其与钢水中杂质充分结合并形成稀土夹杂物,通过后续精炼和电渣重熔的工序可以将稀土夹杂物充分去除,因此最终高速钢中残留的溶解态稀土含量极其微量甚至无法检测到其存在。因此,本发明优选采用稀土处理对钢水净化,但不存在利用稀土调控高速钢组织和性能。

46.在本发明中,所述纯净钢水中氧的质量分数优选《0.003%;所述纯净钢水中硫的质量分数优选《0.003%。本发明通过采用脱氧脱硫处理使纯净钢水中的氧、硫含量达到较低水平,使钢水达到净化,更有利于提高含碲高速钢的抗弯强度、红硬性等机械性能。

47.得到纯净钢水后,本发明对所述纯净钢水依次进行加入碲源以实现碲微合金化、精炼、浇铸和电渣重熔,得到含碲电渣锭。

48.在本发明中,所述碲源的吨钢加入量优选为其中为所述碲源中te的质量百分比。本发明通过控制碲源的吨钢加入量能够精确地将高速钢中的碲含量控制到目标含量,有利于碲微合金化的有效进行。

49.在本发明中,所述碲微合金化处理的气氛优选为氩气;所述碲微合金化处理的气氛压力优选为0.08~0.12mpa。在本发明中,所述氩气的纯度优选≥99.999%。本发明通过使用氩气作为碲微合金化的气氛,能够有效隔绝空气避免碲烧损并保证钢水具有较高的洁净度,同时控制气氛压力在上述范围内,能增加碲在钢水中的溶解度,进而有效抑制碲的挥发,提高碲的收得率。

50.在本发明中,所述碲微合金化处理的温度优选为1430~1480℃。本发明通过控制碲微合金化处理的温度在上述范围内,可大幅度降低碲的平衡分压,有效抑制碲的挥发,提高碲的收得率。

51.在本发明中,所述精炼的时间优选为2~5min,更优选为3~4min。本发明通过将精

炼时间控制在上述范围内,不仅能保证含碲材料完全溶解并混匀,还能避免过长的精炼时间导致碲的收得率下降。

52.本发明对所述浇铸的操作没有特殊要求,采用本领域技术人员熟知的浇铸操作即可。

53.在本发明中,所述电渣重熔时的设备优选为氩气保护气氛电渣炉。

54.在本发明中,所述电渣重熔时优选加入预熔渣;所述预熔渣优选包括如下质量百分比的组分:caf

2 55~65%、al2o

3 15~25%、sio

2 10~20%和cao《5%,更优选为:caf

2 60~65wt%、al2o

3 18~22wt%、sio

2 13~17wt%、cao《3wt%。本发明通过将预熔渣的化学组成及质量分数控制在上述范围内,不仅满足电渣重熔对预熔渣在熔点、粘度、电阻率等方面的要求,使电渣钢锭具有良好的内部和外部质量,且电耗低,经济性好,还使预熔渣具有低碱度,降低碲在预熔渣中的平衡含量,进而提高碲的收得率。

55.本发明对所述电渣重熔时自耗电极的成型方式没有特殊要求,采用本领域技术人员熟知的自耗电极的成型方法即可。本发明优选将所述浇铸得到的铸锭进行锻造后作为自耗电极。

56.在本发明中,所述电渣重熔的电压优选为35~40v,更优选为36~38v。本发明通过控制电渣重熔的电压在上述范围内,可以使电渣重熔获得适宜的熔化速率,减少铸锭的合金元素烧损。

57.得到含碲电渣锭后,本发明将所述含碲电渣锭依次进行高温均质化处理、锻造、退火、淬火和回火,得到含碲高速钢。

58.在本发明中,所述高温均质化处理的保温温度优选为1050~1150℃,更优选为1080~1120℃;所述高温均质化处理的保温时间优选为2~5h,更优选为3~4h。本发明通过控制高温均质化处理的保温温度和保温时间在上述范围内,能够使含碲电渣锭中的合金元素充分扩散,改善元素偏析问题,使含碲电渣锭的组织更加均匀,同时释放含碲电渣锭中的内应力,更有利于进行后续锻造获得高的成材率。

59.在本发明中,所述高温均质化处理的冷却方式优选为空冷至室温。

60.在本发明中,所述锻造的终锻温度优选为900~950℃,更优选为930~950℃。本发明通过控制锻造的终锻温度在上述范围内,可以保证高速钢在塑性变形过程中具有较低的变形抗力,使其组织流动性好,更有利于粗大晶粒和枝晶破碎,从而有效细化晶粒尺寸,提高含碲高速钢的抗弯强度、红硬性等机械性能。

61.在本发明中,所述锻造的锻造比优选为2~5,更优选为3~4。本发明通过控制锻造的锻造比在上述范围内,不仅有利于锻造时高速钢的晶粒有效细化,还能有效避免锻造开裂。

62.在本发明中,所述退火的保温温度优选为820~900℃,更优选为850~880℃;本发明通过退火并控制其保温温度在上述范围内,能够消除锻造后的残余应力,并且可调控高速钢的硬度,有利于将含碲高速钢在使用时再次进行机加工。

63.在本发明中,所述淬火的保温温度优选为1150~1250℃,更优选为1190~1240℃;所述淬火的方式优选为油淬。本发明通过淬火能够使含碲高速钢中的碳化物先溶解后重新析出,从而细化高速钢中的碳化物,保证含碲高速钢具有高的抗弯强度、红硬性等机械性能。

64.在本发明中,所述回火的保温温度优选为520~570℃,更优选为530~560℃;所述回火的次数优选为2~4次,更优选为3次;所述回火时每次回火的时间优选为0.5~1.5h,更优选为1h。本发明通过控制回火的保温温度、回火次数以及每次回火的保温时间在上述范围内,能够消除淬火快速冷却形成的内应力,促进马氏体的转变,以及二次碳化物的析出,从而使含碲高速钢具有高的抗弯强度、红硬性等机械性能。

65.本发明提供的制备方法制备得到的含碲高速钢能够将碲元素更大程度的保留在含碲高速钢中,获得较高的含碲收得率,从而在碲的微合金化作用下有效提高含碲高速钢的抗弯强度、红硬性等机械性能;并且制备过程简单且参数易控,成本低。

66.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

67.实施例1

68.本实施例提供的含碲高速钢的组分如表1所示。

69.上述含碲高速钢的制备方法的具体步骤如下:

70.(1)将除碲源以外的高速钢原料依次进行感应熔炼和脱氧脱硫处理,得到纯净钢水;具体为:

71.将67.97kg工业纯铁、8.74kg金属钼、1.38kg金属钨、3.51kg金属铬、7.59kg金属钴、1.01kg石墨置于真空感应炉的坩埚内;待熔清后,进行真空碳脱氧操作,之后加入剩余物料,即1.06kg金属钒、0.41kg工业硅、0.32kg金属锰。再次熔清后,加入32g金属铝和18.4g稀土铈(0.2kg/吨钢,纯度≥99.5wt%)进行脱氧脱硫,得到纯净钢水。

72.(2)对所述步骤(1)得到的纯净钢水依次进行加入碲源以实现碲微合金化、精炼、浇铸和电渣重熔,得到含碲电渣锭;具体为:

73.向感应炉内充入纯度≥99.999%的氩气使炉内气氛压力为0.09mpa,同时调整炉温到1430℃,然后加入78.6g(碲源吨钢加入量为0.85kg)粒度为3mm的52.1wt%te-22.9wt%mn-25wt%mo合金(te与mn的质量比为2.275:1)进行碲微合金化。精炼3分钟后,将含碲钢水进行浇铸,得到含碲铸锭。将所述含碲铸锭锻造成直径为65mm的自耗电极,之后利用氩气保护气氛电渣重熔炉进行电渣重熔,得到含碲电渣锭。所述电渣重熔电压为38v;所述电渣重熔时预熔渣的成分为:62wt%caf

2-18wt%al2o

3-17wt%sio

2-3wt%cao。

74.(3)将所述步骤(2)得到的含碲电渣锭依次进行高温均质化处理、锻造、退火、淬火和回火,得到含碲高速钢;具体为:

75.将所述含碲电渣锭加热至1080℃进行高温均质化处理,保温4h后空冷至室温,获得均质钢锭;将所述均质钢锭进行锻造,锻造比为3,终锻温度为930℃,得到锻件;将所述锻件在840℃下进行退火,得到退火锻件;将所述退火锻件1190℃下进行油淬,得到淬火钢锭;将所述淬火钢锭在560℃下回火3次,每次回火时间为1小时,得到含碲高速钢。

76.实施例2

77.本实施例提供的含碲高速钢的组分如表1所示。

78.按照实施例1的方法制备高速钢,不同之处在于,步骤(2)加入39.0g(碲源吨钢加入量为0.42kg)粒度为4mm的52.7wt%te-22.3wt%mn-25wt%mo合金(te与mn的质量比为

2.363:1)。精炼4分钟后,将含碲钢水进行浇铸,得到含碲铸锭。

79.实施例3

80.按照实施例1的方法制备高速钢,不同之处在于,向感应炉内充入纯度≥99.999%的氩气使炉内压力为0.11mpa;加入17.3g(碲源吨钢加入量为0.19kg)粒度为3mm的52.1wt%te-22.9wt%mn-25wt%mo合金(te与mn的质量比为2.275:1)。

81.实施例4

82.本实施例提供的含碲高速钢的组分如表1所示。

83.上述含碲高速钢的制备方法的具体步骤如下:

84.(1)将除碲源以外的高速钢原料依次进行感应熔炼和脱氧脱硫处理,得到纯净钢水;具体为:

85.将72.40kg工业纯铁、4.45kg金属钼、5.46kg金属钨、3.68kg金属铬、0.74kg石墨置于真空感应炉的坩埚内。待熔清后,进行真空碳脱氧操作,之后加入剩余物料,即1.76kg金属钒、0.29kg工业硅、0.22kg金属锰。再次熔清后,加入28g金属铝和26.7g(0.3kg/吨钢,纯度≥99.5wt%)稀土铈进行脱氧脱硫,得到纯净钢水。

86.(2)对所述步骤(1)得到的纯净钢水依次进行加入碲源以实现碲微合金化、精炼、浇铸和电渣重熔,得到含碲电渣锭;具体为:

87.向感应炉内充入纯度≥99.999%的氩气使炉内气氛压力为0.1mpa,同时调整炉温到1460℃,然后加入58.1g(碲源吨钢加入量为0.65kg)粒度为4mm的45.7wt%te-19.3wt%mn-35wt%mo合金(te与mn的质量比为2.368:1)进行碲微合金化。精炼4分钟后,将含碲钢水进行浇铸,得到含碲铸锭。将所述含碲铸锭锻造成直径为65mm的自耗电极,之后利用氩气保护气氛电渣重熔炉进行电渣重熔,得到含碲电渣锭。所述氩气纯度≥99.999%;所述电渣重熔电压为37v;所述电渣重熔时预熔渣的成分为:64wt%caf

2-22wt%al2o

3-13wt%sio

2-1wt%cao。

88.(3)将所述步骤(2)得到的含碲电渣锭依次进行高温均质化处理、锻造、退火、淬火和回火,得到含碲高速钢;具体为:

89.将所述含碲电渣锭加热至1120℃进行高温均质化处理,保温3小时后空冷至室温,获得均质钢锭;将所述均质钢锭进行锻造,锻造比为3,终锻温度为950℃,得到锻件;将所述锻件在880℃下进行退火,得到退火锻件;将所述退火锻件1240℃下进行油淬,得到淬火钢锭;将所述淬火钢锭在530℃下回火3次,每次回火时间为1小时,得到含碲高速钢。

90.对比例1

91.本对比例提供的含碲高速钢的组分如表1所示。

92.按照实施例1的方法制备高速钢,不同之处在于,没有加入碲源(没有进行碲微合金化)。

93.对比例2

94.本对比例提供的含碲高速钢的组分如表1所示。

95.按照实施例1的方法制备高速钢,不同之处在于,加入的碲源是纯碲。

96.对比例3

97.本对比例提供的含碲高速钢的组分如表1所示。

98.按照实施例1的方法制备高速钢,不同之处在于,向感应炉内充入纯度≥99.999%

的氩气使炉内气氛压力为0.01mpa。

99.对比例4

100.本对比例提供的含碲高速钢的组分如表1所示。

101.按照实施例1的方法制备高速钢,不同之处在于,电渣重熔时预熔渣的成分为:60wt%caf

2-20wt%al2o

3-20wt%cao。

102.对比例5

103.本对比例提供的含碲高速钢的组分如表1所示。

104.按照实施例4的方法制备高速钢,不同之处在于,没有加入碲源(没有进行碲微合金化)。

105.表1实施例1~4和对比例1~5提供的含碲高速钢或不含碲高速钢的成分(wt%)

106.实施例csimnmowcrcovoscefe实施例11.080.430.329.361.433.677.921.110.00140.00160.0102余量实施例21.070.420.329.371.443.627.891.130.00190.00180.0121余量实施例31.070.430.319.371.453.697.951.120.00240.00210.0137余量实施例40.810.320.294.876.074.08/1.930.00140.00130.0159余量对比例11.080.420.339.291.463.687.951.120.00180.00240.0114余量对比例21.070.420.349.341.453.687.921.110.00250.00170.0124余量对比例31.060.430.339.311.453.677.961.110.00140.00160.0094余量对比例41.080.440.329.351.433.657.911.130.00170.00100.0088余量对比例50.800.310.294.836.014.06/1.920.00230.00150.0175余量

107.由表1可以看出,本发明含碲电渣锭中的稀土含量与o、s这些杂质含量相当,其含量范围远低于采用稀土调控高速钢性能的范围,因此本发明在优选使用稀土处理o、s杂质时引入的稀土远远达不到影响高速钢性能的稀土添加量,只是用于去除钢水中的o、s杂质。实际上本发明中的稀土是以稀土夹杂物形式存在的,在去除稀土夹杂物时会不可避免地有极少量残留。

108.利用金相显微镜对实施例1~2和对比例1步骤(2)制备得到的高速钢电渣锭进行微观组织观察,得到微观组织图,如图1~3所示(其中取样位置位于电渣锭头部r/2处,其中图1为实施例1电渣锭试样微观组织图,图2为实施例2电渣锭试样微观组织图,图3为对比例1电渣锭试样微观组织图)。

109.由图1~3可以看出,碲微合金化显著细化高速钢的铸态组织,其中分布在枝晶之间的黑色物相为网状共晶碳化物。很明显,随着碲含量的增加,一次枝晶干变细,二次枝臂晶间距减小,共晶碳化物尺寸也明显细化,且分布更均匀。细化的高速钢铸态组织有利于减轻高速钢热加工过程中的开裂倾向,提高高速钢的加工成材率。

110.表2所示是实施例1~4和对比例1~5中步骤(2)制得的电渣锭的碲含量及其收得率,以及含碲高速钢成品的抗弯强度和红硬性。碲含量采用电感耦合等离子体质谱仪测定。含碲高速钢成品的抗弯强度采用电子万能试验机测定。为测定含碲高速钢成品的红硬性,将含碲高速钢成品在620℃下连续保温4小时后空冷,再采用洛氏硬度计测量其室温硬度。

111.表2实施例1~4和对比例1~5中步骤(2)制得的电渣锭的碲含量及其收得率,以及含碲高速钢成品的抗弯强度和红硬性

[0112][0113]

由表2中的数据可以看出,采用te-mn-mo合金作为碲源、提高碲微合金化时氩气压力,以及采用高sio2低cao的酸性预熔渣,均能大幅度地提升碲的收得率。采用上述措施,碲收得率高于50%。碲微合金化能显著提升高速钢的红硬性。例如,相较于不含碲的对比例1,在碲质量分数为0.0236wt%的实施例1中高速钢的红硬性提高了1.5hrc。而进一步提高碲含量对红硬性影响不明显。另外,随着碲含量的增加,含碲高速钢的抗弯强度逐渐增加。例如,相较于不含碲的对比例1,在碲质量分数为0.0407wt%的对比例2中高速钢的抗弯强度提高了386mpa,增幅为14.2%,但是对比例2相较于实施例1添加的是纯碲,虽然其性能与实施例1相差不大,但是纯碲添加时其收得率要比实施例1碲的收得率低的多,明显增加了成本,因此在获得相当性能的含碲高速钢时,本发明提供的方法能够在低成本条件下取得更好的效果。此外,碲和其他合金元素的共同作用也可以提高含碲高速钢的抗弯强度。例如,实施例4相较于实施例1~3添加了较高的w和v元素,抗弯强度明显提升,而且对比例5由于添加了较高的w和v元素也能够达到较高的抗弯强度,但是较多w和v元素的添加会极大的增加生产成本,且降低红硬性,因此本发明主要是通过碲微合金化显著提升高速钢的红硬性和抗弯强度。

[0114]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1